(1)数控系统的硬件设计 NN16冲槽机是专用数控设备,所以它不能采用普通的标准数控系统来改造,该机床采用AWS-8430TP-G开放式工业级PC工作站。NN16数控冲槽机数控系统的特点是采用工业级PC工作站与配置有西门子冲床软件的840D标准数控系统相结合的控制方式。NCU完成数控位置控制及PLC逻辑控制,611D伺服系统及1FT6交流伺服系统完成各进给轴驱动。

三坐标数控冲槽机是专为生产电动机定子及转子铁心冲片的专用数控机床。根据电动机定子及转子铁心冲片的不同情况及技术工艺要求,进行各种冲片的工艺编程,来实时地向机床提供编程数据指令。这就需要有一个高性能的计算机来编制数据进行一边计算一边加工的功能,选择AWS-8430TP-G开放式工业级工作站,可以采用高级语言进行特殊工艺的计算及编程,这样用户可以自己编制友好的用户界面来完成用户的程序。另外由于冲床加工的高速性需要有一个高性能的数控系统来满足其加工的要求,所以采用西门子840D全数字数控系统并配以应用于冲床的高速软件及数字伺服驱动系统和高速大转矩的交流伺服电动机来满足冲床的高速加工的技术要求。

(2)NN16数控冲槽机数控系统软件设计 专用上位计算机程序系统的研究内容主要包括:对称扇形冲片计算方法的设计,非对称扇形冲片计算方法的设计,平行磁极冲片计算方法的设计,径向磁极冲片计算方法的设计,直线冲片计算方法的设计,圆形冲片计算方法的设计,汽轮发电机定子铆孔冲片计算方法的设计,汽轮发电机定子磁屏蔽冲片计算方法的设计,汽轮发电机定子铆孔磁屏蔽冲片计算方法的设计,交叠功能计算方法的设计,斜槽功能计算方法的设计,间断冲功能计算方法的设计,扩槽功能计算方法的设计,位移槽功能计算方法的设计,螺旋叠功能计算方法的设计,切剩余齿功能计算方法的设计,人机界面的设计,数据的管理和传输,机床参数的编制。根据以上要求采用了Visual Basic6.0语言进行数控系统程序的编制,然后通过SIEMENS的Profibus实现数据的传输。这样就实现了三坐标数控冲槽机NC系统的各种专用数控功能。因此,必须附加一些数控系统所不具备的特殊功能,因而本系统采用了开放式体系机构数控系统设计。

控制系统以多轴西门子数控系统为核心,以PC工控机为软件编程平台,构成上下位机分层集体控制。工控机作为上位机,与下位机实时通信,下位机840D实现资源管理以及人机交互功能,完成对NN16数控冲槽机运动部件的位置控制和各种辅助操作的动作控制,这种设计方案充分考虑了控制系统的可靠性、高效性,PC工控机便于软件系统开发,以及维护和软件升级等多方面问题。

控制系统主要解决PC工作站与配置西门子冲床软件的840D标准数控系统之间的通信联络问题。PC工作站与840D的PCU50以总线方式连接,上位机将数据程序及文件传输给PCU50,形成一种上下位机的联系功能。在系统层的支持下,各功能模块独立完成一部分工艺加工程序的功能,用来满足人机交互和访问数据库的需求。

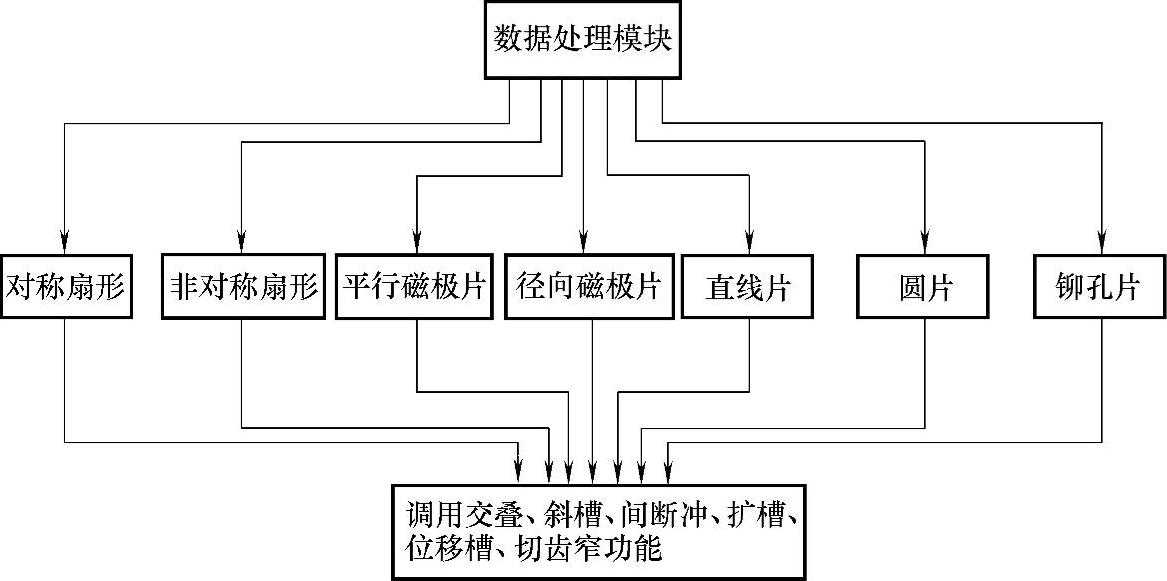

下位840D数控系统软件程序的研制:按照数控与电气设计图样,完成硬件连接,并将安装有SIMATIC S7 300的编程软件的计算机通过PROFIBUS-DP现场总线和840D数控系统连接,系统可以通电调试。首先将各种机床数据、PLC机床控制程序,报警文本等信息传送到840D数控系统,操作机床的各种基本功能,如机床控制面板的操作、急停控制、进给伺服通电顺序和使能控制、行程限位保护控制、冲头上死点调整、冲程信号连锁保护、报警处理、回参考点控制等;另外还有外围设备的控制功能,如液压、润滑、冷却等数据处理模块的功能是进行对计算的各种类型冲片的数据进行各种功能的处理,如图6-18所示。(www.daowen.com)

图6-18 数据处理模块功能

机床调试及各项精度检测完成后,进行功能试车,首先对下列各冲片进行冲制加工:对称扇形冲片、非对称扇形冲片、平行磁极冲片、径向磁极冲片、直线冲片、圆形冲片、定子铆孔冲片、斜槽冲片。

经检查或各项精度均符合工艺要求。其次进行冲次试车,在小步距10mm以下均达到200次/min要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。