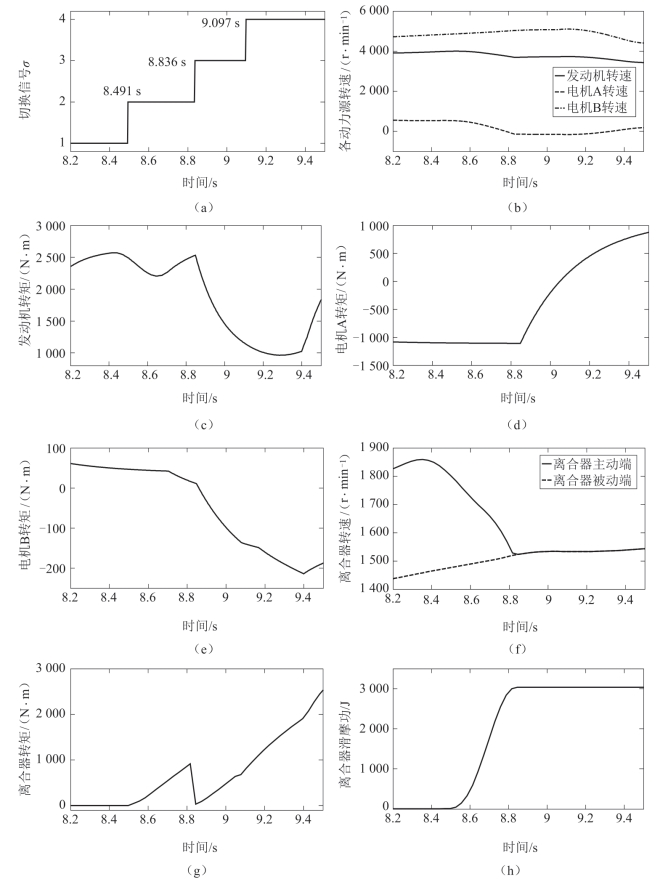

为了分析基于复杂模型的机电复合传动系统模式切换动态特性,本节在 第2章机电复合传动系统仿真模型和综合控制策略的基础上,在加速工况下采用基于规则的控制策略(Rule-based Control)完成EVT1模式到EVT2模式的切换过程,设定离合器接合速差的阈值 =300 r/min,制动器分离速差的阈值为

=300 r/min,制动器分离速差的阈值为 =10 r/min,以截取某一段加速区间为例,仿真结果与分析如图8.6所示。

=10 r/min,以截取某一段加速区间为例,仿真结果与分析如图8.6所示。

图8.6 机电复合传动系统模式切换仿真结果

(a)切换信号;(b)动力源转速;(c)发动机转矩;(d)电机A转矩;(e)电机B转矩;(f)离合器转速;(g)离合器转矩;(h)离合器滑摩功;

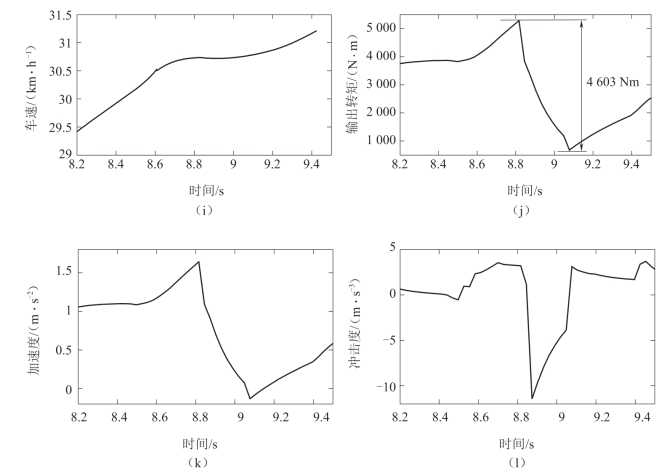

图8.6 机电复合传动系统模式切换仿真结果(续)(https://www.daowen.com)

(i)车速;(j)输出转矩;(k)车辆纵向加速度;(l)冲击度

由图8.6(a)可知,模式切换过程划分为四个阶段,切换信号1,2,3,4,分别对应EVT1模式、离合器接合阶段、制动器分离阶段和EVT2模式。图8.6(a),以时间标志对各个阶段进行了划分,即仿真时间段8.2~8.491 s,系统处于EVT1模式;仿真时间段8.491~8.836 s,系统处于离合器接合阶段;仿真时间段8.836~9.097 s,系统处于制动器分离阶段;仿真时间为9.097 s时,系统完成模式切换过程并进入EVT2模式。经简单计算可得,模式切换持续时间为0.606 s,满足车辆模式切换响应速度快的要求。

由图8.6(b)分析各动力源的转速变化历程可以发现,模式切换过程中电机A和电机B转速基本保持不变,是因为电机A转速受限于发动机转速和输出端转速,电机B转速受限于输出端转速,而在切换过程中发动机转速和输出端转速近似保持不变。另一方面,电机B转速又同时受限于第三排齿圈转速,在切换过程中输出端转速近似保持不变的前提下,制动器的分离过程会导致第三排齿圈转速急剧增加,因此电机B转速在切换过程后期变化明显。

由图8.6(c)、(d)、(e)分析各动力源的转矩变化历程可以发现,EVT1模式电机A处于发电模式(-),电机B处于电动模式(+);模式切换过程中电机A转矩由负变为正,转变为电动模式(+),电机B转矩由正变为负,转变为发电模式(-),此时系统进入EVT2模式。另外,由转矩关系式可知,EVT1模式下发动机的负载转矩只与电机A有关,EVT2模式下发动机的负载转矩同时取决于电机A和电机B的转矩,因此切换过程中由于受限于两个电机的转矩约束,同时为了保证系统电功率的平衡,发动机转矩呈现一定的下降趋势。

离合器转速、传递转矩和滑摩功的变化曲线如图8.6(f)、(g)、(h)所示。在EVT1模式下,首先利用电机响应速度快的特性,对离合器主、被动两端进行调速。当离合器两端的速差调整到设定阈值 =300 r/min时,系统进入离合器接合阶段。此时离合器采用快速充油策略,完成主、被动端的接合过程。离合器滑摩时间为0.345 s,模式切换过程产生的滑摩功为3 035 J。车速变化趋势与离合器被动端变化一致,基本满足稳步上升的要求,如图8.6(i)所示。

=300 r/min时,系统进入离合器接合阶段。此时离合器采用快速充油策略,完成主、被动端的接合过程。离合器滑摩时间为0.345 s,模式切换过程产生的滑摩功为3 035 J。车速变化趋势与离合器被动端变化一致,基本满足稳步上升的要求,如图8.6(i)所示。

车辆的输出转矩、加速度和冲击度的变化曲线如图8.6(j)、(k)、(l)所示。可以发现,输出转矩的变化趋势和加速度变化趋势一致,模式切换过程输出转矩的波动量为4 603 N· m,加速度波动的范围为-0.14~1.65 m/s2,车辆纵向冲击度的绝对值为13.87 m/s3。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。