碳氮共渗是将工件置于能产生C、N活性原子的介质内,通过加热与保温,使工件表面同时吸附C、N原子并向内部扩散,形成具有一定C、N含量和一定厚度C-N共渗层的化学热处理工艺。碳氮共渗以渗碳为主,其性能与工艺方法等与渗碳基本相似;但是由于氮原子的渗入,碳氮共渗又有其自身的特点。

1.碳氮共渗的特点

(1)碳氮共渗的温度低于渗碳温度 氮的渗入降低了渗层的相变温度(A1点及A3点)。氮和碳一样,都是扩大γ相区的元素,氮和碳共同作用,可使渗层相变温度降低。当氮的质量分数达到0.3%时,Ac1点温度只有697℃。因此,碳氮共渗可以在较低温度下进行,便于渗后直接淬火,且畸变小。

(2)碳氮共渗层的C、N含量高,残留奥氏体较多 氮使γ相区的相变温度A1、A3点下降,γ相区扩大,增加了C、N在奥氏体中的溶解度,从而导致共渗层C、N含量增高。同时,由于氮的渗入,降低了渗层的马氏体相变温度(Ms),减少了奥氏体的转变量,使表层残留奥氏体较多,硬度会有所下降。

(3)碳氮共渗层的淬透性优于渗碳层 氮的渗入不仅扩大了γ相区,而且降低了渗层的临界冷却速度,使奥氏体稳定化。由于临界冷却速度降低,碳氮共渗层中的碳氮奥氏体比单独渗碳奥氏体的稳定性高,因此碳氮共渗工件可以在比渗碳件更低的冷却速度下获得表面硬化层,提高了碳氮共渗层的淬透性。由于共渗层的马氏体相变温度(Ms)低,残留奥氏体量较渗碳多,故有利于碳氮共渗件淬火后在其表面得到较大的残余压应力,提高其疲劳强度和力学性能,并可减小工件共渗后畸变和开裂倾向。

(4)碳氮共渗速度高于渗碳速度 碳、氮的同时渗入加大了碳的扩散系数。在相同的温度和时间条件下,碳氮共渗层厚度远大于渗碳层厚度,即碳氮共渗的渗速较快,可以缩短工艺周期。

(5)碳氮共渗层中可允许一定数量的碳化物 共渗层中碳化物的数量、形态和分布等与钢种及碳氮共渗的工艺参数有关,颗粒状的碳化物可以显著提高工件表面层的耐磨性。已开发出的高含量碳氮共渗层中就含有较多的粒状碳化物。

(6)碳氮共渗层厚度较渗碳层薄 与渗碳相比,碳氮共渗所获得的渗层厚度较薄,承载能力也稍逊一筹。

碳氮共渗层比渗碳层有更高的耐磨性、疲劳强度和耐蚀性;比渗氮有较高的抗压强度和较低的表面脆性,而且生产周期短,渗速快,用材广泛,使用性强,在工具表面强化方面得到广泛应用。

2.碳氮共渗的分类

按使用介质分类,碳氮共渗分为以下三种:

(1)固态碳氮共渗 与固体渗碳相似,常用的渗剂成分(质量分数)为:30%~40%黄血盐、10%Na2CO3和50%~60%木炭。该工艺生产率低,操作繁重,劳动条件差,能耗大,目前生产上已很少用。

(2)液体碳氮共渗 主要渗剂是氰盐,曾兴旺一时,但由于氰盐剧毒,给环保带来危害,使用受到限制,日趋淘汰。

(3)气体碳氮共渗 它是当前应用最广泛的一种,环境污染小,劳动条件好,操作简便,生产率高。

按共渗温度分类,则可分为低温(700~760℃)碳氮共渗、中温(760~860℃)碳氮共渗和高温(860~960)碳氮共渗三种。其中应用最多的是中温碳氮共渗,其主要特点是处理温度比渗碳低,且工艺时间短,渗层性能好,适用面广。

若按渗层厚度不同可分为薄层(<0.2mm)、普通(0.2~0.8mm)、深层(>0.8mm)碳氮共渗。一般应用的渗层厚度为0.2~0.8mm,适用于承受中、低负荷的耐磨件。深层碳氮共渗适用于受载较大的工件。

按渗层含量的不同分为普通含量与高含量碳氮共渗。一般而言,普通含量的碳氮共渗层,碳的质量分数控制在0.8%~0.95%,氮的质量分数为0.2%~0.4%。在高接触应力条件下的部件表面要求有较多的粒状碳化物时,碳的质量分数可提高到1.20%~1.25%,甚至可以更高;但氮的质量分数一般都控制在0.5%以下。

3.碳氮共渗后工件的热处理

碳氮共渗后工件的热处理方式和渗碳后的热处理极为相似,都要进行淬火和低温回火。碳氮共渗常用的共渗温度为820~880℃(低碳钢及低合金钢为840~860℃)。共渗后的热处理有多种工艺方案,大多采用淬火加低温回火处理。

(1)碳氮共渗后直接淬火+低温回火820~860℃共渗后直接淬火,然后160~200℃×2~3h回火。该工艺适用于中、低碳钢及低合金钢,可获得满意的表面及心部组织。由于碳氮共渗层中的碳氮奥氏体比渗碳奥氏体具有更高的稳定性,因此可选用冷却速度较缓慢的淬火冷却介质,如淬火油及合成淬火冷却介质。

(2)碳氮共渗后进行分级淬火+低温回火820~860℃共渗后先在120~200℃热油、硝盐浴或碱浴中分级1~15min(根据工件情况而定),出炉空冷,然后在160~200℃的热浴中回火。经该工艺处理后,工件畸变小,适用于比较精密、尺寸要求严格的合金钢件。

(3)碳氮共渗后一次加热淬火+低温回火 经碳氮共渗后出炉空冷或置于冷却坑中缓冷,然后重新加热淬火+低温回火,适用于共渗后还需机械加工或因各种因素不能直接淬火的工件。淬火加热应在脱氧良好的盐浴炉或带保护气氛的设备中进行。

(4)碳氮共渗后从共渗温度直接淬火、冷处理+低温回火 在820~860℃碳氮共渗后直接淬火,然后在-70~-80℃介质中进行冷处理,随后进行160~200℃低温回火。此工艺适合于含Cr、Ni较多的合金钢工件,如20Cr2Ni4A、18CrNiWA等,以减少表面的残留奥氏体,提高硬度,稳定尺寸。

(5)共渗后缓冷、高温回火、再重新加热淬火+低温回火 工件碳氮共渗后空冷或放到冷却坑中缓冷,然后进行620~650℃×2h(应加强保护)高温回火,再重新加热淬火+低温回火。此工艺适用于含Cr、Ni较多的合金钢以及碳氮共渗后尚需机械加工者。

4.气体碳氮共渗

气体碳氮共渗常采用的渗剂有两大类:一类是渗碳介质+氨;另一类是含有C、N元素的有机化合物。

(1)渗碳介质加氨 渗碳介质可以用丙烷富化的吸热式渗碳气体或煤油、甲苯等液体渗碳剂,氨则作为供氮源。碳氮共渗时,将渗碳剂和氨气同时送入炉罐内,它们除各自发生渗碳反应和渗氮反应生成活性C、N原子外,还会相互反应生成氰氢酸(HCN)。

CH4+NH3→HCN+3H2CO+NH3→HCN+H2O

新生成的HCN在高温下与钢件表面接触时,又分解产生活性C与N原子。(https://www.daowen.com)

2HCN→H2+2[C]+2[N]

活性C、N原子被工件表面吸收并向内部扩散,形成碳氮共渗层。

采用气体渗碳剂加氨作气体碳氮共渗介质的优点是炉内碳势可以控制,易于保证产品质量,但设备成本较高,操作复杂,只适合于大量生产。

(2)含有C、N的有机溶液 直接向炉内滴入含有C、N的有机化合物,如三乙醇胺、甲酰胺、尿素的甲醇溶液等。该工艺实施方便,目前应用较多。

1)三乙醇胺[(C2H5O)3N]是一种暗黄色黏稠液体,溶于水,活泼性强,共渗速度快,且无毒,在高温下发生下列反应:

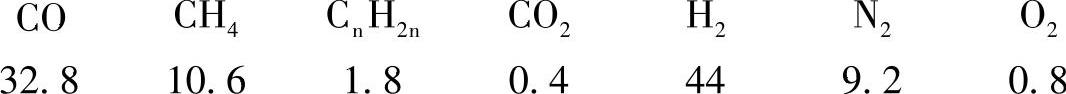

900℃分解时,所得的气体成分(体积分数,%):

三乙醇胺的主要缺点是黏度大,流动性差,容易堵塞管道;另外,三乙醇胺氮含量较高,当共渗温度较低时,工件表面易形成较密集的碳氮化物薄层。为降低其氮含量和改善流动性,可用乙醇稀释(三乙醇胺∶乙醇=1∶1)后使用。

2)加尿素的甲醇溶液(最大溶解度为20%)直接滴入炉内,在高温下可分解出CO、H2和[N],其反应为:(NH2)2CO→CO+2H2+2[N]

甲醇在高温下分解产生CO和H2,其反应是:CH3OH→CO+2H2

影响气体氮碳共渗质量的因素比较多,概括起来有如下几点:

1)渗剂供给量对渗层质量影响的规律是:随着供给量的增加,渗层氮、碳含量增高,共渗速度加快;但供给量又不能太多,过多不仅造成浪费,还会形成大量碳氮化物,共渗速度也会降低。渗剂供给太少,不但共渗速度减慢,还会使共渗层C、N含量偏低。因此,正确地选择渗剂的供给量是保证渗层质量的重要的因素之一。

共渗介质的供应量应满足下列工艺要求:供应适量的C、N原子;并使炉内保证正压;保证气氛均匀流动。排气阶段应输入大量的共渗介质,以迅速排除炉内的氧化性气氛,恢复炉气的正常成分。扩散阶段应适当减少渗剂的供应量,以控制渗层的C、N含量,减少淬火后的残留奥氏体量。C、N共渗剂的供给量,一般用换气次数(每小时通入炉内的气体量与炉罐容积的比值)表示。采用气体渗碳剂加氨时,一般以6~10次/h为好;采用煤油作渗碳剂时,可将煤油每小时的滴入量换算成渗碳气(煤油的产气量为0.7~0.83m/L),加上氨气的通入量,一般以3~8次/h为好。应根据炉膛大小决定炉气流量,一般炉子越大,换气次数越少。另外,还要考虑共渗温度、装炉量、工件表面积、工件材料及渗层性能要求等各种因素,适当调整其流量,以获得最佳值。

氨在共渗介质中所占的比例,对共渗层的碳、氮含量、组织状态和共渗速度有很大影响。在一定范围内,氨的加入比例越大,共渗层的C、N含量也越高,而且共渗速度也快。C、N共渗时,氨气所占的渗剂比例应根据共渗温度、表面碳氮含量要求及渗碳介质的种类来合理地选择。当采用煤油和氨进行碳氮共渗时,氨气所占的比例在40%(体积分数);当利用稀释气+富化气+氨气进行碳氮共渗时,氨气只占炉气总体积的2%~10%(体积分数)。

2)共渗温度对渗层质量的影响:一般认为,随着共渗温度的升高,碳原子渗入深度大大增加,而氮原子的渗入深度变化不大。碳原子的渗入深度决定了硬化层厚度的大小。因此,随着温度的提高,渗层深度增加。

共渗温度低于800℃时,工件表面吸收氮原子能力增强,而氮原子向内层扩散的速度减慢,因此在渗层表面易于形成脆性的高氮低碳的ε化合物,使渗层变脆。随着共渗温度的升高,如在800~850℃进行短时间共渗时,一般为ε相和高碳的Fe3(CN)化合物;时间延长或在更高的温度下,在高碳气氛中共渗时为Fe3(CN)化合物及残留奥氏体(淬火后的组织);在低碳气氛中共渗时,为马氏体和残留奥氏体。

共渗温度还影响直接淬火后表面的残留奥氏体量。随着共渗温度的升高,残留奥氏体在渗层中的分布深度增厚。表层的残留奥氏体量随温度的升高先是降低,而后又随温度的升高而增加。每一种钢有一个最低残留奥氏体量的对应温度。这是因为温度较低时,共渗以渗氮为主,随着温度的升高,氮含量降低,使奥氏体稳定性也降低,因此淬火后残留奥氏体量减少;在较高的温度下,共渗以渗碳为主,此时升高温度,碳含量增加,奥氏体稳定性也增加,因此淬火后残留奥氏体量也增加。

综上所述,共渗温度的选择应综合考虑渗层质量、共渗速度及变形量等因素。国内大多数工厂选用820~860℃,只有在特殊情况下才超出此共渗温度范围。

3)共渗时间对质量的影响:气体碳氮共渗保温时间主要取决于共渗温度、工件所要求的渗层深度及钢材的化学成分;另外,渗剂的成分及流量、炉子的大小及装炉量等因素也有一定的影响。当共渗温度和渗剂一定时,共渗时间与共渗层深度的关系式为

式中α——共渗层深度(mm);

τ——共渗时间(h);

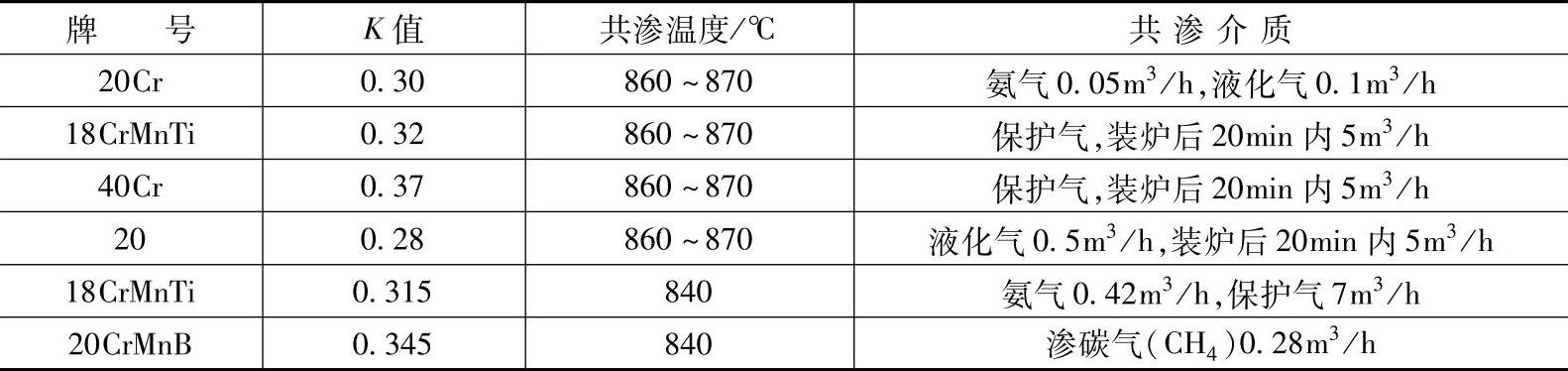

K——共渗系数,与共渗温度、渗剂及钢种有关。常用钢种K值见表3-18。

表3-18 几种钢气体碳氮共渗的K值

试验证明:渗层深度在0.5mm以下时,平均共渗速度为0.2~0.3mm/h;渗层深度在0.5~0.9mm时,平均渗速为0.2mm/h。实际生产中,也可根据工件要求的渗层深度计算出共渗时间,并在工件出炉前通过检验试棒的渗层深度来确定准确的出炉时间。

除了气体碳氮共渗外,还有固体碳共渗氮和液体碳氮共渗,它们在大生产中没有气体碳氮共渗应用广泛。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。