滚动轴承的用钢包括高碳铬轴承钢、渗碳轴承钢、不锈轴承钢及高温轴承钢等。

1.高碳铬轴承钢热处理

(1)预备热处理 高碳铬轴承钢预备热处理包括正火和球化退火。

1)正火。GCr15钢正常正火温度是900~950℃。当碳化物网粗大时,温度选择930~950℃;当碳化物不粗大或返修工件时,温度选择900~920℃,保温时间根据装炉量确定,工件透热之后再保温30~60min。冷却方式采用空冷或鼓风冷却,也可以采用油冷到700℃,出油空冷。冷却速度保证在40~50℃/mim,之后再进行球化退火处理。

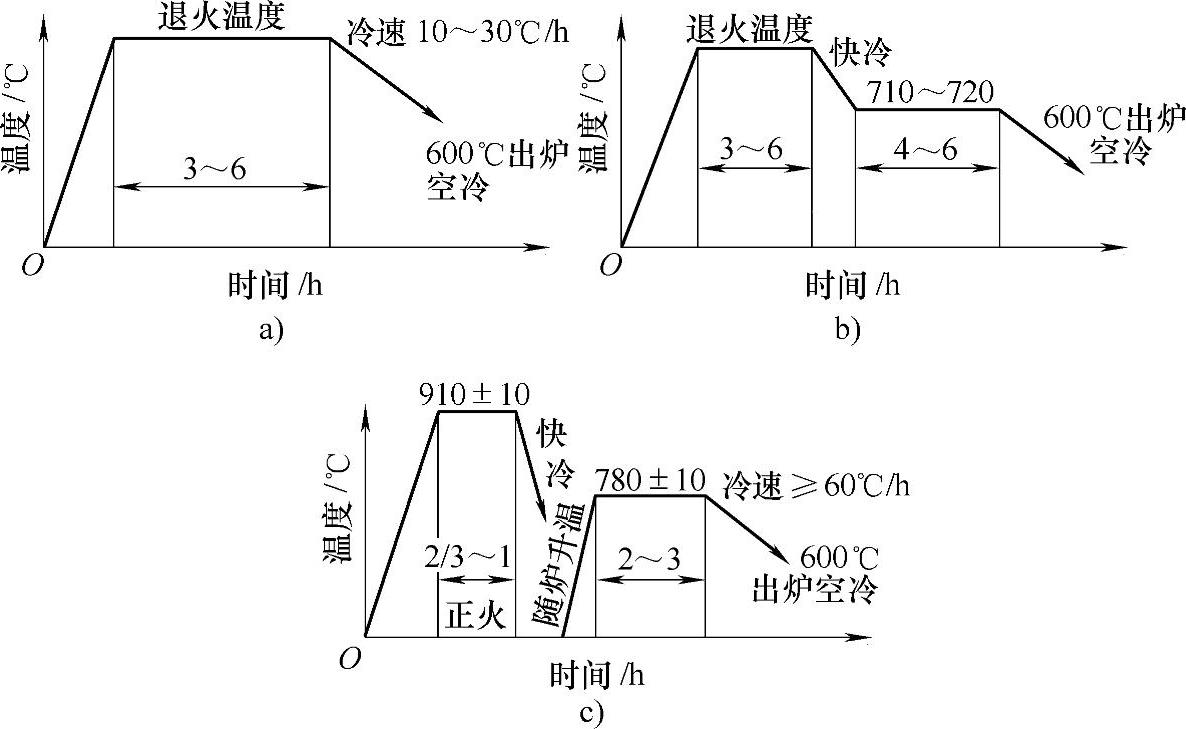

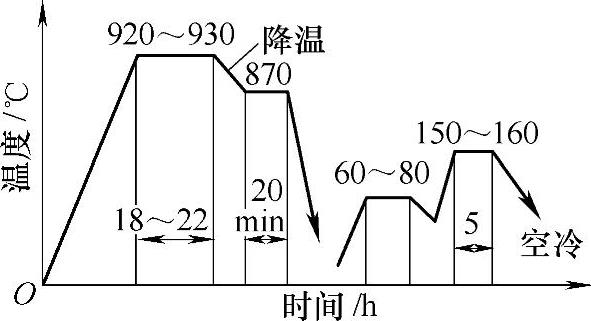

2)球化退火。周期炉球化退火工艺曲线见图5-3。铬轴承钢球化退火工艺及硬度见表5-7。

图5-3 周期炉球化退火工艺曲线

a)一般球化退火 b)等温球化退火 c)快速球化退火

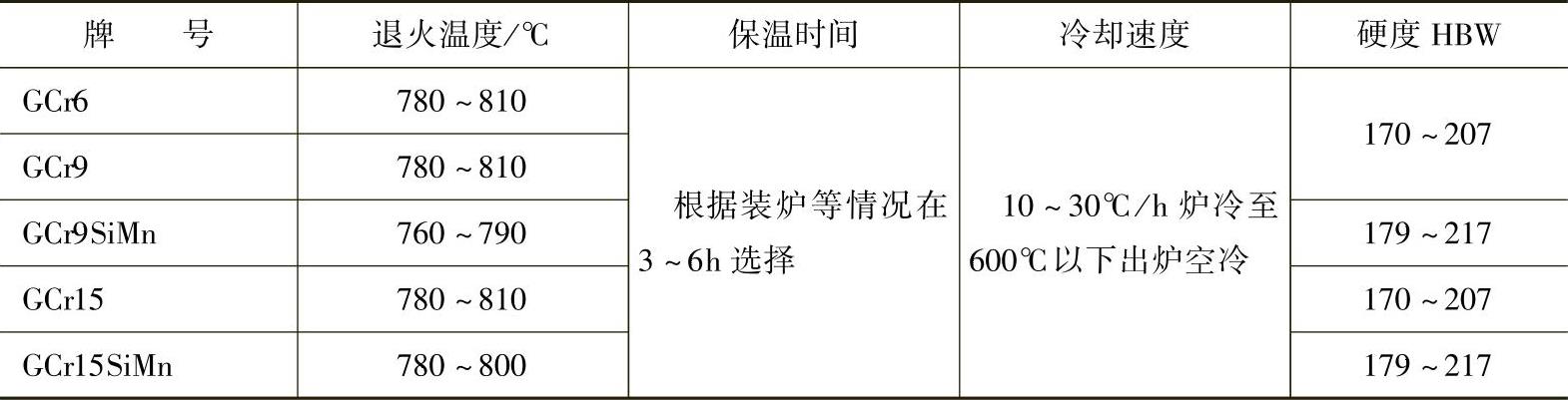

表5-7 铬轴承钢球化退火工艺及硬度

图5-3a、b所示工艺的退火温度根据钢的临界点来确定的,见表5-7。图5-3b所示等温球化退火工艺可以缩短退火时间,提高生产率。对于正火之后是索氏体组织的工件,可进行图5-3c所示的快速球化退火处理。这个工艺一般用于具有好的耐回火性的特殊轴承钢或退火过热返修的轴承钢工件。为了确保正火时较大的冷却速度,该工艺仅仅使用于有效厚度不大的工件。

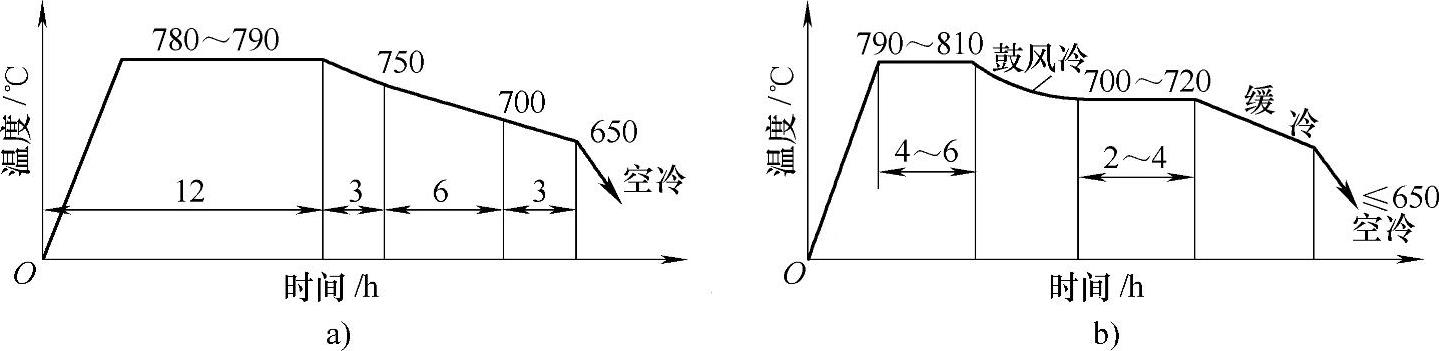

连续炉等温退火工艺曲线如图5-4所示。图5-4b所示工艺是在球化加热区与球化等温区中间安装数根强制降温的冷却风管风冷装置,使工件能从退火温度较快地降至等温温度,而且使等温温度均匀。

图5-4 连续炉等温退火工艺曲线

a)推杆式或大型连续炉等温退火 b)带有风冷装置的连续推杆炉等温退火

球化退火的组织判定:球化级别为2~4级合格;1级欠热,5级碳化物不均匀,6级过热。

3)去应力退火。去应力退火工艺主要是用于消除工件加工应力或其他的原因引起的残留应力。去应力退火温度在Ac1以下,常用工艺是加热到550~650℃,保温4~8h,炉冷速度为60~80℃/h,冷却到300℃以下,就可以出炉空冷。采用提高温度的方式可以等效缩短加热保温时间。

4)再结晶退火。再结晶退火主要是用于消除冷变形引起的加工硬化,提高塑性,为下一步冷变形作准备。GCr15钢的再结晶退火工艺是:加热温度为670~720℃,加热时间为透热之后2~4h;保温之后可以随炉冷却到550℃以下出炉空冷,也可以直接出炉空冷。

(2)最终热处理 轴承钢最终热处理工艺包括:淬火、回火、冷处理等。

高碳铬轴承钢在油中淬火之后,心部硬度不低于60HRC时的最大淬透直径:GCr6为ϕ9~ϕ10mm,GCr9为ϕ14~ϕ15mm,GCr15为ϕ23~ϕ25mm,GCr15SiMn为ϕ50~ϕ65mm。GCr9SiMn的淬透性介于GCr15和GCr15SiMn之间。

1)淬火。轴承钢的热处理特点与其他合金钢整体热处理或表面热处理不同。

①加热温度。一般的淬火加热温度的选择原则是Ac1+(30~50)℃,而铬轴承钢用在轴承件上时,淬火加热温度较高,以保证碳化物的充分溶解。若淬火加热温度低,奥氏体中碳含量不够,淬火之后硬度偏低,强度、疲劳强度达不到要求。淬火加热预热温度选择550℃,加热保温时间为1~3h。用电阻炉加热时,其保温时间按0.25~0.35min/mm计算。

GCr15钢用于大截面的工件时,淬火加热温度还可以选择800~840℃,淬火冷却介质采用水-油双液淬火冷却介质。

②加热保温时间。轴承钢淬火保温时间比一般合金工具钢的保温时间长,在盐浴炉加热时的加热系数取0.8~1.5min/mm,空气炉(或保护气氛炉)中加热系数取1.5~2min/mm,这是轴承钢和其他合金钢淬火加热时的重要的区别。较长的保温时间可以使足够量的合金碳化物溶入奥氏体中,并使奥氏体的成分均匀化。

③保护气氛选择。采用吸热式气氛及保护气氛,保证工件不脱碳不氧化。生产中采用N2与CH3OH裂解气体积比为2∶3的混合气氛,类似于吸热式气氛成分(体积分数):CO20%,H240%,N240%,用于轴承生产的保护加热,效果良好。也可用N2与甲醇裂解气混合体积比为1∶1的气氛,气氛成分为(体积分数):CO16%,H232%,N252%。使用这类气氛一般在温度不低于750℃时向炉内充气,保证安全使用。

④淬火冷却和淬火冷却介质。铬轴承钢的直接淬火冷却介质一般选用普通淬火油、光亮淬火油,使用温度为50~80℃;对于尺寸较大的工件可以采用质量分数为10%~22%的碳酸钠水溶液或盐水-油双液淬火冷却介质。

轴承套圈有效尺寸在8mm以下的采用分级淬火。分级淬火的分级温度一般在130~170℃,停留时间根据装炉量和工件有效厚度确定,常规时间为2~5min(停留时间也可以按照有效尺寸×0.6~1.0min/mm计算),分级之后在30~80℃的油中再冷却或直接空冷。

分级淬火工件的残留奥氏体量显著增加,分级淬火之后需要增加冷处理工序,以消除过多的残留奥氏体组织。

2)冷处理。冷处理的温度设定依据Mf点来确定,一般接近Mf点,可低于Mf点。冷处理工序完成以后的温度需要在室温中自然回复到室温,并自然干燥之后再进行下一道工序处理。冷处理的冷却介质采用液氮。采用两次冷处理,可使残留奥氏体消除比较彻底。在两次处理之间,采用120℃×1h的低温回火,可消除残留奥氏体的稳定性,提高二次冷处理的效果。

3)回火。一般回火工艺为150~180℃×2~3h,硬度≥61HRC。对于没有进行冷处理工序而且要求精度高的轴承件应该采用两次回火。用于制造模具、工具时也应该进行两次回火,以保证工件的回火程度充分,防止磨削裂纹或置裂。

由于工件的技术要求硬度为高硬度,在磨削或精车之后会产生额外应力,这个应力会导致工件表面龟裂或发生尺寸变化。在这类加工之后应该立即附加1~2次低于原始回火温度20~30℃,保温时间为3h的回火,以消除应力,稳定组织,提高尺寸稳定性,防止工件置裂。

高碳铬轴承钢的第一类回火脆性区域大致在225~350℃。GCr15为200~270℃,GCr15SiMn为225~300℃。为避免第一类回火脆性,可以采用快速加热、短时保温的回火办法,但是这只对小件或感应回火的工件适用。对于硬度要求不是很高的其他工件,贝氏体等温淬火可以避免出现第一类回火脆性。

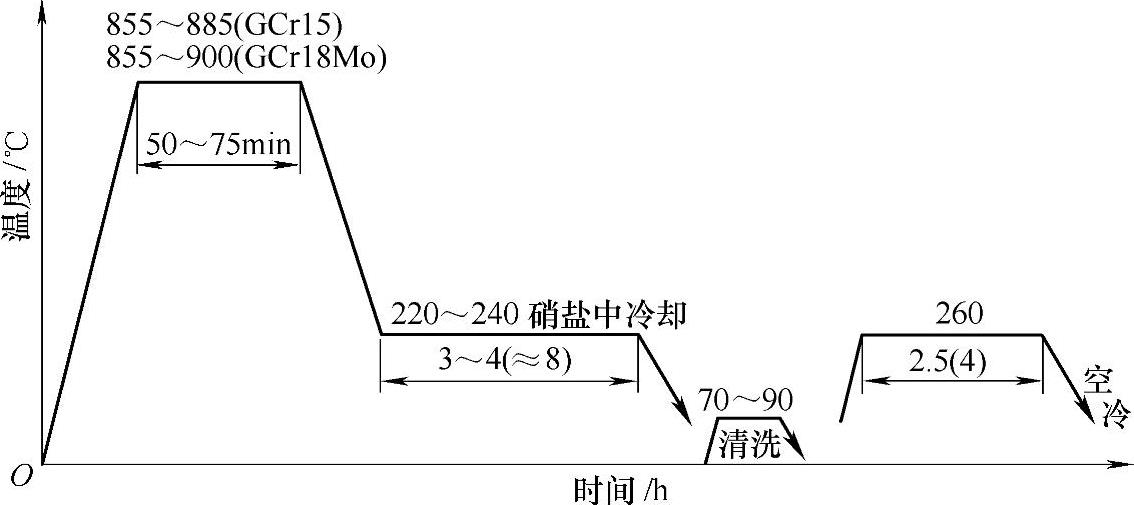

4)贝氏体组织等温淬火方法。贝氏体组织适用于工作条件恶劣,受冲击负荷大等情况下使用的轴承。等温淬火冷却介质一般是硝盐浴,淬火之后需要在70~90℃热水中清洗。GCr15、GCr18Mo贝氏体组织等温淬火工艺曲线见图5-5。

图5-5 GCr15、GCr18Mo贝氏体组织等温淬火工艺曲线

注:括号内时间是对GCr18Mo钢而言的。

大型轴承零件等温淬火之后还需要进行回火处理,回火之后GCr15成品硬度为58 HRC±2HRC。

等温淬火的工艺操作有周期式炉加热淬火方式,也有连续式加热等温淬火方式。

(3)热处理操作注意事项 轴承钢工件热处理包括正火、退火、淬火、回火工序,这些热处理操作应该注意以下几点:

1)在生产中,一般轴承的网状碳化物超过3级就必须进行正火处理,3级以下可直接进行球化退火处理。

2)球化退火之后的球化等级2~4级合格。

3)选择最终淬火加热温度时,原始球化组织中碳化物颗粒较为粗大时,应该选择偏高的淬火温度,反之,则易选择较低的温度。对于返修件及水淬工件,淬火温度应该比正常温度低20~50℃。大截面尺寸零件选用水-油双液淬火时,在盐水中冷却到400℃左右时,转入油中,油中冷到150℃左右取出空冷,工件冷到室温之前应该及时回火,防止开裂。

4)对于盐浴炉淬火处理的工件应该清洗残盐。对于大尺寸的工件不能安排在淬火之后清洗,以防止清洗开裂。

5)对于形状复杂的工件,在冷处理之前进行一次预先回火,温度为110~130℃,保温时间为30~40min,出炉冷至室温后,再进行冷处理。

2.渗碳轴承钢热处理

生产上采用低碳钢或低碳合金钢进行渗碳热处理的轴承称为渗碳轴承。渗碳轴承主要用于大型机械,如轧钢轴承,还有一些中小型轴承,如自行车轴承、汽车转向盘轴承和万向节轴承等。

(1)大型轴承渗碳热处理

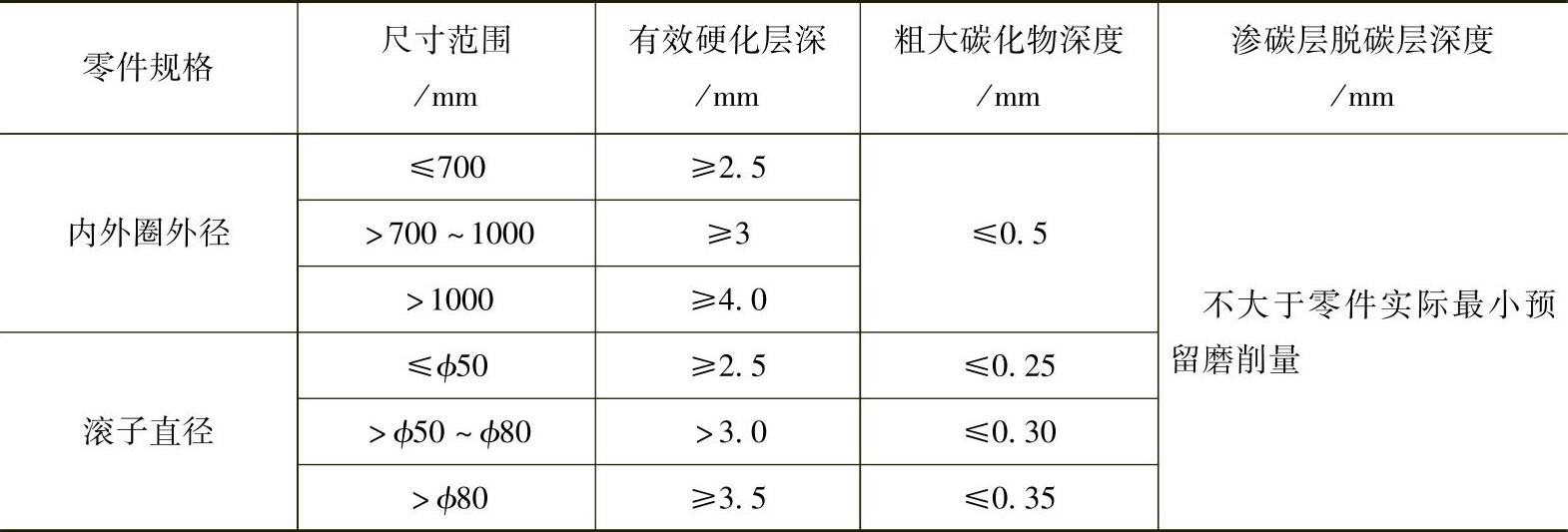

1)渗碳热处理技术条件。G20Cr2Ni4、G20Cr2Mn2Mo制作的大型轴承渗碳热处理工艺是相同的,以3811/560系圆锥滚子轴承为例,其热处理技术条件:表面硬度59~63HRC,心部硬度33~45HRC,其他技术指标见表5-8。

表5-8 大型轴承渗碳热处理技术指标

注:550HV作为有效硬化层分界点。

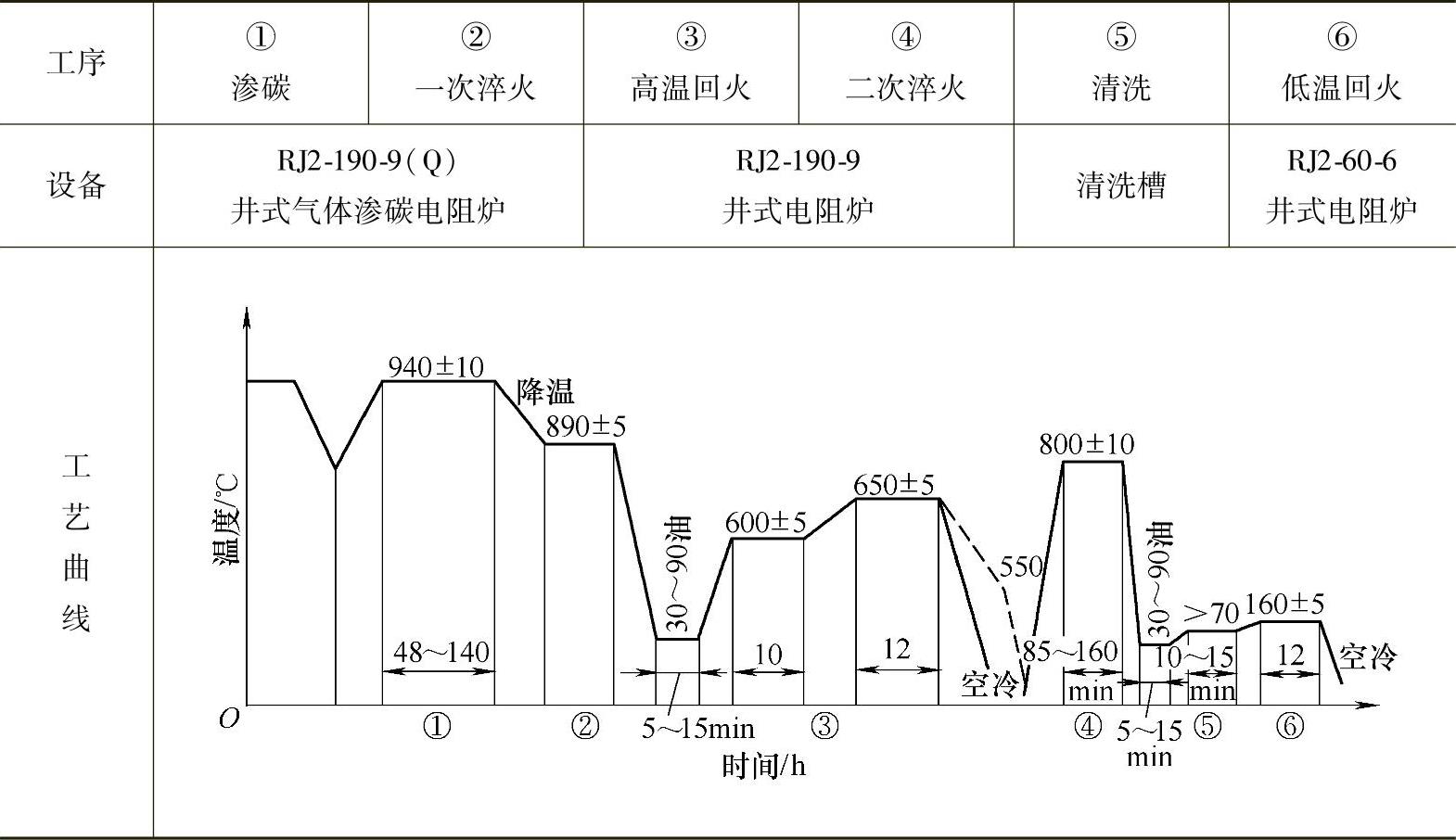

2)渗碳工艺。渗碳热处理工艺路线:渗碳→出炉油冷→高温回火→二次淬火(包括热整形)→清洗→低温回火→附加回火。大型轴承渗碳热处理工艺过程见表5-9。

表5-9 大型轴承渗碳热处理工艺过程

(https://www.daowen.com)

(https://www.daowen.com)

①套圈装架:内外圈可以同架套装,同层内外圈之间的间距大于30mm;上下套圈之间,放入带有凹槽的垫块隔开,垫块厚度≥5mm,保证套圈之间的间距在5mm以上;每周平均支垫4~8点,垫块与垫块、垫块与吊具支点要上下保持一致,使套圈端面渗碳均匀,套圈与吊具之间要垫实。料架装炉时保证套圈水平放置,以防止歪斜,引起加热变形。

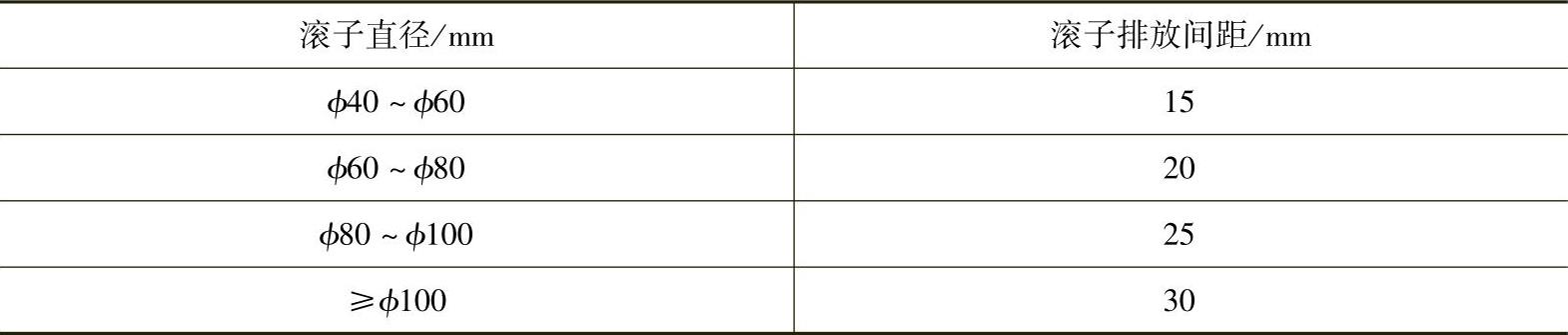

②滚子装架:对于有效尺寸ϕ40mm,长度小于40mm的滚子,可以散放一层。对于其他大规格的滚子,应该将滚子放入带格子孔的料盘上,滚子的摆放间距按照表5-10。

表5-10 滚子的摆放间距对照表

③随炉试样:装吊具时,每炉装入随炉检测渗碳层的试样和附带2个作为高温回火使用的试样,试样的材料和工件材料相同。

④渗碳参数:10777/560特大轴承的渗碳有效硬化层深度要求≥3.0mm,半成品的渗碳有效硬化层深度控制在5.5~7.0mm。

⑤渗剂的选择:单液苯渗剂,渗剂的供给制度是:工件入炉后,苯供应量为30~60滴/min;仪表温度到800℃时,苯供应量100滴/min;仪表温度指示940℃时,苯供应量180滴/min,保持2h。

⑥渗碳速度的控制:渗碳最初48h之内,渗碳速度控制在0.1~0.08mm/h,以后按0.035mm/h的渗碳速度进行。

⑦渗碳温度选择:940℃±10℃,渗碳时间为115~130h。渗碳工艺将要结束时,取出随炉试样检测渗碳层深度,达到工艺要求的深度时,将炉温降低到890℃±5℃,就可以出炉淬火。

⑧淬火冷却介质选择L-AN15、L-AN32全损耗系统用油,油温控制在30~90℃。工件在油槽中上下起落移动冷却5min,注意不要将工件露出油面,操作要求平稳、缓慢,然后在静止油中冷却5~10min。工件冷却至100~120℃,出油空冷并沥干滴油3~5min后,直接转入回火炉回火。

⑨高温回火的目的是消除直接淬火之后渗碳层内的残留奥氏体,预防二次淬火时由于存在过多的残留奥氏体而影响工件的硬度及尺寸稳定性。

2)二次淬火

①装炉时注意工件的平整。

②二次淬火温度一般选择在渗碳钢心部基体Ac3以下,约780~840℃之间,实际工艺温度选择800℃±10℃。加热时间一般为到温之后保温30~40min。

③将工件出炉装入模具中,把工件套模用销子销紧,要迅速调入淬火油槽。淬火油可选用L-AN15或L-AN32全损耗系统用油,油温控制在30~90℃。

④工件出油时的温度约为100℃,之后空冷到60℃以下,进行热水碳酸钠溶液清洗,水温≥70℃,清除油污之后在流动冷水中清洗10~15min,然后出水干燥,进行回火。

⑤低温回火的规范采用160℃±5℃,保温12h。对于冷加工工艺要求工件在磨削加工过程中进行附加回火时,回火工艺采用150℃±5℃,保温8h。

⑥特大型轴承套圈渗碳直接淬火时,采用较高温度(约100~120℃)出油,利用相变超塑性原理,趁热矫正变形。椭圆形变形,采用专用顶子矫形,对凸出部分反向矫正,一般矫正变形量稍微小于或等于所测的变形量。椭圆变形量较大并且工件的温度又较低时,采用带顶子回火,回火完毕,撤下顶子之后,再回火一次。端面弯曲度超差的套圈,将套圈水平放置在平台上,用重量约4t左右的金属物压在套圈上端面进行压力矫正。整形矫正应该在淬火过程中进行,回火后很难矫正。

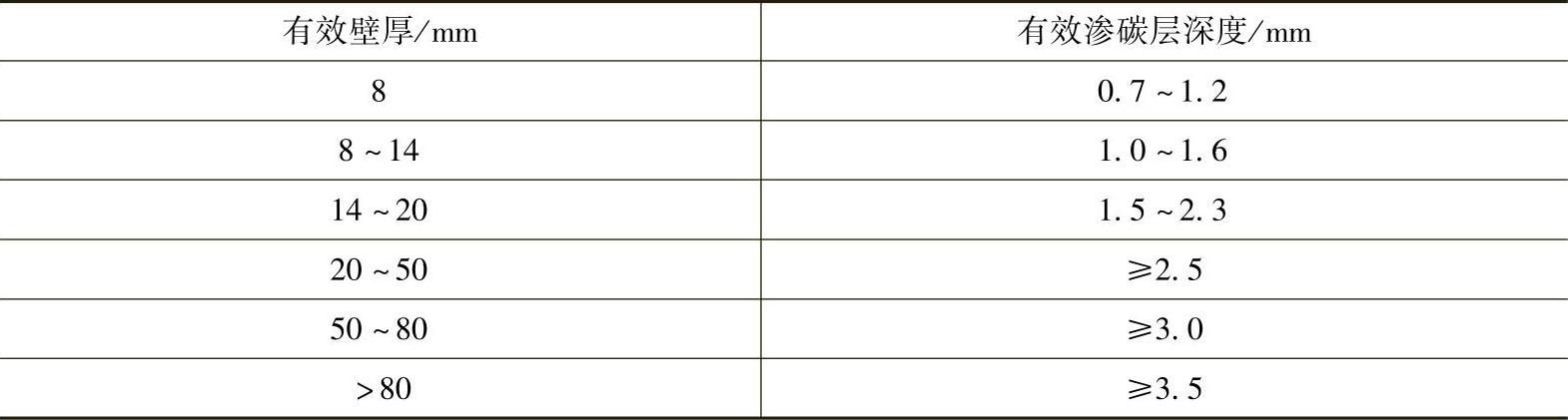

(2)中小型轴承零件渗碳热处理 渗碳轴承零件经渗碳直接淬火(或二次淬火)+回火处理。中小型轴承零件有效渗碳硬化层深度见表5-11。渗碳轴承成品零件的表面碳质量分数应为0.80%~1.05%,对有效硬化层深度≥2.5mm的深层渗碳表面碳的质量分数应不低于0.80%。如有特殊要求时,在表面硬度合格的情况下可另行规定。同一零件的表面硬度差应不大于2HRC,有效硬化层深度≥2.5mm时,可不检查表面硬度的均匀性。

表5-11 轴承零件的有效渗碳硬化层深度

汽车万向节轴承58049/25-FS滚针套采用低碳钢15Mn冲压成形,经渗碳、淬火、回火处理。

技术条件:渗碳层深度0.8~1.3mm;表面渗层硬度60~64HRC,心部硬度>25HRC。其热处理工艺方法见图5-6,渗碳可在周期渗碳炉(或连续式渗碳炉)中进行。

渗碳深度达1.2mm左右,降温至870℃,保温20min后,出炉直接淬火。淬火冷却介质选用油,油温为30~70℃。工件淬火后,在清洗剂中清洗去油,温度为60~80℃。

图5-6 804705轴承套在井式炉中渗碳的热处理工艺

3.不锈轴承钢热处理

制造耐腐蚀轴承所用不锈轴承钢有95Cr18(9Cr18)、102Cr17Mo(9Cr18Mo)、40Cr13(4Cr13)、68Cr17(7Cr17)等。经过热处理淬火+低温回火,可以获得高硬度强度、高弹性和耐蚀性。工艺路线为:锻件→退火→加工→淬火→(冷处理)→回火。

(1)材料的锻造、退火 以95Cr18、102Cr17Mo钢为例,其正常锻造组织是奥氏体+马氏体+一次碳化物+二次碳化物。

锻造工序中容易形成粗大网状碳化物和孪晶碳化物。过高的锻造加热温度是形成孪晶碳化物的根本原因。防止和消除孪晶碳化物的途径如下:

1)高温反复退火:1100℃加热,以30℃/h的冷却速度冷却,才能破碎孪晶碳化物,使其聚集为球状颗粒。一般需要反复退火3次,才能消除孪晶碳化物。

2)冷处理:将具有退火孪晶的锻件进行冷处理,使锻件中残留奥氏体转变为马氏体,孪晶也会消失,随后退火时碳化物不会再在其上沉淀。锻件在-190℃液氮中仅仅处理2h,绝大部分奥氏体就会转变成马氏体。

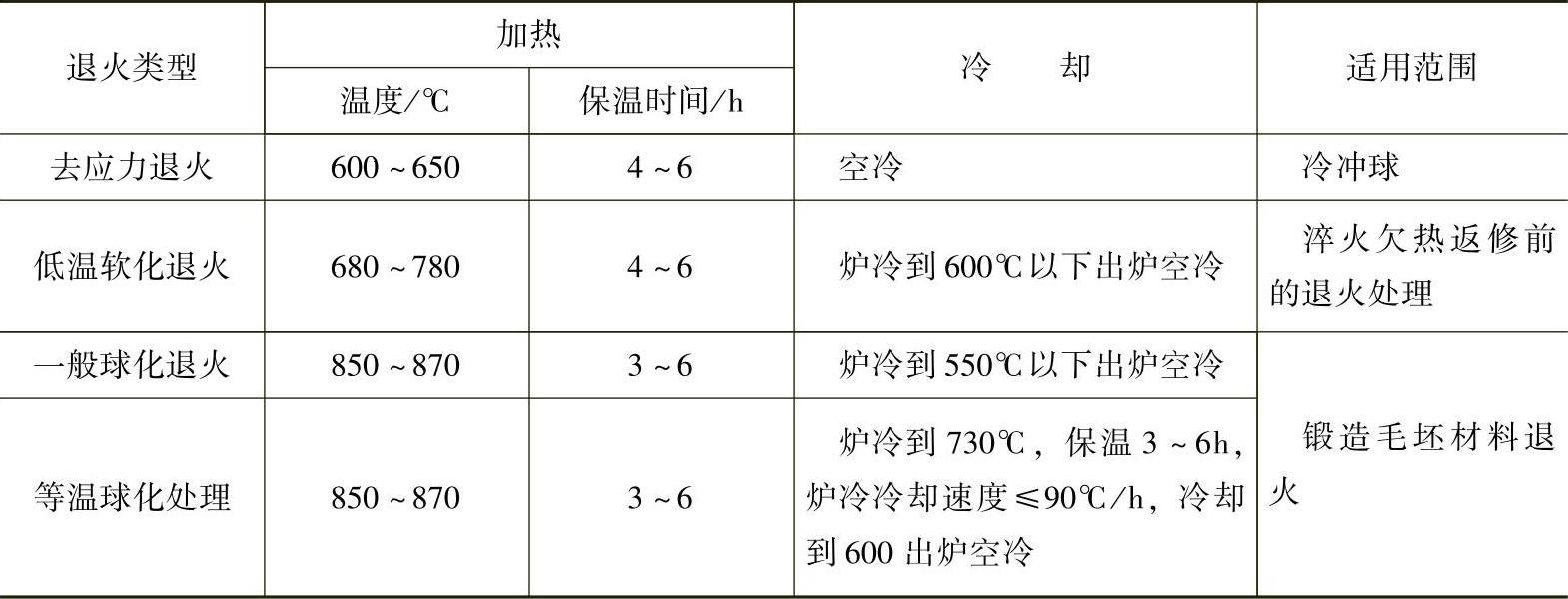

95Cr18、102Cr17Mo、40Cr13、68Cr17等不锈轴承钢锻坯退火工艺参数见表5-12。工艺中保温时间是指工件透热之后的保温时间,可根据装炉量及工件尺寸等情况确定。球化退火之后的硬度为179~255HBW。一般球化退火和等温球化退火是锻制毛坯球化退火的主要方式。退火后,脱碳层深不能大于预留加工余量的2/3。

表5-12 不锈轴承钢退火工艺参数

(2)淬火工艺 随着淬火加热温度的提高,高碳铬不锈钢的Ms点降低较多,例如从950℃提高到1100℃时,Ms点将从260℃下降到60℃;加热到1200℃时,碳化物几乎全部溶解,Ms点降低到室温以下,淬火之后显微组织中奥氏体的体积分数约占98%以上,硬度低于40HRC,达到7级粗大晶粒。

在1050~1070℃淬火,硬度可以达到62~63HRC,残留奥氏体的体积分数为20%~40%;在1070~1100℃淬火,残留奥氏体的体积分数为40%~65%。

1)淬火加热保温。850~860℃预热,空气炉或保护气氛炉中加热系数按1.0~1.2min/mm计算;当使用真空加热炉时,加热系数按6~9min/kg计算。奥氏体化温度为1050~1080℃(适用于淬火容易变形和薄壁零件)或1080~1100℃(适用于高温状态下使用的轴承)时,加热保温时间:盐浴炉处理时,工件加热和透烧时间按1.0~1.5min/kg计算,箱式炉加热时按1.0~1.5min/kg计算,真空热处理时,奥氏体化保温时间按10min+装炉量(kg)×(1.0~1.5min/kg)计算。

为了保证生产的连续,一般预热时间采用最终奥氏体化时间的两倍。对于真空炉处理,严禁省略预热工序。

2)淬火冷却。在实际生产中,通常采用L-AN15或L-AN32全损耗系统用油作为淬火冷却介质,油温控制在30~60℃,对于容易变形的薄壁工件可以采用热油(100~150℃)淬火。真空热处理的微型轴承零件,冷却介质采用SH 0564—1993《热处理油》中的1号或2号真空淬火油。真空淬火时,冷却室的压力为40kPa,工件在油中的冷却时间为3~5min。当加工大孔薄壁轴承套圈时,可采用高纯氮气气冷淬火,压力为1~2MPa,气冷时间为10min左右。

(3)冷处理 淬火之后的工件中有较多的残留奥氏体量,这些残留奥氏体影响工件的硬度值和尺寸稳定性。马氏体的组织转变点在-70~-90℃,在-283~350℃的条件下工作的102Cr17Mo轴承淬火之后的冷处理工艺为:-183~-196℃,冷处理时间1~2h;对于一般要求耐腐蚀和工作环境温度在-100~150℃的条件下工作的95Cr18轴承,冷处理工艺是:-70~-90℃。冷处理时间为1~2h。

轴承套圈淬火后,冷却至室温,允许停留一段时间,但是不能超过2h。

(4)回火 经过冷处理的工件,在回复到室温后,应及时回火。回火的温度选择150~160℃时综合力学性能较好。回火温度的制订原则是一般比工作温度高30~50℃,以保证轴承件在使用条件下的尺寸和性能稳定性。一般95Cr18(9Cr18)钢的回火温度选用150~160℃,回火保温时间通常采用4~6h。

(5)附加回火 附加回火的温度比正常回火温度低20~30℃,通常选用120~140℃,保温3~4h。附加回火可以进行两次。

4.高温轴承钢(Cr4Mo4V、Cr14Mo4V)热处理

工作温度在250℃以上时,需要采用高温轴承钢材料制造轴承,这种轴承称为高温轴承。使用材料有Cr4Mo4V、Cr14Mo4V、W9Cr4V2Mo、Cr14Mo4等。Cr4Mo4V和W9Cr4V2Mo是高速工具钢类,属于莱氏体钢,组织中容易产生粗大碳化物以及碳化物偏析。Cr14Mo4是95Cr18Mo的改进型,比102Cr17Mo淬火、回火的硬度更高。

高温轴承钢的热处理工艺路线:去应力退火→淬火→冷处理→回火。下面以Cr4Mo4V钢为例来介绍。

(1)去应力退火 在淬火加热之前,增加一道600~650℃的消除机械加工应力的去应力退火工序。保温时间为2h,根据使用炉型情况,选用合理的保护气氛,防止表面氧化。

(2)淬火 淬火炉型一般选择盐浴炉或真空炉。由于奥氏体化温度较高,采用850℃的预热温度,预热保温时间按照奥氏体化保温时间的1.5~2倍。奥氏体化温度在1080~1120℃之间,碳化物溶解充分,淬火之后可以获得较高的硬度,硬度为62~63.5HRC,淬火之后的晶粒度在7~8级。

盐浴炉加热保温时间按滚动体直径(或套圈壁厚)×加热系数(0.5~1min/mm)计算,装炉方式要合理。在真空炉中的奥氏体化保温时间按公式(2-44)。

淬火冷却:由于这种材料具有高淬透性,一般选择油冷淬火,油温在60~80℃。淬火冷却操作时,工件要上下移动,冷却和油温温度一致时出油,再空冷。对以真空炉加热的淬火冷却可以选择高压气淬方式。对于容易变形开裂的结构形状可以选用200~250℃硝盐冷却。

(3)冷处理与回火 实际冷处理规范为-50~-80℃,保温1~2h。待工件恢复到室温时,在进行高温回火,回火温度选择530±10℃,保温时间根据装炉量及工件的有效厚度来确定。

(4)清洗处理 对于盐浴炉处理的产品,在回火之后需要进行清洗工序。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。