1.弹簧钢的分类

弹簧钢的主要性能要求是高的抗拉强度、弹性极限、屈强比(σs/σb)和高的疲劳强度。弹簧钢包括碳素弹簧钢和合金弹簧钢。碳素弹簧钢的w(C)为0.6%~0.9%,用于制作截面尺寸不超过10~15mm的弹簧钢。合金弹簧钢的w(C)为0.45%~0.75%,合金元素有Mn、Si、Cr、W、V、Mo等,主要作用是细化晶粒,提高淬透性和耐回火性。

2.弹簧钢制造方法

弹簧钢制造方法根据选材和工艺路线可以分为以下五类。

1)热轧成形不退火,直接在成形之后进行淬火、回火。

2)热轧成形后退火,冷卷成形,去应力整形后再加热淬火、回火。

3)采用冷轧钢板、钢带和冷拔钢丝,冷卷成形。由于冷作硬化,已经达到弹簧的性能要求,热处理只需要定形回火处理。

4)采用冷轧钢板、钢带和冷拔钢丝,冷卷成形,经过淬火、回火处理。

5)采用冷轧钢带经过连续炉加热等温分级淬火、回火之后,成形使用。

一般直径或厚度在14mm以上的弹簧采用热卷成形,在14mm以下的弹簧采用冷成形。

3.弹簧钢的预备热处理

弹簧根据热处理的状态不同,可以分为:①退火状态,硬度<200HV;②冷轧状态,半硬状态硬度为230~270HV,全硬状态硬度为≤33HRC;③淬火、回火处理状态;④贝氏体组织状态。贝氏体组织状态的弹簧钢带都是在连续炉中加热,在铅锑合金浴炉中进行贝氏体等温淬火,随后缓慢冷却或在中温炉中连续回火。

(1)弹簧钢退火处理工艺 对于热轧成形的弹簧钢材料(圆钢和钢丝),为改善可加工性和冷变形能力,需要进行软化退火和球化退火处理。

1)在Ac1以下700℃±10℃加热退火。

2)在Ac1上下循环加热-冷却退火。

3)在Ac1以上加热保温,之后缓冷或在Ar1以下等温之后冷却。退火之后的组织为球状珠光体,硬度约为180HBW。

(2)弹簧钢的正火工艺 弹簧在热轧处理时由于各处冷却的不均匀性,各处组织也不均匀,应力较大,常采用正火工艺来消除这些缺陷,正火工艺是:Ac3+(40~60)℃,保温后空冷,处理之后组织均匀,强度和韧性得到提高。

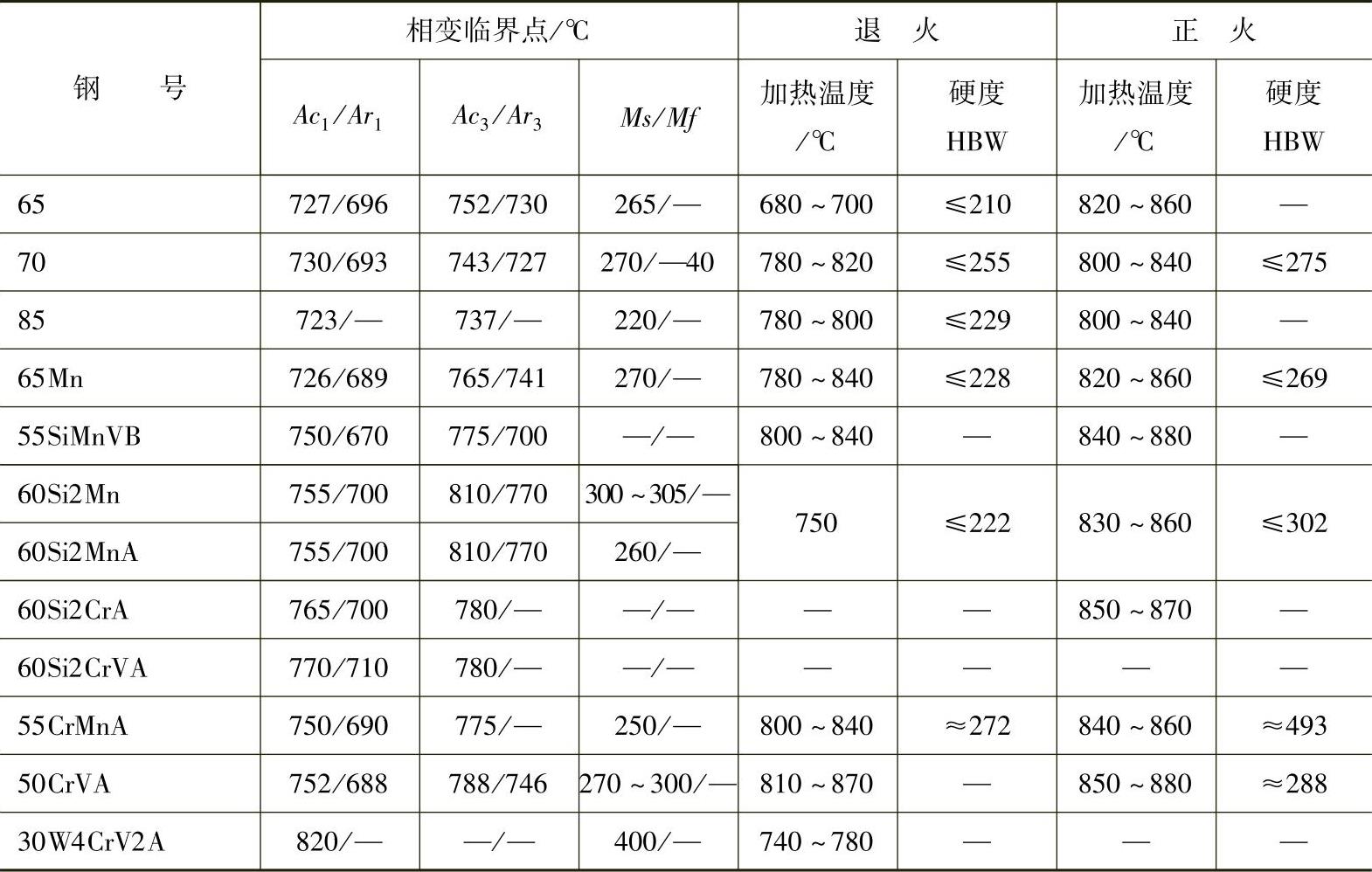

弹簧钢的临界点及退火与正火工艺参数见表5-3。

表5-3 弹簧钢的临界点及退火与正火工艺参数

4.弹簧钢的最终热处理工艺

(1)弹簧钢的淬火、回火处理 包括淬火、回火处理、控制弹簧变形,以及变形弹簧钢工件的回火矫正工序。

1)淬火温度。淬火温度一般在Ac3或Accm以上30~50℃。设备可选择盐浴炉或保护气氛炉,根据具体情况也可以选择真空炉处理或感应加热。电阻炉加热保温时间按1.2~2min/mm计算,盐浴炉中加热约按0.5min/mm计算,真空加热时间是电阻炉加热保温时间2~3倍。

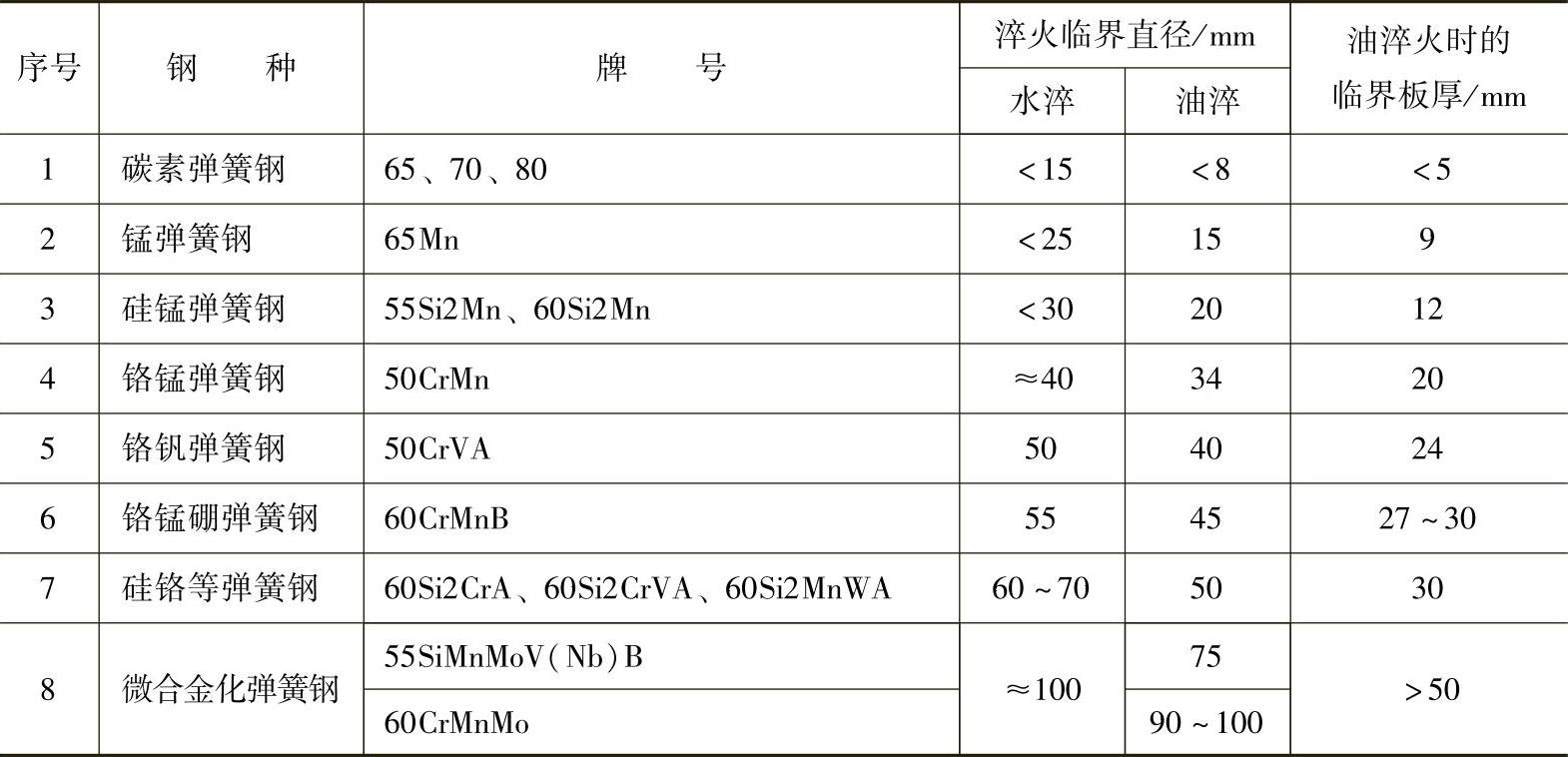

2)淬火冷却。弹簧合金钢直接淬火冷却一般都采用油冷,淬火油的温度为40~100℃。各种弹簧钢的淬火冷却介质与淬透尺寸见表5-4。水冷淬火时,冷却时间要严格控制,防止开裂。

表5-4 各种弹簧钢的淬火冷却介质与淬火临界尺寸

另一种淬火冷却方式是采用模压胎具夹持冷却。冷却时将弹簧钢工件放入胎具中加压冷却,减少弹簧钢工件的淬火变形。例如汽车钢板弹簧、压缩机网状弹簧片、汽车离合器膜片弹簧等。

3)淬火变形。螺旋弹簧淬火时常常产生中心线弯曲,或螺距发生变化等。水平入油淬火时弹簧中心变形弯曲较大,但是螺距变形较小;垂直入油淬火时,则螺距变形较大,而中心弯曲较小。

控制变形应该注意加热时弹簧在炉中放置和吊挂方式。螺旋状弹簧应该穿入与弹簧内径尺寸相近的管状夹具,并固定弹簧两端,防止淬火弯曲或伸缩变形。

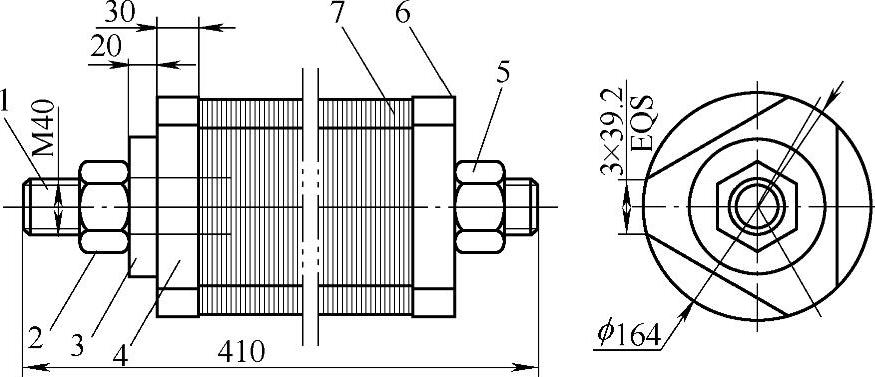

已经产生变形的弹簧,使用专用夹具装夹以后一起回火,见图5-2。在回火到温保温时,从炉内取出,对装夹力进行紧固加力,然后放回炉内,在正常回火温度下继续进行定形回火。这种调整夹紧力操作方式,有时需要进行1~2次。也可以使用专用弹簧回火矫正设备,在回火过程中进行边回火边矫正。(https://www.daowen.com)

图5-2 弹簧使用专用夹具装夹回火示意图

1—双头螺柱 2、5—螺母 3—垫片 4、6—夹紧压板 7—弹簧片

4)回火处理。回火温度一般在400~500℃之间,根据硬度选择回火温度,下限温度回火后弹簧的弹性极限极高,上限温度回火后弹簧的疲劳极限高。回火保温时间按有效加热尺寸乘以1.5min/mm计算,一般选择30~60min,最短不能少于30min。回火过程尽量在带有循环风扇炉子或硝盐炉中加热回火。回火冷却都采用油冷或水冷,以防止回火脆性,提高疲劳性能。回火组织一般是回火托氏体,硬度要求为40~47HRC。

(2)弹簧钢的马氏体分级、贝氏体等温淬火工艺 这类热处理工艺可以获得下贝氏体组织,或不同比例的马氏体和贝氏体双相组织,以首先生成体积分数为20%~50%的下贝氏体+之后形成的马氏体组织的弹簧钢热处理工艺发展前景较好。

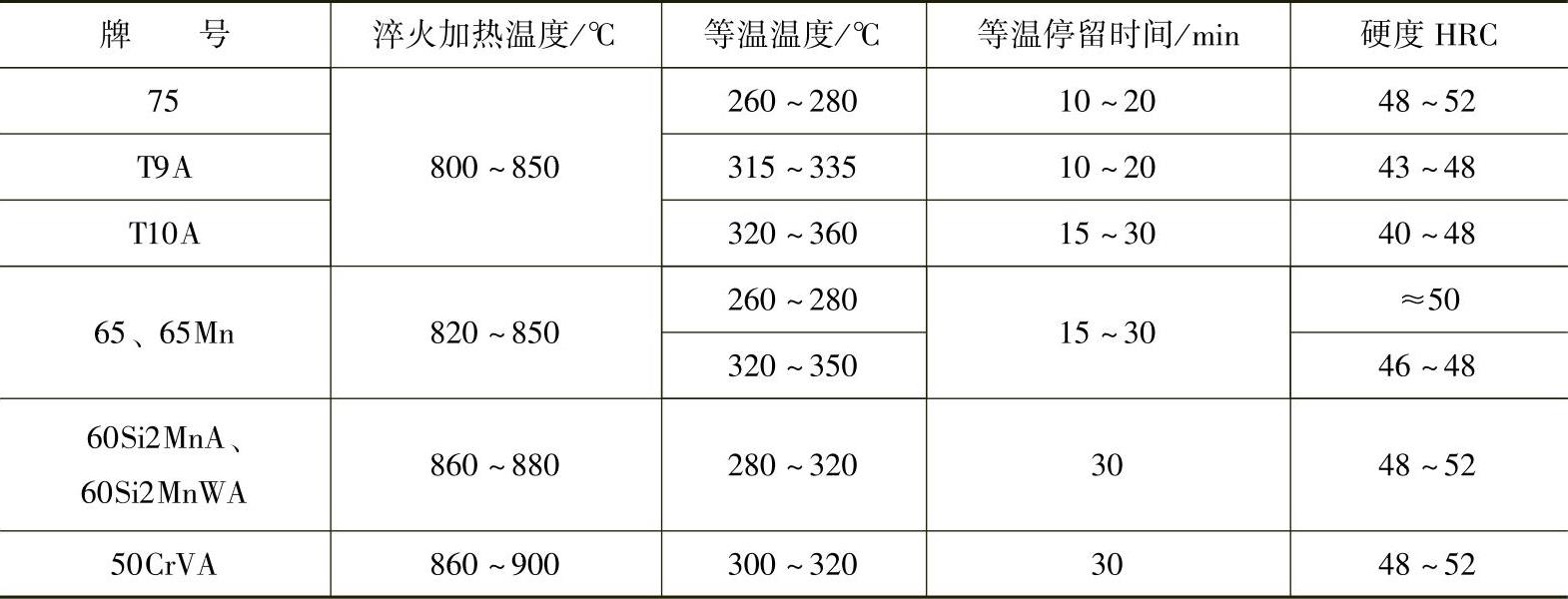

要求硬度高、韧性好的弹簧采用贝氏体等温淬火,等温温度在260~350℃之间。常用弹簧钢贝氏体等温淬火工艺见表5-5。

表5-5 常用弹簧钢贝氏体等温淬火工艺

1)淬火温度为Ac3+(50~100)℃,奥氏体化温度较常规的淬火加热温度高,保温之后转入等温淬火冷却介质中冷却。

2)淬火冷却介质一般是150~500℃盐浴,或使用温度在100~800℃的低熔点的合金熔液(铅、锡、铋、锑等)。等温处理的弹簧件截面尺寸较小,等温温度和等温时间根据钢材的连续冷却转变图的Ms点和Bs、Bf点来确定。

①获得全贝氏体组织冷却:奥氏体化的弹簧钢工件在Ms点以上等温停留,直至过冷奥氏体全部转变为下贝氏体,然后进行水冷或油冷。

②获得贝氏体+马氏体组织的冷却:在Ms点以上等温停留,保证生成体积分数为20%~50%的下贝氏体,然后转入油冷或水冷,使剩余过冷奥氏体转变为马氏体组织。

3)补充回火。在等温处理之后,可以增加一次低温(或中温)回火处理,以提高综合力学性能,特别是屈强比和弹性极限。

等温处理的弹簧件热处理畸变小,可避免开裂,综合性能高,疲劳寿命高,可以获得高硬度值。

(3)去应力退火处理 直径在ϕ10mm以下冷成形弹簧,由于冷成形过程已经使材料强化达到弹簧的性能要求,所以不需要再进行淬火、回火处理,只需要在200~300℃之间进行定形回火处理,以消除应力。回火时间一般为30~60min。

对于回火之后需要矫正的弹簧,在矫正之后再补充一次回火,回火温度比第一次低10~20℃,回火时间相应缩短一些。

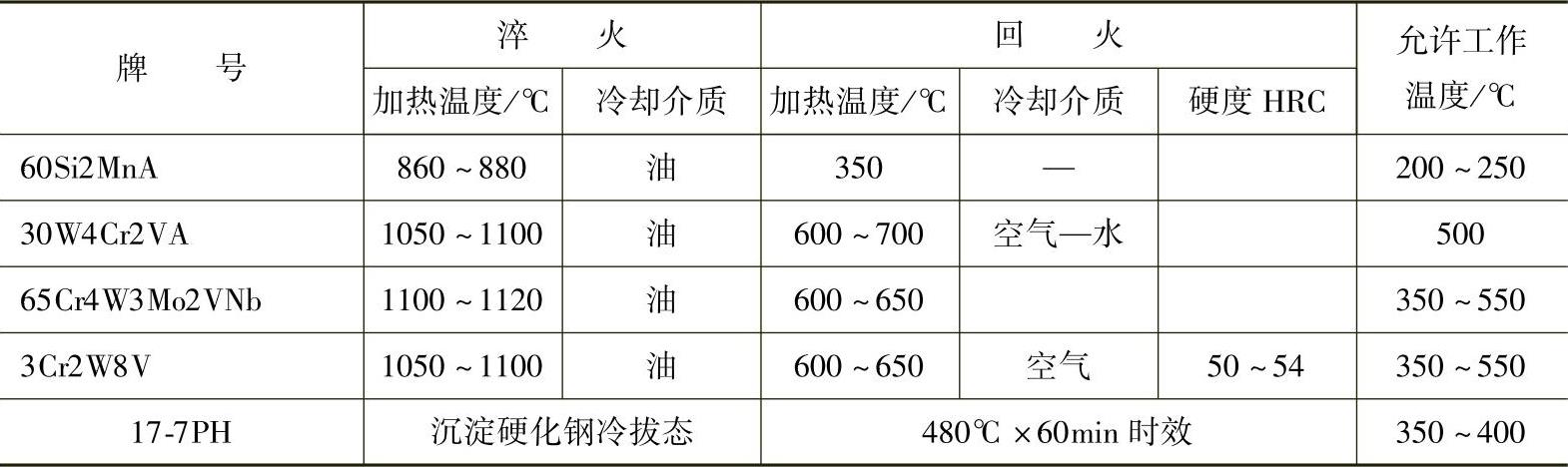

(4)耐蚀耐热弹簧钢热处理 常用耐蚀耐热弹簧钢有合金钢60Si2MnA、50CrVA、30W4Cr2VA钢以及不锈钢30Cr13、40Cr13,高速工具钢65Cr4W3Mo2VNb,模具钢3Cr2W8V和沉淀硬化钢17-7PH等。其热处理工艺见表5-6。

表5-6 耐蚀耐热弹簧钢热处理工艺

5.弹簧的强化处理

弹簧热处理之后的强化处理有喷丸处理和松弛处理。喷丸强化使弹簧表面的缺陷减轻或消除,产生加工硬化并产生残留压应力。松弛处理使弹簧产生残留变形和加工硬化,有利于提高弹簧的弹性极限和承载力。需要进行松弛应力处理的弹簧会产生永久变形。因此,弹簧预制高度必须考虑留出这个变形量。

6.热处理注意事项

1)弹簧热处理之前,先要弄清楚材料的供货状态,熟悉弹簧钢国家标准,掌握弹簧的制造工艺路线,再选择热处理工艺方法。

2)了解弹簧钢的组织转变点及连续冷却转变图。

3)热处理前应该检查工件表面是否存在裂纹等缺陷。

4)淬火过程应注意选择炉型,防止加热过热、脱碳。盐浴炉要作好脱氧处理,可控气氛炉要严格控制加热时间与保温时间。

5)装炉时选择合适的夹具,尽量减少热处理加热、冷却变形。

6)回火过程要保证炉温的均匀性,严格控制回火时间。

7)板簧装配之后,还要进行工作载荷下的永久变形及静载挠度试验。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。