1.调质钢的分类

调质钢按照淬透性的高低可以分为低淬透性钢、中淬透性钢和高淬透性钢等。

(1)低淬透性钢 这类钢包括碳素调质钢、合金调质钢。

1)碳素调质钢常用的有30钢、35钢、45钢、50钢、55钢,淬透性较差,淬火时变形和开裂倾向大;但是由于生产工艺单纯,价格便宜,所以使用广泛。这类钢一般适用于性能要求不高、尺寸较小的零件中,如连杆、主轴、丝杆、凸轮轴、中低速和负荷比较轻的工作条件下的齿轮、齿条、轴等。这类钢多采用水冷淬火,最大临界直径不大,例如,45钢的水冷淬火最大临界直径小于20mm,油冷淬火最大临界直径小于5mm。

2)合金调质钢的合金元素总质量分数小于2.5%,属于低合金钢,油冷淬火时最大临界直径为ϕ20~ϕ40mm,与碳素钢相比其具有较好的淬透性。调质后的屈服强度为600~800MPa。这类钢适用于重要的小截面的调质零件。

(2)中淬透性钢 这类钢的油淬临界尺寸是ϕ40~ϕ60mm。常用钢种有铬钼钢、铬镍钢、铬锰钢、铬锰硅钢、锰钼硼钢、锰钒钢、锰钼钨钢、锰钼钒钢等。调质之后的屈服强度在800~1000MPa。这类钢一般用于重要的小截面调质零件。

(3)高淬透性钢 这类钢是多元合金钢,合金种类比上述两种钢多,属于这类钢的有铬镍钼(钨)钢、铬镍钼钢、铬锰钼钢,油淬临界直径为ϕ60~ϕ100mm。调质后的屈服强度均在850MPa以上。这类钢一般适用于制造大截面、重载荷的调质零件。

(4)渗氮专用调质钢38CrMoAl(A)是目前应用最成熟最广泛的渗氮专用调质钢。碳素钢虽然可以渗氮,但是表面的渗层组织稳定性差,容易分解、聚集,不可能得到高硬度及高耐磨性;又由于碳素钢的基体的耐回火性差、淬透性差,心部的力学性能也不能保证,因此,碳素钢不能作为渗氮专用钢。

38CrMoAl(A)钢的锻件毛坯要进行840~900℃退火处理,有时也采用930~970℃正火处理,之后的工件硬度偏高时,再补充700~720℃回火。

38CrMoAl(A)钢的油淬临界尺寸为ϕ30mm,厚度在ϕ50mm以下的工件可以采用油冷淬火。渗氮前的预备热处理采用调质工艺:900~950℃加热油淬,淬火之后的回火采用600~650℃加热,保温2~4h。回火之后的组织是回火索氏体,硬度为30~32HRC。

2.调质钢的热处理

调质钢的工艺路线:下料→退火→正火→切削加工→调质→加工。

调质处理是指淬火之后再进行高温回火,从而获得索氏体组织的热处理工艺。调质后的组织是铁素体基体上分布着细小颗粒状碳化物的回火索氏体组织。如果基体上分布的碳化物有片状存在,韧性就明显降低,所以正火获得的索氏体组织性能不如调质的组织;如果调质组织中有先析出的铁素体存在,也将使工件的韧性和强度大为降低。

对于超出可淬硬尺寸范围的大型调质件,调质后在截面上不能得到全部回火索氏体,有时表面也不能得到索氏体组织。调质件尺寸远远大于其淬火临界尺寸时,调质后的力学性能接近于正火状态下的性能,因此,淬透性差的钢材制造大截面的工件时,可以使用正火加高温回火代替调质处理。

(1)预备热处理 调质钢预备热处理的目的是降低硬度,细化晶粒,消除不良组织,防止白点产生。调质件的毛坯多半是锻件,毛坯原始组织往往存在偏析、非金属夹杂物、晶粒粗大、带状组织缺陷等。这些缺陷的存在会影响其可加工性能和最终产品的力学性能,在热处理淬火过程中容易引起变形和开裂。为此,必须进行预备热处理。预备热处理的工艺规范一般选择退火、正火处理,组织要求一般为片状珠光体。

直径或厚度大于100mm的工件称为大件。大件调质前一定要经过预备热处理,处理之后还要对工件进行无损检测,确保工件没有内裂、白点等缺陷。

合金元素较多、淬透性较好的工件可采用正火+高温回火或完全退火处理。硼钢应该采用正火+高温回火处理,以防止硼钢中在750℃左右缓慢冷却时在晶界析出硼化物,使钢出现硼脆现象,所以硼钢应该避免采用退火处理。

(2)调质处理 调质钢的最终热处理大多采用调质处理,也有采用化学热处理、表面淬火及回火的热处理。有时调质钢在退火或正火后的性能达到使用性能要求时,此时的退火或正火就作为最终热处理了,不再需要进行调质处理了。

1)淬火加热温度。调质钢属于亚共析钢,一般加热温度在Ac3+(30~50)℃的范围。实际生产中还要根据具体钢种、工件形状尺寸,以及淬火冷却介质等因素来合理选择加热参数。碳素钢的调质加热温度推荐为Ac3+(30~50)℃,而合金调质钢的淬火加热温度Ac3+(30~70)℃,含锰合金调质钢比一般调质钢加热温度低10~15℃,含钨、钒、铝的合金钢应该选择更高一些温度,以促使这些碳化物加热溶解到奥氏体中。

水淬时,可以选择偏低加热温度;油淬火时,要选择偏高加热温度;对于碱浴或分级淬火的工件,加热温度应该比一般加热温度高出10~20℃。

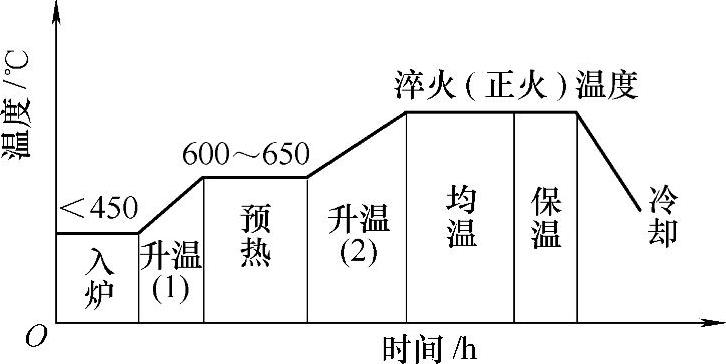

对直径或厚度超过150mm的大件进行调质处理时,为了减少因工件内外温差所造成的内应力,防止加热过程中的变形和开裂,淬火加热的升温阶段应采用分段式加热,见图5-1。装炉温度一般小于450℃,在装炉后保温1~3h。升温阶段(1)速度控制在30~70℃/h,升温阶段控制升温速度在所有的钢种中是十分重要的工艺参数。升温阶段(2)速度要小于200℃/h,这样就可以减少工件内外温差造成的较大的热应力和组织应力。

2)淬火加热的保温时间。保温时间必须足够,使碳化物充分溶解到奥氏体中,并完成奥氏体均匀化。在盐浴炉中的加热时,碳素钢的加热系数为0.25~0.4min/mm,低合金调质钢为0.3~0.5min/mm;在空气电阻炉中加热时,碳素钢的加热系数为1.0~1.2min/mm,低合金调质钢为1.2~1.5min/mm。

图5-1 大件调质分段升温工艺

大件淬火在空气电阻炉中加热保温时间确定方式如下:在碳素钢、低合金钢及低淬透性钢没有预热的直接加热工艺中,按照工件的有效厚度每100mm加热保温0.8~1.2h估算,在分段预热的加热淬火工艺中,按有效厚度每100mm加热保温0.6~0.8h估算。对于合金元素较多的钢种,在直接加热时,按有效厚度每100mm保温1.1~1.5h估算;采用分段预热的淬火加热工艺时,则按有效厚度每100mm加热保温0.8~1h估算。(https://www.daowen.com)

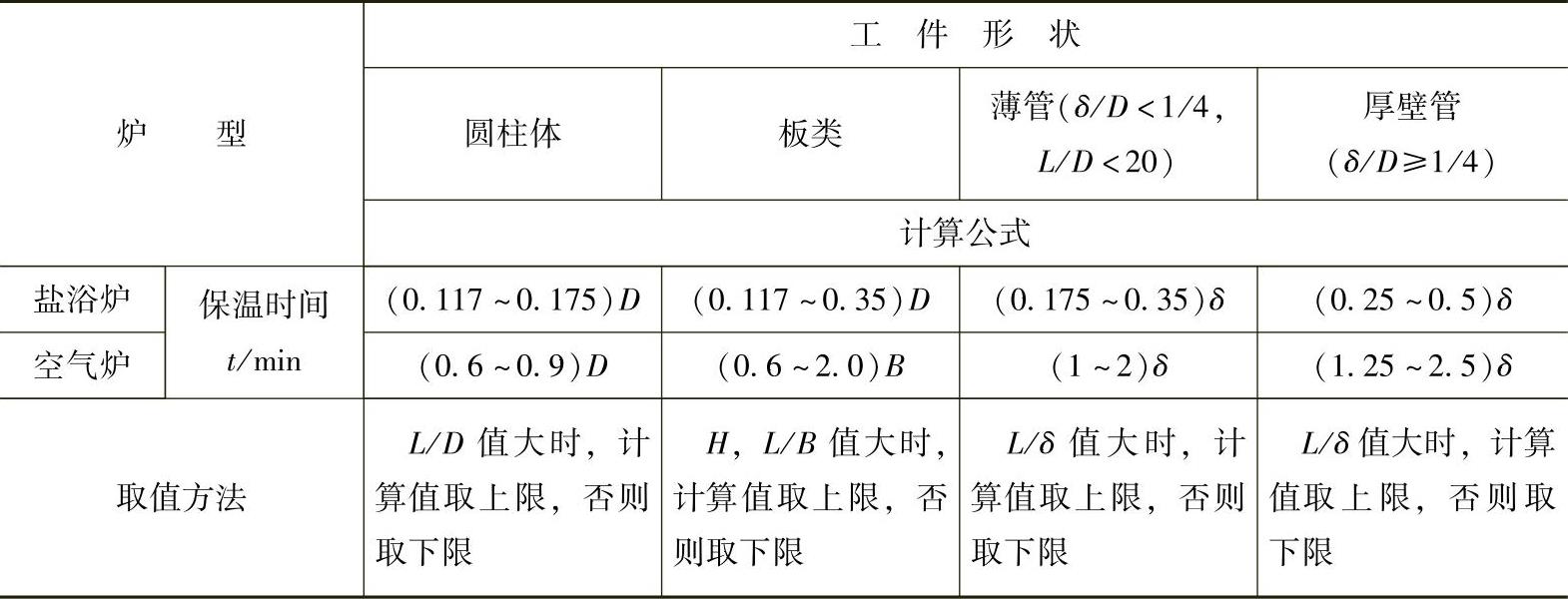

从节能的角度,淬火保温系数可以按照表5-1计算。在使用这种加热系数时必须精确控制炉温,要综合炉子的加热状态,比如冷炉升温、热炉升温的初始状态不同的影响,装炉量大小的影响等。注意表5-1中数据的使用范围仅仅局限在调质钢,其他钢种不适用。

表5-1 节能型淬火保温时间计算公式

注:D—工件的有效尺寸;δ—管类工件壁厚(mm);H—板类工件高度(mm);B—板类工件厚度(mm);L—工件长度(mm)。

3)淬火冷却

①冷却方式。根据钢的淬透性曲线、零件的尺寸及技术要求,合理地选择淬火冷却介质和冷却方式。一般来说,碳钢用水淬火或水淬油冷的方式淬火;小尺寸的合金钢选用油冷淬火;合金元素较多的钢可以采用风冷或较缓和的冷却方式;对于较大有效厚度的合金钢材料需要采用水淬油冷的方式淬火或水—空气间歇冷却方式。

工件的预冷也是淬火冷却的一个关键工序,预冷时间借助于连续冷却相图和工件表面的温度颜色来判定。

淬火时不应该成堆放入冷却槽中,以防止工件冷却不均匀或过大的淬火变形。

②冷却时间。中、小型工件冷却时间的确定可以参考第2章相关内容。

大件的冷却时间由于质量效应的作用,冷却过程中截面上的温差相差很大,例如:ϕ850mm的工件从880℃开始空冷,2h后表面和心部温差达到200℃;从880℃入油冷却,2h后表面和心部温差达到400℃。因此,大件热处理时会产生很大的应力,加上温差导致工件表面和心部的相变不同时进行,造成大件在截面上从心部到表面的组织不同,如心部形成珠光体,表面形成马氏体,从而产生性能差异。这些特点决定了大件调质和中、小型工件有所不同。

大件淬火冷却方式有采用水冷、油冷、水-油冷却、水-空气-水冷却、油-空气-油冷却等几种。在淬火冷却介质中的冷却时间τ(单位:s)可以按下式计算:

τ=αD (5-1)

式中α——冷却系数(s/mm);水冷时取1.5~2 s/mm;油冷时取9~13 s/mm;

水—油双液淬火时水中冷却时取0.8~1 s/mm,油中取7~9 s/mm;

D——工件的有效厚度(mm)。

对于“水-空气-水”淬火冷却方法来说,第一次水冷必须保证工件表层冷却到该钢材的珠光体转变区域以下温度,冷却时间为0.3~0.5min/100mm,然后再空冷。空冷时间不少于1.5~2.0min,空冷时以保证表面温度回升不超过回火温度。以后每次逐次减少水冷时间,并延长空冷时间。

淬火之后转移至回火工序的时间需要根据连续冷却转变图中或等温冷却转变图中马氏体转变温度来确定,大件淬火必须注意完成淬火转变。淬火转变和工件冷透是不同的概念,淬火转变之后必须立即回火,但是工件不一定冷透,回火的加热速度也必须缓慢。对于调质钢来说,一般情况下工件冷透就已经完成了组织淬火转变。

4)回火

①回火温度。根据硬度要求来确定回火温度,一般在500~650℃之间选择,可获得回火索氏体组织。这种组织的强度和韧性适中。

合金钢工件的硬度要求和碳素钢相同时,其回火温度要高于碳素钢的回火温度。确定回火温度时应该考虑工件的三要素:材料牌号、尺寸、质量,以及零件的装炉量和回火炉型。

②回火时间。回火应该在有强制空气循环装置的电阻炉中回火。回火加热保温系数一般为1.5~2.0min/mm,中小件取上限,大件的保温系数取下限。

③回火冷却。有第二类回火脆性的工件,中小件应该采用油冷或水冷,然后在不引起回火脆性的温度(<450℃)下再进行补充回火,消除残留应力。对于大件回火之后应该采用缓冷到400℃后出炉空冷,不要采用水冷或油冷方式。大件防止回火脆性的方法是在选择材料时考虑,选择含有钨、钼合金元素的钢种制造。碳素钢和含有钨、钼合金元素的工件回火之后可以空冷。

5)补充回火。对于回火之后矫正的工件,矫正之后必须进行一次500~550℃保温2~4h的补充回火,以消除应力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。