1.分析铁碳合金成分与组织之间关系

铁碳相图反映出合金成分与平衡结晶后的组织组成物,以及相组成物之间的关系,利用杠杆平衡原理,可计算珠光体、铁素体、渗碳体等组织的质量分数。

2.选择材料

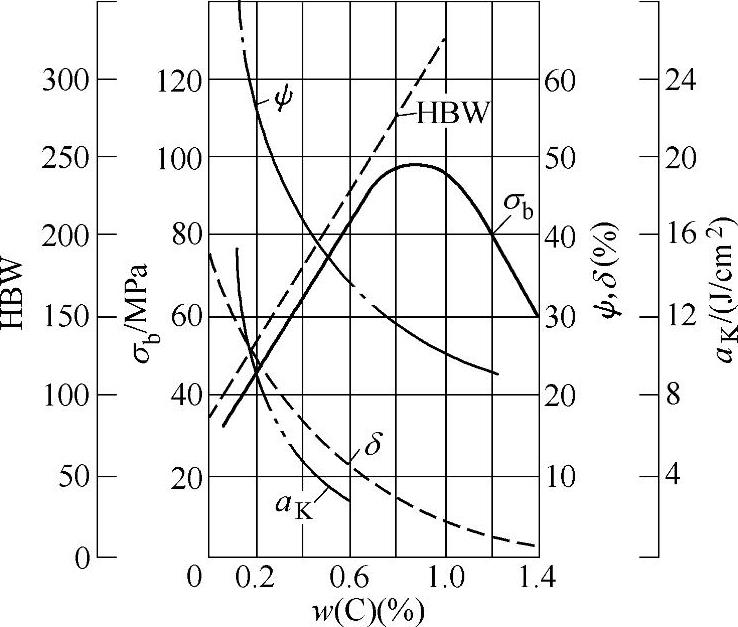

(1)选择整体用钢 可以根据铁碳合金组织随成分变化的规律推断合金性能的变化规律,并根据工件的性能要求来选择材料,见图1-24。当w(C)<0.9%时,随碳含量的增加,强度、硬度直线上升,塑性、韧性不断下降。当w(C)>0.9%时,渗碳体以网状分布于晶界或以粗大片状存在于基体中,钢的塑性、韧性下降,强度也下降。

因此,若需要塑性和韧性高的材料,应选用低碳钢[w(C)<0.25%],需要强度、塑性和韧性都较好的材料,应选中碳钢[w(C)=0.25%~0.60%],需要硬度高和耐磨性好的材料,应选高碳钢[w(C)=0.60%~1.4%C]。

(2)选择渗碳钢 渗碳钢中的原始碳含量除了对渗碳件心部组织和性能有较大的影响外,对渗层的形成和组织、性能也有显著的影响。达到同样表面的碳浓度,原始碳含量越高,渗碳时的表面层浓度梯度越小,碳在钢中的扩散深度减小。同时,渗入速度也会降低,在其他工艺条件相同的情况下,原始碳含量越高的钢,所得到的渗层也就越浅。

图1-24 碳钢力学性能与碳含量关系图

3.制订加热、冷却工艺

(1)在铸造工艺方面的应用 根据铁碳相图,可以确定合适的浇铸温度。由相图可知,对于共晶成分的合金,其结晶温度区间最小,所以流动性最好,分散缩孔较少,铸造工艺性能最好,有可能得到质量好的致密铸件。

共晶成分合金的熔点最低,就可以用比较简易的熔炼设备。

铸钢的熔点比铸铁的熔点明显增高200~300℃,就需要复杂的熔炼设备(如电炉等)。w(C)为0.2%~0.6%时,结晶温度区间较大,铸造工艺性能比铸铁差,易产生收缩,需经热处理(退火或正火)后方能使用。

因此,在铸造生产中,接近共晶成分的铸铁被广泛使用。(www.daowen.com)

(2)在锻造工艺方面的应用 钢在室温时的组织为两相混合物,因而使得塑性较差、形变困难,只有将其加热到单相奥氏体区,才有较好的塑性,便于塑性变形。钢材的锻造、轧制均选择在单相奥氏体区的温度范围内进行。一般始锻、轧温度在固相线以下100~200℃范围内,温度不宜太高,以免钢材氧化严重;终锻、轧温度对于亚共析钢控制在稍高于GS线以上,对于过共析钢应控制在稍高于PSK线以上,温度不能太低,以免钢材塑性差,导致产生裂纹。

(3)在焊接工艺方面的应用 焊接时由焊缝到母材各区域的加热温度是不同的。在不同加热温度下会获得不同的组织与性能,随后各区域在冷却时也可能出现不同的组织与性能,这就需要在焊接后采用热处理方法加以改善。

(4)在热处理工艺方面的应用

1)整体热处理根据铁碳相图制订热处理加热规范,例如退火、正火、淬火等热处理加热规范的制订。而淬火冷却规范更多的是依靠冷却曲线图,而不是铁碳相图。

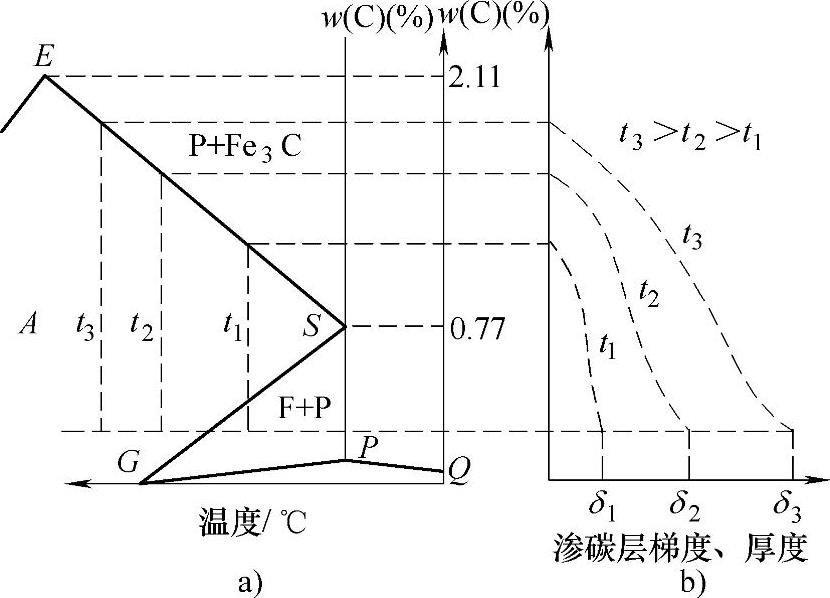

2)化学热处理根据铁碳相图分析渗碳温度对渗层的影响,见图1-25。选择渗碳温度在F+P的两相区,渗碳速度最慢;选择在奥氏体区间温度,渗碳速度加快,当渗碳温度从920℃升高到1000℃时,扩散系数可提高1.7倍以上。因此,提高渗碳温度能提高渗碳速度,缩短渗碳时间。图1-25b说明了渗碳温度对渗层厚度及浓度梯度的影响。

图1-25 渗碳温度对渗层的影响

a)铁碳相图 b)渗碳层浓度与厚度

提高渗碳温度虽然有好处,但是必须控制碳浓度,使碳化物沿ES线变化,否则,容易产生过多碳化物。

4.分析加热缺陷

根据热处理的组织,借助于铁碳相图分析工件热处理加热温度是否正确。根据铁碳相图的固溶线,分析铁碳合金工件熔化的原因。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。