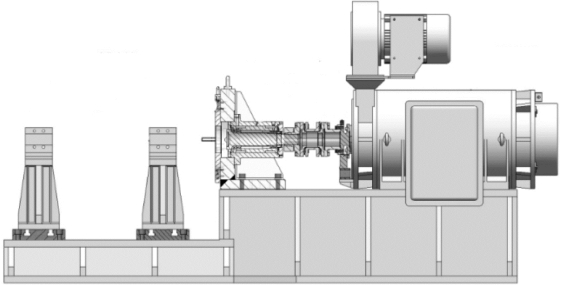

在台架试验系统中,机械系统是主要的执行部分,如图4-20所示。机械系统通过不同形式的连接组合来实现对被测设备设想工况的测试,起到对被测件的支持、防振、连接和保护的作用,其属于台架试验系统的核心部分之一。

图4-20 台架机械系统

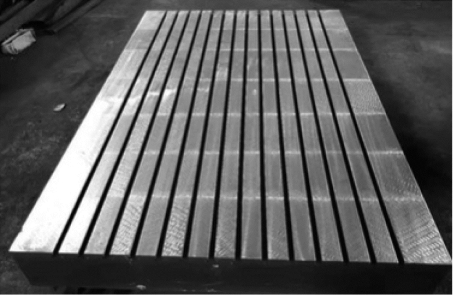

台架机械系统主要由铸铁底板、安装底座、联轴器、轴系、保护罩等组成。铸铁底板(图4-21)在试验过程中起到支撑测功机、安装底座、轴系、发动机和其他测试设备的作用,不同试验室铸铁底板的布置方式不同,现在应用比较广泛的是将测功机、安装底座、发动机、联轴器整体安装到铸铁底板上,铸铁底板下面采用刚性弹簧或空气弹簧,空气弹簧可以通过改变压缩空气的压力去调节铸铁底板的高度,这种控制更精确,传动轴不受影响。

图4-21 铸铁底板

平板一般采用不低于GB/T 9439—2010中250级的优质、结构细密的普通铸铁或合金铸铁,制作材料外部应无缺陷,内部应无气孔和疏松。准确度等级为2级和3级,平板工作面上的细微缺陷允许用与平板成分相同的材料来填充。平板应具有适宜的筋条,其工作面的厚度和边框的高度均应满足在平板工作面中央区域施加载荷时,该承载区域相对于其他区域的变形量不大于1μm/200 N。准确度等级为0级和1级平板的工作面应采用刮研法(或效果与刮研法类似的其他工艺方法)进行精加工,准确度等级为2级和3级平板的工作面允许采用机械加工法进行精加工。

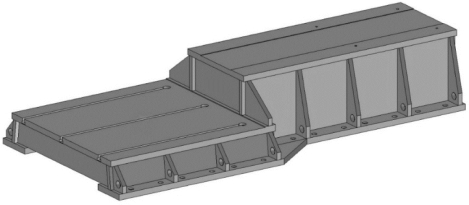

发动机安装底座在发动机试验中主要起到支撑发动机,安放数据采集模块,缓冲发动机振动的作用。在设计发动机安装底座时,要保证支架在发动机工作的过程中平稳、可靠。要保证底座的刚度,保证在使用的过程中不能发生变形,因为支架发生了变形会影响发动机的摆放位置,影响发动机的对中。要保证一定的强度,如果强度不足,发动机在大负荷强振动时会对支架造成破坏,甚至有损坏发动机、轴系和测功机轴的危险。将发动机支架安装到铸铁底板之前,确保安装底座和铸铁底板表面平整、干净、无杂物,使用轻量化的材料,受热变形小。

被测件安装底座形式多样,一般根据被测件结构和测试项目来决定安装底座结构形式,被测件安装底座要求有足够的强度和硬度。

整体式底座(图4-22)在设计过程中通过静态载荷及整体模态分析,保证其足够的强度和刚度,使之工作时运行稳定,无共振和影响动平衡的变形等现象。整体式底座为坚固的焊接结构,选用优质钢板焊接而成。焊件焊接后经去应力处理后加工,可确保长期使用无变形。

(www.daowen.com)

(www.daowen.com)

图4-22 整体式底座

试验台架联轴器主要选用膜片联轴器(图4-23)和万向联轴器(图4-24),一些特殊场合也会选用其他形式的联轴器。膜片联轴器的膜片形式分为连杆式和整体式,膜片的厚度应符合GB/T 708—2019的规定。对于整体式膜片的形状,连杆式膜片可分别组成四边形、六边形、八边形等偶数形状。联轴器最大允许安装角向偏差应不超过±5′的范围;膜片表面应光滑、平整,不得有裂纹等缺陷;在高速工况下使用的联轴器应和主机轴系一起进行机械平衡试验;联轴器在包装前应清洗干净,接合面应涂防锈剂,非接合面应涂油漆或做其他防锈处理。

图4-23 膜片联轴器

万向联轴器利用其机构特点,使两轴不在同一轴线,在存在轴线夹角的情况下能实现所连接的两轴连续回转,并可靠地传递转矩和运动。万向联轴器最大的特点是:其结构有较大的角向补偿能力,结构紧凑,传动效率高。不同结构形式的万向联轴器两轴线夹角不相同,一般在5°~45°之间。

图4-24 万向联轴器

轴系由轴、轴承和安装于轴上的传动体、密封件及定位组件组成。其主要功能是支撑旋转零件,传递转矩和运动。轴系按其在传动链中所处的地位不同可分为传动轴系和主轴轴系,一般对传动轴的要求不高,而作为执行件的主轴对保证机械功能,完成机械主要运动有着直接的影响,因此对主轴有较高的要求。

传动轴是整个台架比较脆弱的部件,传动轴传递来自发动机的转矩,试验传动轴旋转较快,冲击载荷大,工作环境恶劣,因此应分析整个传动系统的扭转振动频率,防止发动机在正常转速范围内出现共振等现象。此外还应分析传动轴最大转速与发动机最大转速之间的关系,合理选择连接轴的材料,从而满足强度要求。传动轴强度校核计算流程如图4-25所示。

轴承是在机械传动过程中起固定和减小载荷摩擦系数作用的部件。也可以说是,当其他机件在轴上彼此产生相对运动时,用来降低动力传递过程中的摩擦系数和保持轴中心位置固定的机件。轴承是当代机械设备中一种举足轻重的零部件,它的主要功能是支撑机械旋转体,用以降低设备在传动过程中的机械载荷摩擦系数。按运动元件摩擦性质的不同,轴承可分为滚动轴承和滑动轴承两类,在试验台架系统中主要应用滚动轴承。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。