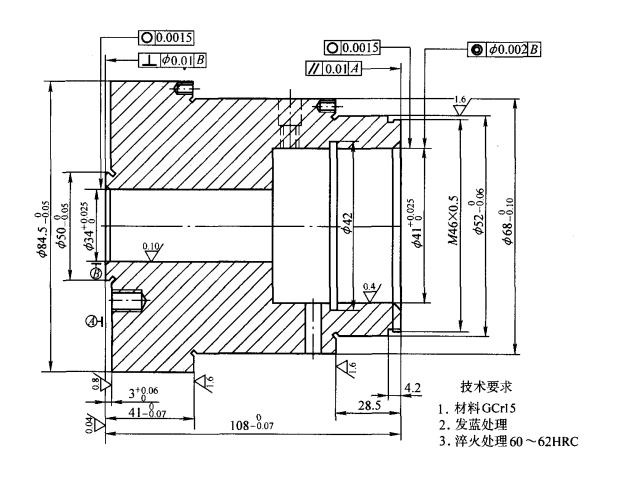

现以图2-82所示支架套的机械加工工艺规程设计为例来阐述机械加工工艺规程编制的一般方法。

图2-82 犁刀变速齿轮箱体

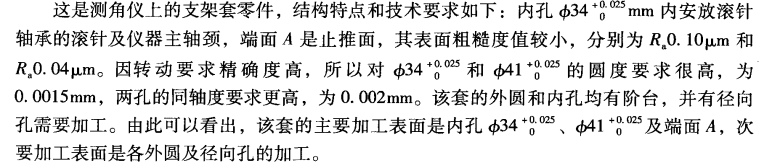

(一)零件图分析

(二)毛坯的选择

由于支架套所用材料为GCr15,各阶台外圆直径相差较大,因而选用锻件毛坯。

(三)基准选择

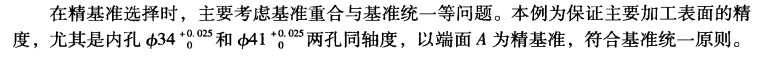

1.精基准的选择

2.粗基准的选择

为保证后续工序有可靠的精基准端面A,本例中选择外圆作粗基准。

(四)工艺路线的拟订

1.加工方案的选择

该零件主要是孔的加工,由于孔的精度高,表面粗糙度又细(Ra0.01μm),因此,最终工序应采用精磨,该孔的加工顺序为:钻孔→半精车→粗磨→精磨。由于两孔的圆度(0.0015mm)和同轴度(φ0.002mm)要求高,故需在一次安装中完成精加工。

2.加工阶段的划分

加工阶段以淬火工序前后来划分,淬火前为粗加工阶段,在粗加工阶段中又分为粗车和半精车;淬火后为精加工阶段,在精加工阶段中又可分为两个阶段,烘漆前为磨削加工,烘漆后为精磨和研磨加工。

为减少热处理的影响,淬火工序应安排在粗精加工阶段之间,以便使淬火时引起的变形在精加工中予以纠正。为防止淬火时零件产生较大变形,精加工工序的加工余量应适当放大。烘漆不能放在最后工序,否则将会损坏精密加工表面。

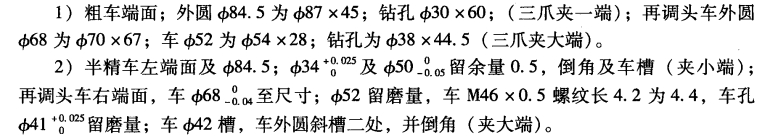

3.工艺路线拟订(www.daowen.com)

3)钻各端面轴向孔;钻径向孔;攻螺纹(夹外圆)。

4)淬火60~62HRC。

7)检验。

8)发蓝。

9)喷漆。

10)磨左端面,留研磨量,保证平行度0.05(右端面定位)。

11)粗研左端面,保证表面粗糙度为Ra0.16μm,平行度为0.005(左端面定位)。

12)精磨孔![]() 至尺寸(左端面定位,一次安装下磨削)。

至尺寸(左端面定位,一次安装下磨削)。

13)精研左端面达到表面粗糙度值为Ra0.04μm(左端面定位)。

14)检验。

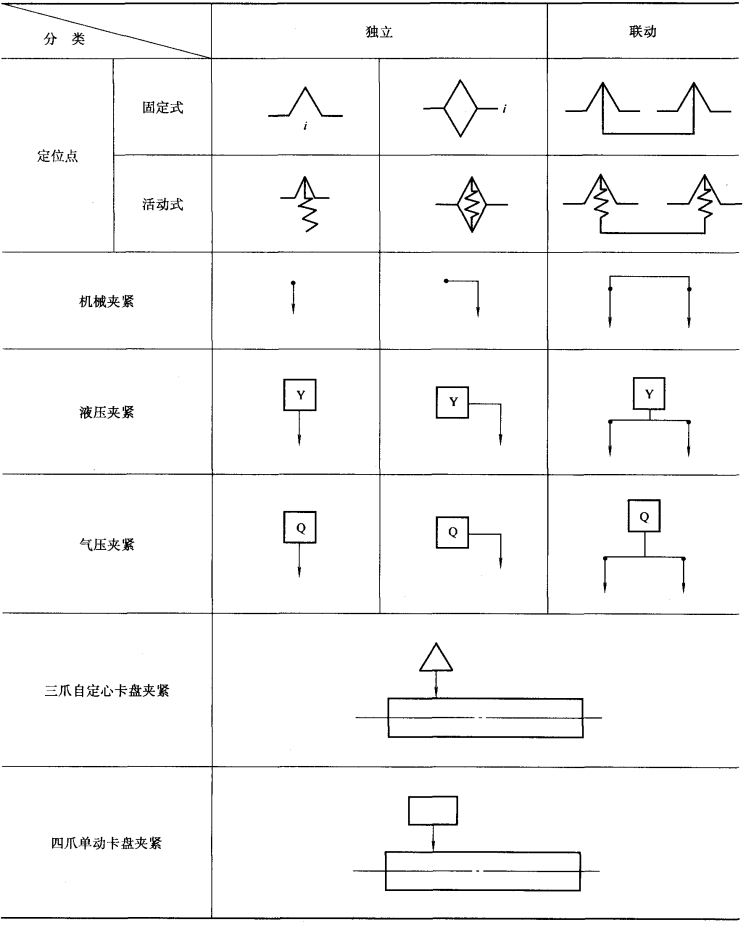

(五)填写工艺文件(定位夹紧符号见表2-15)

按照工艺规程的内容,填写工艺文件。

(六)切削用量与工时定额确定

表2-15 定位夹紧符号

注:i为消除的自由度数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。