劳动生产率是指工人在单位时间内制造的合格产品的数量或制造单件产品所消耗的劳动时间。劳动生产率是一项综合性的技术经济指标。提高劳动生产率,必须正确处理质量、生产率和经济性三者之间的关系。应在保证质量的前提下,提高生产率,降低成本。劳动生产率提高的措施很多,涉及到产品设计,制造工艺和组织管理等多方面。这里仅就通过缩短单件时间来提高机械加工生产率的工艺途径作一简要分析。由式(2-21)可知,提高劳动生产率的工艺措施有以下几个方面:

1.缩短基本时间

在大批大量生产时,由于基本时间在单件时间中所占比重较大,缩短基本时间的主要途径有以下几种:

(1)提高切削用量 增大切削速度、进给量和背吃刀量,都可缩短基本时间,但切削用量的提高受到刀具寿命和机床功率、工艺系统刚度等方面的制约。随着新型刀具材料的出现,切削速度得到了迅速的提高,目前硬质合金车刀的切削速度可达200m/min,陶瓷刀具的切削速度达500m/min。近年来出现的聚晶人造金刚石和聚晶立方氮化硼刀具切削普通钢材的切削速度达900m/min。在磨削方面,近年来发展的趋势是高速磨削和强力磨削。国内生产的高速磨床和砂轮磨削速度已达60m/s,国外已达90~120m/s;强力磨削的切入深度已达6~12mm,从而使生产率大大提高。

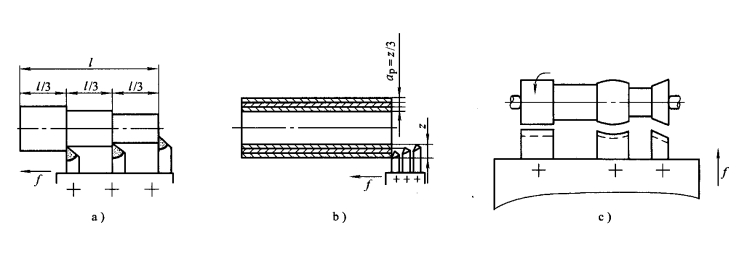

(2)采用多刀同时切削 在图2-76a中,每把车刀实际加工长度只有原来的三分之一;在图2-76b,每把刀的切削余量只有原来的三分之一;在图2-76c用三把刀具对同一工件上不同表面同时进行横向切入法车削。显然,采用多刀同时切削比单刀切削的加工时间大大缩短。

图2-76 多把刀具同时加工几个表面

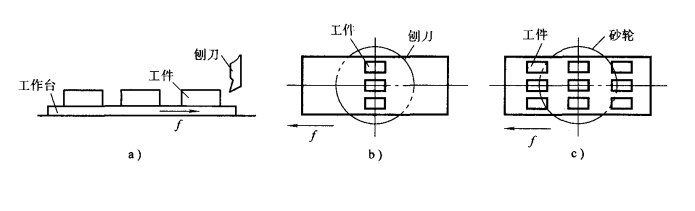

(3)多件加工 这种方法是通过减少刀具的切入、切出时间或者使基本时间重合,从而缩短每个零件加工的基本时间来提高生产率。多件加工的方式有以下三种:

1)顺序多件加工。即工件顺着走刀方向一个接着一个地安装,如图2-77a所示。这种方法减少了刀具切入和切出的时间,也减少了分摊到每一个工件上的辅助时间。

2)平行多件加工。即在一次走刀中同时加工n个平行排列的工件。加工所需基本时间和加工一个工件相同,所以分摊到每个工件的基本时间就减少到原来的1/n,其中n是同时加工的工件数。这种方式常见于铣削和平面磨削,如图2-77b所示。

3)平行顺序多件加工。这种方法为顺序多件加工和平行多件加工的综合应用,如图2-77c所示。这种方法适用于工件较小,批量较大的情况。

(4)减少加工余量 采用精密铸造、压力铸造、精密锻造等先进工艺提高毛坯制造精度,减少机械加工余量,以缩短基本时间,有时甚至无需再进行机械加工,这样可以大幅度提高生产效率。

图2-77 多件加工(https://www.daowen.com)

2.缩短辅助时间

辅助时间在单件时间中也占有较大比重,尤其是在大幅度提高切削用量之后,基本时间显著减少,辅助时间所占比重就更高。此时采取措施缩减辅助时间就成为提高生产率的重要方向。缩短辅助时间有两种不同的途径,一是使辅助动作实现机械化和自动化,从而直接缩减辅助时间;二是使辅助时间与基本时间重合,间接缩短辅助时间。

(1)直接缩减辅助时间 采用专用夹具装夹工件,工件在装夹中不需找正,可缩短装卸工件的时间。大批大量生产时,广泛采用高效的气动、液动夹具来缩短装卸工件的时间。单件小批生产中,由于受专用夹具制造成本的限制,为缩短装卸工件的时间,可采用组合夹具及可调夹具。此外,为减小加工中停机测量的辅助时间,可采用主动检测装置或数字显示装置在加工过程中进行实时测量,以减少加工中需要的测量时间。主动检测装置能在加工过程中测量加工表面的实际尺寸,并根据测量结果自动对机床进行调整和工作循环控制,例如磨削自动测量装置。数显装置能把加工过程或机床调整过程中机床运动的移动量或角位移连续精确地显示出来,这些都大大节省了停机测量的辅助时间。

(2)间接缩短辅助时间 为了使辅助时间和基本时间全部或部分地重合,可采用多工位夹具和连续加工的方法。图2-78所示为立式铣床上采用双工位夹具工作的实例。加工工件1时,工人在工作台的另一端装上工件2;工件1加工完后,工作台快速退回原处,工人将夹具转180°即可加工另一工件2。再如图2-79所示为立式连续回转工作台铣床,在工件加工的同时,工人在装卸区内装卸工件,使装卸工件的时间与加工的基本时间完全重合,因而能显著提高生产率。

3.缩短布置工作地时间

布置工作地时间,大部分消耗在更换刀具上,因此必须减少换刀次数并缩减每次换刀所需的时间。提高刀具寿命可减少换刀次数。而换刀时间的减少,则主要通过改进刀具的安装方法和采用装刀夹具来实现。如采用各种快换刀夹、刀具微调机构、专用对刀样板或对刀样件以及自动换刀装置等,以减少刀具的装卸和对刀所需时间。例如,在车床和铣床上采用可转位硬质合金刀片刀具,既减少了换刀次数,又可减少刀具装卸、对刀和刃磨的时间。

图2-78 双工位夹具

1、2—工件 3—两位夹具

图2-79 立式连续回转工作台铣床铣削

4.缩短准备与终结时间

缩短准备与终结时间的途径有二:一是扩大产品生产批量,以相对减少分摊到每个零件上的准备与终结时间;二是直接减少准备与终结时间。扩大产品生产批量,可以通过零件标准化和通用化实现,并可采用成组技术组织生产。单件小批生产复杂零件时,其准备终结时间以及样板、夹具等的制造准备时间都很长。而数控机床、加工中心或柔性制造系统则很适合这种小批量复杂零件的生产要求,使用这些机床和系统时,作为生产准备的程序编制可以在机外由专职人员进行,加工中自动控制刀具与工件间的相对位置和加工尺寸,自动换刀,使工序可高度集中,从而获得高的生产效率和稳定的加工质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。