在切削加工中,合理选择刀具几何参数是保证加工质量、提高效率、降低成本的最有效的途径。

(一)合理刀具几何参数的概念

刀具合理几何参数是指,在保证加工质量和刀具寿命的前提下,使生产率最高、成本最低的刀具几何参数。它包含以下内容:

1)切削刃的形状,如直线刃、折线刃、圆弧刃、波形刃、刀尖等。

2)切削刃的截面形状及参数,如锋刃、倒棱刃、消振棱等。

3)刀面形式及参数,如断屑台、卷屑槽、铲背等。

4)刀具切削角度,如前角、后角、主偏角、刃倾角、副偏角等。

以上几方面的内容是相互联系的,整体考虑进行合理选择,才能形成合理的刀具切削部分。

(二)选择刀具几何参数的一般原则

(1)考虑工件的具体情况 主要是工件材料的化学成分、制造方法、热处理状态、力学及物理性能(硬度、强度、塑性、韧性、导热系数、热容、熔点等),毛坯表面状况、工件形状、尺寸、精度、表面质量等。

(2)考虑刀具材料和刀具结构 主要考虑刀具材料的成分、力学与物理性能(主要是硬度、冲击韧性、耐磨性、热硬性、导热系数和热容等),还有刀具的结构形式,是整体式、焊接式或机夹式等。

(3)注意刀具各几何参数之间的联系 刀具的刀刃、刀面和角度之间均是相互联系的,要综合考虑它们各自的作用和影响后,分别确定其合理的参数,决不能孤立的、片面的看问题,去追求某一个指标。

(4)考虑具体的加工条件 要考虑机床、夹具的情况,系统的刚性及功率的大小,切削用量及切削液的性能等。一般情况下,粗加工着重考虑刀具寿命来选择刀具的合理几何参数;精加工主要考虑保证加工质量要求;对于自动线用刀具,主要考虑切削的平稳性,有时需要考虑断屑问题;机床刚性和动力不足时,刀具要锋利减小切削力。

(5)处理好刀具锋利性同强度和耐磨性的关系 在保证刀具足够强度和耐磨性的前提下,力求刀具锋利;在提高刀具锋利性的同时,要设法强化刀尖和刀刃。

(三)刀具几何参数的选择

1.前角的选择

(1)前角的功用 前角影响切削变形、切削刃的锋利性、强度和受力性质、刀具的散热、切屑的形态和加工质量等。前角增大,可使变形减小,切削刃更锋利,强度降低,散热体积减小,同时提高加工质量。

(2)合理前角的选择 工件材料的强度、硬度高时,选较小的前角,特别硬的工件,选很小的前角甚至是负值;加工塑性材料,尤其是加工硬化严重的材料,应取较大的前角;粗加工,特别是断续切削,承受冲击性载荷,或切削有硬皮的工件,为保证刀具的强度,应选择较小的前角,反之精加工要选择较大的前角;成形刀具为防止刀刃畸变,常取较小的前角;刀具材料的强度低、韧性差时,应取较小的前角;工艺系统的刚性差和机床动力不足时,要选择较大的前角;对于数控机床、自动机床和自动线用刀具,考虑刀具的尺寸及工作的稳定性,常取较小的前角。具体数值可参考金属切削手册。

2.后角αo的选择

(1)后角αo的功用 后角影响刀刃的强度、散热和锋利性、刀具的寿命,可减小切削中的摩擦。后角增大,可使刀刃强度和散热性降低,同时增加刀刃的锋利性,使摩擦减小。

(2)合理后角αo的选择 粗加工、承受冲击载荷的刀具,为保证刀刃强度,应取较小的后角;精加工时,为提高刀具寿命和加工质量,选择较大的后角。工件材料强度、硬度高时,取较小的后角;工件材料硬度低、塑性大或易加工硬化时,为减小摩擦提高加工质量,应选择较大的后角。加工脆性材料,由于变形小,切削力集中在刃区附近,宜取较小的后角。工艺系统刚性差时,宜出现振动,应取较小的后角;定尺寸刀具,为保证刀具刃磨后的尺寸变化小,精度保持性好,宜取较小的后角。

3.副后角 的选择(https://www.daowen.com)

的选择(https://www.daowen.com)

副后角的值通常等于后角;切断刀、切槽刀、锯片铣刀的副后角受刀具切削部分强度的限制,只能取很小的值,通常取1~2°。

4.主偏角κr的选择

(1)主偏角κr的功用 影响切削残留面积的高度及加工表面粗糙度,主偏角κr增大残留面积的高度及表面粗糙度增大;影响切削层公称截面的形状,切削刃的长度和单位切削刃上的载荷,主偏角κr增大时,切削层公称截面宽度减小,切削层公称截面厚度增加,单位切削刃上的载荷增大;影响三个切削分力的比例关系,主偏角κr增大,切削力和背向力减小,进给力增大;影响刀尖的强度和散热,主偏角κr增大,刀尖强度和散热降低;影响排屑方向和断屑效果,增大主偏角κr,形成窄而厚的切屑,容易折断,且在孔加工时有利于沿轴向排除。

(2)合理主偏角κr的选择 粗加工和半精加工,一般选择较大的主偏角,以减小振动、提高刀具寿命和采用较大的背吃刀量;加工硬材料时,如冷硬铸铁、淬硬钢等,为减小单位切削刃上的载荷,改善散热,提高刀尖强度和寿命,选取较小的主偏角;工艺系统刚性好时,减小主偏角可提高刀具寿命,刚性差时,应取大的主偏角,甚至大于等于90°,以减小背向力,减小变形和振动;对单件小批生产,由于一把刀需要加工多个表面,取通用性好的45°或90°。

5.副偏角κr'的选择

(1)副偏角κr'的功用 影响切削残留面积的高度,副偏角κr'减小,切削残留面积的高度减小;影响三个切削分力的比例关系,副偏角κr'增大,背向力减小;影响刀尖强度和散热,减小副偏角 ,可提高刀尖强度和散热。

,可提高刀尖强度和散热。

(2)合理副偏角κr'的选择 一般刀具在不引起振动的情况下,可取较小的数值(5°~10°);精加工刀具取较小值,必要时可取一段0°的修光刃,但修光刃的长度应大于进给量,通常取(1.2~1.5)f;加工高强度高硬度材料或断续切削时,应取较小的副偏角(4°~6°);切断刀、锯片铣刀等取很小的副偏角(1°~2°)。

6.刃倾角λs的选择

(1)刃倾角的功用 影响切削刃的锋利性,刃倾角增大使切削刃钝圆半径减小,锋利性增加;影响切屑流出方向、刀尖强度和散热;影响切入的平稳性、切削刃的工作长度和切削分力的比例。

(2)合理刃倾角的选择 加工一般钢材和灰铸铁粗车取0~-5°,精车取0~5°,有冲击振动时取-5°~-15°,冲击特别大时可取-30°~-45°;车淬硬钢取-5°~-12°;工艺系统刚性不足时,一般不用负刃倾角;微量切削、精车孔和精刨时,常采用大刃倾角45°~75°。

7.刃形的选择

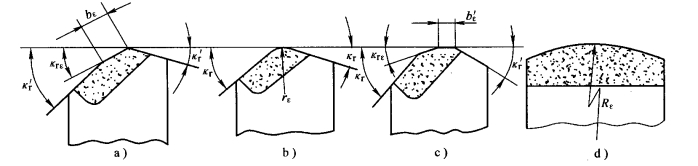

(1)刃形的种类及功用 在基面上常见的刃形如图1-27所示,有直线刃、圆弧刃、水平修光刃、大圆弧刃等。不同的刃形在切削中的作用也不同,折线刃(过渡刃)可增强刀尖强度和散热,提高刀具寿命;圆弧刃可提高刀具寿命和改善加工表面质量;波形刃可提高刀具的抗振性,改善切屑形态等。在正交平面上如图1-28所示,有锋刃、倒圆刃、负倒棱刃、消振棱刃、刃带等。倒圆刃、负倒棱刃增加切削刃的强度和散热;消振棱刃主要是减小振动,增强切削刃;刃带主要是减小刀具的径向磨损量,保持刀具的尺寸精度,增强切削刃,还具有支承、导向和消振的作用。

(2)合理刃形的选择 选择基面上的刃形,通常为了刃磨简便多用直线刃。在刀尖强度和散热较差时,一般为粗加工,由于刀尖处的切削力和切削热比较集中,为了提高刀具的寿命,常采用过度刃,以强化刀尖,一般过度刃偏角近似为主偏角1/2,过度刃长度为(0.5~2)mm或取(1/4~1/5)ap。在精加工时,为了提高加工质量又增强刀尖强度和散热,常磨出修光刃即在副刀刃上靠近刀尖处磨出一小段副偏角等于零的刀刃,取 =(1.2~1.5)f。

=(1.2~1.5)f。

图1-27 基面上常见切削刃的形式

a)直线刃 b)圆弧刃 c)水平修光刃 d)大圆弧刃

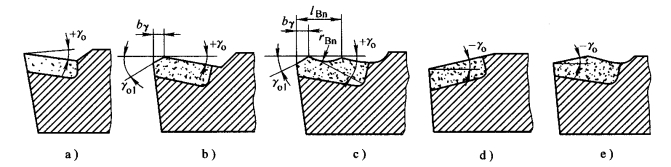

图1-28 正交平面上常见切削刃的形式

a)锋刃 b)倒圆刃 c)倒棱刃 d)消振棱刃 e)刃带

选择正交平面上的刃形,为了简单方便通常采用锋刃;粗加工时,为增强刀刃强度和散热,可采用倒圆刃或负倒棱刃,一般倒圆刃rn<f/3,轻型倒圆rn=0.02~0.03mm,一般形倒圆rn=0.05~0.1mm,重型倒圆rn=0.15mm;负倒棱刃一般取bγ1=(0.3~0.8)f,γo=-10°~-15°。刃带是在靠近切削刃的后刀面上磨出后角等于零的窄棱面,其参数与刀具的类型有关,一般铣刀取0.02~0.03mm,铰刀取0.05~0.03mm,拉刀取小于等于0.05mm。

刀具合理几何参数是相对的,它取决于实际的加工条件,不同的加工条件有不同的数值,且各参数之间存在着相互依赖、相互制约的关系。因此,选择刀具合理几何参数时,要联系实际,认真分析各参数之间的关系以及对加工过程的影响,初步确定各参数匹配的方案,通过几次反复的实验、修订后才能确定,决不能孤立的、片面的去追求某一个指标,否则会产生相反的效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。