(一)工件材料的加工性

工件材料的加工性是指工件材料被切削加工的难易程度。难切削的工件材料,其加工性差,反之亦然。衡量工件材料加工性的指标与加工的性质、要求和条件有关,有刀具寿命指标、加工表面质量指标、切削控制难易程度指标、切削温度和切削力指标等,其中刀具寿命指标最常用。

刀具寿命指标用相对加工性Kr表示。相对加工性Kr是以45钢(170~229HBW,σb=0.637GPa),刀具寿命为60min所允许的切削速度v60为基准(记作vo60)是其他材料的v60与vo60的比值,即显然,Kr>1时该材料比45钢易加工;当Kr<1材料相对45钢难加工。在生产中,对于难加工材料,常采用热处理,合理选择刀具材料、刀具几何参数、切削用量等措施来改善其切削加工性。

![]()

(二)切屑的控制

1.切屑形状的种类

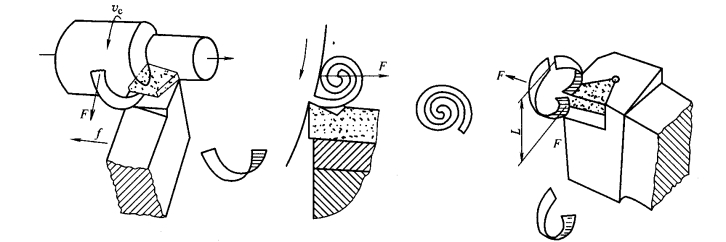

如图1-23所示,分为带状切屑、螺卷状切屑(长螺卷、短螺卷)、C状切屑、发条状切屑、崩碎切屑等。

图1-23 切屑形状的种类

2.切屑的卷曲

切削层金属在刀具前刀面的作用下,产生剪切滑移变形后,在前刀面上流动。如图1-24所示,切屑在前刀面上流动时,由于第Ⅱ变形区的变形,切屑底层的金属变形最严重,因而被拉长,于是切屑在流动的同时便向上卷曲,其应力为σⅠ,半径用Rch表示。

图1-24 切屑的卷曲(https://www.daowen.com)

在切削过程中,切屑层金属经过严重的塑性变形,其塑性降低,硬度提高,脆性增大,为切屑的折断在内部作了准备。

3.切屑的折断

切屑层金属经切削变形后,产生的变形应力σⅠ称为第一阶段的变形应力。对于塑性材料来说,第一阶段的变形应力σⅠ一般达不到材料的强度极限,即切屑不会断裂。如图1-25所示,如果切屑在流出的过程中碰到障碍物,使其产生一个附加力矩,其产生的应力σⅡ称为第二阶段的变形应力。如果σⅠ+σⅡ≥σb,切屑将折断或处于临界状态。

任意的断屑不是我们的目的,我们的目的是按我们的要求去断屑,即按我们要求的形状、尺寸、时间等去断屑。这就要求我们控制好第二阶段的变形应力σⅡ,使σⅠ+σⅡ=σb,切屑处于临界状态,然后碰到障碍物或由于自重的增加而折断。控制σⅡ是通过断屑台或断屑槽来实现的,断屑槽的形式如图1-26所示。

图1-25 切屑的折断

图1-26 断屑台和断屑槽的形式

影响切屑折断的因素主要有:

1)工件材料的塑性和韧性越大、强度越高,切屑越不容易折断。

2)切削用量中,进给量增加,切屑厚度增加,弯曲应力增加,切屑较容易折断;背吃刀量ap减小,过渡刃和副切削刃的切削作用增强,使切屑流向待加工表面而相碰撞易折断,如背吃刀量ap增大,进给量减小,切屑呈薄而宽形状,切屑折断较困难。

3)刀具参数中的主要影响因素是,主偏角κr增大,切屑厚度增加,切屑卷曲的应力增加,切屑折断较容易。刃倾角λs是控制切屑流向的重要参数,刃倾角λs是正值时,切屑流向待加工表面,或背离工件后与刀具的主后刀面相碰,形成“C”状切屑,也可能呈螺卷形屑而后甩断;刃倾角λs是负值时,切屑流向已加工表面或过渡表面,然后碰撞折断呈“C”或“6”状切屑。

4)断屑槽尺寸参数中宽度和反屑角是影响断屑的主要因素,宽度减小、反屑角增大均使切屑的卷曲半径减小,弯曲应力增大而易折断。但宽度过小或反屑角过大容易造成闷屑,使切削力和切削温度增加,且会引起振动。通常宽度按式LB=(10~13)hD选择;反屑角δB按槽形选择,折线形δB=60°~70°,直线圆弧形δB=40°~50°,圆弧形δB=30°~40°,一般断屑槽的圆弧半径rB=(0.4~0.7)LB。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。