深水完井技术的特点是高产量、长寿命、完井智能控制。深水完井设计的关键技术包括地层出砂预测技术、防砂方式设计、完井管柱的配管设计、智能完井控制技术和深水完井井下作业技术等,其中与常规水深完井设计相比,防砂设计、完井管柱设计、智能完井技术是深水完井技术与常规完井技术的主要不同。

4.1.2.1 深水完井防砂设计技术

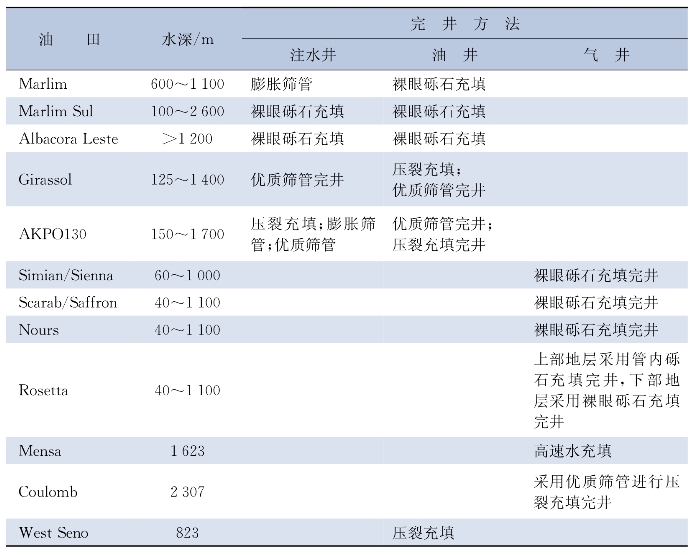

深水完井追求高稳定产量、长生产期和低成本,由于经济的考虑,深水井都是高产井,由于产量高,一般都会面临地层出砂的问题,因此深水完井一般都会考虑进行防砂设计,砾石充填(包括压裂充填)是主流的深水完井防砂方法,其次是裸眼直接下高级优质筛管防砂,射孔直接完井较少。深水主要用到的防砂方法(表4-3)包括:

①砾石充填防砂完井。

②膨胀筛管防砂完井。

③高级优质筛管防砂完井(往往配合砾石充填进行防砂)。

表4-3 深水完井防砂方案设计

4.1.2.2 深水完井管柱设计技术

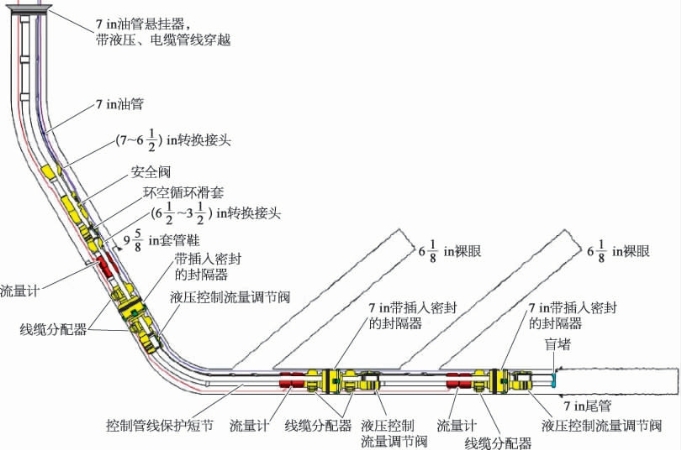

深水完井的管柱设计以安全、高可靠性、多功能、智能控制为特点,作业方面要保证完井作业过程中对井筒的安全控制,功能方面应该具备井下生产状态的远程监控,能够尽量减少修井频率。如图4-1所示,典型深水完井管柱设计包括以下几方面:

1)完井安全屏障设计

一般在完成下部防砂之后,采用油层隔离阀(对单一油层)和环空油层隔离阀(对多油层),以保证下部储层井段流体被安全隔离,使其在上部井段进行完井时不至于上蹿到地面。实际上,与常规完井的安全阀不同,该安全屏蔽是在完井作业过程中的安全防线,安全阀则是生产过程中的安全防线,即深水完井在完井阶段比常规完井多一套安全屏障。

图4-1 典型深水完井管柱设计

2)智能完井管柱设计

实现井下多产层的选择和流量监控,调整多油层开发模式;常规条件下,井下生产状态的调整都是通过钢丝作业实现的,实际上在井口易于进入的情况下,实施井下作业是一种相对简单、低风险、低成本的方案,但是随着深水水下完井及大位移完井的数量激增,传统的钢丝或柔性管作业方法在经济和技术层面上都出现了问题,经济上首先需要动力定位的深水辅助船作为工作平台,但这些船只的成本过高;技术上从深水海底井口(海面以下数千米处)将电缆或连续油管下入井筒的程序太过复杂,尤其是沿着大斜度井筒,利用连续油管或钢丝操作井下控制阀也存在一定的技术风险。为了避免频繁的修井作业、实现井下生产状态的远程控制,深水完井一般都会考虑采用智能完井技术,该技术由安装于井下的监测仪和流量控制阀,实现井下流量的控制和生产状态的任意切换。

3)上部安全阀设计和油管尺寸设计

即安全阀的设计和油管尺寸的选择。

4.1.2.3 智能完井技术

智能完井技术是深水完井区别于常规完井的主要技术,也是深水完井在技术上最大的挑战。智能完井系统通过对井下生产层流体参数的监测(压力、温度、流量等)和控制,能够根据油井生产情况,以远程控制的方式,对油层进行实时监测控制。智能完井系统分为两部分:井下状态监测系统和井下流量远程控制系统。井下状态监测系统主要利用安装于井下的传感器和仪表,通过通信系统传输到地面,监测井下流体动态参数;井下流量远程控制系统主要借助液压或电力系统实现对井下流量控制阀的开关调整,以实现对生产状态的控制。井下流量远程控制系统是智能完井与常规完井最大的不同,它能够实现生产层井下工具的远程调控,无须通过钢丝或有管作业、无须停产即可实现油井动态的调整,不仅减少了生产调整、生产测试带来的停产损失、相关的作业费用和作业风险,减少深水作业成本和风险,还可以优化生产、加速生产、提高采收率,能够根据井下参数反馈和进行井下流量控制,使得运营商可以优化油藏性能、提高油藏的管理能力。

1)利用智能完井技术的必要性

利用智能完井技术开展井下流量测量和控制的必要性,主要体现在以下几个方面:(https://www.daowen.com)

①针对多产层、多分支井,需要对各个储层分别进行监测以指导生产方式的选择,但是在地面进行的三相流测量无法识别各个储层的实际油、气、水产出情况。

②地面多相流测量也无法准确反映井下的实际情况,尤其对于含有气体的油井,沿程井筒温度和压力的变化对油气水的含量影响较大,如果由地面测出的流量直接迭代并推算,井下多相流量将造成较大偏差。

③通过安装多个井下流量计,能够准确地反映井下各产层的情况,可以有效地识别早期出水储层,提早做好调整,保护油气藏。

2)井下流量控制方案设计

井下流量控制由地面设备、控制管线和井下设备三部分组成。地面设备包括液压信号发生器和控制计算机;控制管线传送液压动力、液压信号和井下电力及信号;井下设备包括井下解码和井下流量有级控制。系统采用3根液压管线控制井下6层的控制方案,即可控制井下产层最多为 ,地面须采用3个液压泵为每根管线提供液压信号和液压动力,管缆由3根控制液压管线和3根高温电缆铠装而成。井下设备主要由液压解码器和井下流量控制模块组成。

,地面须采用3个液压泵为每根管线提供液压信号和液压动力,管缆由3根控制液压管线和3根高温电缆铠装而成。井下设备主要由液压解码器和井下流量控制模块组成。

(1)地面液压信号发生器设计

井口信号发生系统同时提供液压信号和液压动力。信号由无效信号和有效信号组成。系统设置一个门槛压力,若低于门槛压力,系统则认定为无效信号或者为杂散信号,对井下系统不起作用,避免产生误动作。有效信号指系统压力达到一定值时,井下系统将这个压力认定为有效信号。有效信号根据压力大小分别表示门槛压力信号、高压信号。这样系统可识别三个压力信号,即无效压力信号、门槛压力信号和高压信号。

(2)井下液压解码器设计

井下液压解码器设计旨在利用有限的液压管线,实现尽可能多的目的层位置的选择。利用n条液压管线,实现对井下 个生产层位识别动力液引导。以3条液压管线为例,通常条件下,仅能实现对2个井下生产层位的选择和控制,如果使用该解码装置,则可以对井下最多6(

个生产层位识别动力液引导。以3条液压管线为例,通常条件下,仅能实现对2个井下生产层位的选择和控制,如果使用该解码装置,则可以对井下最多6( )个生产层位的选择和控制。

)个生产层位的选择和控制。

液压解码器由两个液控的二位二通阀组成,它可以识别不同的压力指令序列,根据不同的指令将动力液引向目的层位,压力指令根据液压解码器的设计预设压力信号,不同的压力信号序列对应不同层位的操作。

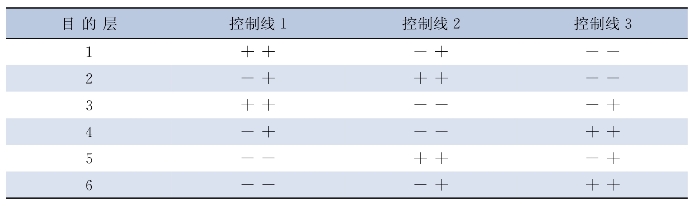

图4-2为智能井井下解码层位选择原理图。每一层只采用2条液压管线参与解码,每个层位由2条液压管线进行控制。由不同的控制管线组合12(1和2液压控制线路)、23、13可以把6个生产层分为3个层组:第1层和第2层、第3层和第4层、第5层和第6层,每个层组由相同的两条线路进行控制。如第1、2目的层均由线路组合12进行控制,第3、4目的层均由线路组合23进行控制,第5、6目的层均由线路组合13进行控制,要区分其中的两个目的层,只须施加不同的压力序列信号即可。6个目的层位采用的液压控制线和压力指令施加的序列即层位控制原理见表4-4。如表中所示,如果要对第1目的层进行控制,可以先对管线1施加数字压力信号,然后再对管线2施加数字压力信号。

图4-2 智能井井下解码层位选择原理图

通过向不同的液压管线发送不同的压力序列,由井下液压层位选择解码器识别来自不同管线的压力序列指令,按照预先设置的层位对应的指令,将动力液引向需要进行操作的控制阀腔内,实现目标层位的选择和控制。

表4-4 层位控制原理

注:“++”表示首先加压,然后保持压力;“-+”表示先不加压,然后再加压;“--”表示不加压。

(3)井下阀位控制器设计

井下阀位控制器由锁紧液缸控制器、井下多位流量控制器、井下电子模块部分组成。井下解码器选择性打开要进行流量控制的地层并将动力传递到相应的动作腔室,锁紧液缸打开,关闭多位流量控制器的液路,启闭主液缸的液压锁紧机构;多位流量控制器实现井下流量控制位置;井下电子模块功能包括井下位移传感器测量井下位置,井下单片机实现井下数据采集及控制等运算,实现井下位置闭环控制。

(4)流量控制阀开度监测系统

井下流量控制阀开启度的控制通过位置锁紧机构和阀套位移传感器实现监控,当滑套达到指定的位置时,需要保持滑套的位置。通常采用液压锁紧机构关闭液压控制系统并保压,使滑套稳定在指定的位置。传感器组将采集到的井下阀门的位移信号转化成微电量,经过信号处理电路转化为0~5 V标准信号。微处理器将对该信号进行采集转换,并把多次采集的值进行平均值运算,进行数字滤波处理,最后将传至地面接收系统。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。