按照国家海洋局的要求,800 m水深以内,或者水深超过800 m但是政府有特殊要求的油气井,在实施永久弃井前,必须清除泥线以上的构筑物,且必须对水下井口系统从泥线下4 m左右进行切割,并将其从海底清理回收到平台上,这就是深水水下井口系统的切割回收。

深水水下井口切割回收作业是在弃井前、准备拖离平台时,井口头内各层套管被取出并起出隔水导管和防喷器系统后,高压井口头裸露在海水中进行的,是无隔水导管深水水下作业的一部分。由于作业水深大、作业环境恶劣,因此深水水下井口切割回收的作业难度大,需要专业的技术与装备。

一般情况下,海底结构物以及井下管柱的切割方式主要有爆破切割、化学切割、磨料射流切割、钻粒缆切割、机械式割刀切割(简称“机械式切割”)、外悬挂式水力割刀切割(简称“外悬挂式切割”)等。爆破切割的断口极不规则,而且可能对海底生态环境造成损害、带来环保问题。化学切割过程中会产生有害物质,目前在油田开发中的使用受到限制。钻粒缆切割仅能用于外表面切割。国内磨料射流技术发展较快并且已成功用于实际浅水弃井作业中,但是要用到深水切割大套管,还有大量问题需要克服,目前尚无法用于深水弃井作业。真正可以用于深水油气田水下井口切割作业的主要有机械式切割、外悬挂式切割。

机械式切割用于较浅水深,切割单层套管时效果较好,但切割多层管柱的效率很低,特别是当水深较深时,由于海流的作用,在切割过程中钻杆的振动比较大,刀具易偏心,容易发生切割事故而无法完成切割作业。机械式切割又包括机械式座压切割和机械式提拉切割,其中机械式提拉切割部分解决了水深带来的作业难题,因此可用于较深水深的切割作业。

外悬挂式切割能够平稳地切割多层套管,而且水力割刀的驱动动力在水下(采用螺杆马达),因此受水深的影响很小,即使是在套管不同心的状态下,切割效果也很好,因此目前国内外的深水平台弃井作业普遍采用外悬挂式切割工具。

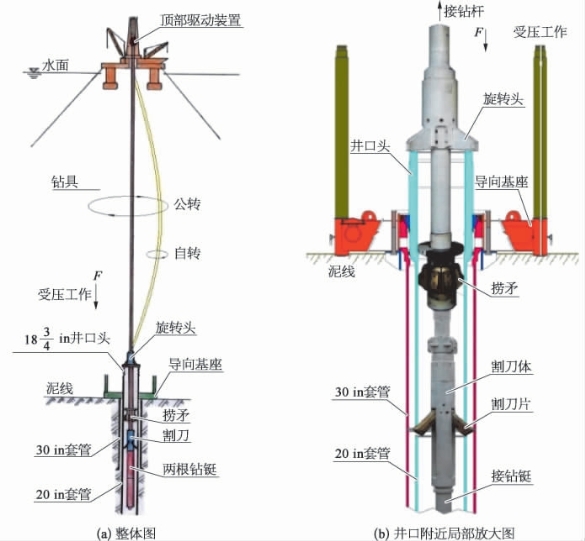

对于小于300 m水深的水下井口弃井切割作业,可采用较简单的切割管柱压住井口头的机械式座压切割,采用的切割工具和工艺比较简单,如图2-29所示。

在切割钻柱受压弯曲的环境条件下,靠钻柱一部分重量压住旋转头压在高压井口头上,靠钻柱转动带动割刀实施对井口导管的机械式切割。

1)机械式座压切割缺点

①在无隔水导管约束环境下,受压弯曲钻柱自转并公转形成弯曲甩动,并可能造成钻柱沿轴向伸缩的纵向振动。当某一激励与钻柱自身的固有频率接近时,会发生钻柱位移场突变的共振现象,其交变应力和振幅的变化容易导致断钻具事故发生。

②由于旋转头与高压井口头之间没有相对固定关系,切割过程中刀具晃动大,不易扶正,不能保证刀片在一个水平面上切割,容易对管体形成椭圆切口,而且刀片受力不均,极易卡蹩,割刀工况十分恶劣。

③旋转头位置与20 in内捞矛位置的长度配置烦琐且不精确,造成捞矛挡环顶着高压井口内台肩进行切割,捞矛极易磨损碰撞井口头内密封面,造成高压井口头报废损失。

④容易造成捞矛捞不住,或捞矛易卡在高压井口头内捞住而不易卸脱的问题。

⑤容易发生井口头割断后的倾倒或导向基座连同导向绳缠绕在一起的问题,造成打捞困难。

⑥当20 in套管割断,而30 in导管未断完,需要换刀时,常发生刀片蹩进割缝内被卡死而起钻换刀难的问题。

图2-29 机械式座压切割水下井口示意图

⑦切割钻柱受风浪流影响严重,天气条件往往增加了许多非生产时间。

对于水深较浅的水下井口弃井切割作业,尽管座压切割有诸多问题,但其钻具短、甩动半径不大,因此当海洋环境条件较好、作业者经验丰富时,仍可较好地完成水下井口的切割作业。而在深水井中,钻柱受压弯挠度太大,座压切割办法不再可行。因此,水下井口系统座压切割回收技术可用于浅水,无法用于深水。

2)外悬挂式切割优点(www.daowen.com)

机械式提拉切割的核心是一套结构较为复杂的外悬挂式切割回收工具。该系统靠特制的外悬挂器卡挂在水下井口头上,上部钻柱处于受拉状态,钻柱旋转时永远处于垂直状态,甩动半径小,作业平稳,从而克服了座压切割带来的问题。

外悬挂式井口切割回收工具系统具有如下优点:

①提拉切割时,外悬挂工具的卡爪在受控状态下抱紧![]() in高压井口头,切割钻柱处于受拉状态,避免过大弯曲甩动问题发生;切割钻柱与水下井口系统连为一体,钻柱下部的纵向振动变小,切割平稳,对中性好,切割效率高,从而减少了椭圆切口、井口割断倾倒等问题。

in高压井口头,切割钻柱处于受拉状态,避免过大弯曲甩动问题发生;切割钻柱与水下井口系统连为一体,钻柱下部的纵向振动变小,切割平稳,对中性好,切割效率高,从而减少了椭圆切口、井口割断倾倒等问题。

②钻柱处于提拉状态的动力切割,作业平稳、高效、安全。

③高压井口头内密封面得到很好的保护,不会有磨损撞击破坏密封面问题发生。深水高压井口头的重复使用可大大降低设备费用。

④由于切割钻柱下部有伸缩短节,可有0.5 m活动伸缩距,便于刀片的收拢和防卡,中途换刀快捷、方便、安全。

⑤外悬挂工具就是提捞工具,免去了捞矛打捞作业的复杂和不安全问题发生,而且工具从井口系统解脱容易,提升回收安全可靠。

⑥风浪流对该切割工具影响小,提高了对恶劣天气条件的适应性,减少了非生产时间。

机械式提拉切割仍然需要采用顶驱作为动力,切割时钻柱仍然需要转动。虽然钻杆受拉而不受压,但是钻杆在海流的作用下仍然会发生弯曲,所以仍然会造成一定的甩动,或因井口不正对时连接丝扣处受到交变应力作用,仍然会带来一些问题。因此,在此基础上,国外又对水下井口切割工具进行了改进,采用螺杆马达作为动力。由于螺杆马达位于井口内,动力切割由液力驱动螺杆马达带动割刀实施切割作业,受力状况优于机械式提拉切割。这时钻杆的作用是下入切割工具、提供高压钻井液通道(驱动螺杆马达)并且回收切割工具和井口。

综上所述,切割回收方式的选择,无论浅水、深水还是超深水,均已基本摒弃老式的座压切割方式,而选用外悬挂式切割回收。结合考虑经济性因素,对不同水深可采用不同的切割回收方式:对于水深小于800 m的弃井切割作业,宜选用机械式提拉切割(顶驱或转盘驱动);而大于800 m水深时,则选用动力切割方式。

3)外悬挂式切割国产化特点

中国海油和远东石油公司根据国内作业需求,实现了外悬挂式动力切割工具的国产化,如图2-30所示。

外悬挂式切割国产化特点如下:

①设计采用提拉与下压双程序径向离合器。在提拉切割作业实践中,当508 mm表层套管割断后,磨削并张开刀杆切割762 mm/914 mm导管时,高压井口头与低压井口头连接卡簧滑脱致使高压井口头连同割断的508 mm套管一起被拔出的情况,占了总作业量60%以上。要将水下井口系统全套切割完整体提捞上来,必须把508 mm套管连同高压井口头插回低压头内,再次锁紧卡簧,继续切割外层大导管。此时为防止再拔出就只能在高压井口头加压的状态下实施切割作业,单轴向离合只能提拉作业,无法实施下压切割作业。为此改进设计了径向拉压双程序离合装置,解决了这个问题,在南海深水弃井作业中发挥了很好的作用。

②外悬挂器系统同时配套水下旋转头和动力螺杆。当实施机械式切割时,用顶驱或转盘带动钻柱旋转驱动水力割刀切割,必须在外悬挂器芯轴上与钻柱之间组配水下旋转头,用于传递扭矩和循环液流;而当实施动力切割方式时,必须用螺杆马达替换外悬挂器芯轴。支撑外悬挂器重量施加在螺杆外壳体上,就要有与外悬挂器内腔配合的提放结构设计,并且该位置与下部割刀系统配长要满足割口在泥线下4 m的要求。

图2-30 国内研制外悬挂式切割工具现场作业

③增加标记套和环形滤网,改进了水力割刀、滚轮扶正器,进一步提高了切割的稳定性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。