为了解决深水钻井中窄压力窗口等难题,业界提出并发展了双梯度钻井技术。该技术的主要目标是在保持井底压力不变的前提下,减小深水浅层段井筒的环空压力,以减小或消除海水段带来上覆地层压力降低的影响,有效扩大钻井安全密度窗口。

双梯度钻井始于20世纪60年代后期,当时作业者寻求在300 m水深进行作业的方法。20世纪80年代后期,康菲石油公司为一种采用海水动力涡轮驱动海底泵的双梯度钻井方法申请了专利。从此以后,很多不同的方法被用于尝试实现双梯度钻井。尽管其中一些方法并不严格符合双梯度的范畴,但一个共同的目标是深水浅层井筒的环空压力尽可能实现类似于将钻井平台放在海床上的等效效果。

双梯度钻井的方法主要分为无隔水管钻井、海底泵举升钻井液钻井和双密度钻井三类。其中海底泵举升钻井液方法中使用的海底泵类型和驱动动力也可分为三种,即海水驱动隔膜泵、电力驱动离心泵和电潜泵。双密度钻井按照注入流体的不同又可分为注空心球、注气和注低密度流体三种方法。在海底泵举升钻井液钻井中可以使用隔水管,也可以不使用隔水管。而双密度钻井方法需要隔水管,无须使用海底泵,从而减少了海底装置的数量。

2.3.2.1 双梯度钻井与其他控压钻井技术的区别

尽管目前双梯度钻井还没有严格的定义,但双梯度钻井因其独有的以下特征而区别于其他控压钻井技术:

①在所有的钻井和固井作业场景中,井筒压力在泥线处被隔离;即使双梯度系统被用于单梯度钻井,井筒压力隔离依然适用。

②采用单独的泥浆返回管线而不是传统的用隔水管环空来返回泥浆。

③使用至少两种密度的钻井液。井底至泥线使用较高密度的泥浆,泥线到海面部分不使用隔水管或者在隔水管中填充与海水等密度的钻井液。

双梯度钻井井筒压力能更好地匹配地层压力窗口,消除水深对上覆岩层造成的欠压实,其在窄压力窗口钻井时具有明显的优势。

2.3.2.2 工艺类型的双梯度钻井技术

鉴于双梯度钻井的技术优势,世界主要的油气公司和钻井服务商在双梯度钻井系统试验和商业化方面做出了巨大努力,发展了不同工艺类型的双梯度钻井技术,包括无隔水管泥浆回收、隔水管钻井液稀释、控制钻井液液位和海底泵举升等类型。

1)无隔水管双梯度钻井

无隔水管双梯度钻井技术在钻井过程中不采用常规隔水管,钻杆直接暴露在海水中,依靠安装在海底井口的吸入模块隔离井眼返回泥浆和外部海水。该系统作业时,泥浆由海面泵送入钻杆,经钻杆到达井底,冲击破碎岩石并携带岩屑由井眼环空上返,在环空顶部经吸入模块进入海底举升泵,岩屑和泥浆在海底泵作用下通过泥浆返回管线返回钻井平台,经海面泥浆处理系统处理后重新进入泥浆循环系统,可有效节省泥浆用量。

从实现功能来讲,无隔水管双梯度钻井属于双梯度的一种实现方案,泥浆在海面泥浆泵的作用下经钻柱抵达井底,产生压力损耗,在上返回路中,由于海底泵在海底处的增压作用,泥浆从井底到钻井平台的返回回路中以海底面为分界线,压力梯度曲线分为两段,因回路中泥浆密度不变,理想情况下两段曲线保持平行。

无隔水管双梯度钻井系统由常规钻井装备和具有特殊用途的专用钻井设备组成,其中泥浆回收系统是该系统的关键和核心,主要包括海底泥浆吸入模块、海底举升泵模块、泥浆返回管线、控制系统、海底锚定系统等。

海底泥浆吸入模块与海底井口基盘或低压井口头连接,主要由外壳体、内部旋转轴承、支架、海底照明及录像装置等组成,其主要功能是隔离环空顶部和外部海水,提供泥浆返回管线、控制及通信信号的接口。

海底举升泵模块主要包括若干串联或并联的圆盘泵、水下变频驱动电机、压力流量检测与控制接口、泥浆返回管线快速接口、入口和出口阀门、压力传感器等。其主要功能是为上返岩屑和泥浆提供动力。其入口通过软管与海底泥浆吸入模块相连,其出口通过泥浆返回管线与海面设备相通。(https://www.daowen.com)

控制系统包括压力传感器、工艺流程控制器等,其作用是利用压力传感器检测到水下泥浆泵系统内环空和外部静水压力差信号,通过变频装置调节电机转速以维持水下泥浆泵内部压力恒定,实现井眼环空压力控制。平台上的两个控制室,一个是人员工作区兼操作站,另一个内置有变速驱动装置、变压器、过滤器、控制系统等。动力供应系统通过变压器提供电力。所有控制系统都连接到该控制室,用来监控和维持稳定的环空压力。

泥浆返回管线主要提供岩屑和泥浆返回钻井平台的通道,同时作为节流和压井管线、海底控制电缆等的附着体。返回管线要能承受自身及所附着件重力,又要抵抗海洋环境载荷,还要具有防海水和泥浆腐蚀能力,同时其直径尽量大一些以减少摩擦损失和能量损耗。在深海泥浆返回管线中,上部管线的内外压差较小,但需要承受整个管线的载荷;下部管线虽然承受的载荷较小,但内外压差较大。因此,在管线的选用上须根据不同的工作环境区别考虑。设计时可在返回管线上布置浮力块以及钢丝绳等,降低返回管线承载,保证其可靠性和安全性。

该设备安装在钻井平台甲板外缘,在平台外侧下入安装海底泵模块等月池无法通过的设备模块,提供平台控制室和海底模块间控制与动力的连接,连接及下放泥浆返回管线、海底控制线缆等。

根据系统作业水深及钻井目标不同,系统配置有所区别。在采用以上各种关键装备的同时,需要对钻井平台相关装备进行改造,在实现无隔水管钻井的要求下最大限度地利用原有设备,降低钻井成本,提高经济效益。

2)海底泵双梯度钻井

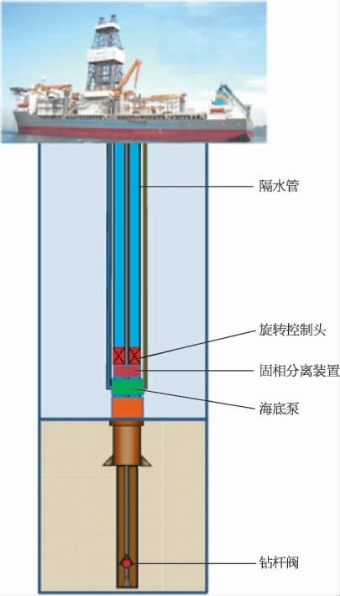

海底泵技术是一种机械泥浆举升技术。这类系统利用一个位于海床上的泥浆举升泵,将返回泥浆分流到一个独立的小直径返回管线中进而泵回海面。20世纪90年代,对于该项技术的热切期待促成多个联合工业项目同时开展,不同的海底泵设计得以开发和现场测试。其中唯一商业化的产品是GE公司的泥浆举升泵(mud lift pump,MLP),它起源于这些联合工业项目中的海底泥浆举升钻井。MLP系统通常配备3~6个高分辨率的海底隔膜泵。与内燃机类似,隔膜泵也工作在循环模式下,来自船上的高压海水在隔膜泵中驱使泥浆回到船上。在泥浆举升钻井中,隔水管中充满与海水等密度的液体;井筒返回泥浆通过海底旋转控制头从隔水管分流,并最终通过一个独立的泥浆返回管线回到钻井船上。海底旋转控制头是井筒和隔水管之间的机械屏障,通过环空摩阻压力管理可以静态或动态地维持井底压力恒定。通常,MLP坐在LMRP上,其运行与防喷器相互独立。这使得井控作业、防喷器紧急脱离与常规钻井相似。图2-28描绘了海底泵双梯度钻井系统的构成。

MLP系统有两种操作模式:恒定压力模式或恒定流量模式。恒定压力模式是MLP的标准操作模式。压力传感器监测MLP入口处的泥浆压力,控制软件操纵MLP的运行使入口压力达到操作人员设定的压力值。如果平台泥浆泵流量加大,隔膜泵的循环速度会自动加快以维持压力恒定。由于特殊设计的海底旋转控制头可以承受较大压力,MLP系统可以适应井底压力较大范围的变化。恒定流量模式在发生井侵时工作,MLP与平台泥浆泵协同运行来终止井侵,此时MLP入口压力会持续增加直至井侵得到控制。

图2-28 海底泵双梯度钻井系统

在双梯度钻井作业中,MLP维持一个较低的入口压力,这是因为隔水管中充满了与海水等密度的液体,更大的压力梯度是从泥线开始并贯穿井筒的。海底旋转控制头将隔水管与井筒隔离开来。当平台泥浆泵的流量逐渐降低到零时,减小的环空摩阻压力会使位于海底旋转控制头之下的MLP入口压力增加。MLP控制系统中的环空摩阻压力管理功能自动维持井底压力(bottom hole pressure,BHP)恒定。

MLP也可以用于单梯度控压钻井。此时隔水管和井筒中充满相同密度的泥浆,而海底旋转控制头仍将隔水管与井筒隔离开来。当平台泥浆泵开始增加流量直至钻进流量时,环空摩阻压力管理会减少MLP入口压力设定值,从而使BHP维持恒定。

控压钻井(managed pressure drilling,MPD)方法使用了一个非常接近于孔隙压力梯度估计值的泥浆比重和一个海底节流阀,钻井过程中实时调整背压设定值以维持预期的BHP。必须持续地用靠近井底的随钻压力工具监测BHP,将它作为算法输入并进而控制海底节流阀以达到所需要的背压。MLP控制系统在海底泥浆举升钻井联合工业项目中经过了深水双梯度钻井的测试。

通过海底节流阀可以瞬间施加(或移除)一个“虚拟”的泥浆重量,这在发生井侵或井漏时比传统的改变循环泥浆比重方法要快得多。其他优势还包括对于泥线以下环空摩阻压力损失的计算更加准确,这是因为它基于对环空中两个点的压力测量,即通过随钻压力工具测量的BHP和靠近海床的海底节流阀附近的压力。

实时监测井筒压力使得精确调整环空摩阻压力成为可能,由此可以带来额外的优势,例如井侵(或井漏)检测更加迅速,可采取措施及时纠正以控制井筒流动。当然,快速响应特性对于风险控制的初级阶段是很重要的,尤其是针对井漏、压差卡钻、失压或井涌以及井壁失稳等情况。

双梯度钻井能有效解决由于水深引起的窄压力窗口等问题,是深水钻井发展的趋势。尽管世界上几个主要油气公司在双梯度钻井应用方面进行投资已有20多年,但对于整个石油天然气行业来说,双梯度钻井仍是一项崭新的钻井技术。到目前为止,海底泵双梯度钻井系统的设计和操作流程仍不十分成熟,还需要更多的研究和现场测试来使这一新技术更加可靠、自动化程度更强,从而最终被广泛接受使用。

目前,由GE公司研发的海底泵双梯度钻井技术已推向现场应用阶段,雪佛龙公司在其深水钻井船“Pacific Santa Ana”上首次应用了海底泵双梯度钻井设备。该系统由常规的钻井设备和具有特殊用途的钻井设备两大类设备组成。其地面设备与常规钻井设备一样(或者经过升级改造),系统需要开发的关键设备和装置包括泥浆阀、钻柱阀、固相处理装置和钻井液举升装置,其中钻井液举升装置由旋转分流器、海底钻井液举升泵和双梯度隔水管组成。在进行钻井作业时,钻井液经过钻杆、钻柱阀和钻头进入井眼环空。在海底井口的一个海底旋转分流装置分隔开井眼环空和隔水管环空,钻井液转而进入固相处理装置。固相处理装置处理包括岩屑在内的所有大直径固相颗粒,处理后的固相颗粒进入放置在海底的钻井液举升泵,钻井液举升泵通过隔水管回流管线循环钻井液和钻屑至海面进入钻井液循环池。海水静压力作用在井底,从而在井眼返回回路中形成双压力梯度。在国内,由中集来福士牵头的第七代深水钻井平台研发项目组也在对双梯度钻井系统进行配置可行性研究。鉴于双梯度钻井技术在解决深水窄窗口问题方面的优势,随着技术和装备的逐渐完善,其必将成为新一代深水钻井技术。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。