2.2.2.1 隔水管系统组成

海上隔水管系统是井筒从防喷器组至钻井船的延伸,是连接海底井口与钻井船的重要部件。其主要功能如下:正常钻井条件下在隔水管环空建立防喷器与钻井船之间钻井液的往返通道;支撑辅助管线,如高压节流与压井管线、泥浆增压线和液压管线;从钻井船至海底井口之间引导钻具;提供一个在海面与海底井口之间下放与回收井口防喷器组的手段和载体等。

典型钻井隔水管系统包括以下几部分。

1)分流器系统

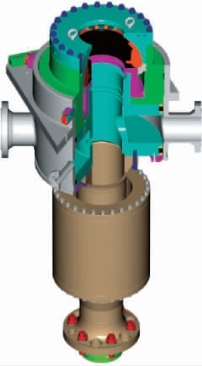

分流器系统通常直接安装在转盘下。如图2-6所示,分流器装置锁定在一个内置壳体内。上部挠性/球形接头通常紧接着安装在分流器装置的底部,是钻井隔水管系统最上端的组件。

当进行表层钻井时,如果有必要可采用隔水管,使用重泥浆,以提供过平衡。此阶段尚未安装防喷器,一般情况下30 in或36 in的表层导管和套管还缺少关井所需的足够压力,如果发生溢流井喷,隔水管将把侵入的流体通过分流系统导出。

2)挠性/球形接头

挠性/球形接头用于使隔水管和防喷器组之间产生角位移,从而减小隔水管上的弯矩。此外,还可用于隔水管的顶部,便于适应钻井船的运动,缓解隔水管顶部的弯矩。在某些情况下,这种接头还可以安装在伸缩节以下隔水管柱的中部,用以减小隔水管的应力。挠性接头(图2-7)的旋转刚度使其在控制隔水管角度时比球形接头更有效。

图2-6 分流器

图2-7 挠性接头

(1)挠性接头

挠性接头的挠曲件通常为球形钢环组之间的弹性材料,可以实现挠曲和压力密封。有些设计提供了易拆卸式抗磨补芯联顶台肩,还有些设计提供了耐磨环,后者在挠性接头定期大修时可予以更换。

(2)球形接头

球形接头由锻制钢球和含有一段筒颈延长的承窝组成,筒颈一端与隔水管异径接头相连。钢球和承窝采用了密封件,密封件内含有钻井液。多数设计采用可更换的耐磨环或抗磨补芯。

3)伸缩节

伸缩节如图2-8所示,由一个外筒和一个内筒组成。外筒连接于海洋隔水管组的顶部单根,为隔水管张力负荷提供结构性支持。内筒连接于转喷器总成的球铰。隔水管张力绳连接于外筒的可回转张力绳或者液压张力绳,可绕外筒旋转。伸缩节的特征及作用如下:安装于隔水管的顶部;补偿钻井船的升沉运动;为隔水管辅助管线至钻井船柔性软管提供终端;提供隔水管张力系统的附属点;伸缩节冲程长度为45~65 ft(1 ft=0.304 8 m)。在环境相对温和的浅水区域,45 ft的冲程长度已经足够;而在环境恶劣的深水区域,要求65 ft的冲程长度。

4)隔水管单根

隔水管单根如图2-9所示。由于深水钻井的防喷器一般安装在泥线附近,其上隔水管主管属于低压设备,正常情况下高压流体不会进入隔水管内部,因此隔水管主管的承压能力并不高,内压额定值(internal pressure rating)远小于防喷器的工作压力,但是不能低于分流器系统的工作压力,加上隔水管内部钻井泥浆与外部海水之间存在压差,隔水管主管应具有足够的强度,能够经受来自波浪、海流、施加的张力,钻井船运动及钻井液重量等的综合负荷。

图2-8 伸缩节

图2-9 隔水管单根

隔水管采用的钢级是X52、X65和X80,其中数字代表各钢级的最小屈服强度(单位:ksi)。目前用得最多的是X80钢,其屈服强度为80 ksi(1 ksi=103psi≈6.895MPa)。隔水管单根的长度范围一般为50~75 in。隔水管壁厚尺寸为![]() in、

in、

和

和![]() in。

in。

由于深水环境压力较大,因此,如果深水钻井隔水管发生掏空的现象,隔水管就存在被压溃的风险。安装隔水管填充阀可以预防当隔水管内流体因突发状况,液柱面急剧下降时可能导致的隔水管挤毁。

隔水管单根是大直径、高强度无缝或电焊管(隔水管主管),两端各焊有一个接头,以实现与其他隔水管单根的连接。下入隔水管系统时,在钻台上将各隔水管单根接合在一起,然后下放至水中。隔水管单根上端的母接头或公接头通常具有一个台肩。该台肩(或称为“隔水管支撑肩”)悬挂在隔水管卡盘后,能够支撑海上隔水管和防喷器组的负荷。

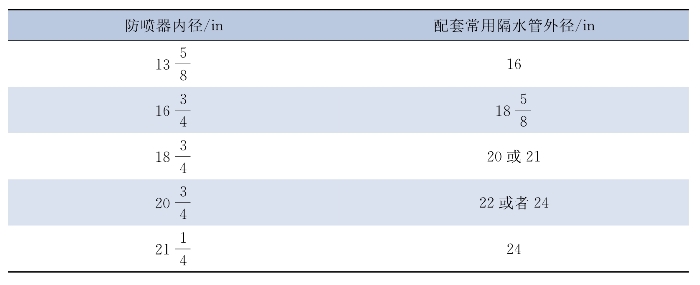

隔水管下面要跟防喷器连接,因此隔水管主管的尺寸一般与特定防喷器组的尺寸一致。一般情况下防喷器内径和隔水管外径的配合关系见表2-1。

表2-1 防喷器内径和隔水管外径的配合关系

5)隔水管接头

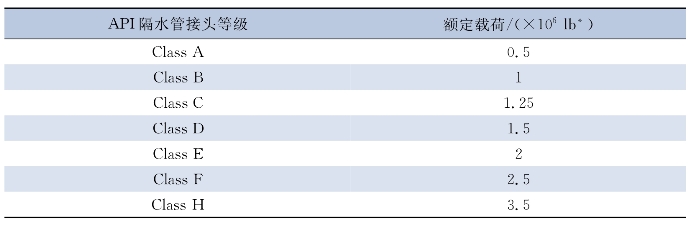

美国石油学会(American Petroleum Institute,API)规定的隔水管接头等级和额定载荷见表2-2。常见的接头形式包括以下几种:

表2-2 API规定的隔水管接头等级和额定载荷

*:1 lb=0.453 6 kg。

(1)Clip接头

通过局部旋转一个构件锁定在另一个构件上的一种接头。

(2)法兰式接头

具有两个螺栓连接法兰的一种接头。

(3)夹套式接头

具有开槽圆柱件,连接配合构件的一种接头。

(4)卡子形接头

将卡子作为楔子,楔入套和销之间的一种接头。

(5)螺纹式接头

通过相匹配的螺纹来衔接的一种接头。

6)短节

一般情况下根据不同的作业水深和钻井平台的转盘面高度,需要对隔水管系统进行配长,所以会用到非标准长度钻井隔水管短节配长的隔水管短节,一般有5 ft、10 ft、15 ft、20 ft、25 ft、30 ft、35 ft、40 ft等。

7)辅助管线

辅助管线主要包括用于高压流体循环的节流压井管线、用于提高隔水管环空内钻井液携岩能力的增压管线、输送水下防喷器控制动力的液压管线、预防深水泥线附近井筒内水合物的化学药剂注入管线等。辅助管线安装于隔水管主管的外围,在隔水管两端法兰处固定。

(1)节流压井管线

当钻井发生溢流、井涌等复杂工况时,需要关闭海底防喷器,防止高压流体进入隔水管主管内。高压流体需要通过安装于隔水管的高压节流压井管线连接井筒至钻井船,进行循环控制。节流与压井线通常采用X52、X65或X80的钢材,其屈服强度分别为52 ksi、65 ksi、80 ksi,内径一般为3 in或![]() in。

in。

(2)增压管线

由于隔水管的尺寸比较大,当井筒内的钻井液进入隔水管段后,循环通道突然增加,导致钻井液的流动速度降低,岩屑会发生沉降。通过增压管线,可以提高隔水管内钻井泥浆的流动速度,提高携岩效率。增压管线与钻井船上的增压泵相连,从平台上通过增压泵沿着增压管线向隔水管底部泵送循环钻井液。增压管线通常采用X52、X65钢材,其屈服强度分别为52 ksi、65 ksi,内径一般为3 in。(www.daowen.com)

(3)液压管线

液压管线为水下防喷器的开关动作提供动力液,内径一般为2 in或3 in。液压管线通常采用不锈钢材质,以防生锈对液压流体的流动性能产生影响,不利于水下防喷器的快速响应。

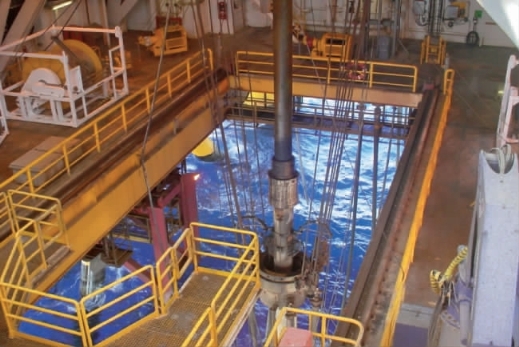

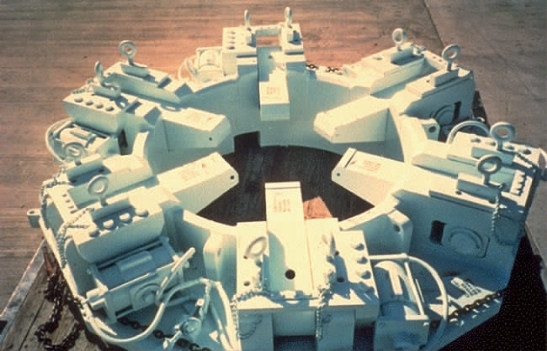

8)隔水管卡盘

卡盘用于安装隔水管防喷器时临时性将隔水管防喷器悬挂于钻台上,大钩可以去提升下一根隔水管。卡盘也可以在某些情况下进行隔水管及防喷器的悬挂,例如开发井作业期间井场采用批钻井的作业工艺,井场需要在悬挂隔水管和防喷器进行井间移位;紧急情况下,如果没有足够的时间回收隔水管,利用卡盘悬挂隔水管也可以作为一种应急的备用方案。

卡盘具有与隔水管系统相同的张力载荷额定值,可支撑隔水管与防喷器总成的全部重量;隔水管悬挂通过卡盘的液压活动楔块和隔水管两端的连接器相配合实现,如图2-10所示。当隔水管通过卡盘时,卡盘的液压活动楔块缩回,以确保卡盘通径满足隔水管通过的要求;当隔水管连接器到达楔块位置时,液压活动楔块推出并锁定,隔水管连接器座楔块,此时整个隔水管系统就悬挂在卡盘上了。为了补偿钻井平台随波流运动对悬挂隔水管造成的弯曲载荷,卡盘下面一般会安装柔性支撑盘(gimbal),允许卡盘有一定的旋转角度(图2-11)。

图2-10 隔水管卡盘

图2-11 柔性支撑盘

9)浮力块

为了降低深水钻井隔水管系统的重量,减小隔水管支撑、张紧系统的设计载荷,通常需要采取措施,降低隔水管系统在水中的重量。最常见的方式就是在隔水管外围包裹一层浮力块,利用海水的浮力以减小隔水管在水中的重量,如图2-12所示。

图2-12 隔水管浮力块的安装

浮力块一般采用复合泡沫材质,浮力块模块的直径主要取决于浮力要求和泡沫密度。泡沫密度由设计水深决定,如果水较深,则一般采用密度较大的材料,以便承受较大的挤毁压力。最大允许直径由分流器壳体的内径决定,以保证加装了浮力块的隔水管单根能够通过分流器壳体。

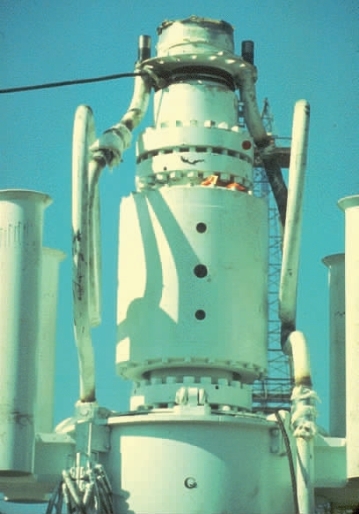

10)隔水管下部总成

隔水管下部总成(LMRP)一般由隔水管接头装置、挠性/球形接头、一个或两个环形防喷器、水下控制盒及液压连接器(用于隔水管系统和防喷器组的连接)组成。如图2-13所示,LMRP提供了隔水管与防喷器组之间正常作业时的拆除、解脱、连接,紧急情况下也可以通过LMRP上的液压连接器实现隔水管与井口的紧急脱离。此外,LMRP还通过控制盒实现液压动力的分配,并对防喷器组的功能进行液压控制。LMRP上的跨接管提供了隔水管附属管线与防喷器的连接通道。

2.2.2.2 新材料钻井隔水管

在超深水域,重量的控制是深水钻井隔水管所面临的主要问题,一般需要加浮力装置(浮力块)以减轻钻井平台上的载荷,浮力装置的成本和效率必须依据隔水管自身的重量和成本加以衡量。水深增大,要求隔水管强度增大,重量也随之增大,但是随着水深增加,浮力装置的效率降低。从这一点来看,选用新型材料降低隔水管本身的重量可更加节省成本。

图2-13 LMRP

深水钻井隔水管的材料问题,从本质上来讲就是需要增加隔水管单根的强度/重量比,从而减少对浮力装置的要求。当考虑在超深钻井隔水管设计中采用替代材料时,必须通过对材料特点进行系统评估,包括有关隔水管柱、浮力装置、张力器、动力学/疲劳程度、重量/空间及装卸系统的成本和性能问题。目前人们尝试用重量较小、强度较大的纤维复合材料、钛与铝合金替代高合金钢。

1)纤维复合材料

纤维复合材料在钢质隔水管的节流和压井管线的设计、实验应用上已经取得了较大进展,这些管线是在直径较小、壁薄的钢质管上缠绕重量轻、强度大、预张紧的人造纤维(芳族聚酰胺)细丝,并嵌入热塑树脂模型内。这种复合结构使安装在隔水管上辅助高压管线的重量大大减小。

将这一技术应用到隔水管主管上的设计正在兴起。钢质隔水管主管可缠绕芳族聚酰胺纤维,对钢管和接头仍有轴向强度要求,但主要依靠缠绕的纤维复合材料来承受钻井液柱压力导致的周向应力。与钢管的细丝缠绕类似,全纤维复合材料也正在尝试用于钻井隔水管,但其前提是要解决接头设计及钻杆磨损问题。

由于质量差别,同样构造的复合材料隔水管相对于钢质隔水管动力响应要小。通过对应用于GoM海域3 000 ft水深的复合材料钻井隔水管进行性能分析,认为复合材料隔水管相对于钢质隔水管不仅需要的浮力块减少72%,甲板重量减少335.5 t,而且在百年一遇环境载荷条件下无须脱离。

ABB Vetco Gray公司采用复合材料,制造出能用于10 000 ft水深的隔水管系统。据该公司研究表明,使用现有的钻井船,采用复合材料隔水管能够减轻全部隔水管系统重量达50%以上,增加钻井船的深水能力30%以上,减小浮力块的直径至48 in。Noble公司于2006年休斯敦OTC期间展出的铝合金隔水管,因创新获得ASME Woelfel最佳机械工程成就奖。铝合金隔水管单根重量仅为17 000 lb,相比钢制隔水管重量减轻30%以上。

2)钛合金

钛合金非常轻、坚固,抗腐蚀,疲劳性、机加工性能好。隔水管设计中一般考虑采用合金的屈服强度在120~160 ksi之间,密度约为钢密度的60%;也就是说,与80 ksi屈服钢相比,其重量/强度比在2.5~3.3之间。成本问题一直是钛使用的主要阻碍。另一不利因素是钛的弹性模量较小(约为钢的一半),这可能导致悬浮超深钛隔水管出现较大的轴向动态反应。迄今为止,钛已经在特殊领域中得到了成功应用,例如采油立管。

3)铝合金

铝合金具有钛合金的许多特点(如轴向动态反应大),但是价格却便宜得多,因此是一种很有发展潜力的隔水管制造材料。其具有以下特点:密度小(铝合金的密度约为铁或铜的1/3)、强度高、耐蚀性好、易加工等。

俄罗斯ZAO公司于1996年开始研究用铝合金隔水管来满足深水和超深水钻井。2000年由Noble公司开始试验与应用,目前该公司将铝合金隔水管用于墨西哥湾深水钻井作业。

深水钻井隔水管最典型的为21 in外径的钢质隔水管,只有日费率很高的第四代或第五代钻井船才有能力储存和处理长且重的21 in钻井隔水管单根。为降低对钻井船的要求以最大可能降低钻井成本,隔水管的外径目前向小型化发展,如采用16 in甚至更小主管外径的隔水管单根。这样就不必采用日费率较高的第四代或第五代钻井船,采用日费率较低的第三代钻井船即可完成钻井。

2.2.2.3 隔水管设计校核原则

深水钻井隔水管设计的首要目标是进行隔水管配置的设计,明确浮力块系统的布置区域。浮力块系统的主要作用是降低隔水管和防喷器系统在水中的重量,减少对顶张力系统和钻台设备提升能力的要求。浮力块位置的布置需要考虑以下几点:

①隔水管上部的飞溅区、波浪作用区域、海流较大的区域并不适合布置浮力块。浮力块会增加隔水管的受力面积,导致较大的横向海洋环境载荷,引起隔水管发生较大的弯曲应力和横向变形,而且如果是悬挂状态,所有隔水管串和防喷器都由上部的隔水管承重,因此该部分区域一般都是隔水管应力的高风险点,再加上海流的横向载荷,受力工况更加恶劣,因此在浮力块配置时应该考虑避开这些区域。

②隔水管悬挂或者应急解脱期间,不合理的浮力块布置会增加隔水管产生轴向动态压缩的风险。浮力块布置在不同位置时,隔水管波浪动态响应过程中的最小张力剖面自下而上,隔水管最小张力在裸管区(没有浮力块的隔水管段)是逐渐增大的,而在浮力块区(装有浮力块的隔水管段)是逐渐减小的。也就是说,浮力块区顶部最易出现动态压缩,一般认为将浮力块配置在隔水管上部时,隔水管出现动态压缩的风险最小,从改善隔水管悬挂轴向动力特性考虑,隔水管下部应保留足够数量的裸单根。

③从操作便利性和高效作业角度考虑,一般情况下建议浮力块进行连续布置。交错布置浮力块隔水管,容易增加现场作业时间和安装顺序错误的风险;带有浮力块的隔水管系统由于重量和体积更大,现场吊装操作难度大,对甲板空间有要求,但是这也因平台而异,如“奋进号”配备了专门的针对浮力块隔水管的立放区域和专门的吊装设备,作业效率较高。

校核钻井隔水管系统安全性时,需要考虑的因素主要为环境因素与作业因素。环境因素主要包括水深、波浪、海流等,作业因素主要包括钻井液密度、隔水管系统的悬挂模式等。

2.2.2.4 隔水管作业管理要求

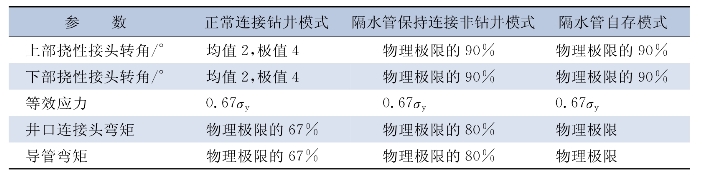

海上钻井作业时,钻井隔水管一般分为正常连接钻井模式、隔水管保持连接非钻井模式和隔水管自存模式:

①正常连接钻井模式是指在该环境载荷条件和边界条件下能够进行正常的钻井、起下钻、滑眼、井筒循环等作业,特殊作业如导管安装、固井、地层测试需要有更加严格的限制。

②隔水管保持连接非钻井模式是指在该环境载荷条件和边界条件下可以进行井筒循环、起下钻,但是钻杆不能旋转,也不能进行钻进作业。这种模式下可能需要将隔水管内替换成海水,做好准备关井和解脱的作业准备。

③隔水管自存模式是指在该环境载荷条件和边界条件下连接状态的隔水管系统可能受到破坏,需要进行解脱。

正常钻井模式下限制平均和最大球铰转角的目的是防止对隔水管和球形接头造成磨损。通过严格的作业程序,尽可能使这些角度保持最小。限制隔水管保持连接非钻井模式和自存模式的最大球铰转角的目的是防止对隔水管、球形接头和防喷器组造成损坏,而上部球形接头几乎不会对隔水管设计造成重大影响。研究认为,底部球形接头是隔水管柱组成的关键部件,隔水管底部球铰转角是制约深水钻井作业的重要参数。研究深水条件下球形接头的力学行为及其影响因素,对隔水管及底部球形接头的安全作业具有十分重要的意义。隔水管底部球铰转角与隔水管所承受的最大应力密切相关,在本质上隔水管底部球铰转角表明了所有外载荷对它的影响。

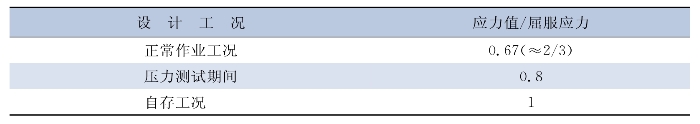

最大应力分析的目的是确保隔水管的强度足以支持最大设计负荷。在使最大应力保持在容许应力以下的同时,通过要求隔水管支持最大设计负荷,可以实现这一目的。限制目的是防止发生可能导致失效的结构变形,包括安全系数。一般情况下,把底部球铰转角和隔水管所承受的最大等效应力作为隔水管静态响应的控制指标。

API RP16Q隔水管作业窗口设计准则见表2-3。

表2-3 API RP16Q隔水管作业窗口设计准则

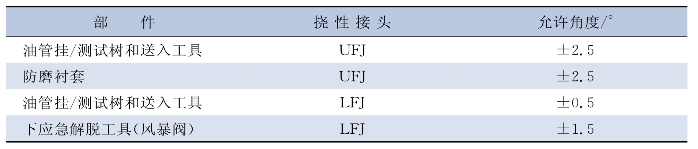

完井作业期间,因为很多设备需要通过挠性接头,因此挠性接头角度比钻井期间更加严格。尤其在设备通过挠性接头的瞬间,在钻井隔水管内安装完井立管、测试管柱、安装油管悬挂器(简称“油管挂”)、安装大尺寸导管等。完井期间隔水管作业角度限制准则见表2-4,完井期间隔水管作业隔水管应力限制准则见表2-5。

表2-4 完井期间隔水管作业角度限制准则

表2-5 完井期间隔水管作业隔水管应力限制准则

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。