2.2.1.1 深水钻机的几种形式

目前深水钻机有三种形式:交流变频钻机、液压钻机和双作业多功能塔(dual multi-purpose tower,DMPT)钻机。DMPT钻机是新型钻机,目前应用较少。

1)交流变频钻机

交流变频钻机的提升系统采用交流变频绞车,在全球深水范围内应用很广。深水钻机设备的功率大,且受到平台甲板载荷和甲板空间的限制,因此目前深水钻机多采用体积小、功率大的交流变频设备。对于深水交流变频钻机,一般采用天车补偿装置或绞车补偿装置对钻柱的升沉运动进行补偿。由于交流变频钻机应用广泛,具有较好的安装、调试、使用、维护的经验,国内“奋进号”“海洋石油982”“兴旺号”“南海九号”等深水半潜式钻井平台均采用这种形式的钻机。

2)液压钻机

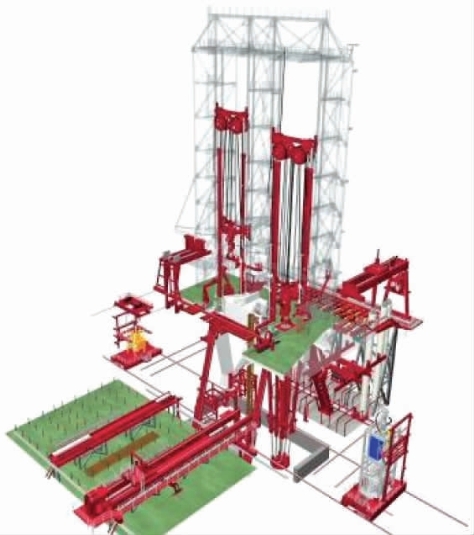

深水液压钻机是一种无钻井绞车的钻机,与传统的钻机有较大差别,液压钻机采用升降液缸替代了钻井绞车,同时升降液缸本身带有钻柱运动补偿装置,所以不需要额外配置升沉补偿装置。深水液压钻机的绞车和提升系统方案简单、结构紧凑、体积小、质量轻,因此在深水应用较多。深水液压钻机有两种类型:一种是Aker MH公司生产的Ramrig钻机(图2-1),另一种是NOV公司生产的Cylinder Rig钻机。国内深水半潜式钻井平台“蓝鲸1号”采用了NOV公司生产的Cylinder Rig钻机。

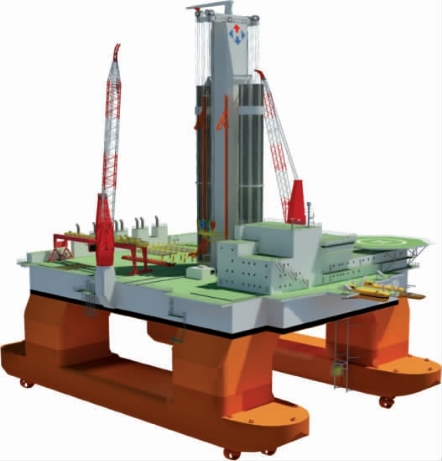

3)DMPT钻机

DMPT钻机(图2-2)是一种专门为深水设计的新型钻机(由Huisman公司设计制造),钻机的井架与交流变频钻机、液压钻机均不同,主动补偿绞车放置在井架中间,游动系统、立根盒均在井架外侧。目前全世界仅四条钻井船采用这种钻机。DMPT钻机的最大特点在于井架为特殊的塔式井架。塔式井架为焊接箱形梁承载结构,塔体占地面积小,两侧各配置一套起升系统。钻机所有主要设备均安装在全封闭的柱塔内部,提升系统没有桁架型井架结构,所以大型设备可不受传统井架V形门的作业限制而直接滑移或提升到井口中心。箱形结构为钻井绞车、被动补偿液压缸、压力容器、电控柜及辅助设备提供了封闭空间。DMPT钻机配置两套起升系统并配备绞车升沉补偿系统,主起升系统侧实现下放防喷器和采油树、起下伸缩节、钻井作业、起下钻柱、下放套管、完井作业等功能,辅起升系统侧实现起下隔水管(不含防喷器下放)、接立根等功能。DMPT钻机的立根盒为圆形立根盒(多功能塔两侧各一个),立根盒围绕其中间轴旋转,便于管子排放到所有卡槽内。旋转式立根盒邻近DMPT钻机安装。DMPT钻机配备四个排管机,将管子从立根盒垂直移运到井口。

图2-1 Ramrig钻机

2.2.1.2 深水钻机系统构成与主要设备

深水钻机的主要设备包括钻井绞车、顶部驱动系统、泥浆泵、井架、钻柱运动补偿器、隔水管系统、防喷器等。

图2-2 DMPT钻机

1)钻井绞车(drawworks)

钻井绞车是钻机最关键的设备,其主要功能为起下钻具、套管、隔水管、防喷器、其他水下器具和处理事故等。钻井绞车的提升能力(最大钩载)是钻机最主要的参数,也是钻机其他设备选配的参照依据之一。

目前,已有多台深水钻机配置主动补偿绞车(active heave drawwork,AHD)。AHD可以补偿钻柱的升沉运动,具有工作适应性强、升沉精确、重量轻等优点。绞车刹车产生的能量可以重新利用并反馈给钻井电控系统,提高了钻井效率。AHD可以完成以下工作:钻井和起下钻、自动送钻、绞车全负荷下主动升沉补偿、主动补偿下放防喷器和隔水管。

2)顶部驱动系统(top drive system,简称“顶驱”)

顶驱是钻机的主要设备之一,其主要功能是旋转钻进、倒划眼、上卸丝扣和悬持钻具。目前深水钻机全部配备了顶驱,所用顶驱主要有两种:交流变频顶驱和液压顶驱。另外,一些早期的深水钻井平台上配置了AC-SCR-DC电动顶驱。相比AC-SCRDC电动顶驱,交流变频顶驱具有以下优点:电动机效率高;无电刷,防爆性能好,安全性好;体积小,重量轻;可以精确调节工作转速与输出扭矩,零转速时具有全制动扭矩;过载能力强。因此,深水钻机中交流变频顶驱得到了广泛的应用。

3)转盘(rotary plate)

转盘是钻机旋转系统的一部分,深水钻井中由顶驱带动钻具旋转(而不使用转盘旋转钻具)。转盘的主要作用是悬持钻具、管柱。深水钻机的转盘开口直径主要有49.5 in和60.5 in,目前已有深水钻机转盘直径达75.5 in。

4)泥浆泵(mud pump)

泥浆泵也是深水钻机关键设备。目前,深水钻机大部分配置的是三缸单作用泥浆泵,功率多为2 200 HP(1 HP=735 W),其驱动形式普遍采用交流变频驱动。

此外,部分深水钻机配置了HEX泥浆泵。HEX泥浆泵有六个缸套,采用两台交流变频电机驱动,具有流量稳定、超高压、超流量、尺寸小等特点。

5)井架(derrick)

井架的作用是安放天车,悬挂游车、大钩,安装顶驱导轨,存放立根。深水交流变频钻机的井架主要包括瓶颈式井架和塔式井架。井架类型包括单井架、一个半井架和双井架。

此外,深水液压钻机的井架形式与深水交流变频钻机不同,其井架内液缸作为承受大钩载荷的构件,井架本身不承受大钩载荷,仅承受横向力,并且具有固定、扶正起升液缸的作用。如图2-3所示,DMPT钻机的井架与其他两种钻机的井架均不相同,该井架为箱式密封结构。

6)钻柱运动补偿器(drill string compensators)

半潜式钻井平台和钻井船必须配备升沉补偿系统,以补偿钻柱随钻井平台的运动。升沉补偿系统分为被动补偿型和主动补偿型。深水钻机用的升沉补偿方式包括游车型升沉补偿、天车型升沉补偿、主动补偿绞车和液压升降型钻机的补偿系统,其中天车型升沉补偿器最常见,如图2-4所示。

7)固控系统设备

固控系统主要包括刮泥器、振动筛、除砂器、除泥器、除气器、离心机、岩屑干燥器、岩屑传输装置等设备。

8)配浆设备

配浆设备包括袋装切割机、配料漏斗、缓冲罐、化学药剂添加橇、混合泵等。一般深水钻机的配浆装置成橇设计制造。

9)隔水管系统

海洋钻井隔水管是一条从海洋钻井平台(或钻井船)通往海底防喷器的液体输送管道。它主要用来隔离外界海水,用于钻井液循环、安装水下防喷器、支撑辅助管线以及起到钻杆、钻井工具从钻台到海底井口装置的导向作用。

海洋钻井隔水管系统通常由海洋钻井隔水管单根、节流/压井管线、辅助管线、隔水管短节、卡盘、万向节、分流器、伸缩接头、张紧环、终端适配器、挠性接头、填充阀等主要部件组成。

图2-3 DMPT钻机的双井架

图2-4 天车型升沉补偿器

10)节流压井管汇

节流压井管汇具有压井和节流功能。节流管汇在可控速率下泄放井内的压力或完全停止流体的流动;压井管线的主要功能是在井控操作期间,在防喷器关闭状态下向井内或环形空间泵入钻井液。

节流管汇的高压端和压井管线的工作压力,与防喷器组的额定工作压力相同。使用泥浆泵、固井泵将泥浆增压至防喷器组额定压力,通过节流压井管汇进行压井。节流压井管汇能把从节流管汇来的泥浆引向固定安装的泥浆气液分离器,还能把节流管汇来的泥浆通过固定管路直接引向舷外。

11)水下防喷器组

水下防喷器组位于水下,用于作业过程中关闭井口,防止井喷事故发生。防喷器组包括井口连接器、闸板防喷器、万能防喷器、隔水管连接器和下部挠性接头,此外还应配置事故安全阀、安装在LMPR的试压阀,配置传感器监控防喷器组上的井内压力和温度,配置水下机器人应急面板、防喷器组框架(防喷器组底部导向喇叭口、下部框架和LMRP框架)、连接器试压装置。此外,深水防喷器还应配置应急回收防喷器的工具,在试压泵的帮助下,具有在防喷器内孔注入防冻液的功能,配置试压钻杆。

闸板防喷器又分为半封闸板、全封闸板和剪切闸板等。防喷器控制系统为地面设备,其控制装置及系统布置在平台上的控制室内。MUX电液控制系统的控制电缆及备用缆用布置于主甲板的控制缆绞车进行下放回收,实现防喷器的水下控制。

水下防喷器组从结构上分为下部隔水管组和防喷器组两部分,详细介绍见本书2.3.3节。(www.daowen.com)

目前深水防喷器组配置的通径均为476.25 mm,额定工作压力为105MPa或140MPa。压井/节流管线的尺寸为103.187 5 mm(按美国石油学会规范,折合![]() i n),压力等级与防喷器组相同。

i n),压力等级与防喷器组相同。

一般深水钻机配置2个万能防喷器和6个闸板防喷器。第七代深水半潜式平台工作水深为3 660 m,钻井深度为15 250 m,因此可考虑采用7个或者8个闸板防喷器,以提高作业安全性。

2.2.1.3 深水钻机选型设计

进行钻井系统设计,首先要确定设计基础。设计基础主要包括以下几个方面:

1)作业水深

半潜式钻井平台的设计作业水深为最重要的设计基础之一,隔水管、防喷器组、防喷器控制系统等相关钻井设备按照此参数配置。

2)环境条件

环境条件包括风、波浪、海流、环境温度,其中风对主甲板以上的设备如井架、钻台、折臂吊、隔水管吊机、防喷器行吊等的设计有影响,波浪、海流主要影响到隔水管设计。

3)钻井平台功能

半潜式钻井平台功能一般为钻井、完井、测试、修井、水下安装等,如果重点考虑某些功能或弱化某项功能,则在钻井系统配置上有所变化。

4)钻井系统主参数

一般将钻井深度(或大钩载荷)作为钻井系统主参数,此外甲板可变载荷也可作为钻井系统主参数。

5)定位方式

半潜式钻井平台定位方式包括锚泊定位、动力定位、动力辅助的锚泊定位等,动力定位方式对平台隔水管解脱设计有影响。

6)自持能力

平台自持能力对可变载荷、舱室容量的设计有影响。

7)平台运动响应

作业工况、生存工况、极限工况下平台运动响应也是钻机设备设计的输入条件,例如井架设计和强度校核必须考虑这几个工况下的钻台加速度。

2.2.1.4 深水新型钻机

除了深水半潜式钻井平台和深水钻井船外,国外还开展了一些新类型钻机的研究,其主要目的是降低深水钻井费用、增大钻机作业的环境窗口。

1)海底钻机

20世纪90年代国际上开始提出海底钻机的概念。2001年,壳牌公司、英国石油公司和英国贸工部资助英国Pipistrelle公司,开展了海底钻井的前期研究,提出了初步设计方案。2003年,英国Maris国际公司完成了海底钻机的初步可行性研究,提出了较为详细的海底钻机具体方案。2005年开始,挪威Robotic Drilling System公司也开始设计研发海底钻机系统样机,2010年完成试验样机试制,其代表了国际上海底钻机研制的最高水平。

Robotic Drilling System公司的海底钻机由上、中、下三个单元及辅助部分组成,长、宽分别约10 m,高约30 m,采用了模块化设计。Robotic Drilling System公司的海底钻机不仅完成了所有的设计,还试制出样机,在2010年开展了样机的起下钻试验,并且进行了样机关键单元的水下测试,该公司的海底样机已经非常接近现场实际应用,如图2-5所示。

图2-5 海底钻机样机

(1)上部单元

包括井架、顶驱、管子处理系统、起下装置和管子排放区。管子处理系统可从管子排放区取钻杆。

(2)中部单元

结构主要分为三部分:一是功能结构,二是管子处理系统的承载结构,三是连接结构。铁钻工、机械手、卡瓦等井口操作工具均放置在中间单元内,钻井系统中最关键的泥浆净化装置以及泥浆泵也均放置在中间单元内,其中泥浆泵也可直接放置在海底。

(3)下部单元

包括底座、下部结构和防喷器组。其主要作用是固定在海底,并且给上面的单元提供支撑。下部单元的最下部有导向装置,可将下部单元打桩固定在海底。下部单元的上面具有导向销,可固定中部单元模块。

防喷器系统是一个标准的海底防喷器,位于钻机的封装体积内,使用的是同样的安全保障系统。

(4)其他设备

除了以上设备外,还有钻井液罐、岩屑收集盒等,均放置在海床上,通过管线与海底钻机模块连接。此外,海底钻机必须配置一个远程遥控的水下机器人,完成水下管线、电缆之间的连接和测试。

2)獾式钻探器(badger explorer)

獾式钻探器是一种无钻机的井下自动钻探器,长30 m左右,其不需要钻机钻孔,而是靠自身工具向前钻进,钻出的岩屑向上输送掩埋钻探工具。钻探器的动力通过电缆输送,自身携带地层测试仪器,监测地下地层情况并通过电缆将其向上传输。1999年,挪威科技人员首次提出了獾式钻井的概念,这种无钻机钻井方式可在很大程度上解决深水、极地等特殊复杂区域探井所面临的难题。2003年挪威成立了獾式钻探器公司,2005年正式启动獾式钻探器样机的研发计划;2011年成功研发出獾式钻探器的样机,进入室内地表全尺寸自掩埋试验阶段;2014年完成钻进100 m的试验。

目前研制的獾式钻探器的功率约10 kW,设计钻深能力为3 000 m。其操作非常简单,接通电源后,靠其自身重量开始自动钻进。獾式钻探器是一次性的,一旦开钻,就无法起钻,因为上方井筒被压实后的岩屑所充填。钻达目标后,獾式钻探器将一直留在井底,继续监测地层参数。

獾式钻探器主要由以下几部分组成:

①钻头。獾式钻探器采用一种特殊的自清洁钻头。

②防钻头失速及钻压控制装置(增压单元)。

③井下电动钻具和减速器。用于驱动钻头旋转所需的电力由地面或海底通过电缆供应。

④导向装置(上、下各一个导向锚定装置)。

⑤有线随钻测井和控制系统。

⑥电缆存放及施放装置。用于存放和随钻施放数据电缆和电力电缆。

⑦岩屑传送和压实系统。将岩屑输送到獾式钻探器顶部,压缩岩屑并挤入上方的井筒和地层裂缝中,及时充填井筒和封固井壁。

獾式钻探器可以用于深水作业中,可大幅降低海上钻井作业费用。獾式钻探器最初研发的主要目的就是要在海上应用,避免使用日费率高昂的钻井平台,从而大幅降低海上探井的费用。在海上可通过一艘工作船来安装钻探器,并且需要借助水下机器人安放钻探器到海底的井口位置。考虑到獾式钻探器的钻井作业特点,獾式钻探器在海上作业时,必须有一座带有升沉补偿吊机的工作船,工作船要能够下放獾式钻探器、给钻探器提供电力、具有控制系统和数据传输系统,工作船上还应配置有水下机器人。

獾式钻探器没有在海上进行过钻井试验,但是国外已经开展相关设计工作。挪威的Badger Explorer ASA公司和NeoDrill公司联合攻关研制出一套导管吸力锚安装系统,该系统类似于常规水下井口钻井的海底基盘,獾式钻探器可通过该系统在海上进行钻井工作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。