镍和镍合金焊条电弧焊主要焊接参数包括焊前预热温度、焊接层间温度、焊接电参数——焊接电流、电弧电压和焊接速度,即焊接热输入。正确选定这些焊接参数是保证接头质量的关键。

1.焊前预热温度和层间温度

镍和镍合金与奥氏体不锈钢相似,焊前不要求或不推荐预热。如焊接环境温度低于10℃,则应将焊件“温”热至15~20℃,以消除焊件表面的冷凝水,防止焊缝中出现气孔。如接头壁厚或拘束度较大,则可适当预热至不高于100℃。在大多数情况下,预热未必产生有害影响,如果母材经过冷作加工,则在再结晶温度以上可能产生晶粒长大。

对于大多数镍和镍合金,焊接层间温度应控制在100℃以下。对于某些镍合金,例如Ni-Cr-Fe合金,最高层间温度容许达到150℃。在厚壁多层焊缝中,为降低层间温度可以采取冷却措施,但应注意冷却介质不应使焊件和焊缝表面遭受污染。

2.焊接电参数的确定

镍和镍合金焊接时,为防止焊缝金属和热影响区晶粒过分长大和热裂纹的形成,要求严格控制焊接热输入。通常不应超过15kJ/cm,最佳的范围为8~12kJ/cm。这就要求选用较低的焊接电流和较快的焊接速度,尽量采用窄焊道技术。为保证焊道与坡口侧壁以及焊道间的良好熔合,必须摆动焊条操作时,则摆动的宽度不应超过焊条芯直径的2.5倍。

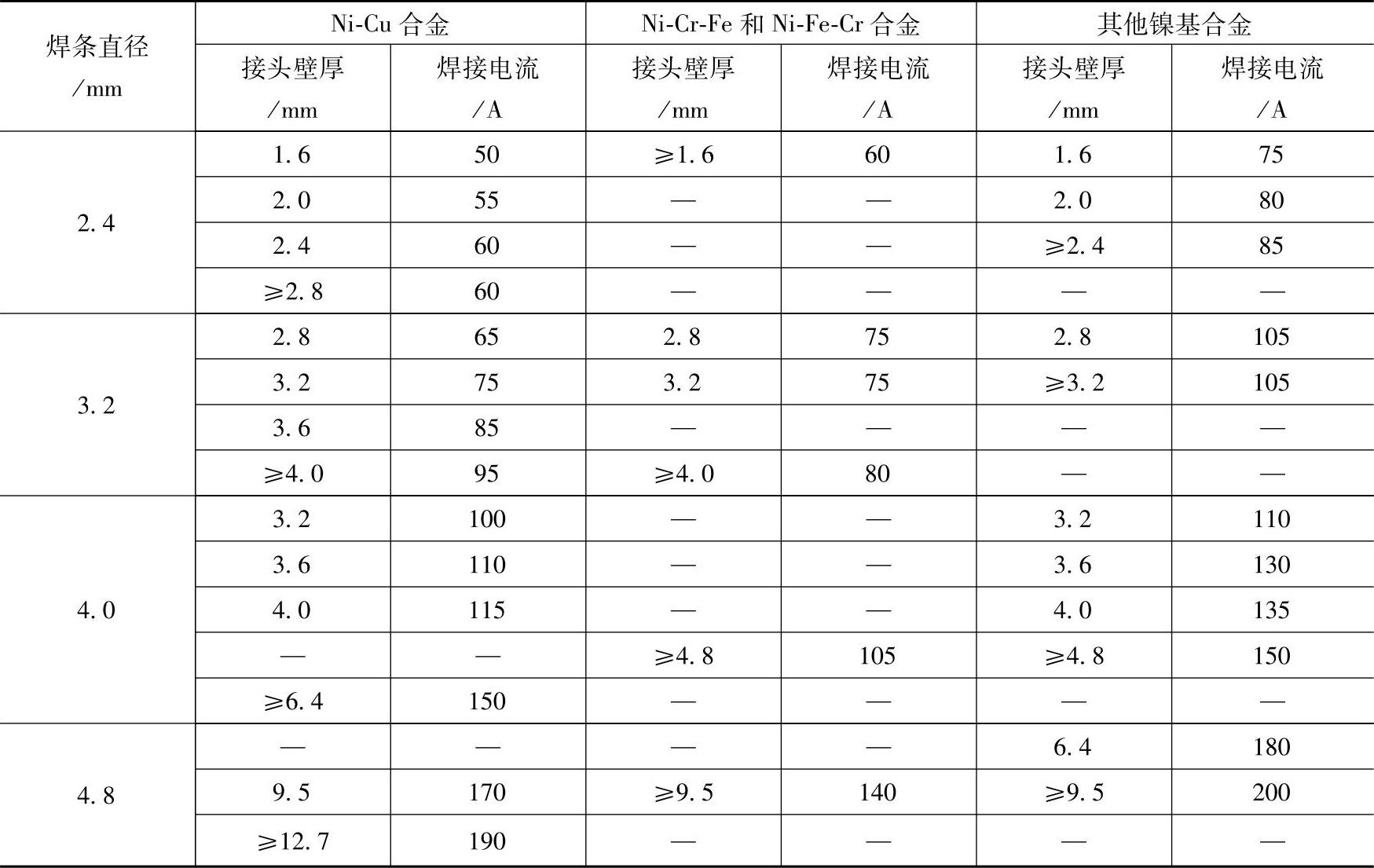

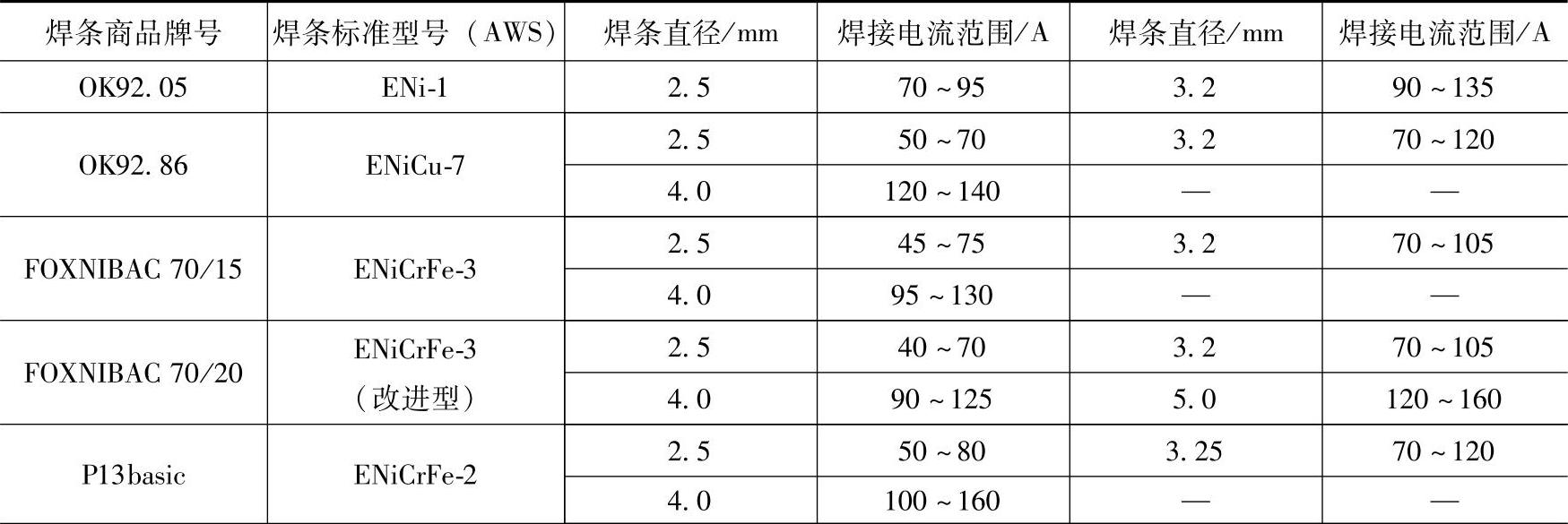

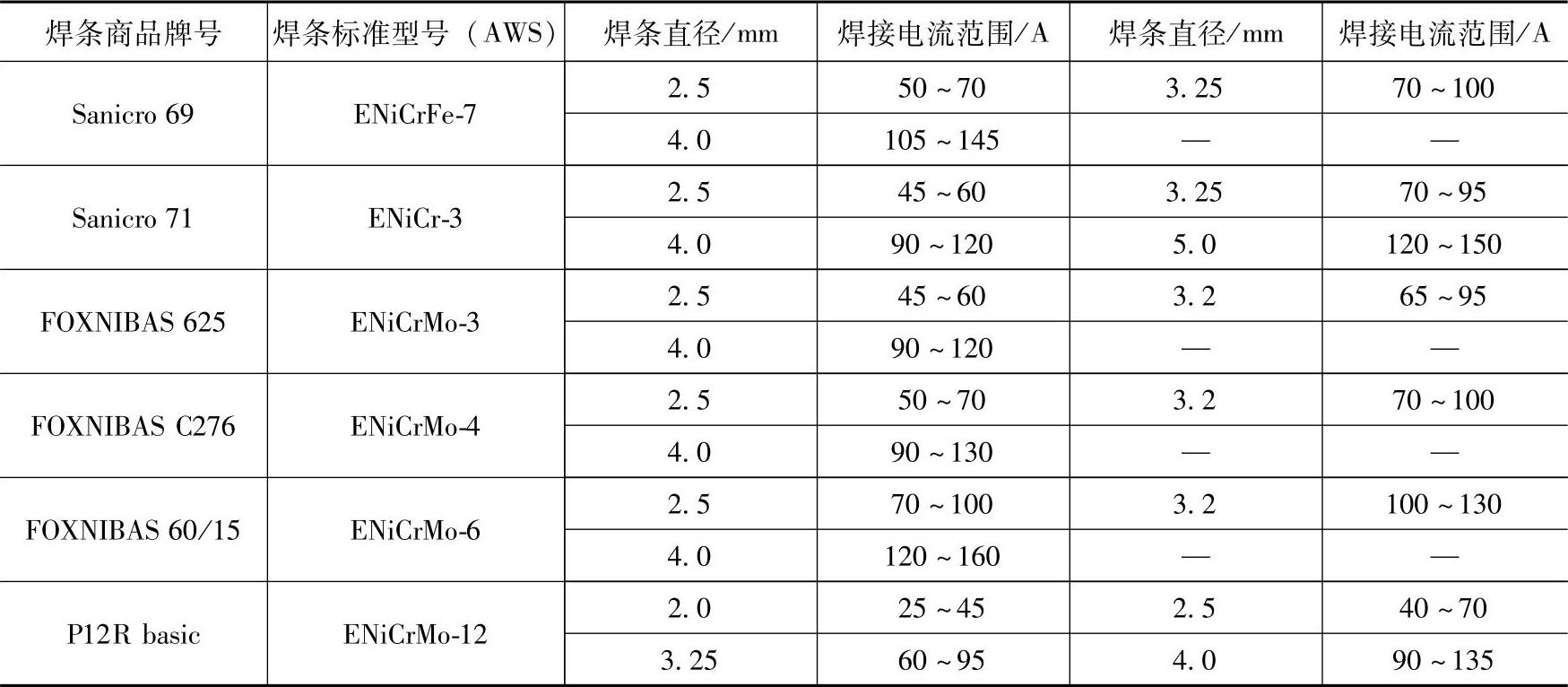

各类镍合金不同厚度接头适用的焊接电流列于表9-15。常用镍和镍合金商品焊条不同直径推荐的焊接电流范围见表9-16。对于立焊和仰焊等难焊位置,焊接电流应减小5~15A。

表9-15 各类镍合金不同厚度接头适用的焊接电流

表9-16 常用镍和镍合金商品焊条推荐焊接电流范围

(续)

3.操作技术

由于熔池金属的流动性较差,粘度较大和熔深较浅等特点,镍和镍合金焊条电弧焊的操作技术与其他金属材料相比更难以掌握。为焊制无缺陷致密的焊缝,除了采取正确的运条方法外,还应特别注意引弧和再引弧、焊条倾角、焊接电流正确调整等操作技术。

(1)引弧和再引弧技术 焊条电弧焊时,由于必须更换焊条,频繁地引弧和再引弧是不可避免的。但引弧部位最容易产生缺陷,镍和镍合金焊接时则更甚,因此应特别注意引弧的方式。推荐采取退焊法和“T”形引弧技术,即在弧坑的前缘引弧,并以正常的焊接速度退回到弧坑后端,然后以相反方向移动焊条并略作摆动,开始连续焊接。这种引弧方法的优点是:①在未焊接的坡口面上建立长度适当的电弧;②对已冷却的弧坑稍加预热;③引弧过程过渡的熔滴可被重熔;④以正常的焊接速度连续焊接。

为保证顺利引弧,采取正确的断弧技术也很重要,准备断弧时,应略为缩短电弧长度,并加快焊条移动速度,以减小焊接熔池的尺寸。这种断弧技术降低了弧坑裂纹的可能性,缩小了弧坑前缘,为再引弧提供了有利的条件。

如果焊接工艺规程规定引弧部位的焊缝应打磨去除,则可在弧坑后面约10mm的前道焊缝表面引弧。当焊缝必须符合严格的X射线检测标准时,经常采用这种引弧技术。如焊缝上不容许有引弧坑,则应使用单独的引弧板。Ni-Mo合金焊接时由于引弧处经常出现气孔,也应采用引弧板。

(2)焊条倾角 镍和镍合金焊条电弧焊时,为使焊缝成形良好,应尽可能在平焊位置进行焊接。焊条应保持正确的倾角。通常焊条的前倾角为20°,工作角为0°。这样有利于控制熔渣的流动,防止夹渣的形成。立焊和仰焊位置焊接时,焊条相对于接缝应保持90°,工作角为0°。直边对接和V形坡口焊缝焊接时,焊条应垂直于接缝。U形坡口焊缝焊接时,焊条的工作角应保持在30°。角接接头焊接时,焊条的工作角应为40°~45°。

(3)焊接电流的调整 镍和镍合金焊条电弧焊时应严格按相应焊接工艺文件规定的焊接电流范围进行焊接,并应使用经过标定的焊接设备。过大的焊接电流不但会引起严重的焊接飞溅,而且会使焊条过热、药皮脱落,对焊接电弧失去良好的保护、导致焊缝气孔,严重时还会促使热裂纹的形成。因此在焊接过程中应随时监视焊接电源电流表的指示,一旦超过规定的范围,必须及时调整。

4.焊后热处理

在一般的情况下,镍和镍合金焊件焊后不要求作热处理。近年来,镍和镍合金已逐渐应用于大型重要的焊接结构,焊后热处理就成为不可缺少的关键加工工艺。

固溶强化镍基合金焊件焊后热处理的目的在于消除焊接残余应力,均匀化、溶解有害的二次相,保持结构尺寸的稳定性和提高接头的耐蚀性等。

(1)消除应力处理 在镍基合金焊接接头中,特别是在厚壁多层焊缝中可能产生相当高的残余应力。因为镍基合金焊件经常用于高温,在其运行过程中将释放残余应力,导致结构尺寸失稳。当结构加热到高温时,高的残余应力也会加速有害相的形成。

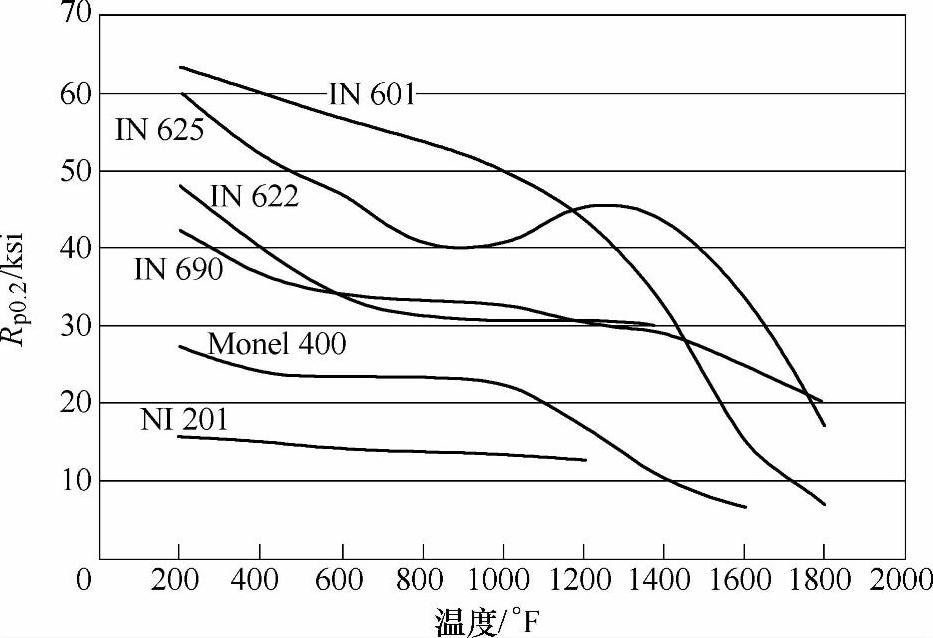

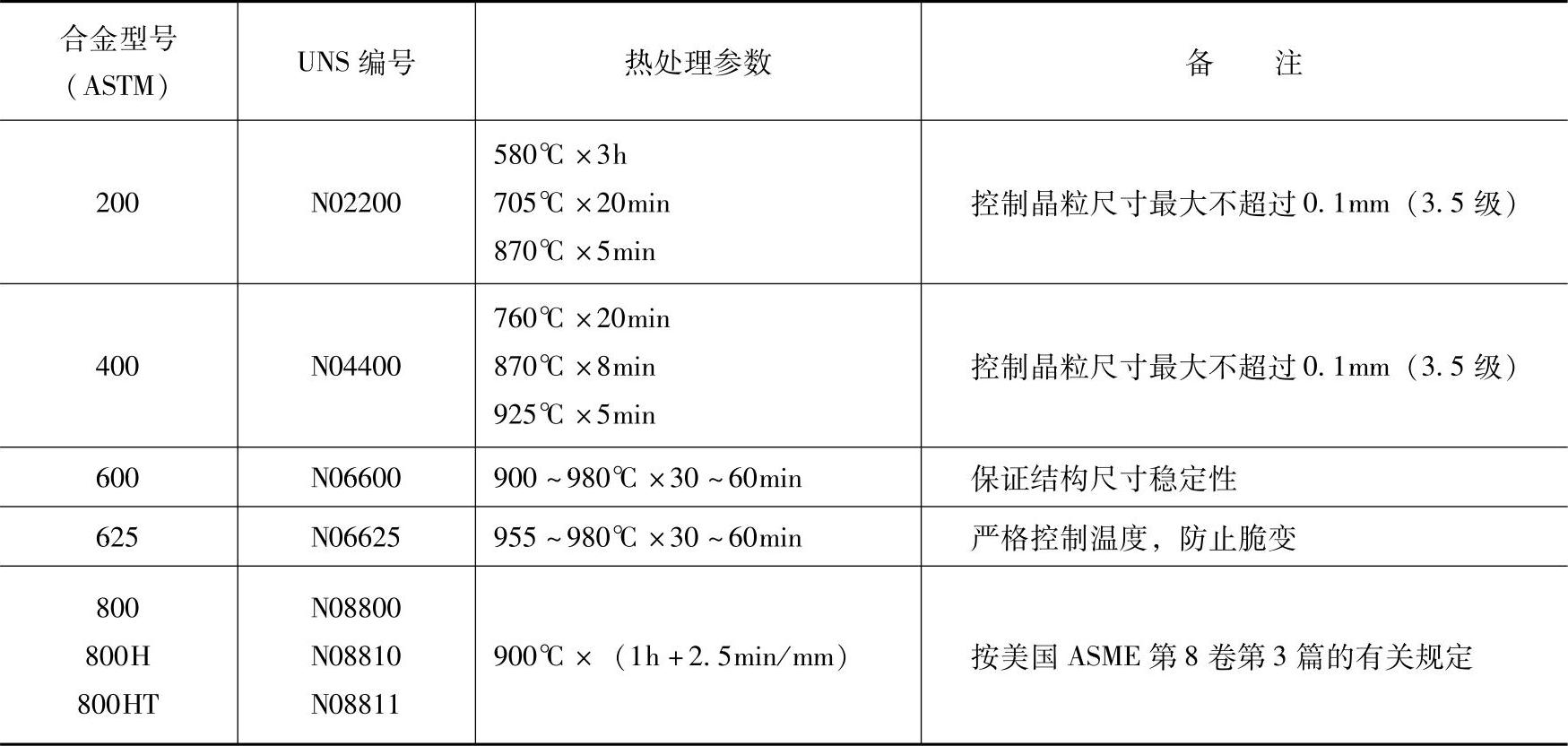

在焊后热处理时,残余应力通过应力松弛过程而降低。这是因为材料的屈服强度在高温下降低到了残余应力以下时产生了局部的塑性流变。在焊后热处理过程中,由于材料发生蠕变,残余应力进一步降低,因此材料在焊后热处理温度下的屈服强度决定了消除应力的效果。图9-11示出几种常用镍基合金的屈服强度与温度的关系曲线。这些数据证明,合金在高温下的屈服强度越高,焊后热处理所需的温度也就越高。

表9-17列出常用镍基合金焊件消除应力处理推荐的温度。由表载数据可见,对于200型和400型镍和镍铜合金,焊后消除应力处理在700~900℃温度范围内进行。同时应注意严格控制消除应力处理的保温时间,以避免母材金属晶粒的过分长大。对于600、625和690型镍合金,消除应力处理应在955~980℃较窄的温度范围内进行。因为在700~900℃温度范围内消除应力处理时,可能导致M23C6碳化物的形成,在焊缝金属的偏析区还可能形成δ相。这些组织变化可能抵消焊后热处理的效果。对于800、800H和800HT型镍合金,消除应力处理温度最低为900℃,以使M23C6碳化物粗化,避免高温运行过程中形成有害的晶界碳化物膜。

图9-11 几种常用镍基合金的屈服强度与温度的关系

注: ,1ksi=6.895MPa。

,1ksi=6.895MPa。

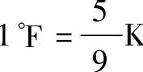

表9-17 常用镍基合金消除应力处理推荐温度

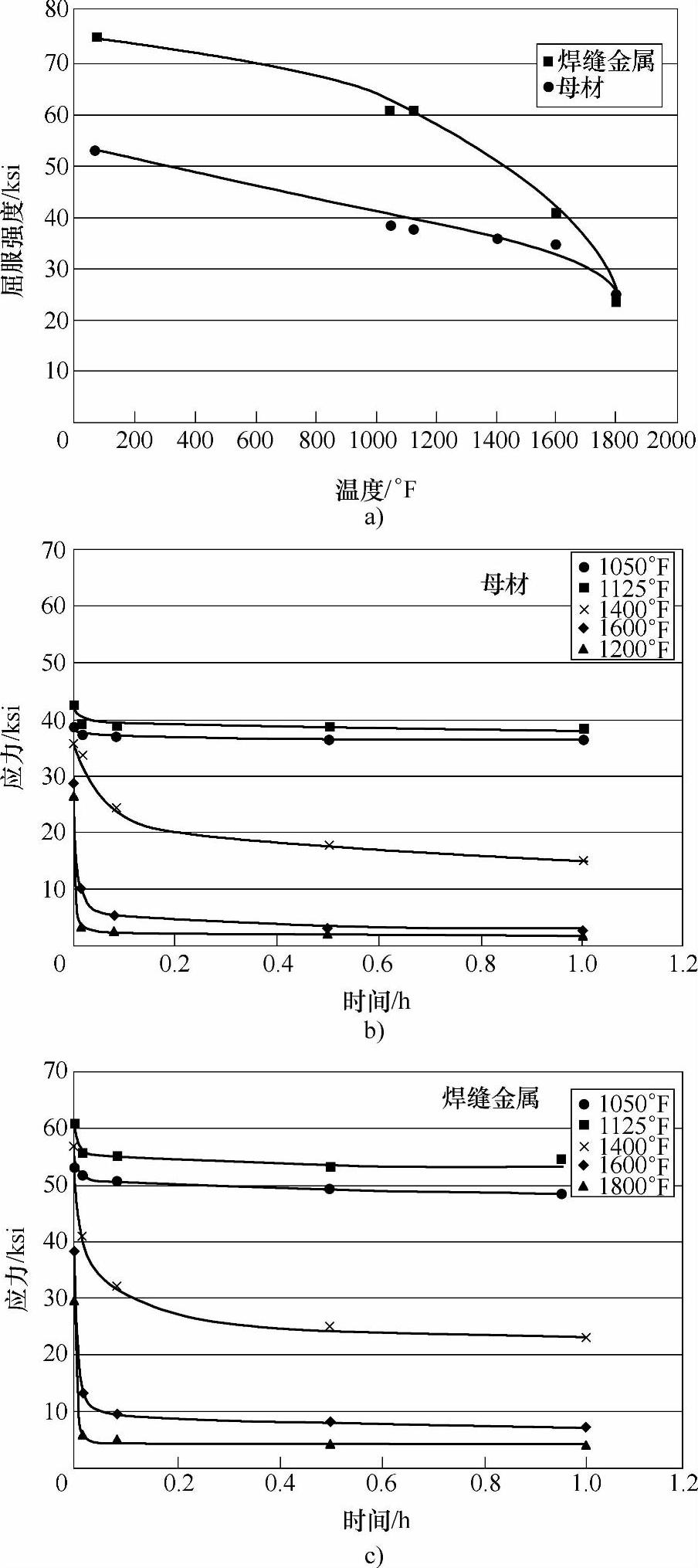

这里应当指出,图9-11所示为母材数据,而对消除应力处理效果起作用的,实际上是焊缝金属的屈服强度。由于两者显微组织的差别,其屈服强度会有一定的差异。图9-12示出625型镍合金母材和焊缝金属应力松弛试验结果。从中可见,母材和焊缝金属的屈服强度随温度的变化和应力松弛曲线存在较明显的差异。不过,当温度达到980℃,两者的试验结果大致相同。

800、800H和800HT镍基合金厚壁焊件消除应力处理过程中可能会出现消除应力裂纹。但如果焊后不作消除应力处理,则焊接接头在高温运行过程中可能敏感于松弛裂纹。因此这些镍合金的厚壁焊件必须严格按表9-17推荐的热处理参数进行消除应力处理,以避免高温运行时可能出现的断裂。

(2)焊缝金属显微组织的均匀化处理在某些镍基合金中,为消除焊缝金属内合金元素的浓度梯度,以恢复其耐蚀性,通常要求作均匀化处理。对于镍合金铸件,由于枝晶间的偏析更明显,这种处理显得尤为必要。

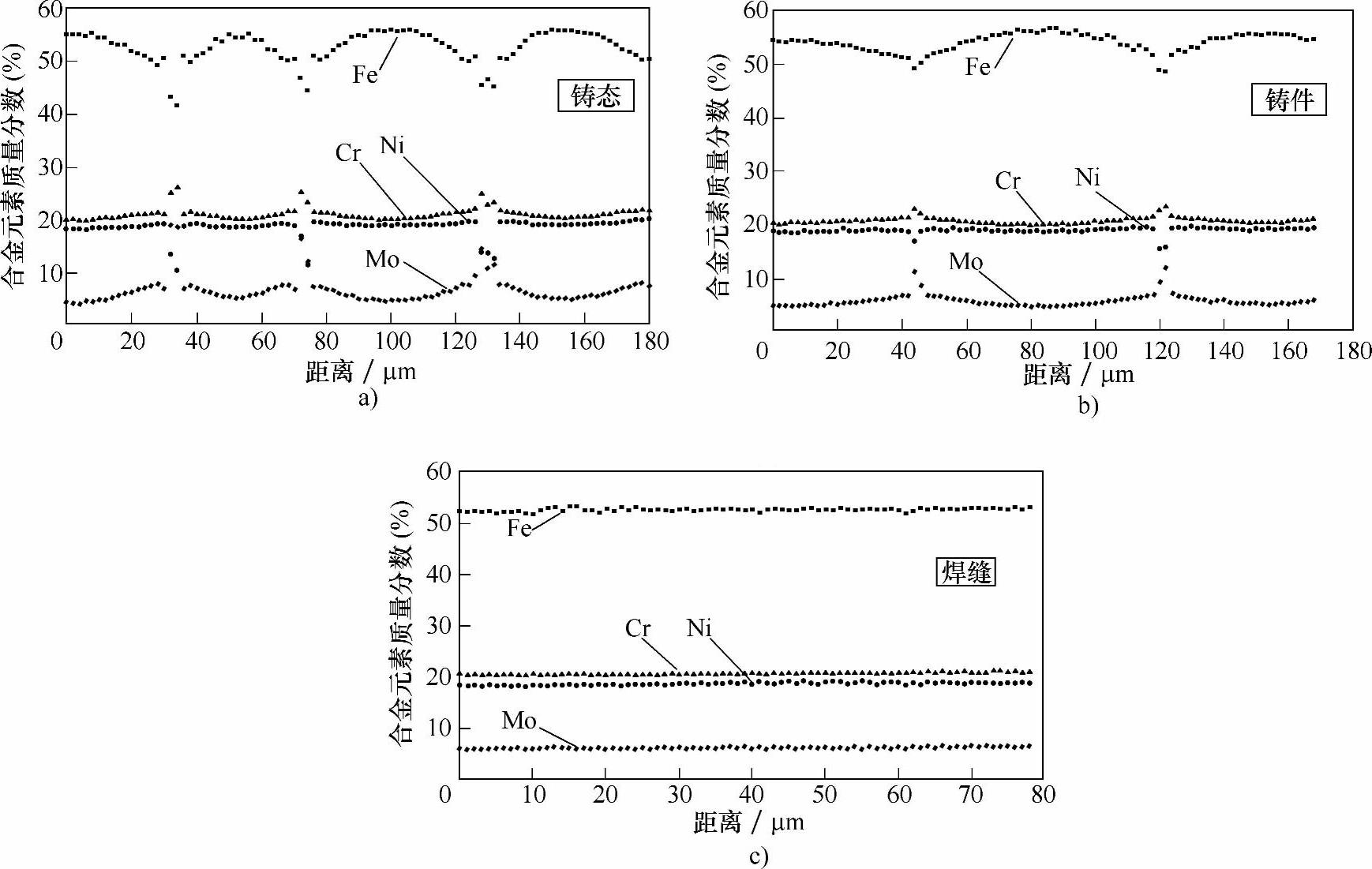

图9-13和图9-14示出CK3MCuN合金铸件和焊缝均匀化处理的实例。这种合金实际上是超级奥氏体不锈钢,其合金成分为19Ni-20Cr-6.3Mo-1.1Si-0.55Cu-0.56Mn-0.22N-0.02C,显微组织与含Mo的镍基合金基本相同,合金元素浓度梯度和枝晶间σ相十分明显。其中图9-13a示出铸态镍合金中合金元素的浓度梯度。焊缝金属在最低和最高浓度方面存在相同程度的偏析,只是由于冷却速度较高,初生枝晶干间距较小,铸造合金约60μm,焊缝金属约10μm。图9-13b和图9-13c相应示出铸件和焊缝金属经1150℃×1h均匀化处理后残余偏析的程度。在铸件中的浓度梯度只得到一定程度的降低,而在焊缝金属中基本上已被消除。

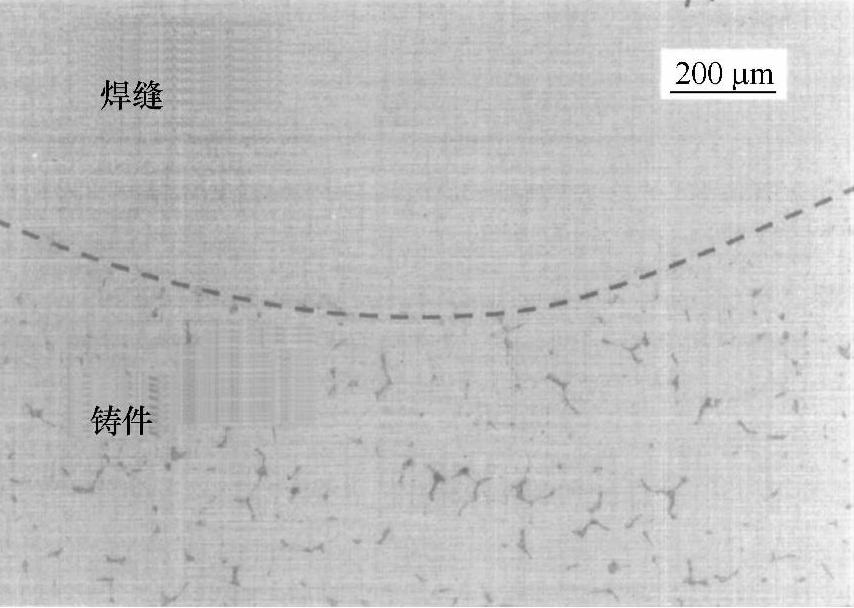

图9-14示出铸件母材和焊缝金属经相同的均匀化处理后显微组织的差异。从中可见在焊缝金属内,二次相已完全溶解,而在铸件母材中,二次相的含量并没有显著减少。(www.daowen.com)

图9-12 625型镍合金母材和焊缝金属应力松弛试验结果

a)屈服强度与温度的关系 b)母材应力松弛曲线 c)焊缝金属应力松弛曲线

注: ,1ksi=6.895MPa。

,1ksi=6.895MPa。

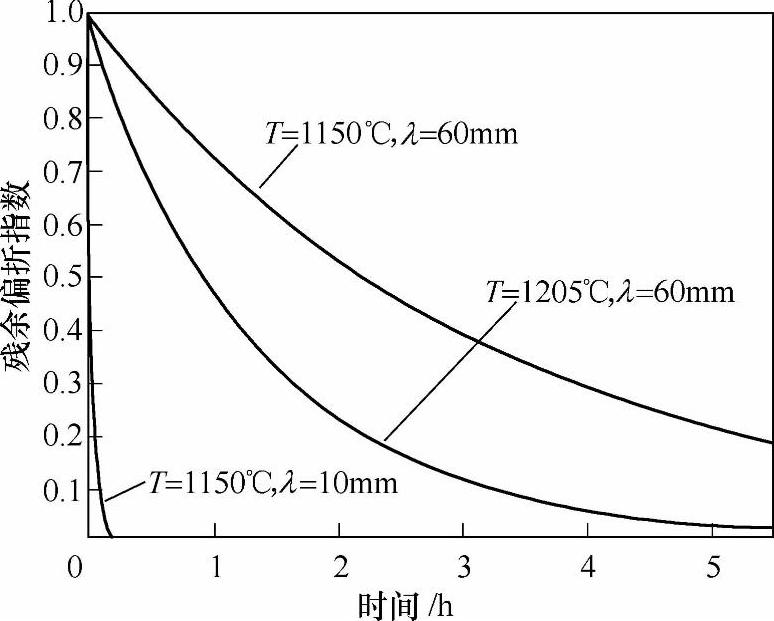

图9-15列出在1150℃和1250℃温度下,合金元素Mo的残余偏析指数计算值与加热时间的关系,并对比了两种枝晶干间距60μm和10μm。残余偏析指数δ计算结果与实验结果基本符合。同时表明,为使铸件完全均匀化,要求作1250℃×4h的均匀化处理,而对于焊缝金属只需1150℃×1h的均匀化处理。

图9-13 CK3MnCuN合金中合金元素浓度梯度

a)铸态 b)铸态+1150℃×1h c)焊态+1150℃×1h

图9-14 CK3MnCuN合金铸件焊缝金属经1150℃×1h处理后显微组织照片

图9-15 合金元素Mo的残余偏析指数计算值与加热时间的关系

(3)焊后热处理对焊接接头力学性能的影响 固溶强化镍基合金焊接接头在焊态下通常具有与母材相当的力学性能。在某些情况下要求作焊后热处理主要是为了消除焊接残余应力,降低焊缝金属中的氢含量,或使显微组织均匀化。但对于某些镍合金,焊后热处理会引起各种不同相的沉淀,并对接头的力学性能产生不利的影响。

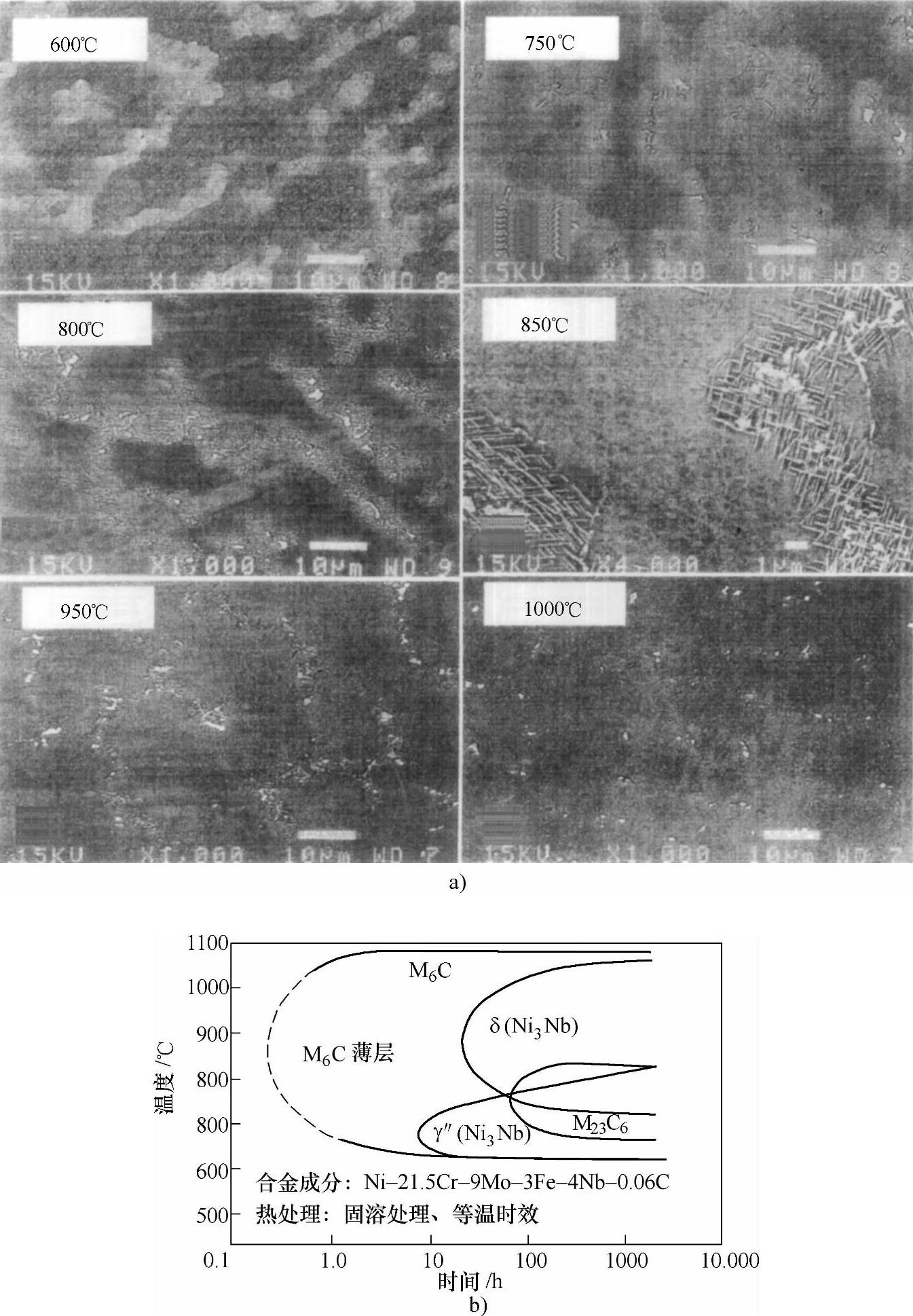

图9-16示出625型镍合金焊缝金属经600~1000℃温度下热处理后的显微组织变化以及这种镍合金在固溶处理状态下的沉淀行为与温度和时间的关系。

图9-16 625型镍合金焊缝金属经600~1000℃热处理后的显微组织和时间-温度-沉淀曲线

a)显微组织变化 b)时间-温度-沉淀曲线

由图9-16可见,在600℃和700℃之间热处理,焊缝金属显微组织未发生明显的变化。在700℃以上温度热处理,透射电子显微镜发现在枝晶间区域出现了γ″相(Ni3Nb),这可能起因于焊缝凝固过程中Nb的显微偏析。在850~950℃温度范围内,γ″相溶解而形成金属间δ相。这种相的成分也是Ni3Nb,并具有针状的形态,如图9-16所示,对力学性能产生不利的影响。在850℃以上,M6C碳化物在晶界形成。在1000℃以上温度下,δ相开始溶解,而M6C晶界碳化物的数量略有增加。在850℃以下温度热处理,焊缝金属显微偏析的程度与焊后状态相比未出现很大的变化,而在等于和大于950℃温度时则明显降低。在1000℃温度下,焊缝金属基本上完全均匀化。

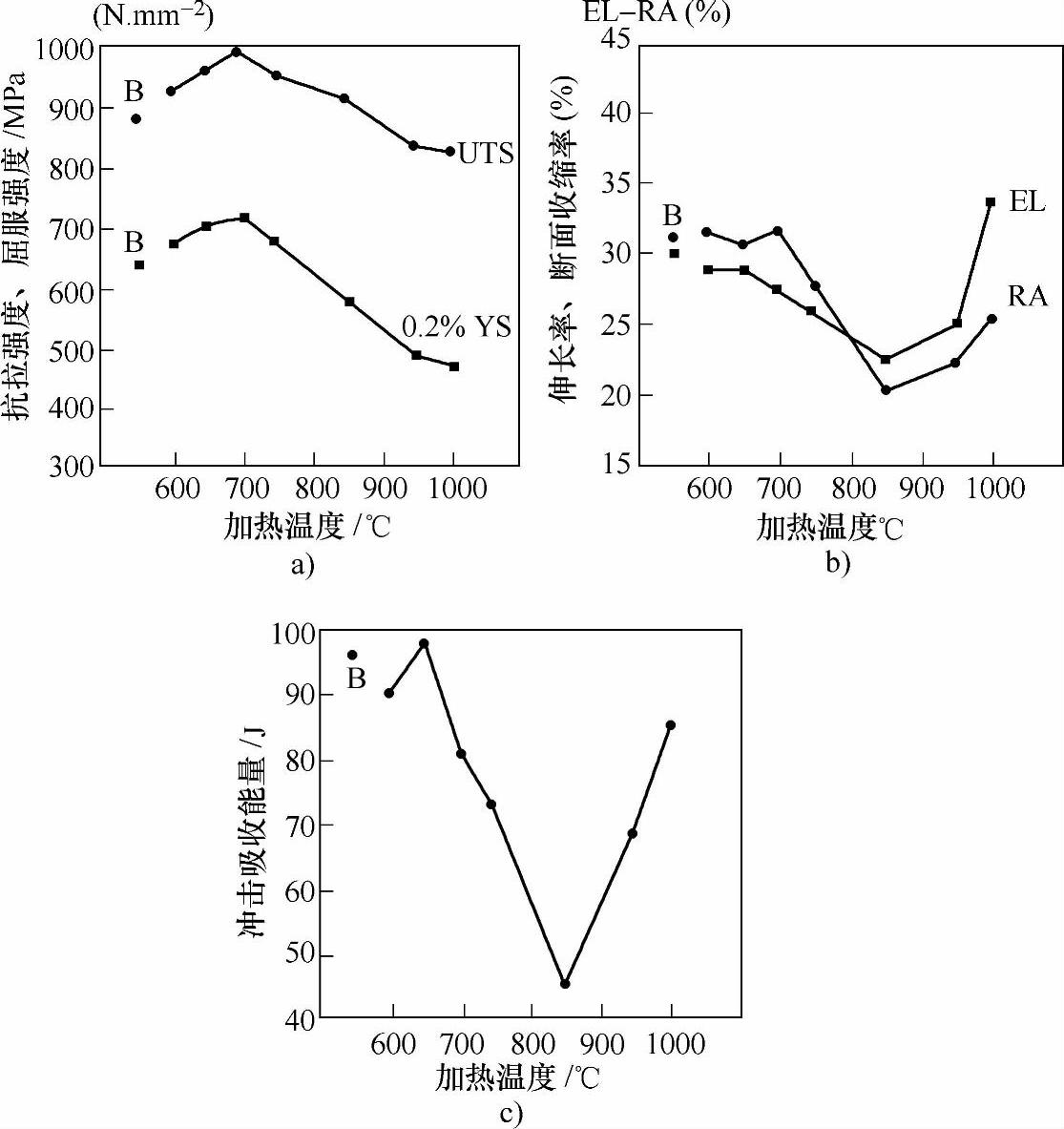

图9-17示出625型镍合金焊缝金属的室温强度、塑性和冲击韧度与热处理温度(保温时间8h)的关系。其中“B”点数据为焊后状态的性能。在700℃温度下的强度峰值与γ″相的形成有关。在750~950℃温度范围内,强度和塑性的降低以及冲击韧度的陡降起因于脆性的δ金属间相的形成。在1000℃温度下,由于δ相的溶解,塑性和冲击韧度恢复,而强度因晶粒长大而降低。在这一温度下发生晶粒长大是因为δ相溶解,不再钉住晶界。在625型母材中也可观察到相似的影响,在600~800℃温度范围内,由于δ相的形成,对力学性能产生不利的影响,因此对于含铌的镍基合金,应避免在750~950℃温度范围内进行热处理。

图9-17 625型镍合金焊缝金属的室温力学性能与热处理温度的关系(保温8h)

a)强度 b)塑性c)冲击吸收能量

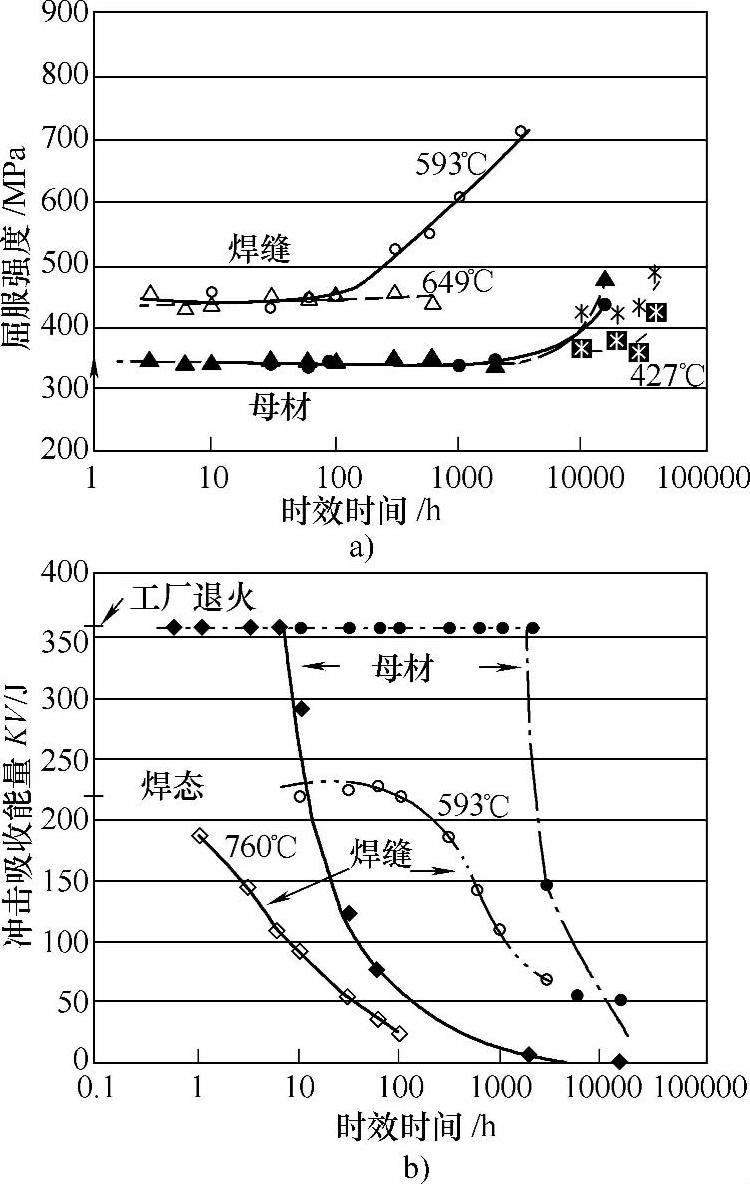

图9-18示出C-22型镍铬钼合金母材和焊缝金属的屈服强度和冲击吸收能量与不同温度下时效时间的关系。在C-22镍合金中,于接近600℃的温度下会形成有序的Ni2(Cr,Mo)金属间相,并促使强化。这种有序化及与此有关的强化在427℃温度下需要相当长的时间。在593℃温度下,试验的时间内,母材并未出现强化,而焊缝金属在相同的温度下,强化十分明显。这可能是焊缝中偏析的存在加强了Ni2(Cr,Mo)相有序化的动力。在时效过程中,母材冲击韧度的降低是由于拓扑密集堆积相沿晶界形成。焊缝金属韧性的急剧下降归因于拓扑密集堆积相的加速形成。此外,在焊缝金属内,拓扑密集堆积相不需要成核,因为这些相在焊缝凝固后已存在于枝晶间区域,其增长速度比母材快得多。在母材中,拓扑密集堆积相的成核往往需要上千个小时。焊缝金属的枝晶间区域Mo的浓度较高也可能加快拓扑相的增长速度。

C-22镍合金焊缝金属较低的力学性能可以通过适当的固溶处理加以恢复。经1075~1121℃×24h和1200~1300℃×20min固溶处理后,拓扑相被完全溶解。焊缝金属的力学性能可恢复到焊后状态的水平。

(4)焊后热处理对焊接接头耐蚀性的影响 固溶强化镍合金焊接接头的耐蚀性一般总是低于轧制母材。这是由于焊缝金属凝固时溶质重新分布造成合金浓度梯度和枝晶间二次相的形成。这种浓度梯度和二次相可能导致局部腐蚀加速。在显微组织内腐蚀的部位主要取决于合金的类型和腐蚀介质的种类。例如在HCl还原性介质、含有硝酸的氧化性介质以及高温含硫烟气中,合金含量较低的枝晶心部区域经常被选择性腐蚀。含HNO3和HF的其他腐蚀介质可能选择性腐蚀枝晶间相。

焊缝金属的耐蚀性往往可通过焊后热处理加以改善。当采取这种措施时,必须选定合适的加热温度和保温时间,产生充分的扩散来消除合金浓度梯度。当要求溶解二次相时,焊后热处理应在沉淀相的固溶相线以上温度下进行。在可能产生应力腐蚀裂纹的条件下,焊接残余应力经常促使焊缝金属产生裂纹。在这种情况下,焊后热处理主要是为了消除残余应力。热处理的温度和时间可以通过应力松弛试验加以确定。

图9-18 C-22镍合金母材和焊缝金属的力学性能与时效时间和温度的关系

a)屈服强度 b)冲击吸收能量

下面以625镍合金为例,说明焊后热处理对镍合金焊接接头耐蚀性的影响。如前节所述,在700~750℃温度范围内热处理时会形成γ″相,而在850~950℃温度下会形成δ相。这两种二次相都会降低焊缝金属耐晶间腐蚀的性能。只有在1000℃温度下的热处理才能使焊缝金属的耐晶间腐蚀的性能恢复到接近焊态的水平。

在90℃以下的温度试验,焊缝金属在任何状态下均未出现点蚀。在95℃温度下,焊态和经600~850℃热处理的焊缝金属都产生了点蚀。在950℃以上温度热处理后,由于显微组织的均匀化而使耐点蚀性提高。

试验证明,为消除大部分焊接残余应力,要求热处理的温度高于870℃保温时间大于0.5h。但在这一温度范围内,由于δ相的形成,对焊缝金属的冲击韧度和耐晶间腐蚀的性能产生不利的影响。1000℃温度下的热处理可以恢复韧性和耐晶间腐蚀的性能,但仍略低于或接近于焊后状态的性能,而屈服强度低于焊态下的焊缝金属。

在提高焊缝金属耐点蚀性方面,950℃及以上温度的焊后热处理由于组织均匀化而产生有利的作用。在耐点蚀或耐应力腐蚀裂纹为首要考核指标的情况下,降低焊接残余应力和屈服强度以及显微组织的均匀化是最重要的。如果不涉及耐蚀性和局部开裂的问题,主要是控制室温力学性能,则采取焊后热处理未必有利。

在许多情况下,特别是对于现场安装施工,焊后热处理在经济上是不可取的。一种替代的方法是选择耐蚀性高于母材的焊条,例如622、WE122(NiCrMo-10)和686CPT(NiCrMo-14)等镍合金焊条。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。