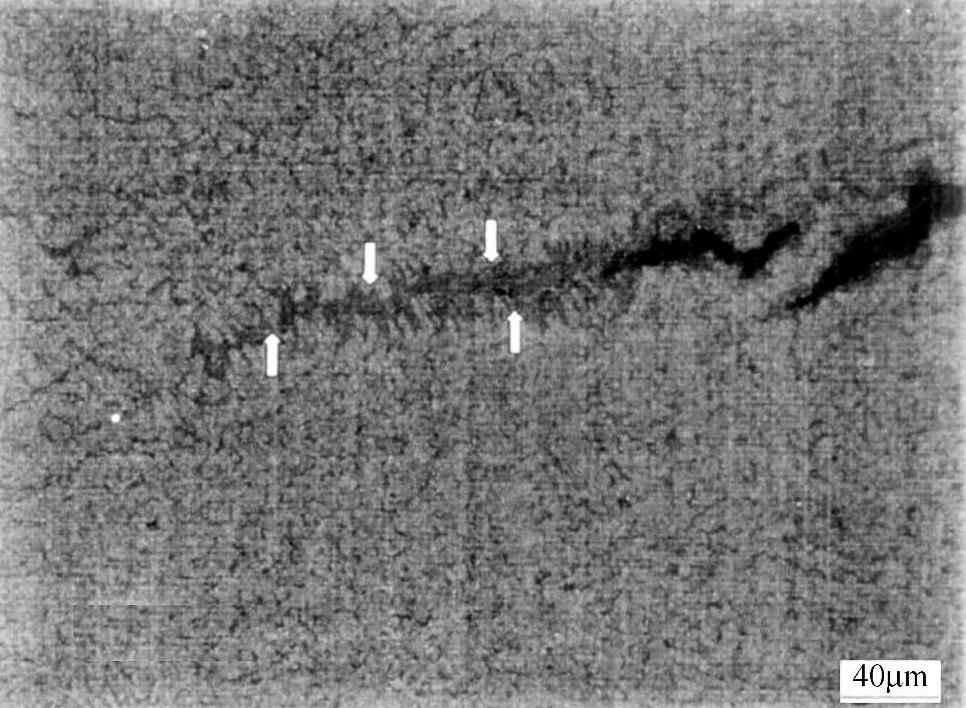

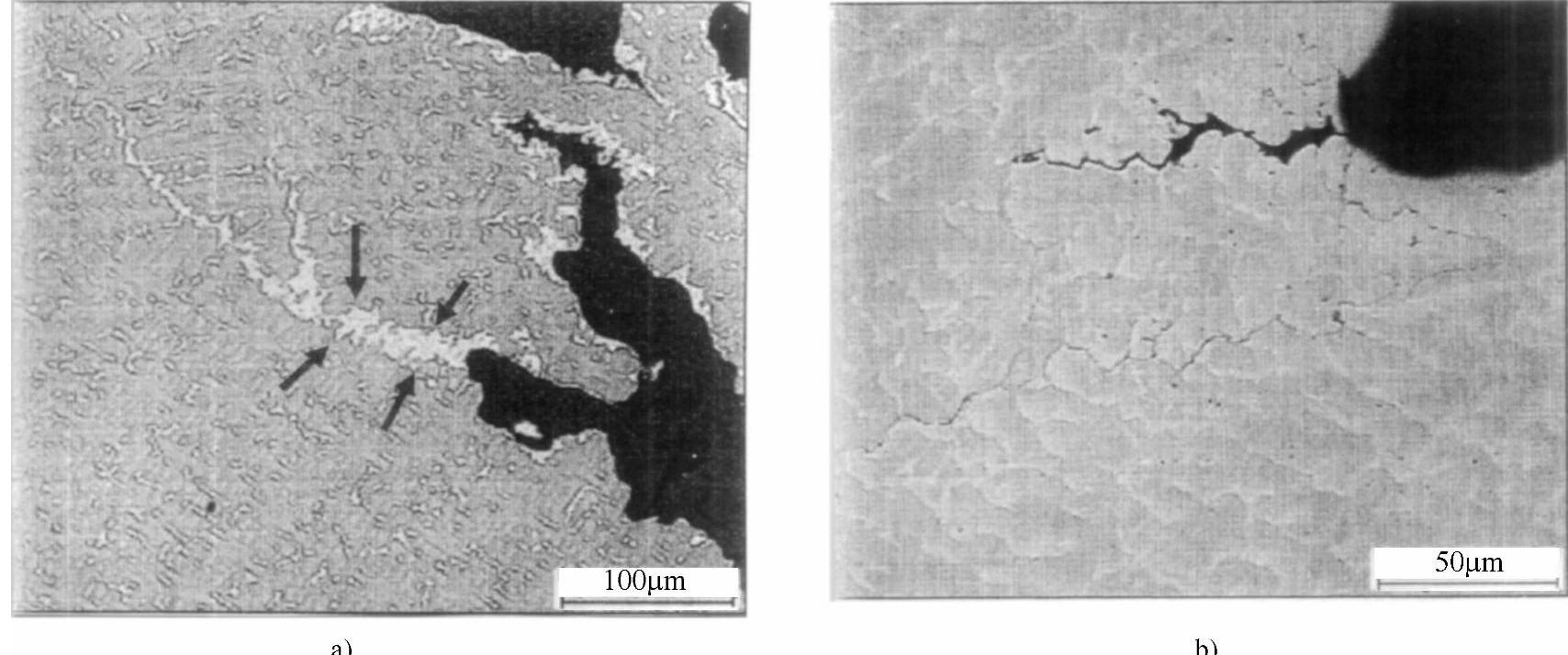

镍和镍合金焊缝金属的结晶裂纹特点与铬镍奥氏体不锈钢焊缝金属的结晶裂纹十分相似。这种裂纹是在焊缝金属凝固的最后阶段,液态薄膜沿晶界分布时形成的。此间,横向作用于部分已凝固的晶界,而收缩应变已达到相当高的数值,如最终的液态薄膜沿晶界连续分布,则晶界经受不住应变的作用而开裂,图9-1和图9-2示出镍基合金焊缝金属结晶裂纹的典型形貌。从中清楚可见沿晶界分布的低熔点共晶液态薄膜是产生焊缝金属结晶裂纹的主因。

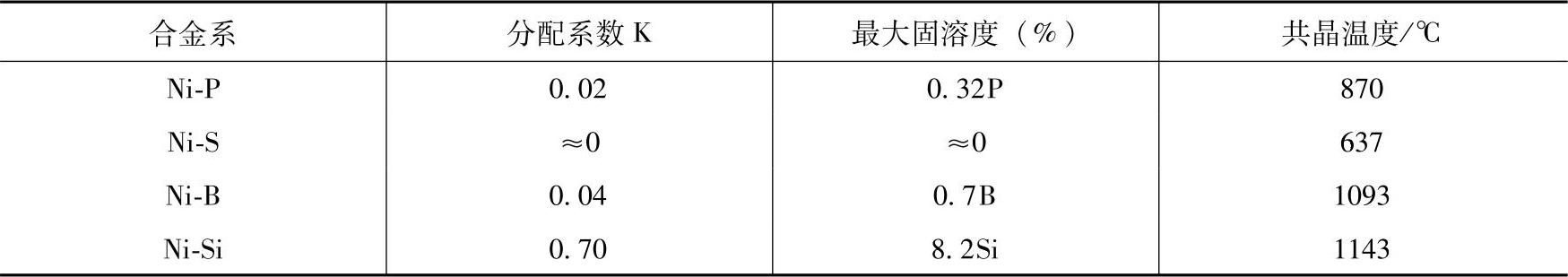

大量的试验研究结果证明,镍基合金焊缝金属对结晶裂纹的敏感性取决于两方面的因素:冶金因素和力学因素。冶金因素主要与焊缝金属的合金成分和杂质的含量有关,它们决定了合金凝固温度区间的大小和最终凝固的易熔共晶体的数量。在工业纯镍和Ni-Cu、Ni-Cr、Ni-Fe-Cr合金中,S、P和B等元素对裂纹敏感性的影响最严重。表9-9列出Ni与这些元素形成共晶的凝固参数。从中可见,P、S和B在奥氏体中的溶解度相当低,并在凝固时剧烈地向液态偏聚(低的K值)。这种偏聚过程促使在枝晶间和结晶边界形成低熔点液膜,从而大大提高了裂纹的敏感性。硅也能产生相似的影响,形成低熔点的Ni-Si化合物,但其影响程度要比前几种元素低得多。

图9-1 镍基合金焊缝金属结晶裂纹的典型形貌

图9-2 在625型和230W型镍合金焊缝中的结晶裂纹

a)625型镍合金 b)230W型镍合金(https://www.daowen.com)

表9-9 Ni-P、Ni-S、NiB和Ni-Si合金系的分配系数、最大固溶度和共晶温度

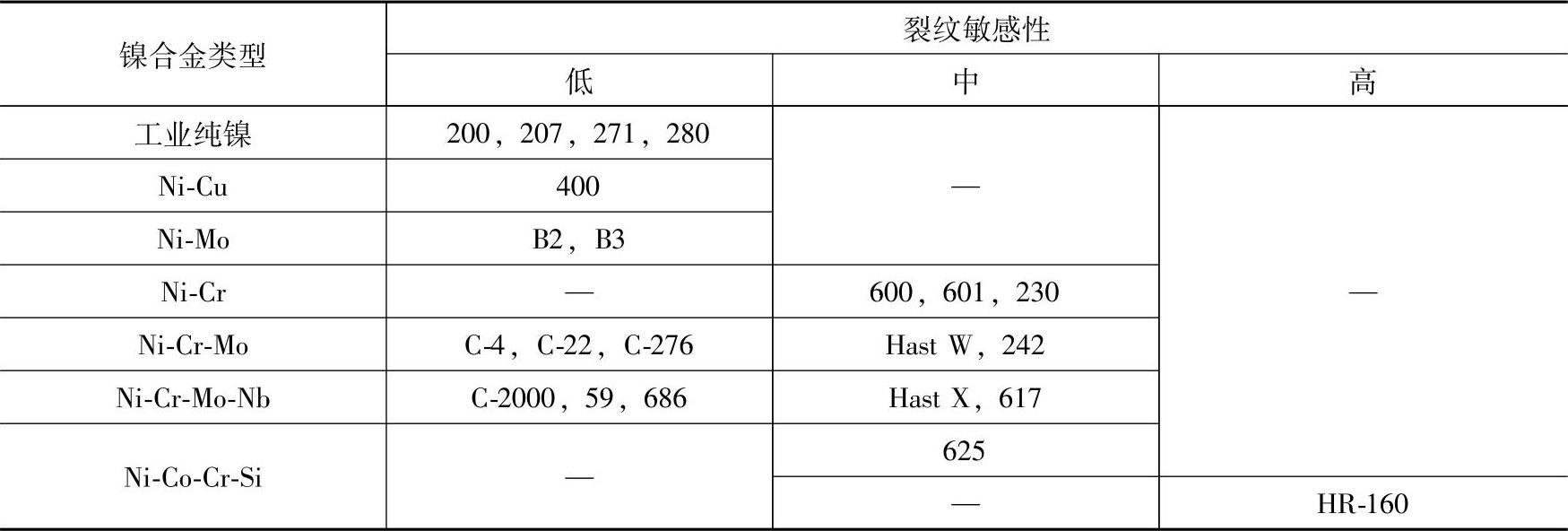

根据大量的可变应变拘束热裂试验结果的综合评定,工业上常用的镍和镍合金结晶裂纹敏感性可以分成表9-10所列的三级。

表9-10 工业用镍和镍合金结晶裂纹敏感性的定性分级

影响焊缝结晶裂纹敏感性的力学因素取决于焊件的结构、接头形式、壁厚和拘束度以及焊接参数。这些结构和焊接参数共同决定了焊缝金属在凝固终了时的应变速率。此值越大产生裂纹的概率越高,因此对于结构复杂的高拘束接头,应当选用抗裂性高的镍基合金。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。