超高强度钢是指屈服强度大于1200MPa的合金结构钢。它通常用于要求高的强度/重量比的重要焊接结构。例如火箭发动机壳体、飞机承载部件、潜艇和战车等。目前在焊接结构中应用的高合金超高强度钢主要有以下三种:①以Ni-Co合金系为基础的调质高合金钢,其典型的代表钢种是HY-180;②Ni-Co-Mo-Ti-Al合金系马氏体时效钢;③Ni-Mo-Ti-Al合金系马氏体时效钢。

在Ni-Co系调质高强度钢中,镍的平均质量分数为9%。镍以固溶强化机制提高钢的强度,并改善韧性。钴的作用是阻止Ms点下降,减少残留奥氏体,使焊接热影响区的马氏体在较高的温度下形成。这种钢通常以调质处理(淬火+回火)达到超高强级的力学性能。

马氏体时效钢的强化机制与上述高强度调质钢不同,它是通过淬火以后的时效处理,使金属间化合物沉淀,强化了马氏体基体。这类钢的主要合金元素是Ni,其平均质量分数为18%,其次是Co、Mo、Ti、Al、Nb和Cr等,马氏体时效钢的最高屈服强度可达到2000MPa。

1.高合金超高强度钢的化学成分和力学性能

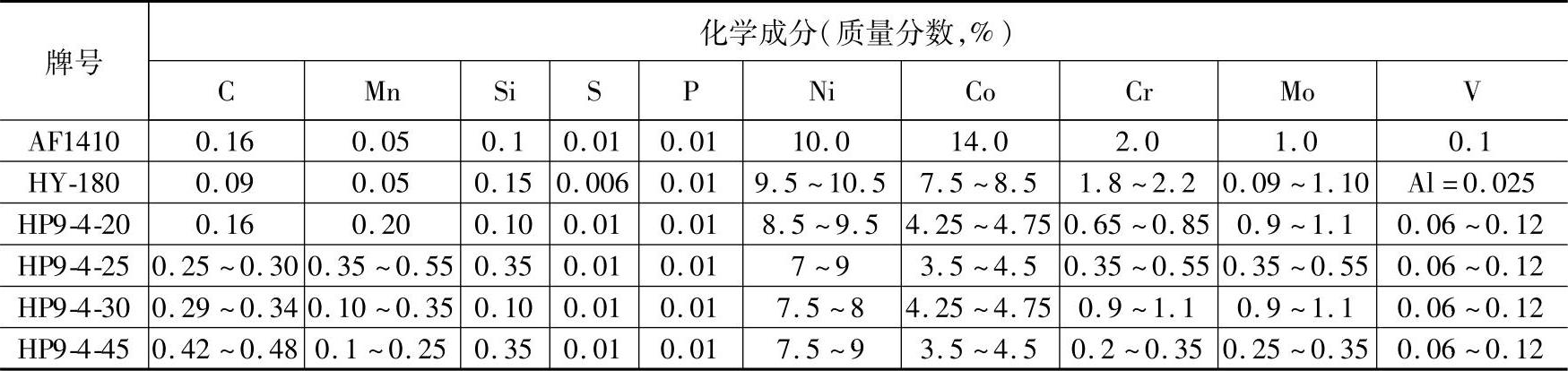

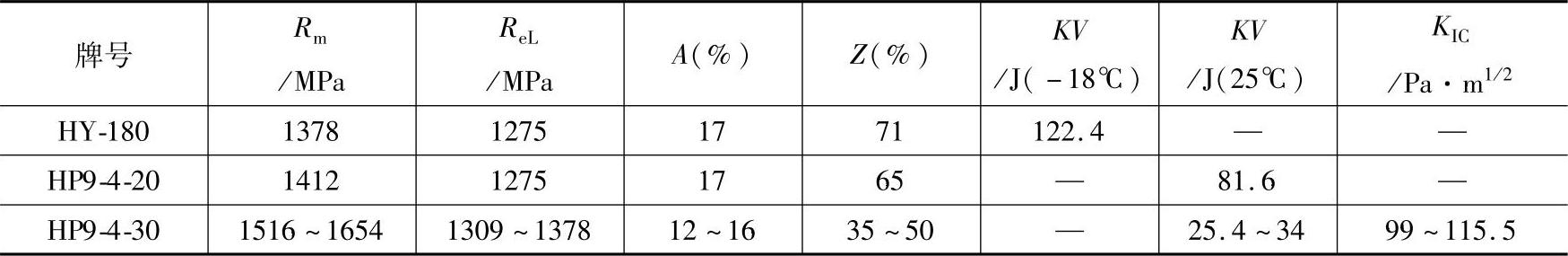

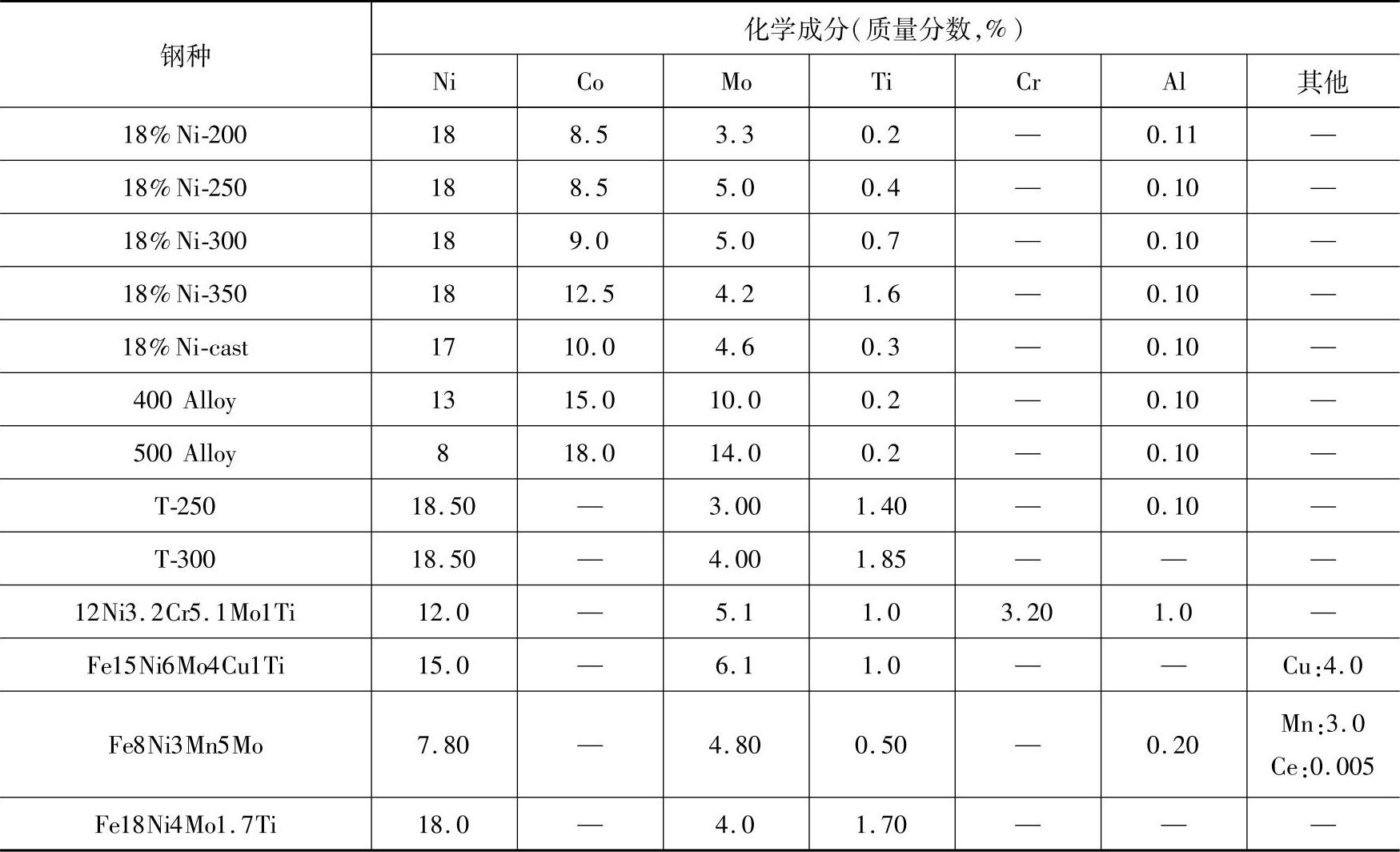

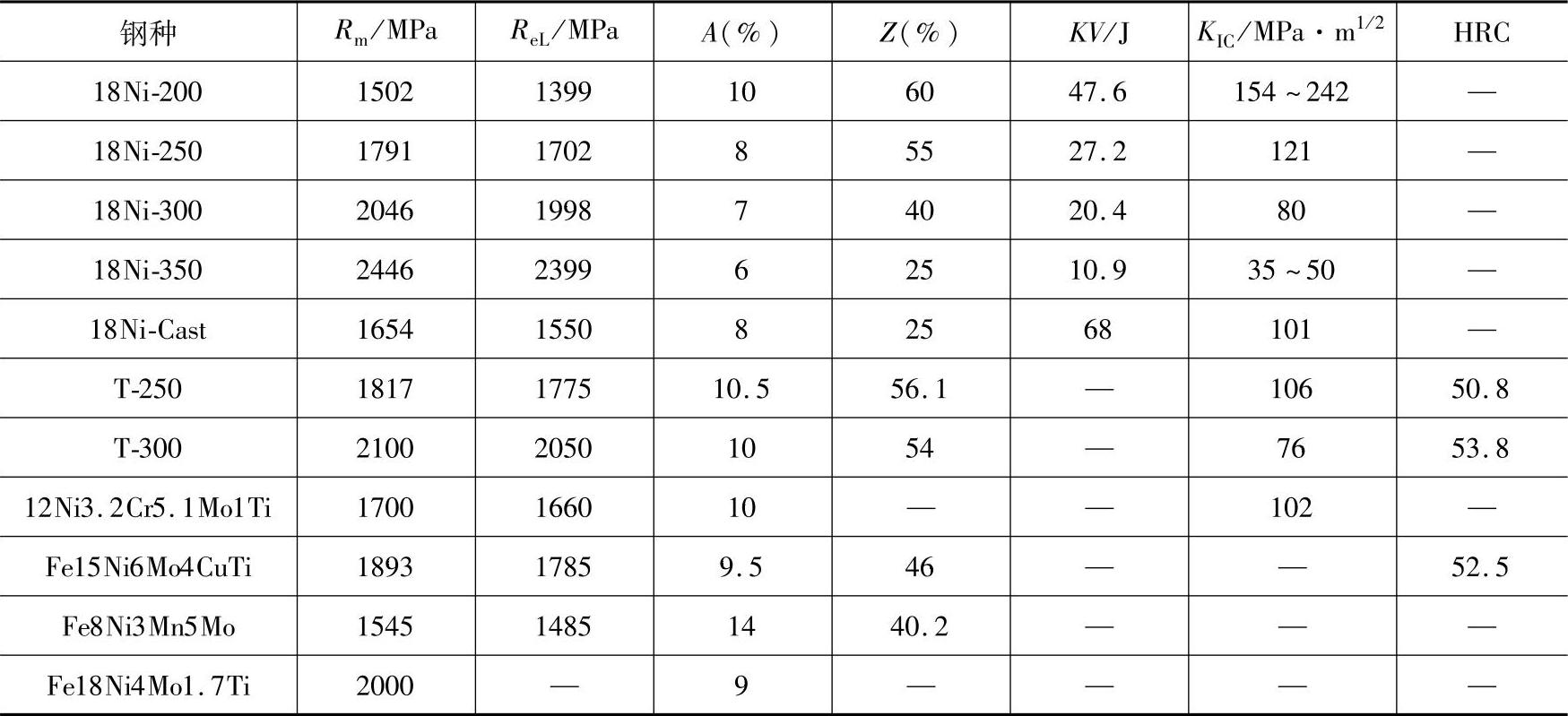

在我国,高合金超高强度钢迄今尚未标准化。本节引用国外典型钢种的标准化学成分和力学性能,分别列于表8-19和表8-20。高合金超高强度马氏体时效钢的典型化学成分和力学性能数据分别见表8-21和表8-22。

表8-19 HP9Ni-4Co系列钢的化学成分

表8-20 Ni-Co钢的力学性能

表8-21 高合金超高强度马氏体时效钢的典型化学成分

表8-22 高合金超高强度马氏体时效钢的典型力学性能

2.高合金超高强度钢的热处理特性

高合金钢的超高强度性能是由独特的合金系统和热处理工艺共同决定的,两者缺一不可。因此了解这些钢的热处理特性显得十分必要。

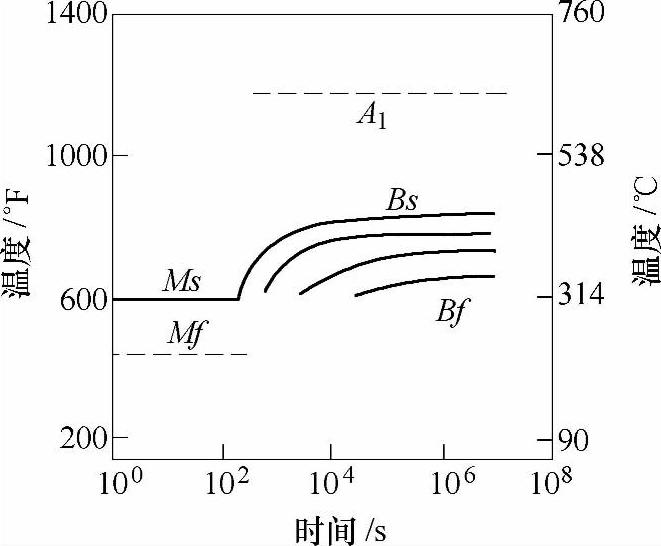

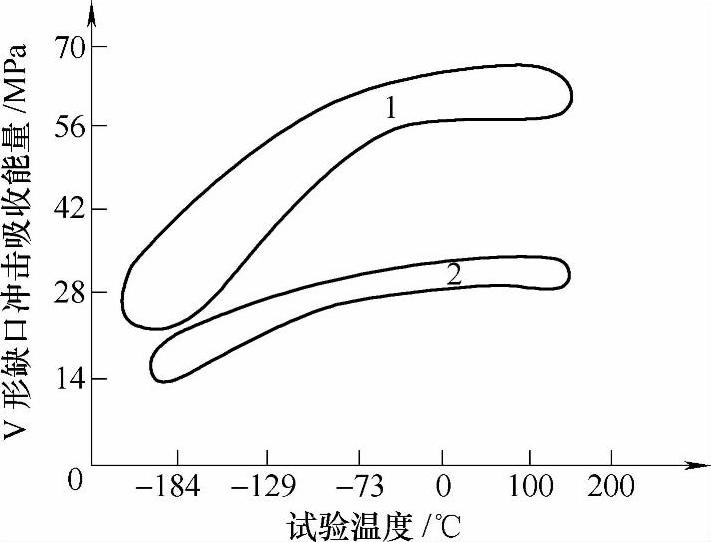

(1)超高强度调质钢的热处理特性 图8-8示出美国HP9-4-25超高强度调质钢的等温组织转变图。从中可以看出,采用不同的热处理工艺方法,可以分别形成马氏体或贝氏体组织。热处理方法可以采用正火、淬火、冰冷处理和回火以及这些方法的不同组合。美国HP9-4系列超高强度钢常用的调质处理工艺及所能达到的强度性能列于表8-23。不同组织状态下钢的缺口冲击韧度与试验温度的关系示于图8-9。曲线表明,贝氏体组织的韧性明显高于马氏体组织。完整的热处理工艺是:正火→淬火→回火或正火→淬火→冰冷处理→回火。

图8-8 美国HP9-4-25钢的等温组织转变图

钢的化学成分(质量分数,%):Mn0.26,Si0.04,Cr0.49,V0.11,C0.26,Ni8.42,Mo0.43,Co4.39

图8-9 美国HP9-4-45钢不同组织状态下缺口冲击吸收能量与试验温度的关系

注:1—贝氏体 2—马氏体(https://www.daowen.com)

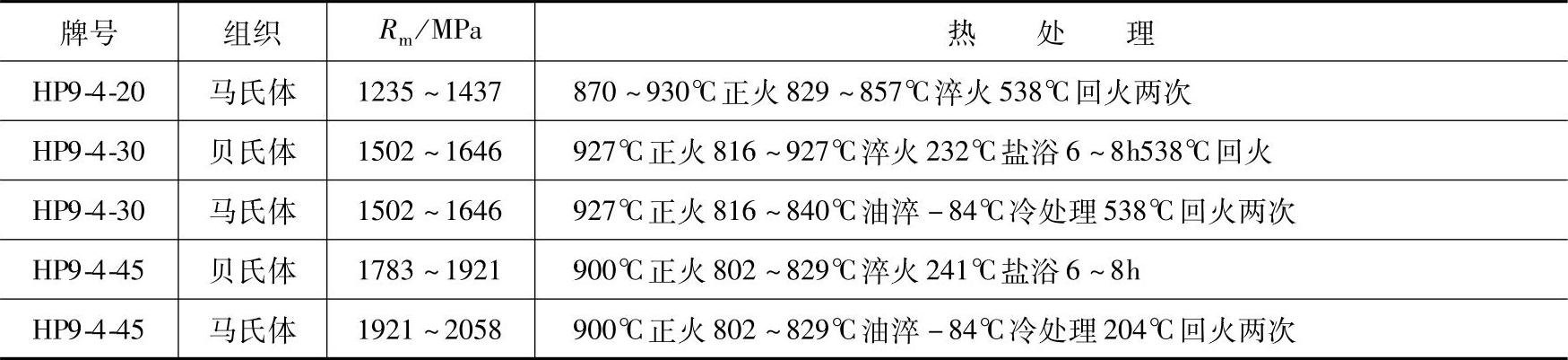

表8-23 美国HP9-4钢调质处理工艺参数及强度性能

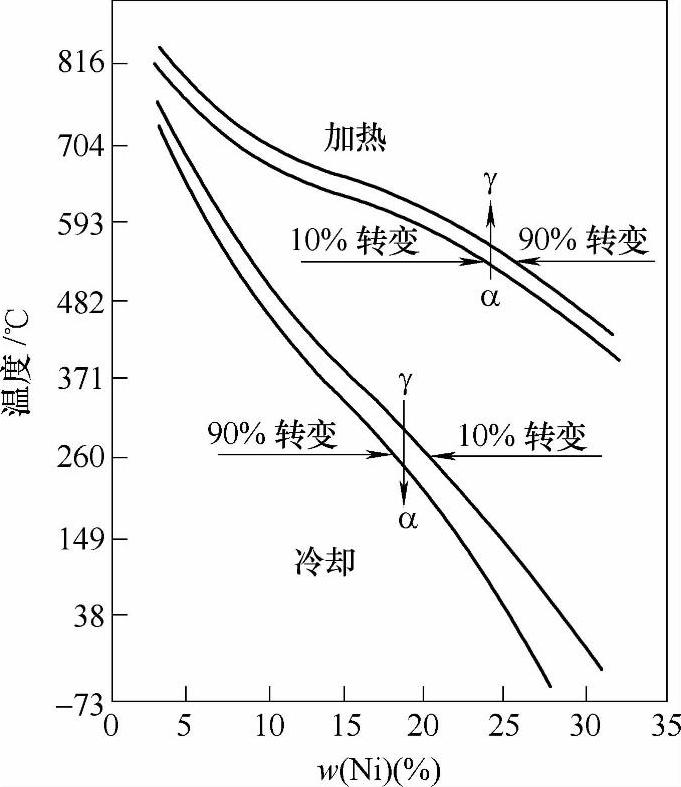

(2)马氏体时效钢的热处理特性 典型的18NiCoMoTiAl系列马氏体时效钢具有以下组织转变特点:加热时马氏体转变为奥氏体的温度比冷却时奥氏体转变为马氏体的温度高得多。这种加热和冷却中相变滞后现象,是马氏体时效钢的组织基础,使再加热时效成为可能。对于w(Ni)=18%钢来说,冷却到300℃以下,奥氏体才转变为马氏体;而在加热时,温度达到600℃以上,马氏体开始转变为奥氏体,如图8-10所示。

图8-10 w(Ni)=18%的钢加热和冷却过程的组织转变图

根据以上组织转变特点,18NiCoMoTiAl马氏体时效钢热处理工艺可以分为以下三个阶段:

1)加热过程。将钢加热到800℃以上的高温,即进行奥氏体化处理,以形成单一的奥氏体组织,并使合金元素全部溶解到奥氏体中。18%Ni-350马氏体时效钢的奥氏体开始形成温度As点为697℃,奥氏体形成结束温度Af=773℃。

2)冷却过程。马氏体时效钢的淬透性较高,在较宽的冷却速度范围内,均可形成单一的马氏体组织,因此自奥氏体化温度冷却时,可以水淬,也可以空冷。18%Ni-350马氏体时效钢的Ms点=170℃,Mf点=50℃。

3)时效过程。时效处理实质上是沉淀硬化过程。对于18NiCoMoTiAl马氏体时效钢,时效过程具有以下特点,在500℃时效30min,先析出Ni3(Mo,Ti);随着时效时间的延长、再析出(Fe,Ni,Co)2(Mo,Ti)金属间化合物,最后沿马氏体板条边界析出逆转奥氏体。

××NiMoTiAl和××NiMoCrTi合金系马氏体时效钢的热处理行为相对比较复杂。图8-11示出14Ni3Mo3Cr1.5Ti马氏体时效钢的固溶处理温度与力学性能之间的关系。这种钢的相变温度为:As=662℃,Af=705℃,Ms=214℃,Mf=46℃。

由图示曲线可见,在760~940℃×1h固溶处理后,进行510℃×5h时效处理,其抗拉强度和屈服强度随着固溶温度的提高略有下降。而塑性的变化相当明显:在850℃以下不同温度固溶处理时,其伸长率几乎不变,保持在10.5%左右。当固溶处理温度高于850℃时,钢的塑性大幅度提高。在910℃固溶处理时,伸长率上升到13.5%,断面收缩率达64%。这归因于在850℃以下温度固溶时,有部分析出相未被溶解,而当固溶处理温度提高到850℃以上时,所有析出相将完全溶解于奥氏体中。

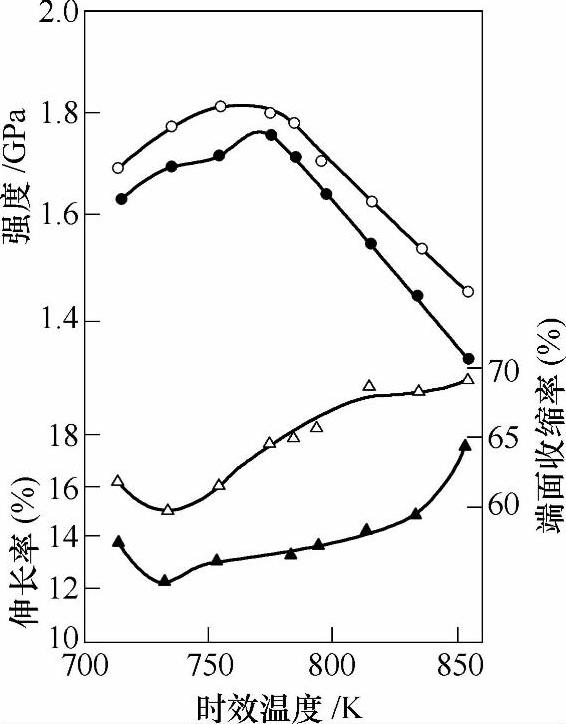

图8-12示出经910℃×1h固溶处理的14Ni3Mo3Cr1.5Ti马氏体时效钢,时效处理温度与力学性能的关系。从图8-12中可见,510℃的时效可以达到最佳的力学性能;在460℃温度下时效,钢的塑性最差。

图8-11 14Ni3Mo3Cr1.5Ti马氏体时效钢固溶处理温度与力学性能的关系

○—抗拉强度 ●—屈服强度 △—断面收缩率 ▲—伸长率

图8-12 14Ni3Mo3Cr1.5Ti马氏体时效钢时效温度与力学性能的关系

○—抗拉强度 ●—屈服强度 △—断面收缩率 ▲—伸长率

根据以上试验结果可以得出,14Ni3Mo3Cr1.5Ti马氏体时效钢最佳的热处理工艺应该是900℃×1h固溶处理加510℃×5h时效处理。钢的典型力学性能数据为:Rm=1820MPa、ReL=1750MPa,A=13.5%,Z=64%,硬度51HRC,KIC=130MPa·m1/2。

Fe18Ni4Mo1.7Ti马氏体时效钢具有另一种热处理行为:它在800~1200℃较宽的温度范围内固溶处理,强度性能变化不大,硬度值基本上在25~26HRC范围,固溶处理后在440~500℃温度范围内的时效,硬度也不会发生多大的变化。经500℃×100min时效后,硬度超过55HRC;时效温度提高到540℃后,硬度开始明显下降。另外,钢的强度性能与时效时间的长短有关。随着时效时间的延长,强度有所提高。480℃时效3h,Fe18Ni4Mo1.7Ti钢的Rm及ReL分别为1960MPa和1800MPa;时效12h后,Rm和ReL分别达到2135MPa及2078MPa。因此Fe18Ni4Mo1.7Ti马氏体时效钢的最佳热处理工艺参数应该是:800℃×1h固溶处理+480℃×3~5h时效处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。