高合金不锈钢按其耐蚀性,可分为一般不锈钢和耐酸钢两大类。一般不锈钢是指在大气和水等弱腐蚀介质中耐蚀的钢;耐酸钢则是指在酸、碱、盐等强腐蚀介质中耐蚀的钢。为使不锈钢具有足够的耐蚀性,钢中铬的质量分数必须高于12%。为进一步提高不锈钢的耐蚀性和力学性能,不锈钢中还加入Ni、Mo、Ti、Nb、Mn、W、Cu、N等合金元素。

1.高合金不锈钢的分类

高合金不锈钢按其金相组织类型可分为以下五类:铁素体不锈钢、马氏体不锈钢、奥氏体不锈钢、奥氏体、铁素体双相不锈钢和沉淀硬化不锈钢。

(1)奥氏体不锈钢 奥氏体不锈钢包括全奥氏体和奥氏体加少量铁素体的不锈钢。这类钢在焊接结构中应用最广泛。由于奥氏体不锈钢中的Cr、Ni含量较高,因此在氧化性、中性和弱还原性介质中均具有良好的耐蚀性。奥氏体不锈钢还具有优良的综合力学性能和较好的焊接性。

(2)铁素体不锈钢 基体组织为铁素体的不锈钢属于铁素体不锈钢,它在焊接结构中的应用较普遍。其中Cr13和Cr17型铁素体不锈钢主要用于弱腐蚀环境。超低碳高铬含钼铁素体不锈钢,对氯化物介质的应力腐蚀倾向很小,同时具有良好的耐点蚀、耐缝隙腐蚀的性能。铁素体不锈钢的焊接性略次于奥氏体不锈钢。

(3)马氏体不锈钢 马氏体不锈钢的基体组织为全马氏体。在这类钢中,Cr13型马氏体不锈钢的应用较广泛。在弱腐蚀介质中,它具有足够的耐蚀性,但焊接性较差。为提高Cr13型马氏体不锈钢的各种性能,包括加工性,目前已开发出多种添加适量Ni、Mo等合金元素的超低碳级新型马氏体不锈钢。

(4)奥氏体-铁素体双相不锈钢 这是一种奥氏体组织和铁素体组织各占一半的不锈钢。它兼有奥氏体不锈钢和铁素体不锈钢的一些优良特性。其强度和韧性均较高,在氯化物介质中具有较高的耐应力腐蚀性能,焊接性也较好。

(5)沉淀硬化不锈钢 它是在普通不锈钢中,添加沉淀硬化合金元素,并通过适当的热处理获得高强度、高韧性和高耐蚀性。沉淀硬化不锈钢按其基体组织类型,可分为马氏体、半奥氏体和奥氏体沉淀硬化不锈钢。这类不锈钢由于w(C)<0.10%,在高强度下仍具有足够的塑性和韧性以及较好的加工性能。

2.高合金不锈钢的标准化学成分和力学性能

在各类焊接结构中常用的不锈钢板材、管材和带材,已分别列入下列国家标准:①GB/T20878—2007《不锈钢和耐热钢牌号及化学成分》;②GB/T 3280—2007《不锈钢冷轧钢板和钢带》;③GB/T 4237—2007《不锈钢热轧钢板和钢带》;④GB/T 14975—2002《结构用不锈钢无缝钢管》;⑤GB/T 14976—2002《流体输送用不锈钢无缝钢管》;⑥GB/T 12771—2008《流体输送用不锈钢焊接钢管》;⑦GB/T 12770—2002《机械结构用不锈钢焊接钢管》;⑧GB/T 13296—2007《锅炉、热交换器用不锈钢无缝钢管》;⑨GB/T 2100—2002《一般用途耐蚀钢铸件》;⑩GB/T 8165—2008《不锈钢复合钢板和钢带》。

在各类焊接结构中常用的不锈钢板材、管材和带材,已分别列入下列国家标准:①GB/T20878—2007《不锈钢和耐热钢 牌号及化学成分》;②GB/T 4237—2007《不锈钢热轧钢板和钢带》;③GB/T 3280—2007《不锈钢冷轧钢板和钢带》;④GB/T 14975—2002《结构用不锈钢无缝钢管》;⑤GB/T 14976—2002《流体输送用不锈钢无缝钢管》;⑥GB/T 12771—2008《流体输送用不锈钢焊接钢管》;⑦GB/T 12770—2002《机械结构用不锈钢焊接钢管》;⑧GB/T 13296—2007《锅炉、热交换器用不锈钢无缝钢管》;⑨GB/T 2100—2002《一般用途耐蚀钢铸件》;⑩GB/T 8165—2008《不锈钢复合钢板和钢带》。

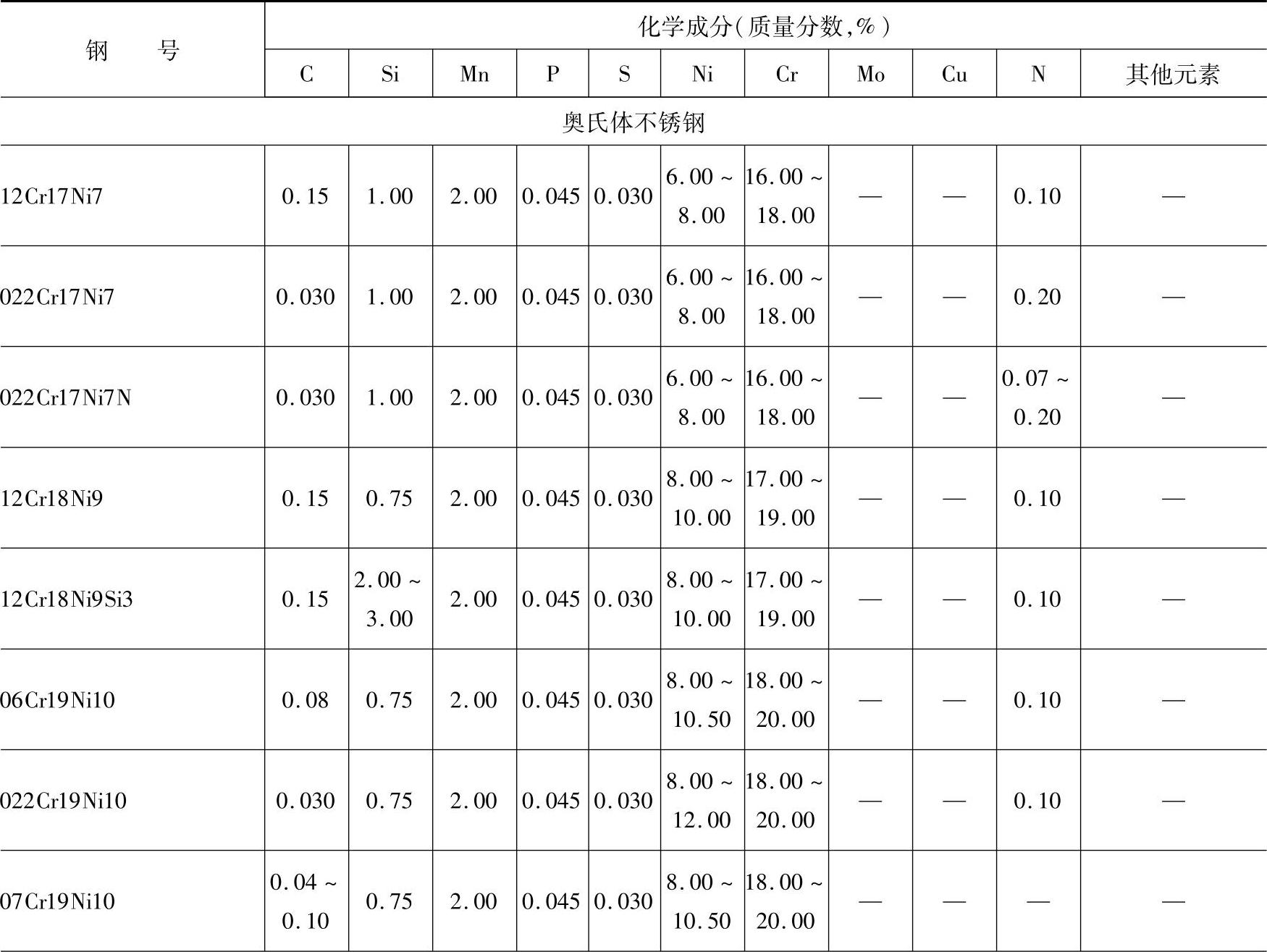

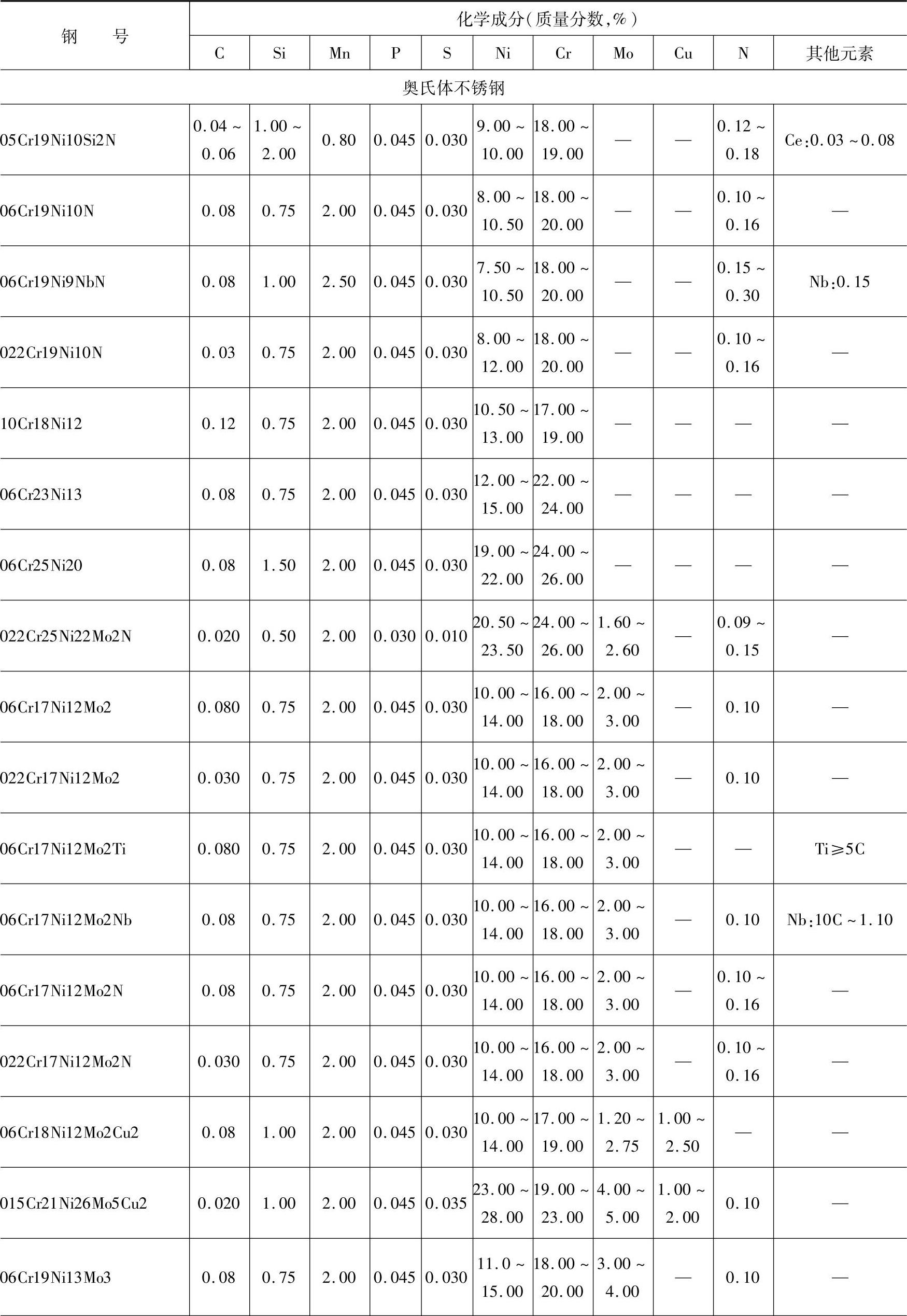

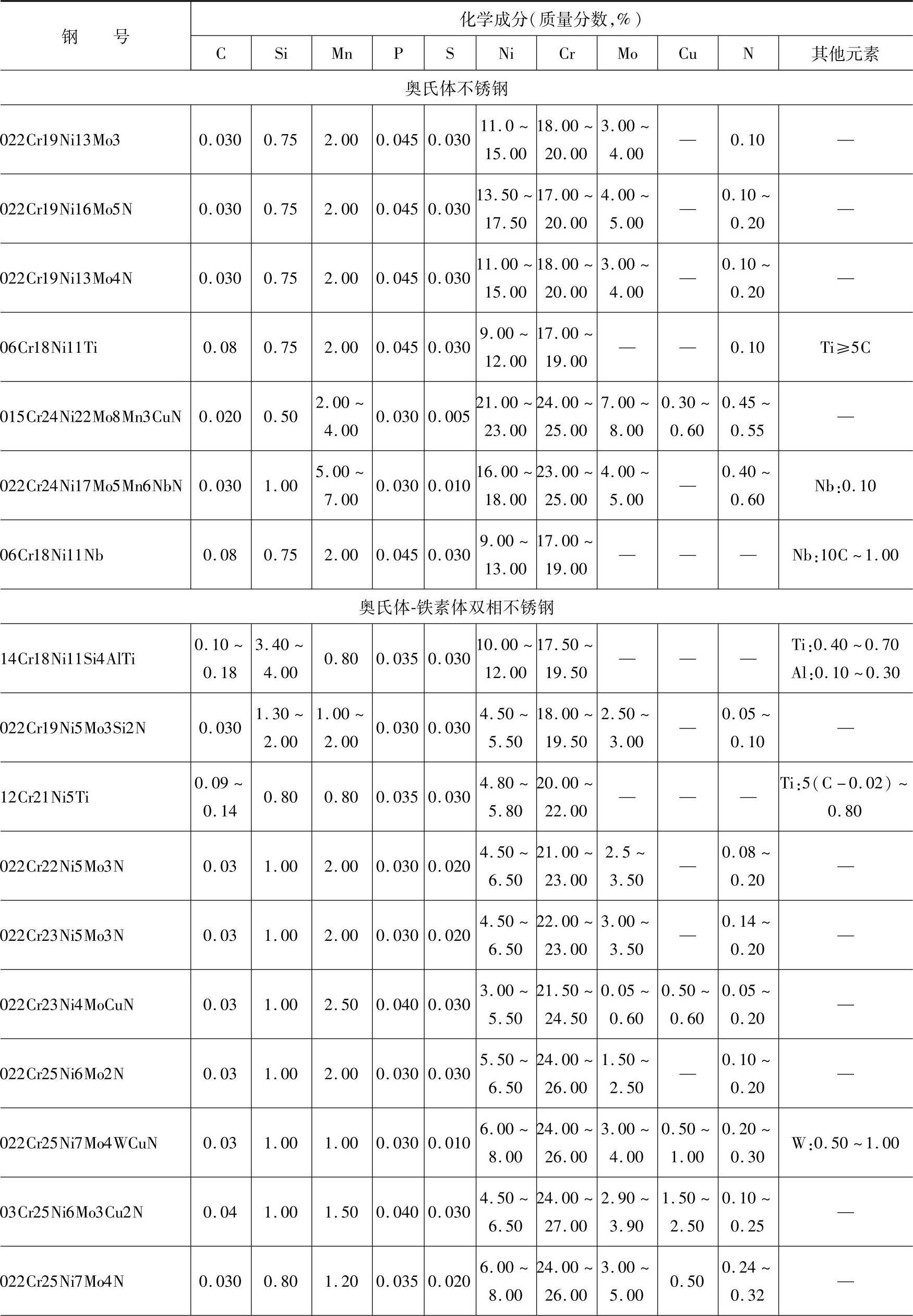

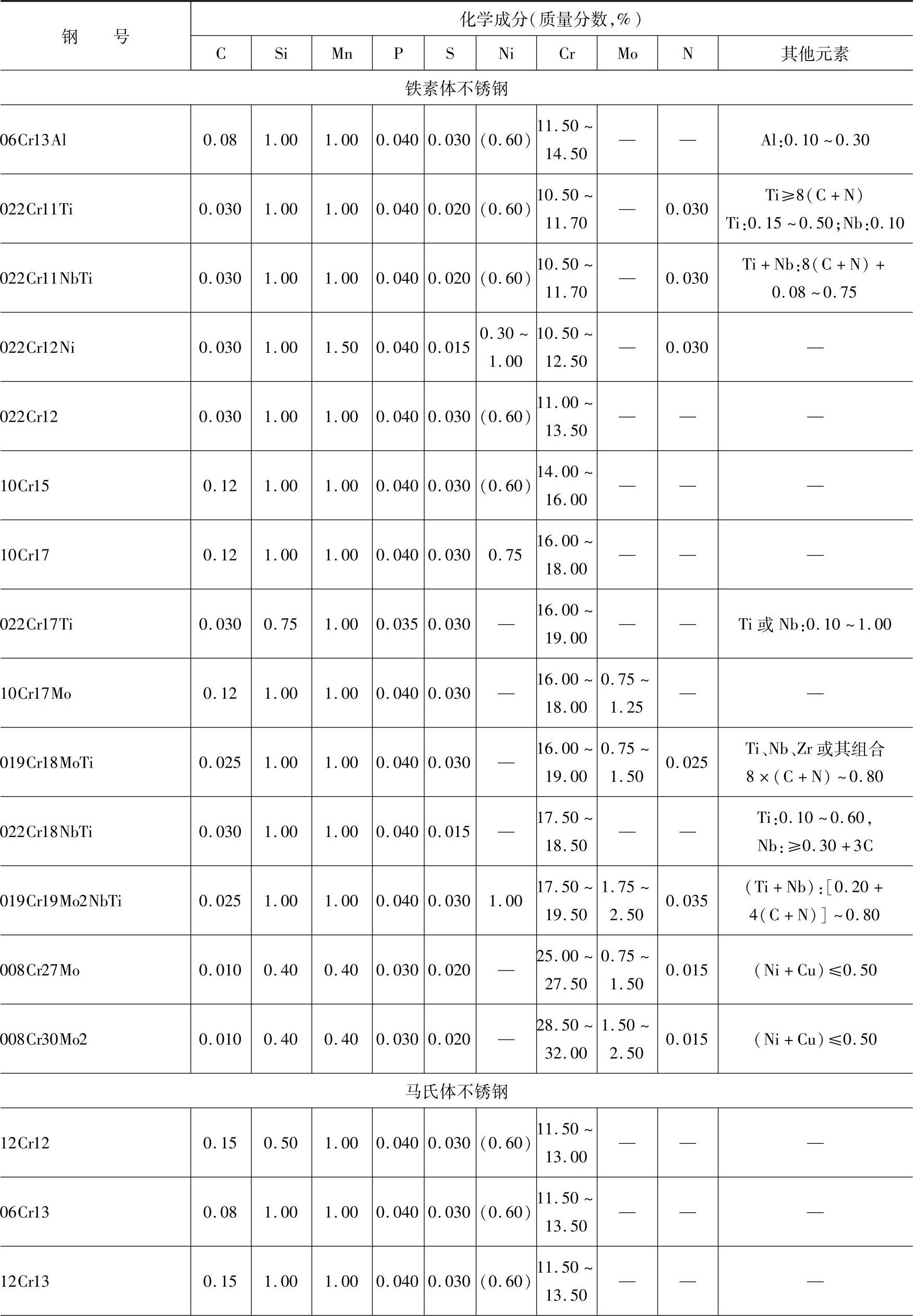

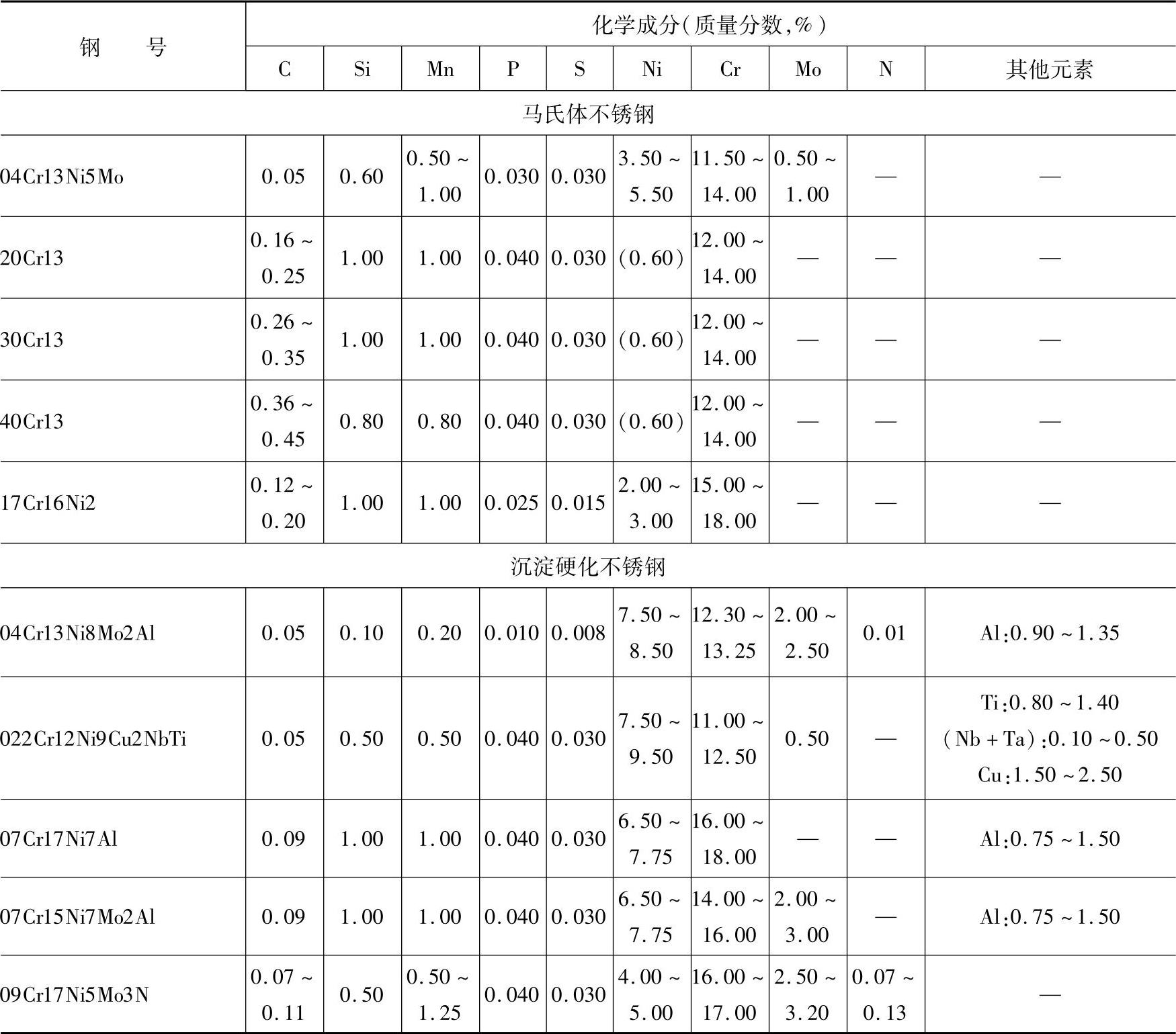

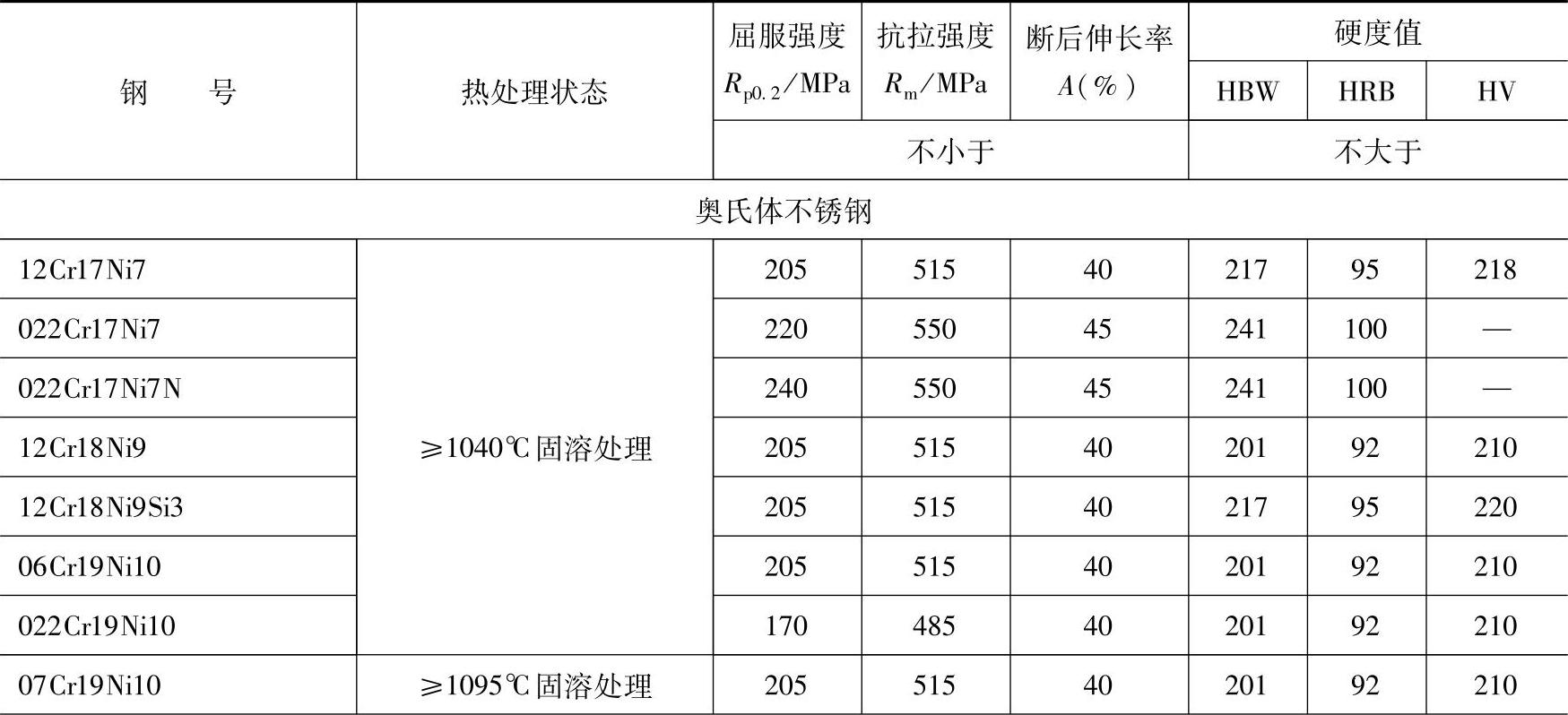

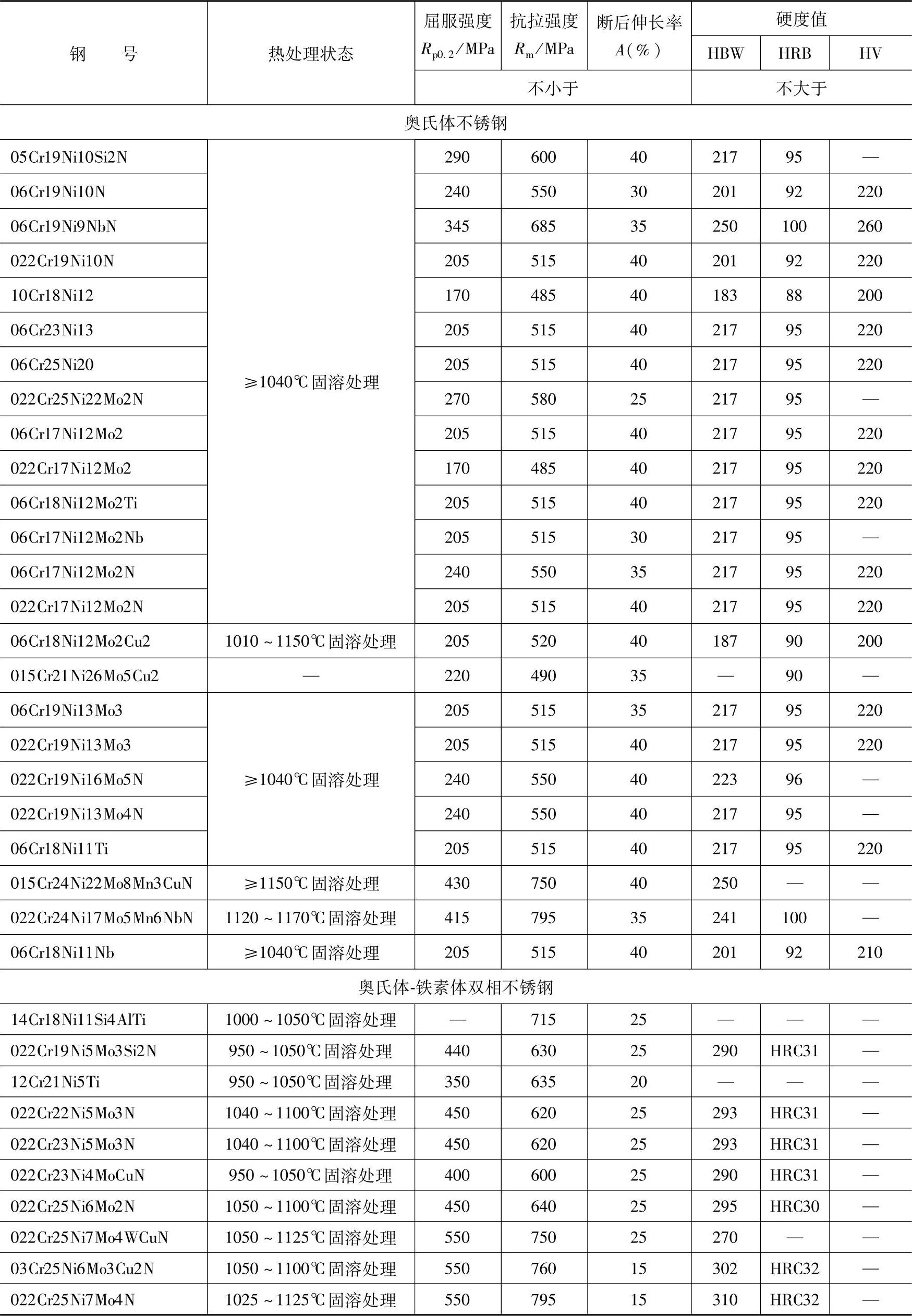

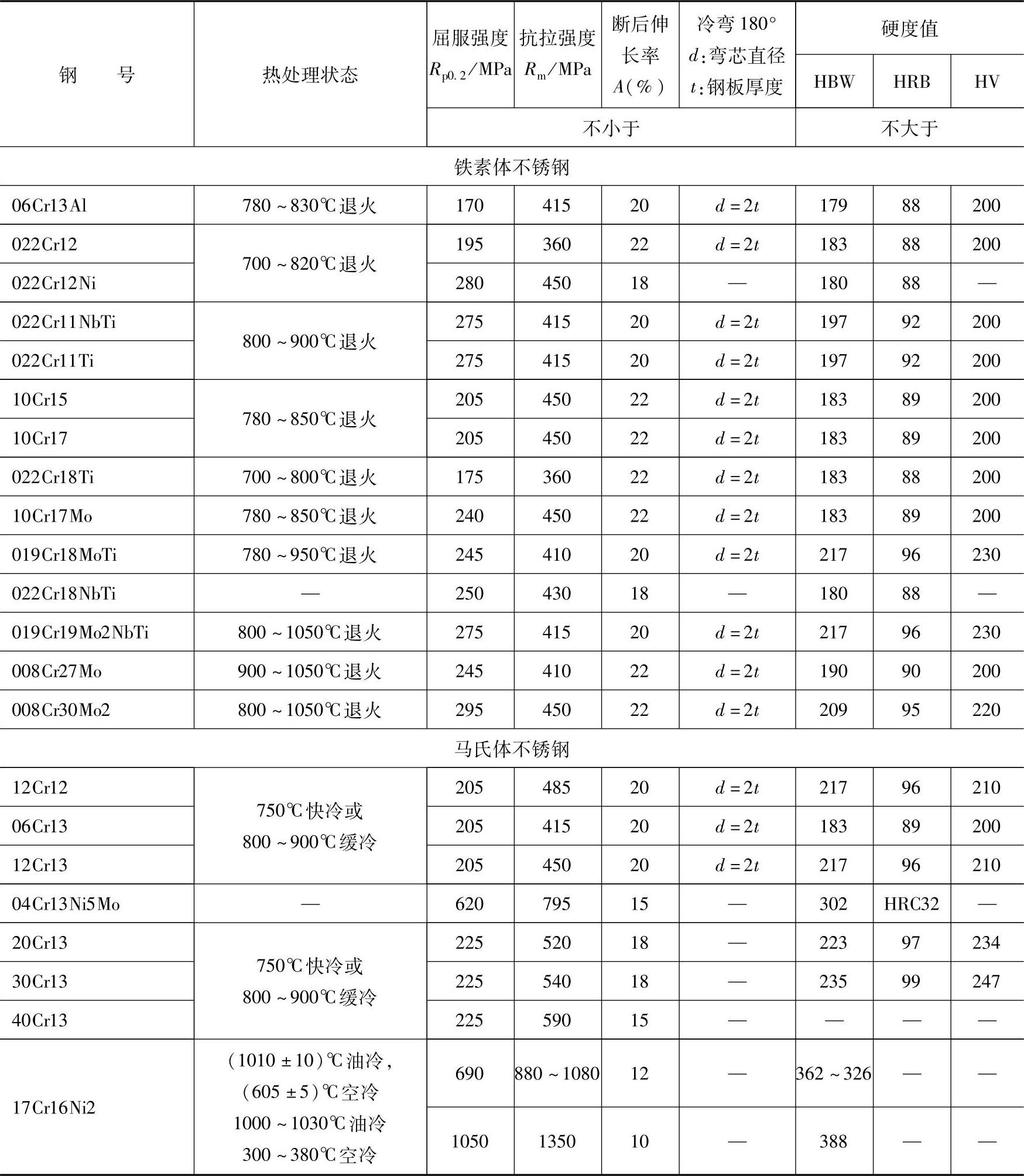

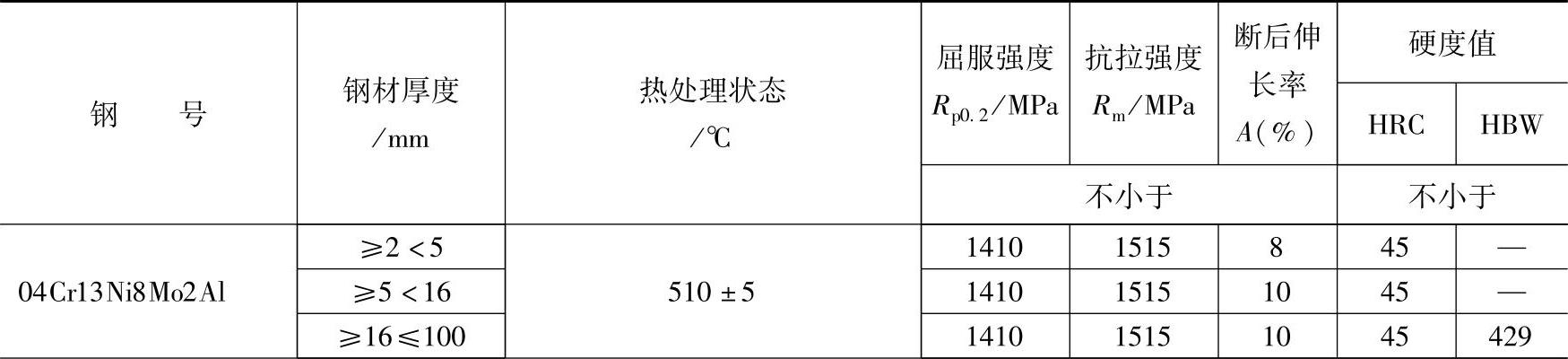

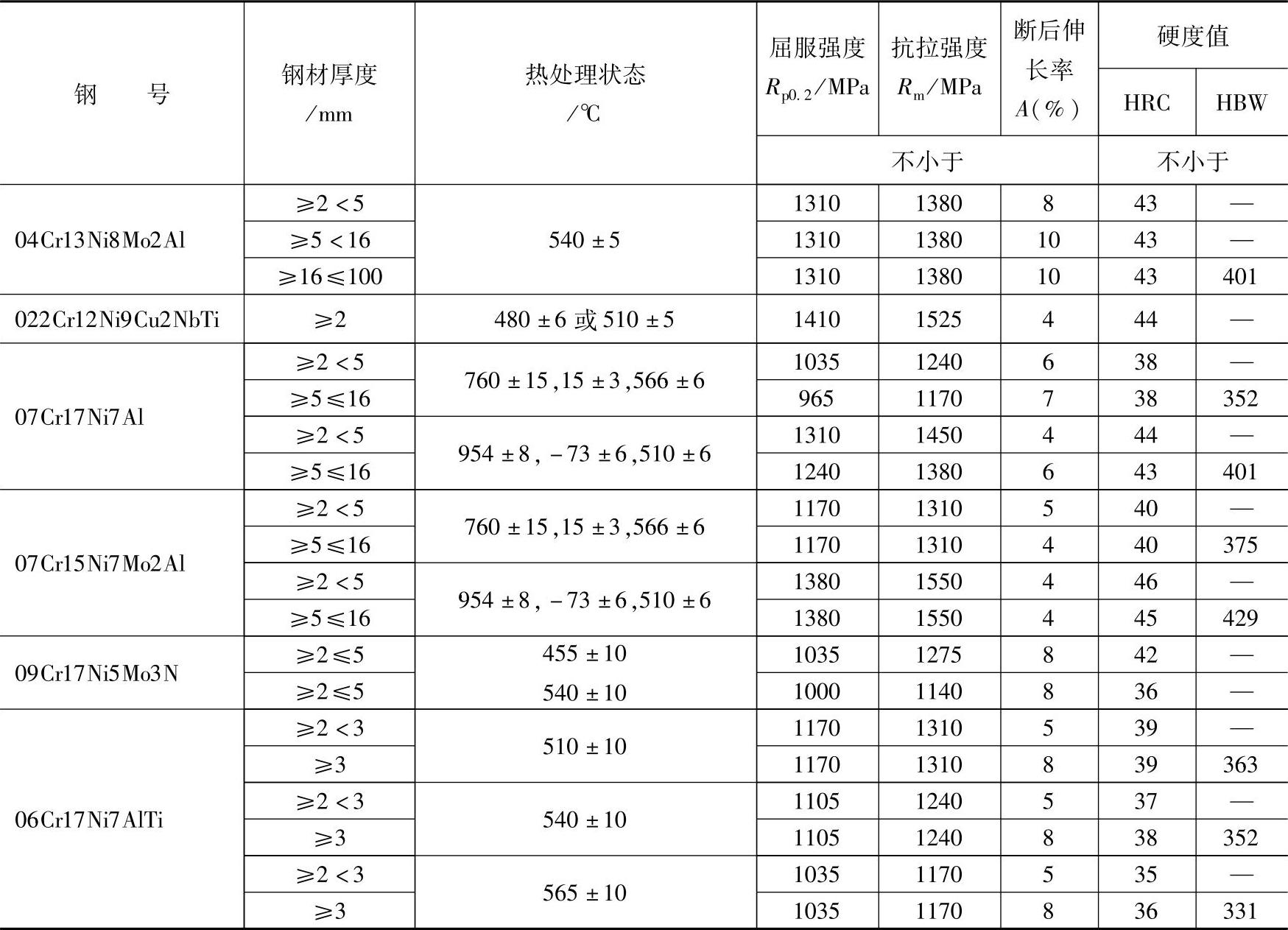

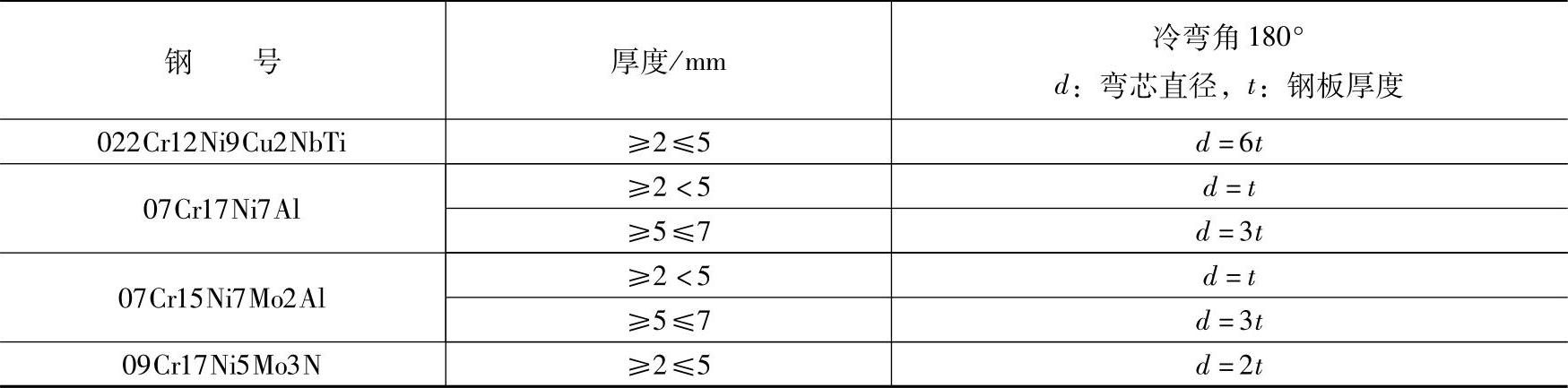

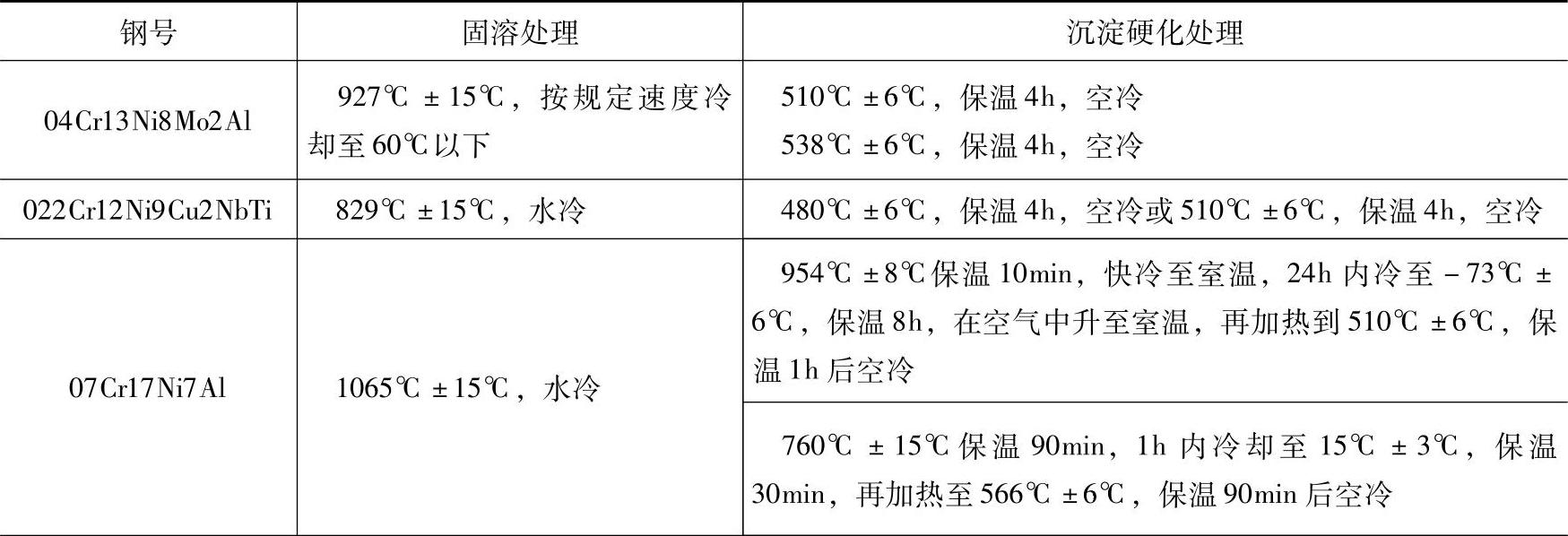

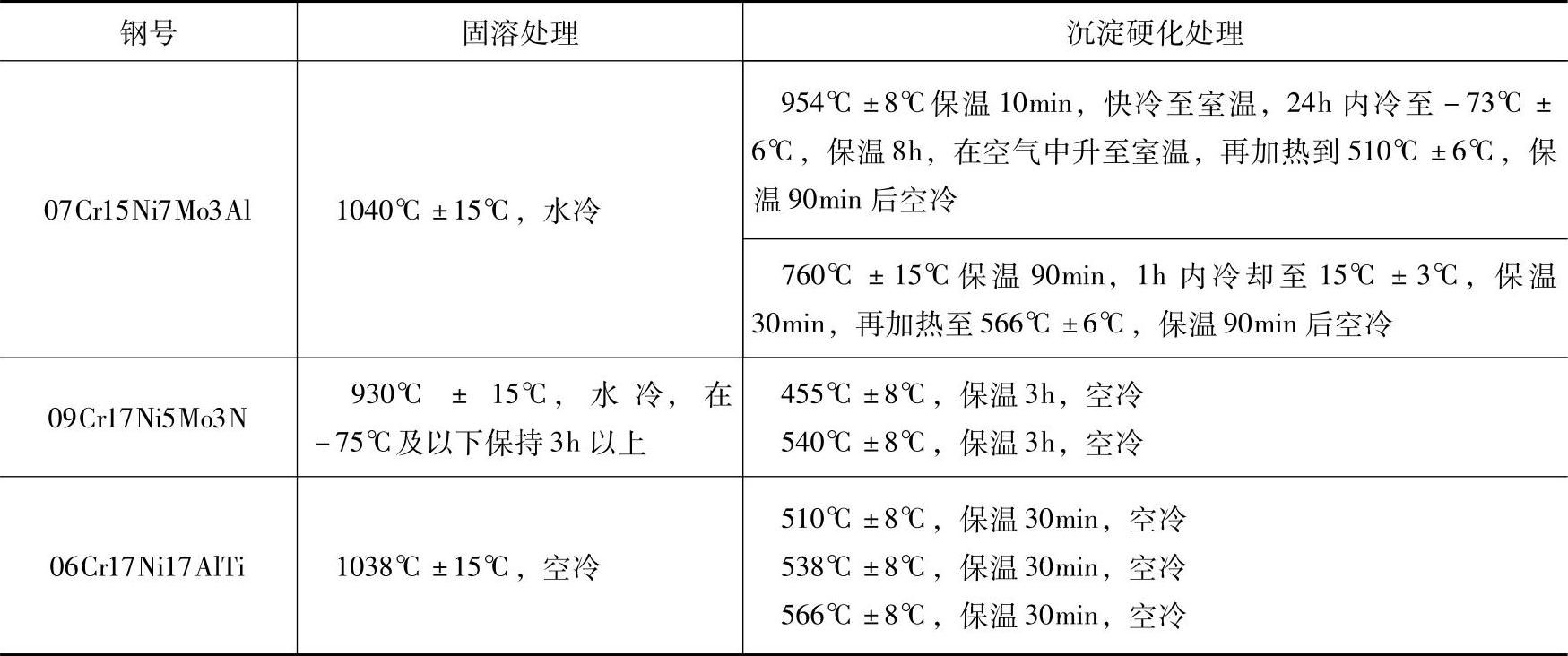

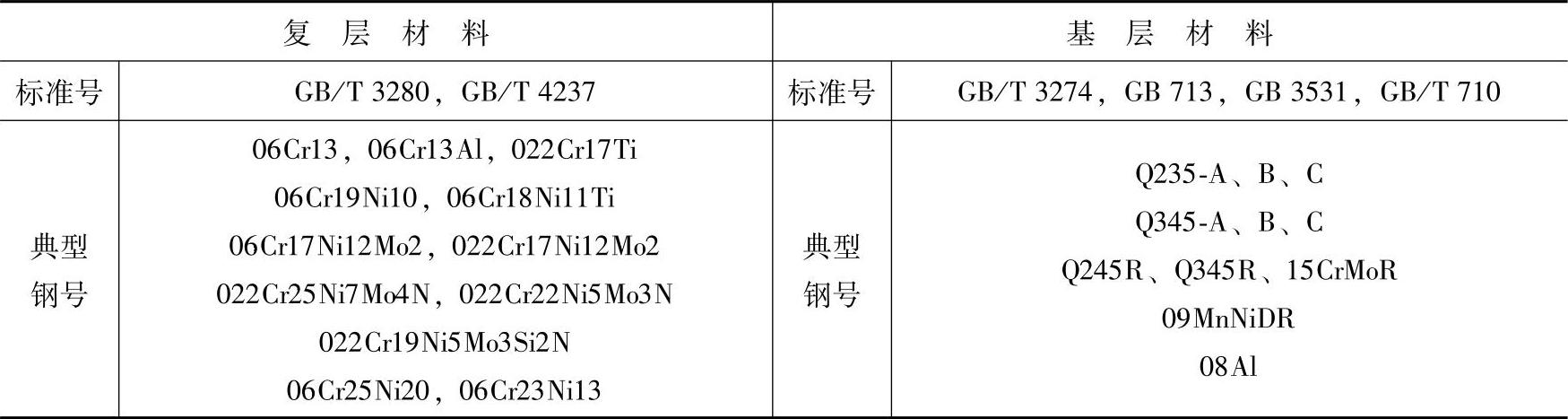

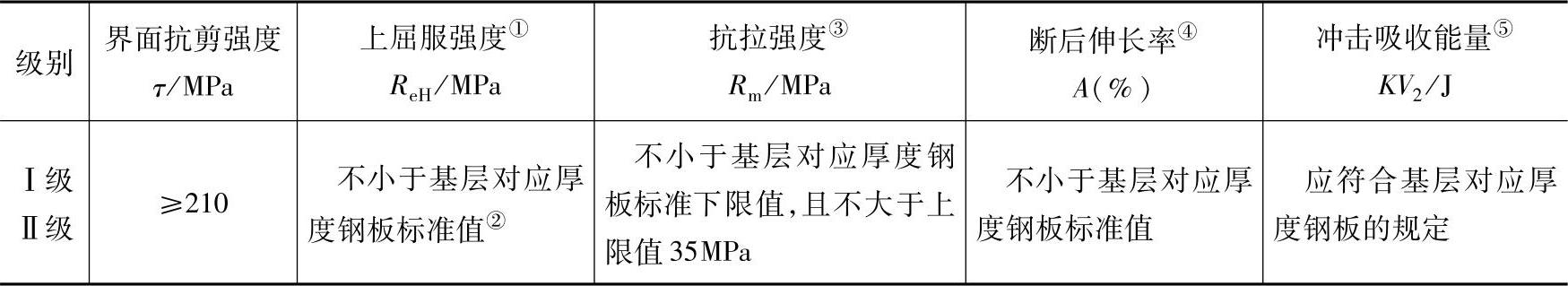

表8-1列出不锈钢热轧钢板的标准化学成分。表8-2、表8-3、表8-4和表8-5分别列出奥氏体和奥氏体-铁素体双相不锈钢、铁素体和马氏体不锈钢以及沉淀硬化不锈钢热轧钢板的力学性能。表8-6列出沉淀硬化不锈钢的热处理工艺参数。表8-7和表8-8列出不锈复合钢板覆层和基层材料牌号及力学性能要求。

表8-1 不锈钢热轧钢板的标准化学成分(按GB/T 4237—2007)

(续)

(续)

(续)

(续)

注:1.表中所列成分除标明范围或最小值,其余均为最大值。

2.括号内数值为允许含有的最大值。

表8-2 奥氏体、奥氏体-铁素体双相不锈钢热轧钢板的力学性能(按GB/T 4237—2007)

(续)

表8-3 铁素体和马氏体不锈钢热轧钢板力学性能(按GB/T 4237—2007)

表8-4 沉淀硬化不锈钢板力学性能(按GB/T 4237—2007)

(续)

表8-5 部分沉淀硬化不锈钢固溶状态下弯曲性能要求(按GB/T 4237—2007)

表8-6 沉淀硬化不锈钢热处理工艺参数

(续)

表8-7 不锈复合钢板覆层和基层材料牌号(按GB/T 8165—2008)

注:根据需方要求也可选用表8-7以外的牌号,其质量应符合相应标准并有质量证明书。

表8-8 不锈复合钢板力学性能要求(按GB/T 8165—2008)

① 屈服现象不明显时,按RP0.2。

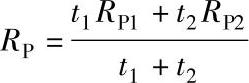

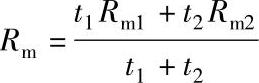

② 复合钢板和钢带的屈服下限值也可按下式计算:

式中 RP1——复层钢板的屈服点下限值(MPa);

RP2——基层钢板的屈服点下限值(MPa);(www.daowen.com)

t1——复层钢板的厚度(mm);

t2——基层钢板的厚度(mm)。

③ 复合钢板和钢带的抗拉强度下限值也可按下式计算:

式中 Rm1——复层钢板的抗拉强度下限值(MPa);

Rm2——基层钢板的抗拉强度下限值(MPa);

t1——复层钢板的厚度(mm);

t2——基层钢板的厚度(mm)。

④ 当复层伸长率标准值小于基层标准值,复合钢板伸长率小于基层,但又不小于复层标准值时,允许剖去复层,仅对基层进行拉伸试验,其伸长率应不小于基层标准值。

⑤ 复合钢板复层不做冲击试验。

3.不锈钢的组织特点

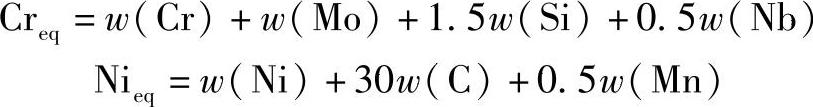

各类高合金不锈钢在供货状态下的金相组织取决于钢中各种合金元素的含量。按照对组织形成机制的影响,不锈钢中的合金元素基本上可分成两大类:一类是促使奥氏体组织形成的元素,如碳、镍、锰、氮和铜等;另一类是促使形成铁素体的元素,如铬、硅、钼、钛、铌、钽、钒、钨和铝等。其综合影响可以用按下列公式计算的铬当量Creq和镍当量Nieq来表征。

各种Creq和Nieq不同的不锈钢的组织可利用经典的舍夫勒(Schaeffer)组织图加以说明,如图8-1所示。

(1)奥氏体不锈钢 当铬镍不锈钢的Creq和Nieq值在图8-1的1区范围内,即Creq=17%~28%,Nieq=10%~21%时,则形成纯奥氏体,或奥氏体加少量铁素体组织。具有这种组织的不锈钢在各种腐蚀介质下的耐蚀性较高,但对焊接热裂纹较为敏感。

(2)奥氏体-铁素体双相不锈钢 当高合金铬镍钢的Creq和Nieq在图8-1的2区内,即Creq=22%~30%,Nieq=7.5%~13%时,则形成奥氏体和铁素体约各占一半的奥氏体-铁素体双相组织。并构成一系列工业用奥氏体-铁素体双相不锈钢。这类高合金不锈钢具有优良的耐蚀性,特别是耐应力腐蚀能力相当高。焊接热裂纹敏感性大大低于奥氏体不锈钢。但因铁素体含量较高,焊接接头对高温脆变有较大的敏感性。

(3)铁素体不锈钢 当高合金钢的铬、镍当量落入图8-1的4区时,则形成全铁素体组织。在这种情况下,铁素体形成元素占绝对优势。Creq在12%~27%范围内,Nieq在4%以下,通常称为铁素体铬钢。这种钢无淬硬倾向,焊接性尚可,焊缝金属和热影响区有晶粒长大倾向,导致接头韧性降低。

图8-1 高合金铬镍焊缝金属组织图(舍夫勒图)

F—铁素体 M—马氏体 A—奥氏体 1区—1250℃以上热裂敏感区 2区—500~900℃温度区间 σ—相脆变区 3区—400℃以下淬火裂纹敏感区 4区—1150℃晶粒长大区

(4)马氏体不锈钢 当高合金钢的Creq和Nieq在图8-1的3区范围内时,奥氏体在冷却过程中将全部转变为马氏体,形成马氏体铬钢。这种钢的焊接接头冷裂纹倾向高,其焊接性较差。近期已开发成功了一系列超级低碳马氏体不锈钢,焊接性得到很大的改善。

(5)沉淀硬化不锈钢 沉淀硬化不锈钢是通过特殊的热处理(淬火+时效),在马氏体、半奥氏体或奥氏体基体上沉淀碳化物和金属间化合物质点而形成独特的金相组织。适当的沉淀硬化热处理可显著提高不锈钢的强度,并改善其韧性。

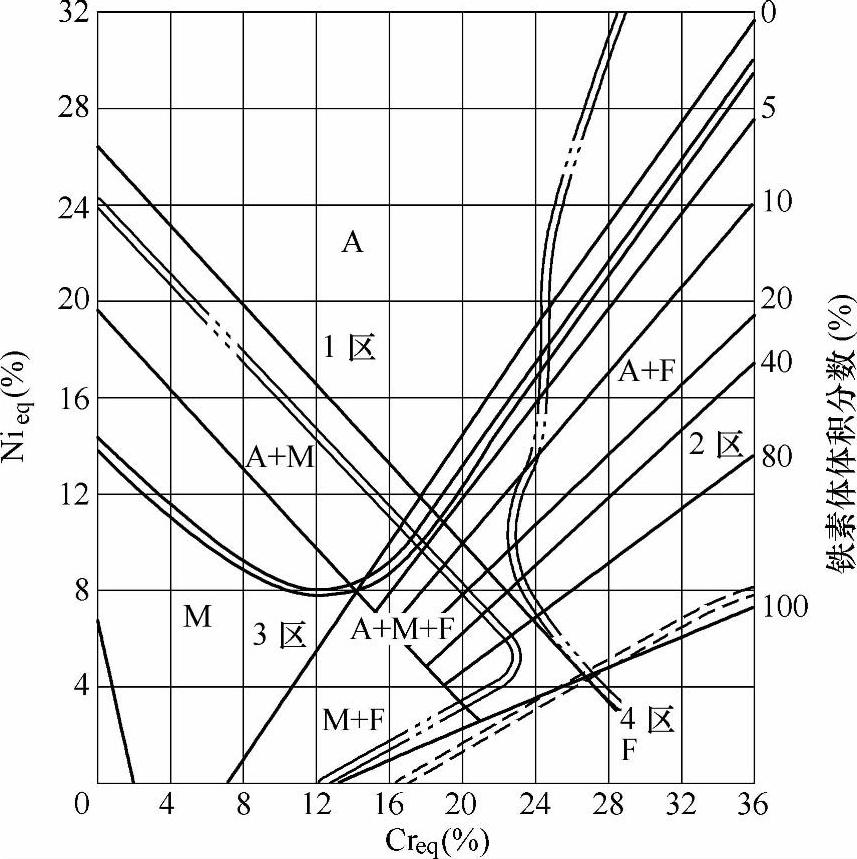

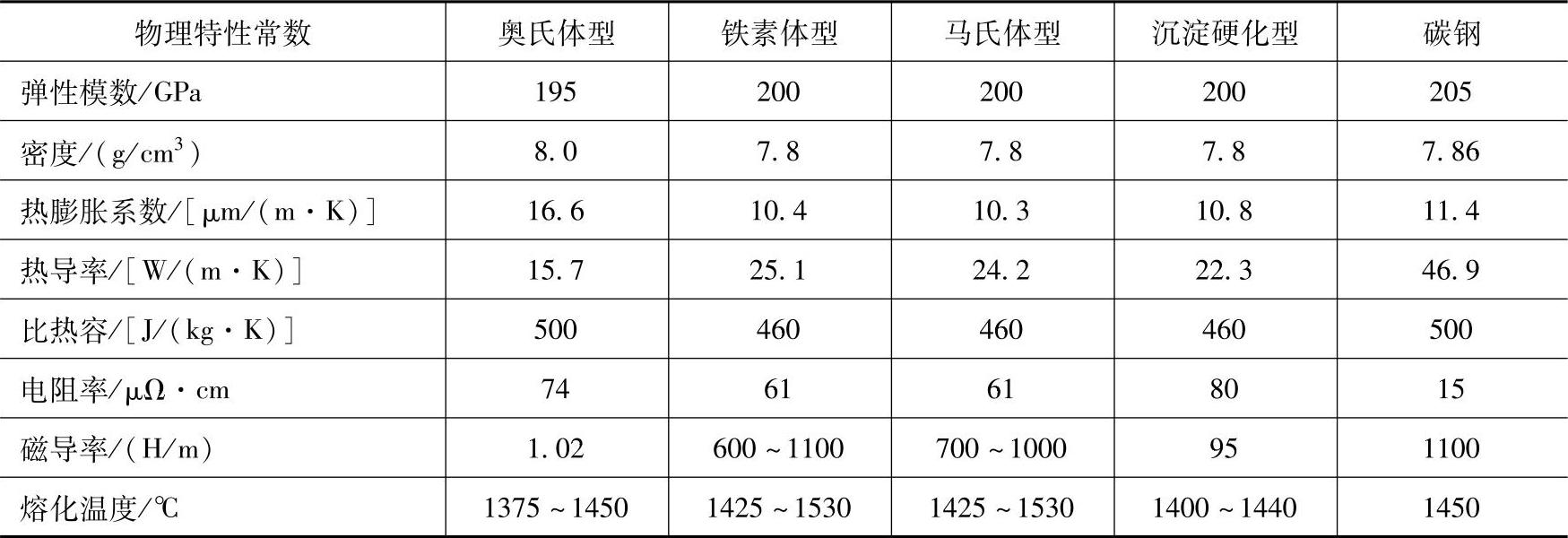

4.不锈钢的物理特性

各种高合金不锈钢的焊接性与其物理特性有直接的关系。表8-9列出奥氏体、铁素体、马氏体不锈钢和沉淀硬化不锈钢的物理特性常数,表中一并列出普通碳钢相关常数,以作对比。

5.不锈钢的耐蚀性

不锈钢与腐蚀介质接触时,会产生下列各种形式的腐蚀现象:均匀腐蚀、晶间腐蚀、点腐蚀、缝隙腐蚀和应力腐蚀。

表8-9 各类不锈钢的物理特性常数

(1)均匀腐蚀 这是指接触腐蚀介质的整个金属表面,普遍产生腐蚀的一种破坏形式。

在氧化性介质中,铬不锈钢易在表面形成富铬氧化膜。这种氧化膜将阻止金属离子化而产生钝化作用,提高了金属耐均匀腐蚀的能力。因此铬不锈钢和铬镍不锈钢对氧化性酸和大气均有较好的耐蚀性。

在非氧化性介质中,如稀硫酸和醋酸中,铬不锈钢依靠表面钝化的耐腐蚀性能明显下降。高铬镍不锈钢由于镍含量较高,特别是添加钼、铜等合金元素的不锈钢、在还原性酸中,仍具有较高的耐蚀性。

(2)晶间腐蚀 在腐蚀介质作用下,起源于金属表面并沿晶界扩展的局部性腐蚀,称为晶间腐蚀。其金相学形貌如图8-2所示。晶间腐蚀导致金属晶粒间结合力丧失,强度急剧下降,是一种危险的腐蚀形式。

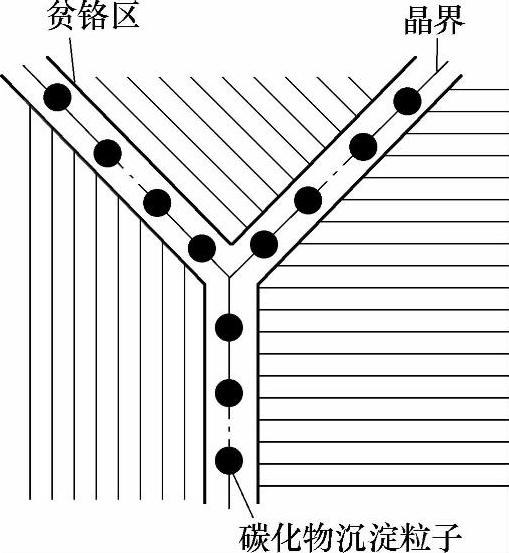

晶间腐蚀主要归因于碳化铬在一定的温度区间沿晶界沉淀,造成晶粒边界附近区域贫铬而降低了耐蚀性能,图8-3为晶间腐蚀形成机理示意图。

图8-2 不锈钢晶间腐蚀的金相学形貌

图8-3 晶间腐蚀形成机理示意图

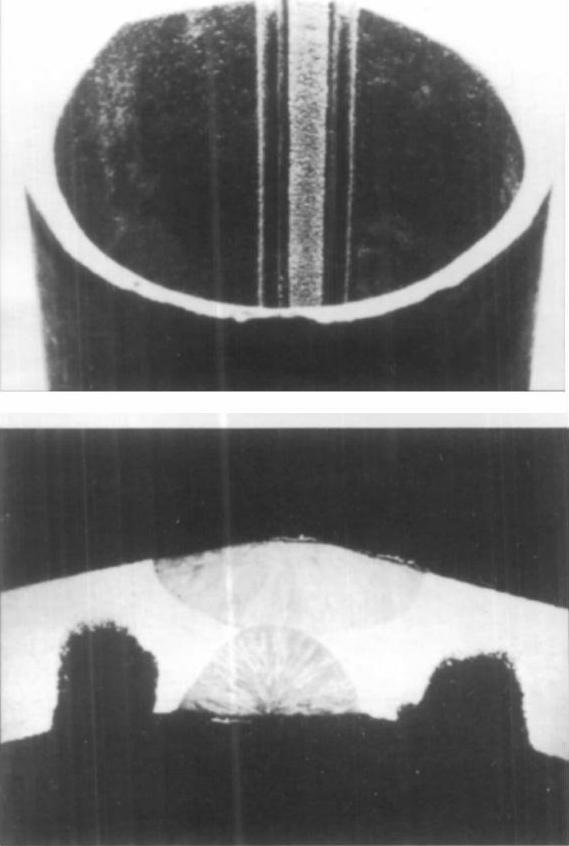

在奥氏体不锈钢中,当在450~800℃温度区间加热时,碳化铬将以相当快的速度形成,特别是在650℃温度下,碳化铬的形成只需几秒钟。因此母材或焊接接头在此温度区间的加热或热处理,被称为敏化处理。显然,在焊接接头中,敏化处理将导致热影响区的晶间腐蚀,即使是含稳定化元素钛或铌的奥氏体不锈钢焊接接头,如果经受敏化处理,则在强氧化性硝酸溶液作用下,也会在熔合线附近出现窄条形选择性腐蚀,常称为“刀状”腐蚀。这是一种特殊形式的晶间腐蚀,其形成部位和外貌如图8-4所示。这种腐蚀的起因是,不锈钢熔焊时,熔合线附近的金属因过热而使大部分碳化物溶解,而在接头快速冷却时又来不及形成稳定的碳化物,当接头再次被加热到敏化温度区时,碳化铬沿晶界析出,造成该区晶界贫铬。

在铁素体铬不锈钢中,将钢加热到925℃以上温度急冷,也会使其产生晶间腐蚀倾向。因为在该高温下,碳将固溶于α相中。在冷却过程中,即使冷却速度很高,也不能抑制碳化物沿晶界析出而降低了晶界的耐蚀性。但在650~815℃的短时加热可以消除这种晶间腐蚀倾向。其原因是,铬在γ相中的扩散速度高于在α相中的扩散速度。在上述温度下加热,可以通过铬的晶内扩散,提高晶界贫铬区的铬含量而防止了晶间腐蚀。

(3)点蚀 点蚀是在金属材料表面产生的尺寸小于1.0mm的穿孔性或坑蚀性宏观腐蚀。其形成原因是材料表面钝化膜的局部破坏。点蚀的产生也与腐蚀介质的特性有关。介质中的氯离子(Cl-1)浓度越低,点蚀的可能性越小。另外,降低不锈钢中的碳含量,增加铬、镍和钼的含量,能提高不锈钢的耐点蚀的能力。例如,超低碳高铬镍含钼奥氏体不锈钢和超高纯度高铬含钼铁素体不锈钢,都具有较高的耐点蚀能力。

图8-4 奥氏体不锈钢焊接接头中的刀状腐蚀

(4)缝隙腐蚀 这是金属构件与腐蚀介质长时间接触过程中在缝隙处产生的斑点状或溃疡形宏观腐蚀。常发生于垫圈、螺钉接合面、搭接接头、未焊透间隙和插座式接管根部等处。这种形式的腐蚀归因于缝隙处被腐蚀产物的覆盖,腐蚀性介质淤积而引起电化学不均匀性。18-8型铬镍不锈钢、17-14Mo型奥氏体不锈钢、铁素体和马氏体铬不锈钢在海水中均有缝隙腐蚀倾向。在不锈钢中,增加铬和钼的含量,可以提高其耐缝隙腐蚀的能力。

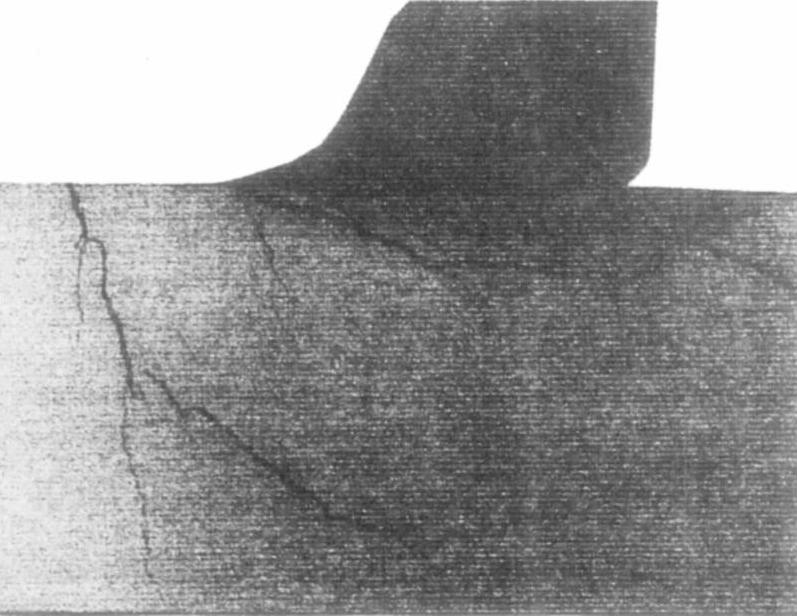

(5)应力腐蚀 这是金属在拉应力和特定的腐蚀介质共同作用下,形成的一种以裂纹形式出现的腐蚀现象。这种裂纹的特征是分枝发达,裂纹端部尖锐,常起源于点蚀坑底部。典型的应力腐蚀裂纹形貌示于图8-5。

图8-5 典型的应力腐蚀裂纹形貌

应力腐蚀形成的原因与所接触介质的特性直接相关。腐蚀介质中存在一定浓度的氯离子(Cl-1)和氧是产生应力腐蚀的必要条件。在工业流程中,能引起应力腐蚀的介质主要有:各种氯化物溶液、氢氧化物、硫酸和硫酸盐溶液、硝酸、盐酸、氢氟酸混合溶液等。奥氏体铬镍不锈钢也可被冷却水、蒸汽和空气中的冷凝水引起应力腐蚀。构件中的缝隙以及死角等部位,会造成介质浓缩而引起应力腐蚀裂纹。不锈钢部件冷作加工的残余应力和焊接残余应力会加速应力腐蚀裂纹的产生和扩展。

单从材料角度来看,铬镍奥氏体不锈钢比铬不锈钢更易产生应力腐蚀,而奥氏体-铁素体双相不锈钢具有较高的抗应力腐蚀裂纹的性能。

不锈钢的耐蚀性是不同于其他类型钢材的最主要的特性,因此不锈钢焊接质量最重要的考核指标是焊接接头应具有与母材相当的耐蚀性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。