1.焊前准备

中合金耐热钢热切割之前,应将切割起始端200mm范围内预热到150℃以上。切割面应采用磁粉检测进行检查。焊接坡口应进行机械加工,坡口面上的热切割硬化层应去除干净,必要时应进行表面硬度测定加以鉴别。

接头坡口形式和尺寸的设计原则是尽量减少焊缝的横截面。在保证焊缝根部焊透和脱渣容易的前提下,应尽量减小V形坡口的张开角或采用U形坡口,以减小焊缝的宽度。这样可使焊接过程在尽可能短的时间内完成,容易实现等温焊接工艺。

焊前应将坡口表面和接缝两侧20mm范围内的油脂和其他污染物仔细清除,建立低氢的焊接环境。焊条在使用前应在350~400℃温度下烘干2h。

2.焊条的选择

中合金耐热钢焊接材料的选择有两种方案。一种方案是选用高铬镍奥氏体钢焊条,即异种钢焊条。另一种是选用与母材合金成分基本相同的中合金耐热钢焊条。在早期,焊接工程界倾向于选择第一种方案。因为采用高铬镍奥氏体钢焊条确实是防止中合金耐热钢焊接接头热影响区裂纹的有效措施,且焊接工艺简单,焊前无需预热,焊后可不进行热处理。但中合金耐热钢焊件长期运行经验表明,这种异种钢接头在高温下长期工作时,由于铬镍奥氏体钢焊缝金属的线胀系数与中合金耐热钢有较大的差别,接头始终受到较高的热应力作用,加上异种钢接头界面由于碳的扩散而形成高硬度区,最终将导致接头的提前失效。因此在近期已基本不再采用高铬镍奥氏体钢焊条。

中合金耐热钢焊条的设计原则是,在保证接头具有与母材相当的高温蠕变强度和抗氧化性的前提下改善其焊接性。首先,为保证接头具有所要求的高温蠕变强度,焊缝金属必须含有与母材相当的铬、钼含量。但在焊条熔敷金属中,铬含量不宜过高,因铬能与碳、铁等形成复杂的碳化物(Fe·Cr)3C,提高钢的空淬倾向,对焊接性产生不利的影响。为解决这一矛盾,通常采用铌、钒、钛等碳化物形成元素将焊缝金属进一步合金化。因为这些元素能形成高度稳定的碳化物,在焊条电弧焊短时的热循环作用下,这些碳化物来不及溶解于固溶体中,从而使奥氏体内碳含量降低。随着其过冷能力减弱,促使其在较高的温度下分解成珠光体型组织,因而提高了焊缝金属的韧性和抗裂性。

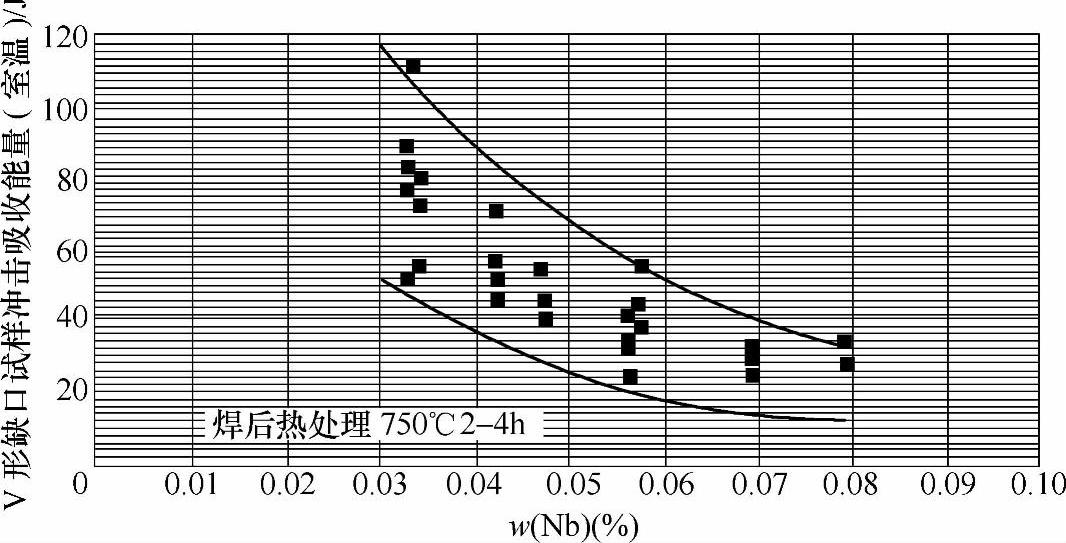

在这些碳化物形成元素中,铌的含量应严格加以控制。铌在中铬钢中会急剧提高焊缝金属的热裂倾向,并降低焊缝金属的冲击韧度,如图7-16曲线所示。因此中铬钢焊条熔敷金属中w(Nb)一般控制在0.05%以下。

图7-16 9CrMoV钢焊缝金属中Nb含量对冲击韧度的影响

钛是一种强烈的碳化物形成元素,但对氧的亲和力也相当高,在氧化性的电弧气氛中,其过渡系数很小,利用率甚低。因此在中合金耐热钢焊条中,大都采用钒作为附加的合金元素。钒是对碳亲和力最大的活性元素,它能与碳结合成V4C3稳定型碳化钒。钒也能作为脱氧剂和细晶元素而起有利的作用,改善了中铬钢的焊接性。但过量的钒对焊缝金属的回火脆性产生促进作用。因此中合金耐热钢焊条熔敷金属的钒含量控制在碳含量的2~3倍为宜。

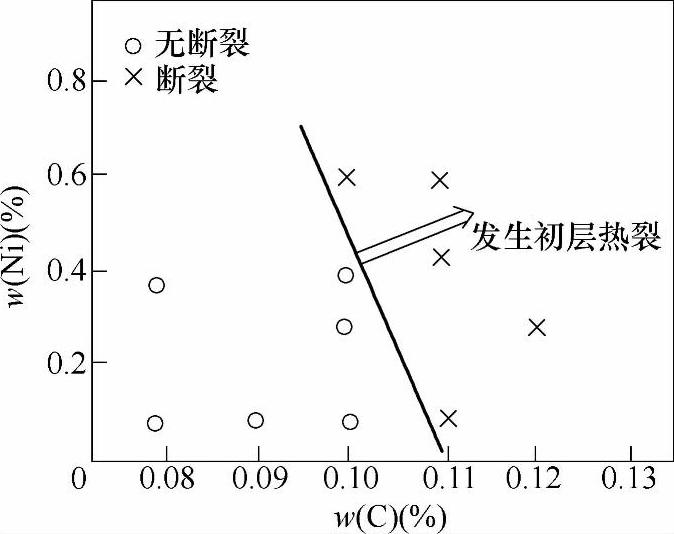

在中铬钢焊缝金属中,碳含量的作用机制比较复杂,且随铬含量的不同而异。当w(Cr)在9%以下时,增加碳含量加剧了焊缝金属的热裂纹倾向,降低了韧性。图7-17示出碳、镍含量对9Cr-1Mo钢焊缝金属热裂倾向的影响。由于过低的碳含量明显地降低焊缝金属的常温和高温抗拉强度,对于9Cr-1Mo钢而言,最合适的w(C)为0.06%~0.10%。

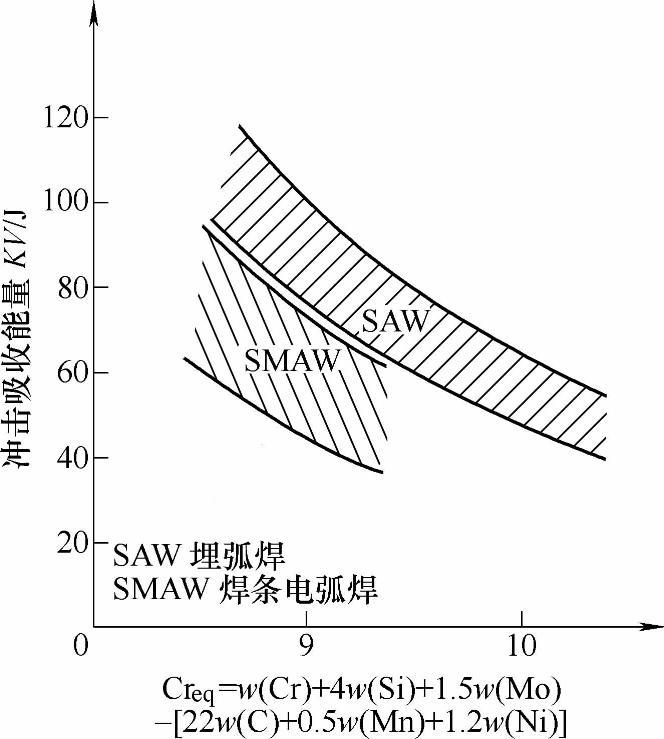

各种常见的合金元素对中铬钢焊缝金属性能的影响可以用Cr当量来表征。每种中铬钢焊缝金属均可通过试验得出最佳的Cr当量。对于9Cr-2Mo钢可按式(7-1)计算Cr当量。

图7-18示出9Cr-2Mo钢焊缝金属的Cr当量与冲击韧度的关系。由图示曲线可知,对于焊条电弧焊,焊缝金属的Creq控制在9.2%以下,可以达到较高的冲击韧度。

图7-17 碳、镍含量对9Cr-1Mo钢焊缝金属热裂倾向的影响

图7-18 9Cr-2Mo钢焊缝金属的Cr当量与冲击韧度的关系

最近的研究表明,对于P/T92(9Cr0.5Mo1.8WVNb)钢,焊缝金属中加入1%(质量分数)Co,可以提高蠕变强度,同时焊缝金属的冲击韧度在93J/cm2以上,大大高于室温35J/cm2的合格标准。

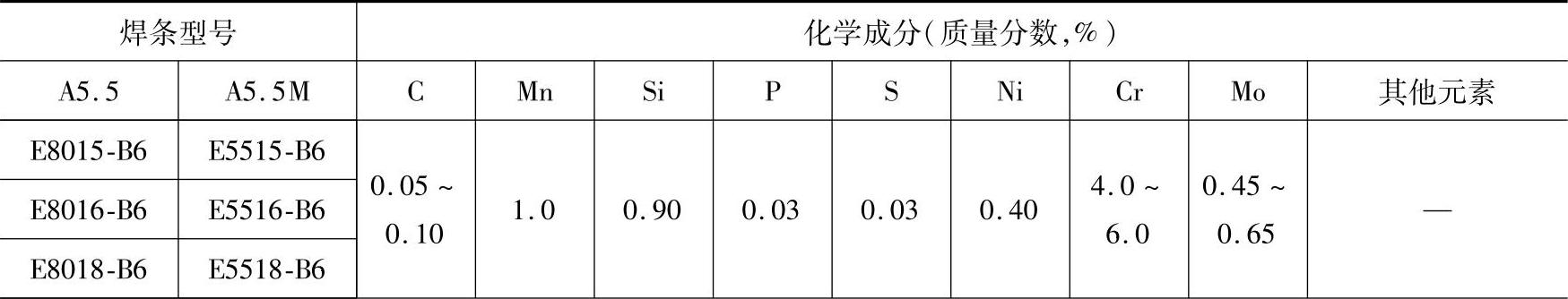

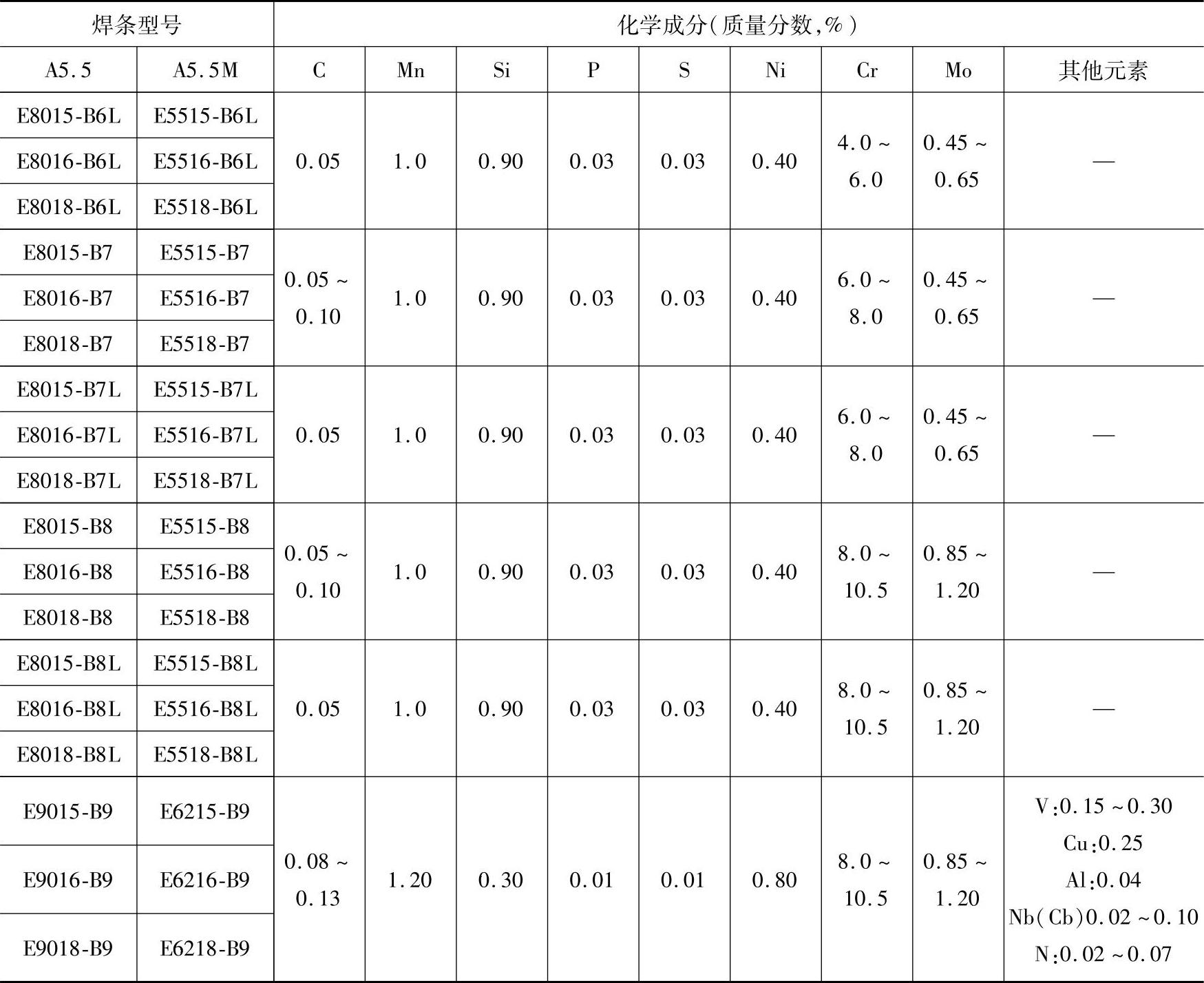

虽然中合金耐热钢在高温、高压工业装备中的应用已有20余年的历史,但在我国,中合金耐热钢焊条尚未制订相应的国家标准。中合金耐热钢焊条也未投入标准化生产。目前尚处于引用国际通用标准的阶段。美国AWS A5.5/A5.5M:2006《焊条电弧焊用低合金钢焊条标准》中,列出了4个系列的中合金耐热钢焊条,即Cr-5Mo、Cr-7Mo、Cr-9Mo和Cr-9Mo-V-Nb系列中合金钢。相应的焊条型号为E80××-B6(E55××-B6)、E80××-B6L(E55××-B6L)、E80××-B7(E55××-B7)、E80××-B7L(E55××-B7L)、E80××-B8(E55××-B8)、E80××-B8L(E55××-B8L)、E90××-B9(E62××-B9)等。这些焊条的完整型号、熔敷金属的标准化学成分和力学性能要求,分别列于表7-8和表7-9。

表7-8 中合金铬钼耐热钢焊条焊缝金属标准化学成分(按AWS A5.5/A5.5M:2006)

(续)

注:表中单值为最大值。

表7-9 中合金铬钼耐热钢焊条焊缝金属力学性能要求

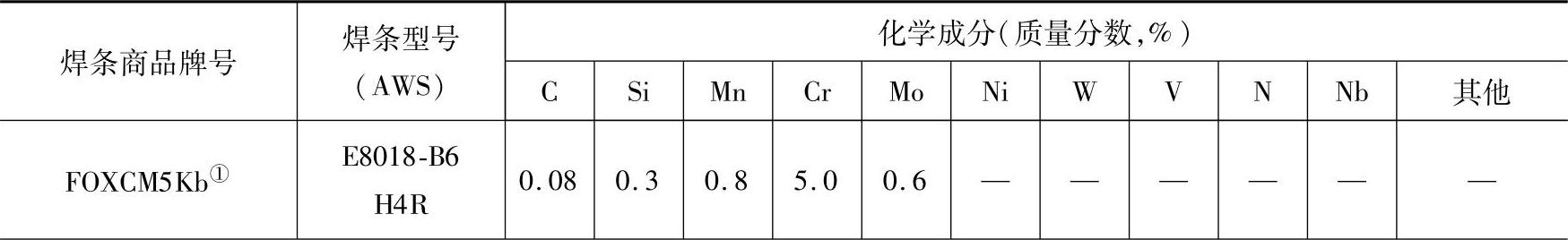

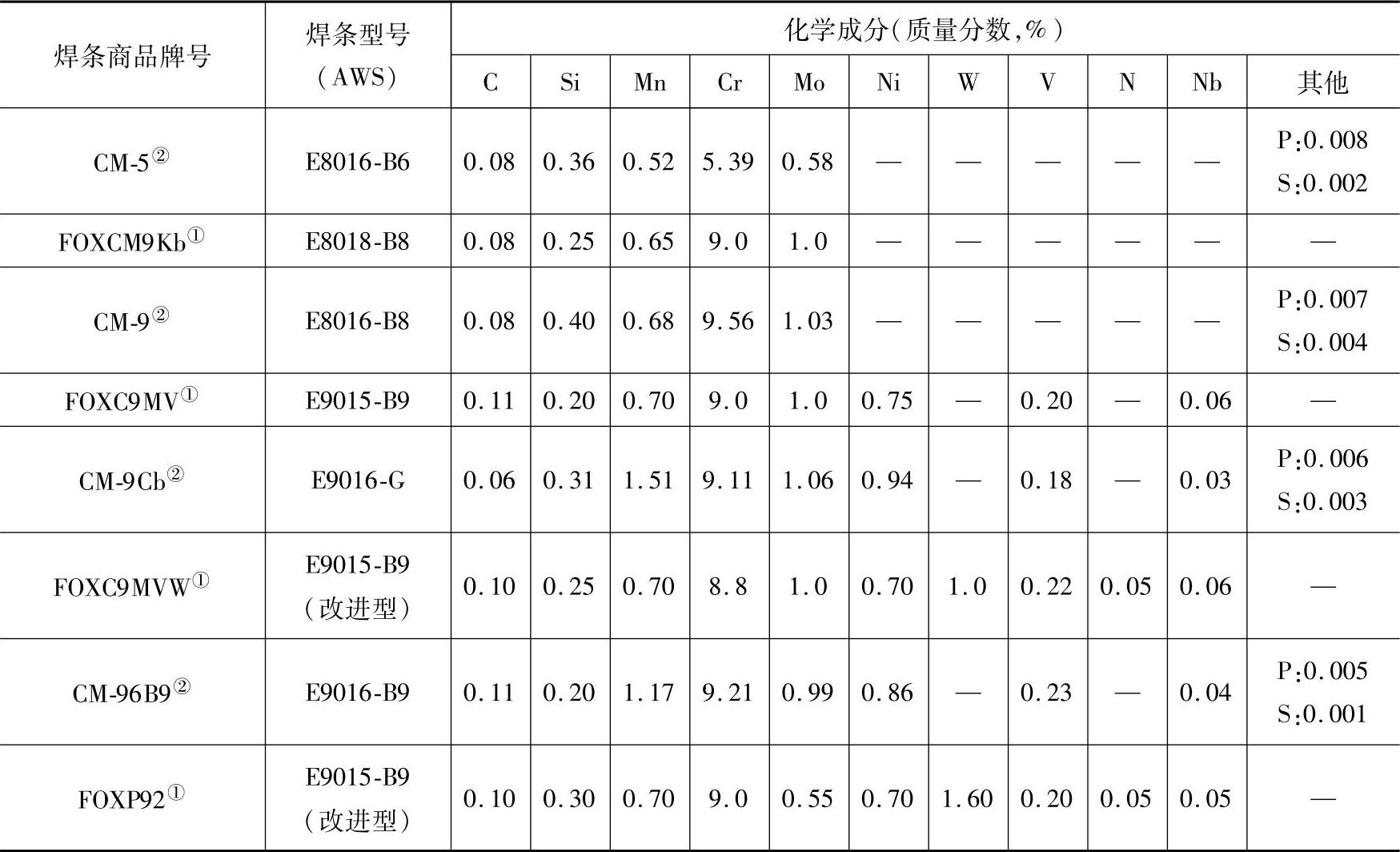

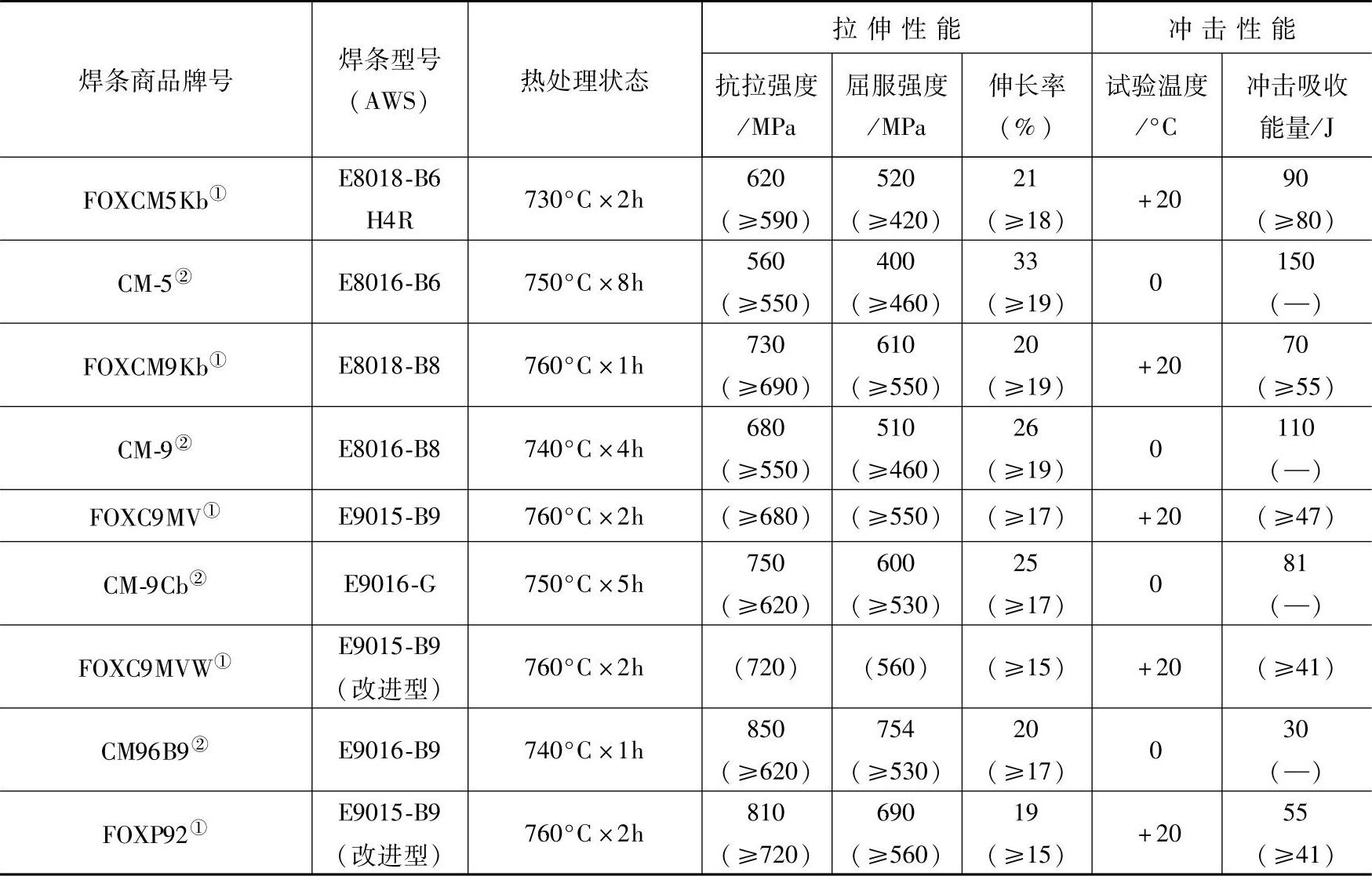

近年来,国外不少著名焊接材料生产厂,为适应新型中合金耐热钢的发展,开发成功多种相配的焊条。这些焊条的熔敷金属典型化学成分和力学性能见表7-10和表7-11。

表7-10 中合金耐热钢商品焊条焊缝金属典型化学成分

(续)

① 数据引自奥地利Böhler-Welding公司焊接手册。

② 数据引自日本神钢焊接材料手册。

表7-11 中合金耐热钢商品焊条焊缝金属典型力学性能

注:括号内的数字为焊条生产厂保证值。

① 数据引自奥地利Böhler-Welding公司焊接手册。(https://www.daowen.com)

② 数据引自日本神钢焊接材料手册。

3.预热温度的确定

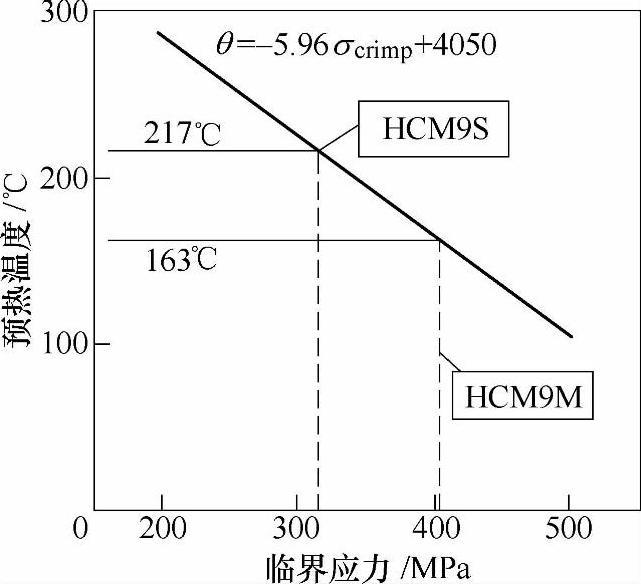

中合金耐热钢焊接时,预热是不可缺少的重要工序,是防止裂纹,降低接头各区硬度和焊接应力峰值,以及提高韧性的有效措施。对于成熟钢种,预热温度可按相应制造法规的规定。对于新型钢种,可根据抗裂性试验结果来确定。目前,测定钢材最低预热温度通用的定量试验法是插销冷裂试验。图7-19示出10Cr9Mo1钢插销冷裂试验测定的临界断裂应力与最低预热温度的关系,可根据实测的临界断裂应力直接推算出最低预热温度。不过,对于较复杂的焊接构件,还应根据接头的拘束度、焊接热输入和焊缝金属的扩散氢含量等加以适当的修正。

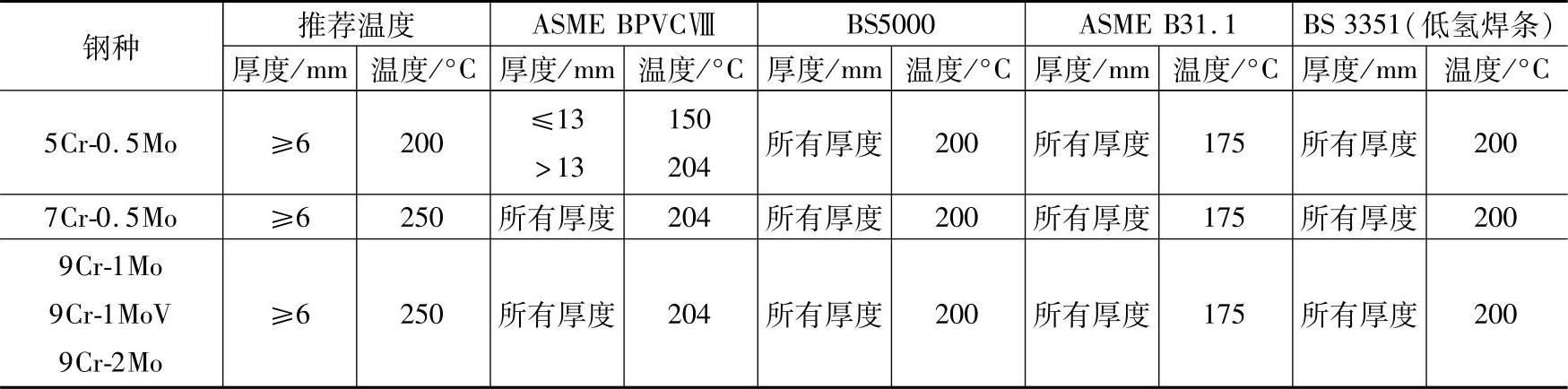

表7-12列出中合金耐热钢焊条电弧焊推荐的最低预热温度,同时一并列出各国压力容器和管道制造法规对中合金耐热钢规定的最低预热温度。

图7-19 10Cr9Mo1钢临界断裂应力与最低预热温度的关系

表7-12 中合金耐热钢焊条电弧焊推荐的预热温度及相关制造法规的规定

4.焊接热输入的控制

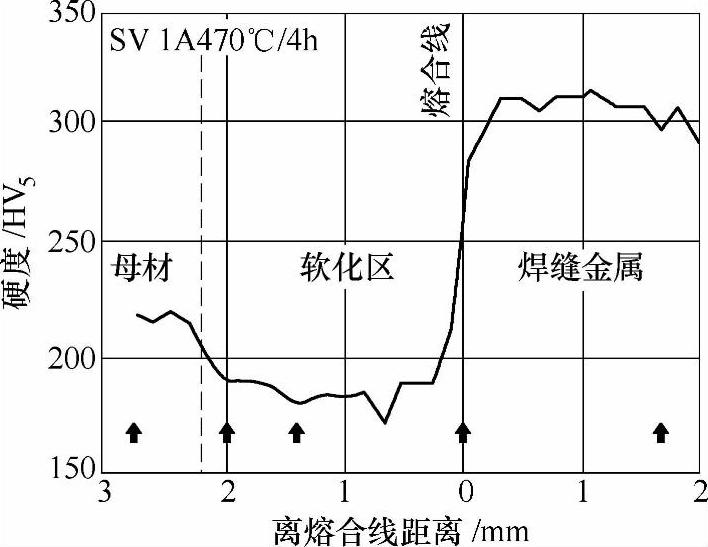

如前所述,中合金耐热钢具有相当高的空淬倾向,焊后状态的焊缝金属和热影响区均为马氏体组织,但焊接热输入对接头的性能仍会产生一定的影响。图7-20示出10Cr9MoW2VNb钢焊条电弧焊接头的硬度曲线。其焊接热输入仅为14.4kJ/cm。从中可见,在热影响区内出现了明显的“硬度低谷”,软化区宽达2mm,即使经740℃×2h回火处理,仍未被消除。值得注意的是,这种软化区对接头的高温持久性能产生不利的影响。在一组10Cr9MoWVNb钢焊接接头等应力持久断裂试验中,24个试样,只有两个试样断裂于焊缝金属,其余试样均断裂在热影响区内,且断裂时间明显短于母材试样。据此可以推测,如果采用更高的热输入焊接这类中合金钢,其焊接接头的高温持久强度必将进一步降低。

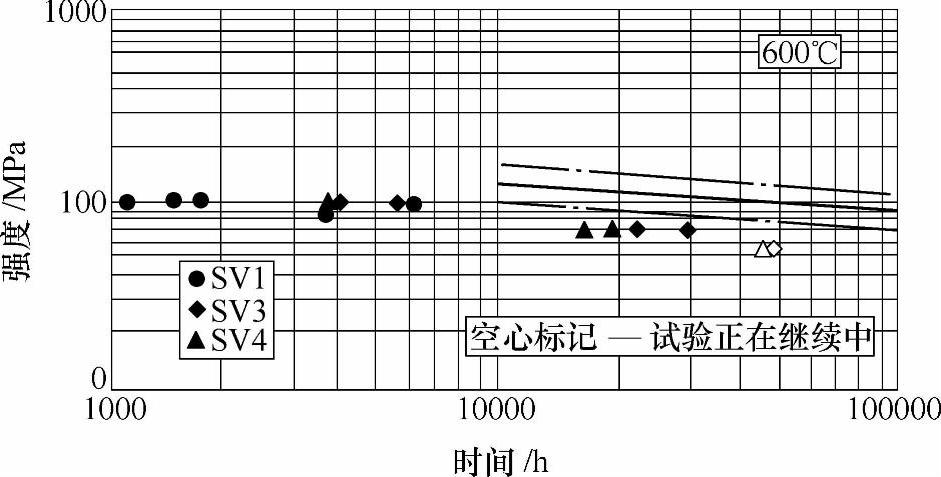

图7-21示出10Cr9MoW2VNb钢三种热影响区宽度不同的焊接接头600℃持久强度试验结果。清楚说明,热影响区窄的(2mm)焊接接头与热影响区宽的焊接接头相比,在相同的负载下,断裂时间延长了2~3倍。因此对于这类中合金耐热钢的焊接,应严格控制焊接热输入,限制焊道厚度不超过2mm,焊前的预热温度和层间温度不宜高于250℃,尽量缩短焊接接头热影响区830~860℃温度区间的停留时间,减小热影响区的宽度。

图7-20 10Cr9MoW2VNb钢焊条电弧焊接头横剖面硬度曲线

注:焊接热输入为14.4kJ/cm。

对于10Cr9MoNiVWNb钢,为保证焊缝金属具有足够的冲击韧度,焊条生产厂只安排生产最大直径为4.0mm的焊条。推荐的最大焊接电流为140A。可见,限制焊接热输入在13kJ/cm以下,对于保证接头的性能是头等重要的。

图7-21 10Cr9MoVNb钢三种热影响区宽度不同的焊接接头600℃持久断裂试验结果

●SV1(φ241mm×9mm)手工钨极氩弧焊,热影响区宽度4~5mm,软化区硬度175HV10

预热温度大于180℃,层间温度小于270℃,焊后热处理760℃×2h。

◆SV3(φ260mm×60mm)焊条电弧焊,热影响区宽度2mm,软化区硬度171HV10;

预热温度大于100℃,层间温度小于190℃,焊后热处理760℃×4h。

▲SV4(φ260mm×32mm)焊条电弧焊,上坡焊,焊道厚度4.0mm,热影响区宽度4mm,软化区硬度195HV10;

预热温度大于100℃,层间温度小于200℃,焊后热处理760℃×4h。

5.焊后热处理工艺参数的确定

中合金耐热钢焊件的焊后热处理在相关的制造法规中都作出了强制性的规定,其目的在于改善焊缝金属及热影响区的组织,使淬火马氏体转变为回火马氏体,降低接头各区的硬度,提高其韧度、变形能力和高温持久强度,并消除焊接内应力。中合金耐热钢焊件常用的焊后热处理有:完全退火、高温回火或回火+等温退火等。

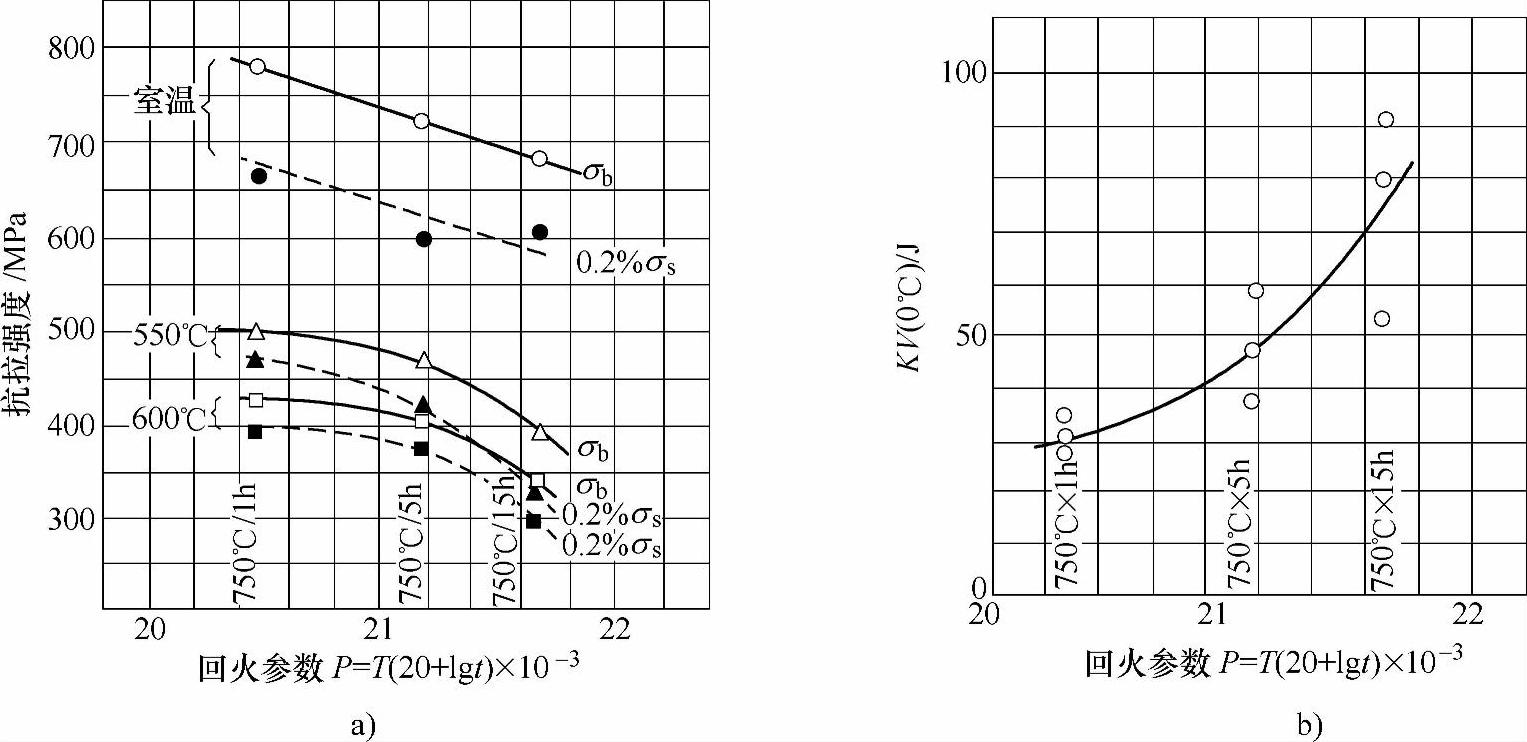

各种中合金耐热钢焊件焊后热处理的最佳工艺参数可通过系列回火试验来确定。图7-22示出10Cr9Mo1V钢焊接接头的力学性能和冲击韧度与回火参数的关系。从中可见,回火参数对接头的强度性能和冲击韧度都有明显的影响。随着回火参数的增大,即加热温度上升或保温时间延长,接头的冲击韧度提高,但强度下降。因此应根据对接头提出的主要性能指标,兼顾强度和韧性,确定最合理的焊后热处理工艺参数。

图7-22 10Cr9Mo1V钢焊后热处理回火参数与接头性能的关系

a)回火参数与抗拉强度的关系 b)回火参数与韧性的关系

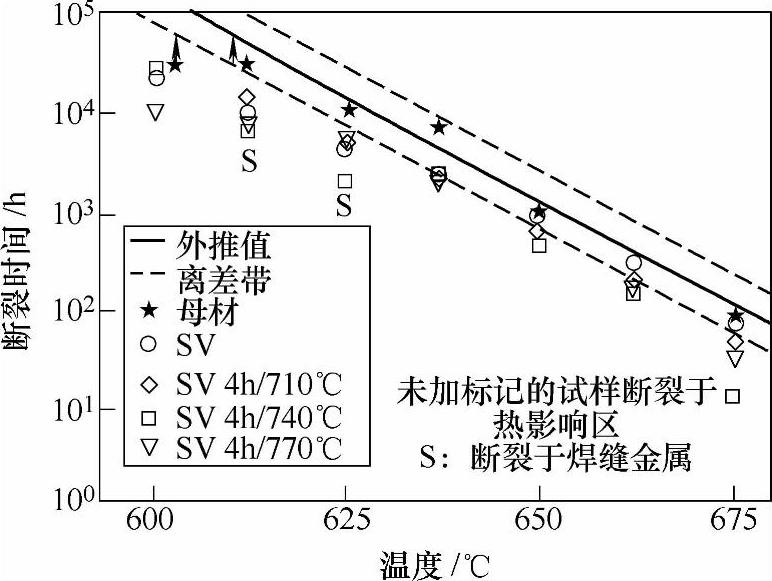

图7-23示出10Cr9MoWVNb钢焊接接头在不同热处理状态下的高温持久强度曲线。由图载数据可见,740℃×4h的回火处理时,由于显微组织出现某种程度的回复现象而降低了高温持久强度。但所试验的接头试样的持久强度绝对值均在母材持久强度离差带下限以上,但已接近下限值。因此对于必须保证高温持久强度的焊接部件,例如电站锅炉受热面管件,应严格控制回火温度和保温时间,避免在组织回复区内长时热处理。

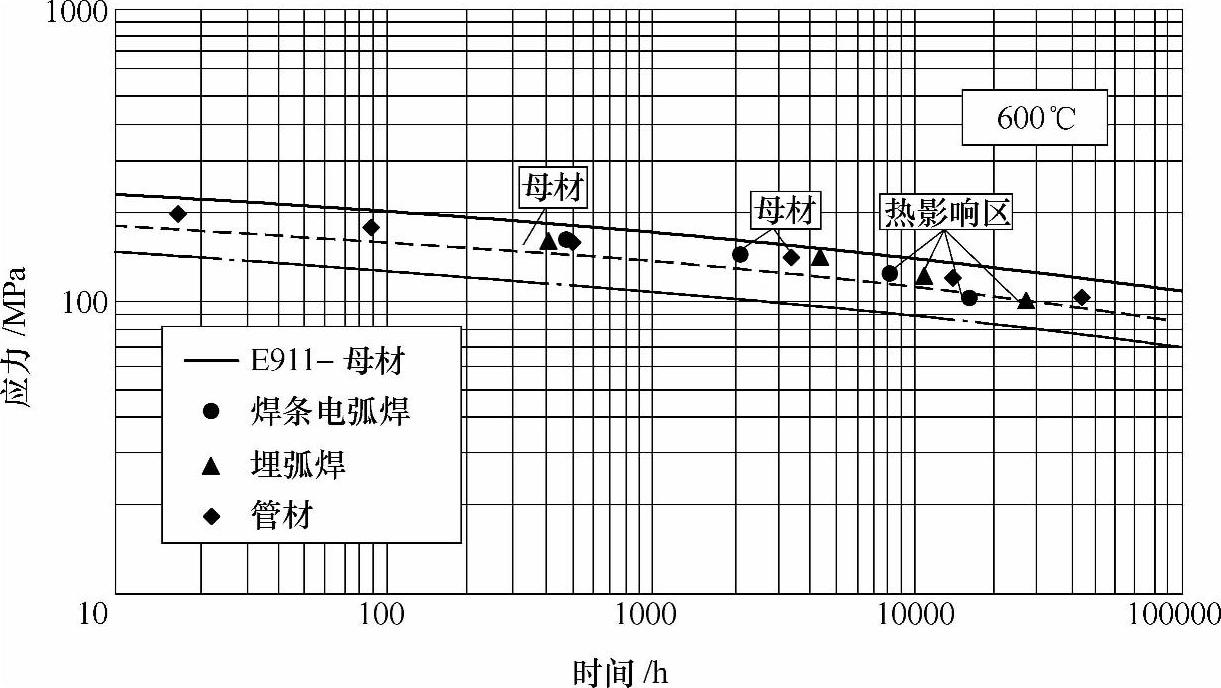

图7-24示出一种新型的10Cr9MoWVNb钢焊条电弧焊和埋弧焊焊接接头600℃蠕变断裂试验结果,说明,焊缝金属的合金成分经过合理地调整,并选用正确的焊后热处理工艺参数,无论是焊缝金属,还是热影响区的蠕变强度都可达到与母材相当的水平。

图7-23 10Cr9MoWVNb钢焊接接头在不同热处理状态下的高温持久强度曲线

图7-24 一种新型10Cr9MoWVNb钢焊接接头600℃蠕变断裂试验结果

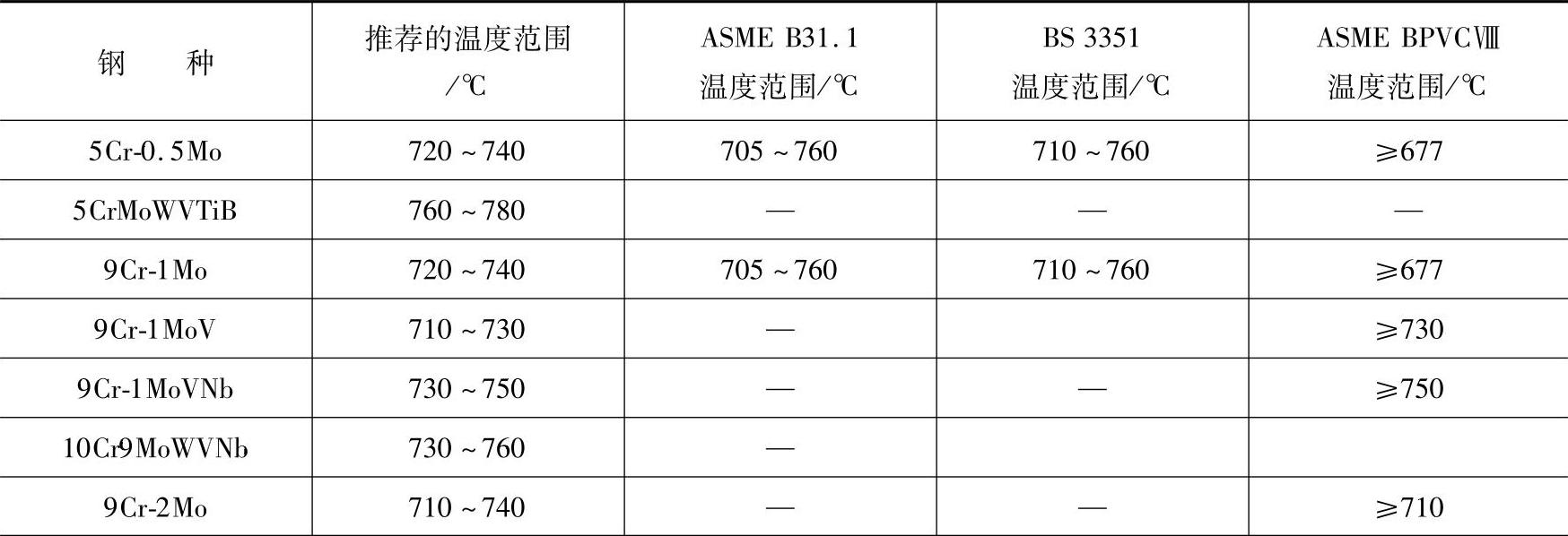

根据大量的试验研究结果和多年积累的生产经验,中合金耐热钢接头推荐的焊后热处理温度列于表7-13。表中一并列出各国压力容器和管道制造法规对中合金耐热钢焊后热处理规定的温度范围。热处理其他工艺参数:加热速度,保温时间,冷却速度等如图7-25所示。

表7-13 中合金耐热钢焊接接头焊后热处理推荐的温度范围及相关制造标准的规定

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。