1.轨道钢材牌号及规格

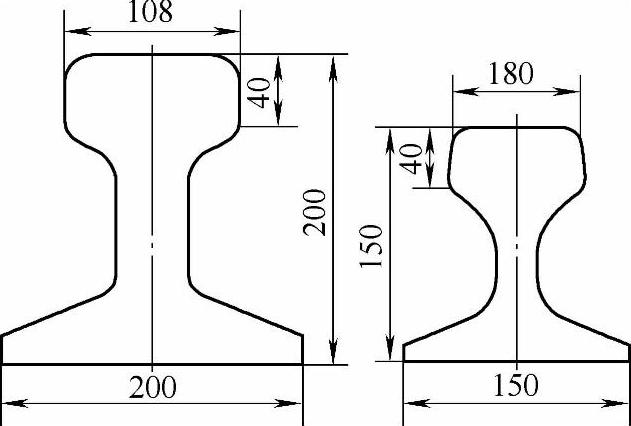

大型起重机轨道采用QU-100高碳钢轧制型材,碳当量高达0.85%~0.94%。轨道截面形状和尺寸如图5-13所示。

2.对接头性能的要求

根据起重机轨道的工作特性,要求焊缝表面具有较高的耐磨性,而整个接头应有足够的韧性,以适应起重机的动载荷。

3.焊接工艺方法

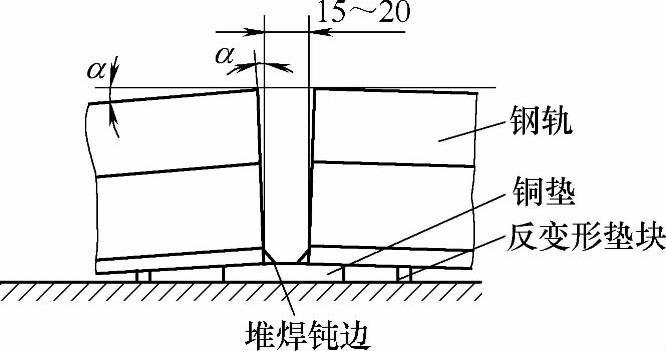

由图5-13可见,起重机轨道具有异形截面,很难采用各种自动焊接工艺方法,选用焊条电弧焊无论从技术角度,还是从经济上考虑都是合理的解决方案。但因高碳钢轨道焊后很难矫正,应采取各种工艺措施防止焊接变形。在坡口设计上采用了图5-14所示的窄坡口,明显减少了焊接变形。

图5-13 轨道截面形状和尺寸

图5-14 轨道对接坡口形式

4.焊条的选择

焊缝表层(距轨面15mm起)采用EDPCrMo-A2-03(D132)堆焊焊条。底部和中间层选用E5015低氢型焊条。(www.daowen.com)

5.焊接工艺细则

(1)预热温度 300~350℃预热,预热宽度不小于200mm,焊接过程中保持层间温度不低于300℃,焊后缓冷,用石棉粉覆盖。

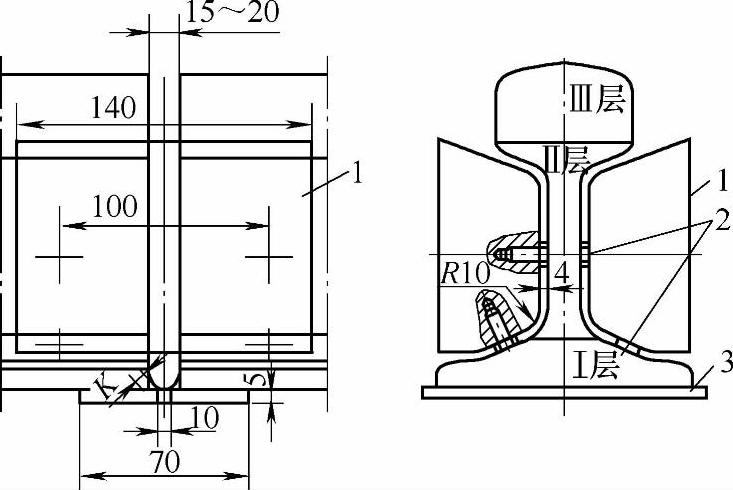

(2)组焊次序 轨道对接接头按图5-15组装后,先焊底层(Ⅰ层),然后装配两侧铜衬垫,以使中间层焊缝强迫成形。铜衬垫与轨道中间段接触面留4~6mm间隙,以利排渣。

(3)焊接参数 盖面层和底层采用φ4mm焊条,焊接电流I=160~180A,U=23~26V。中间层采用φ5mm焊条,焊接电流I=200~210A,U=25~28V。

(4)焊后热处理焊后应立即作(600℃±20℃)×4~5h消除应力处理,并随炉冷却至300℃后空冷。

6.焊缝检验

焊后用砂轮打磨焊缝表面,平滑后作磁粉检测和硬度试验,检验结果均符合技术要求。

图5-15 轨道中间层焊接强迫成形铜衬垫安装方式

1—铜衬垫 2—限位螺钉 3—铜垫板

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。