硫和磷对钢材性能的有害影响是众所周知的。硫导致钢产生红脆性,磷则加剧钢的冷脆性。从焊接冶金角度来看,硫、磷都是促使焊缝金属热裂纹的有害元素。降低钢材中的硫、磷含量是提高钢材焊接性的重要措施,在我国冶金和焊接工程界已取得共识。目前我国相关国家标准对特级优质碳钢中S、P的质量分数的规定已相应降低到0.02%和0.025%。桥梁用Q235q-E钢板的S、P质量分数分别降低到0.010%和0.020%。达到了当前国际先进水平。

但是对于使用量相当大的普通碳钢,相关国家标准规定的S、P质量分数仍保持在0.05%和0.045%较高的数值。这里必须指出,S、P是偏析倾向较大的杂质元素,在偏析带中的S、P含量远高于其平均含量,其危害更为严重。特别是对于厚板钢材心部的性能,尤其是Z向塑性因S、P偏析而大大下降。在焊接S、P含量较高的碳钢时,在焊接热影响区晶界上聚集的低熔点S、P化合物,会引起焊缝熔合线附近的液化裂纹,在厚板T形接头中,硫化物偏析带也是如图5-9所示的层状撕裂的起因之一。当采用大电流焊接,母材稀释率较高时,母材中的S、P将进入焊缝金属而导致焊缝金属中心的热裂纹。

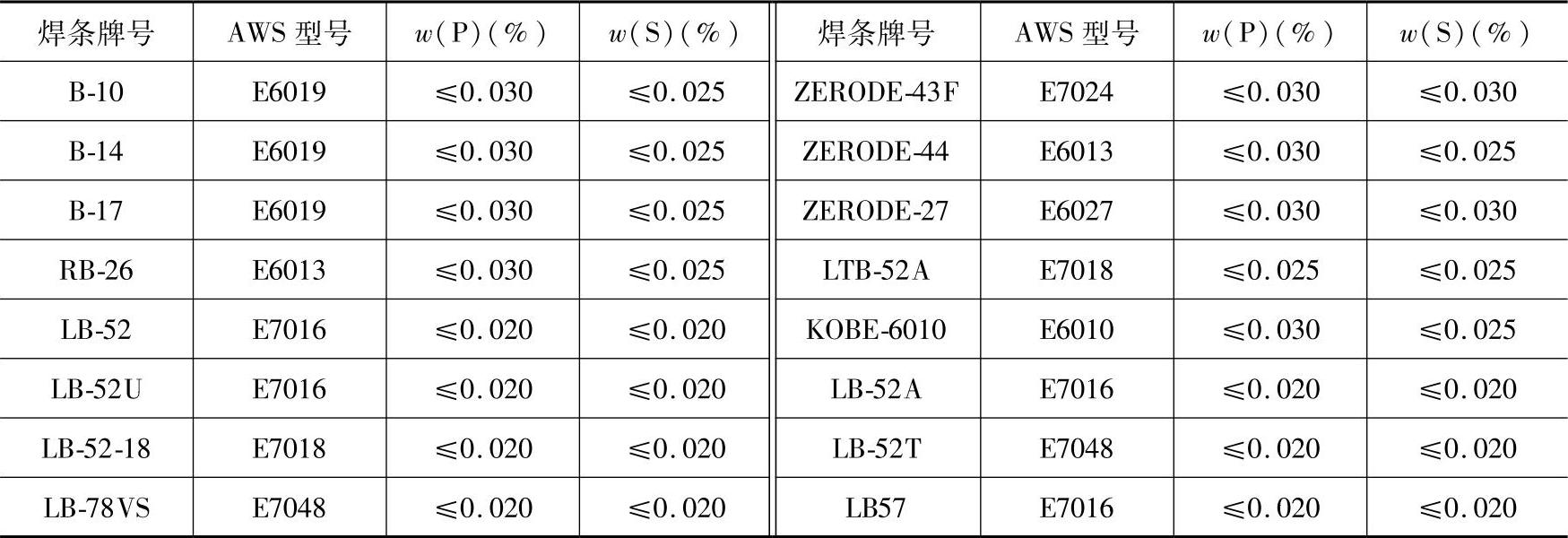

因此严格控制母材和焊接材料中的S、P含量是保证焊接质量的最重要措施之一。但值得注意的是,我国现行碳钢焊条标准并不规定熔敷金属S、P含量的容限值。某些相关行业标准则规定碳钢焊条熔敷金属中S、P的质量分数相应为≤0.035%和≤0.040%。这对保证重要焊接结构的焊接质量显然是不利的。目前不少世界著名的焊接材料生产厂商,例如日本神户制钢所、美国Lincoln公司都在自行制定的企业标准中,对碳钢焊条熔敷金属的S、P含量容限作出了明确和严格的规定,详见表5-25。而所生产的碳钢焊条熔敷金属的实际S、P含量则控制在更低的水平,例如LB-52LT-18(符合AWS A5.1中E7018-1)型铁粉低氢型焊条熔敷金属S、P实际质量分数相应为0.005%和0.009%。又如美国Lincoln公司生产的E7028型铁粉低氢型焊条熔敷金属中实际S、P含量均控制在以下范围w(P)=0.007%~0.014%、w(S)=0.004%~0.008%。由此可见,在工业发达国家十分重视焊接材料中S、P含量的控制。即使是普通碳钢焊条也是如此。

(https://www.daowen.com)

(https://www.daowen.com)

图5-9 厚板T形接头热影响区的层状撕裂

表5-25 日本神户制钢所对碳钢焊条熔敷金属S、P含量的规定

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。