为满足各种不同的焊接工艺要求或提高焊缝金属的抗裂性,目前已研制出并已定型生产多种具有特种性能的药皮焊条,其中包括快速凝固焊条、高熔敷率焊条(高效焊条)、高速焊条和低氢焊条等。这些焊条的操作特性与普通焊条有较大的差别,应全面了解,以利正确使用。

1.快速凝固焊条操作技术

快速凝固焊条是一种熔池金属能快速凝固的焊条,特别适用于立焊、仰焊等难焊位置的焊接,其药皮的主要成分是纤维素,其典型的型号E4310、E4311和E5010。其特点是熔深较大,母材稀释率高,焊道平坦、鳞纹细密,渣壳较薄,电弧容易控制,但对焊工操作技能要求较高。

(1)E4310型焊条 这是一种高纤维素型碱性药皮焊条,采用直流反极性,特别适用于大直径管线现场安装环缝向下立焊。焊缝质量优异,可达到X射线检测的要求。

(2)E4311型焊条 这是一种高纤维素型药皮焊条,交直流两用。使用直流正极性,适用于薄板端接、直角接和对接。常作为向下立焊专用焊条使用。E4311型焊条也可制成适用于低空载电压的交流电源的焊条,也可设计成熔渣很少的定位焊用焊条。

(3)E5010和E5011型焊条 这两种焊条的操作特性相似于E4310和E4311,适用于强度级别高于普通低碳钢的低合金钢接头。向下立焊时,熔池金属和熔渣容易保持、不致下淌。也可设计成专适用于封底层的焊条,可达到单面焊双面成形。

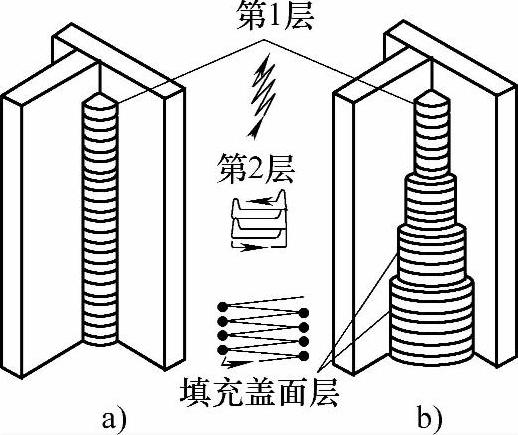

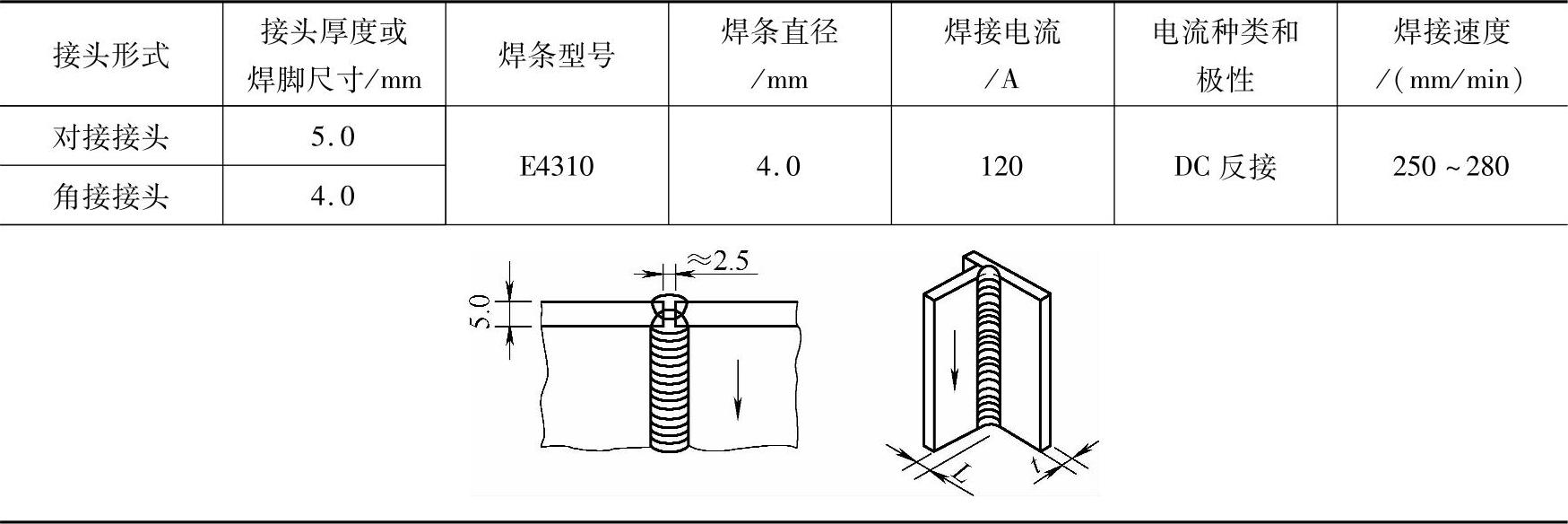

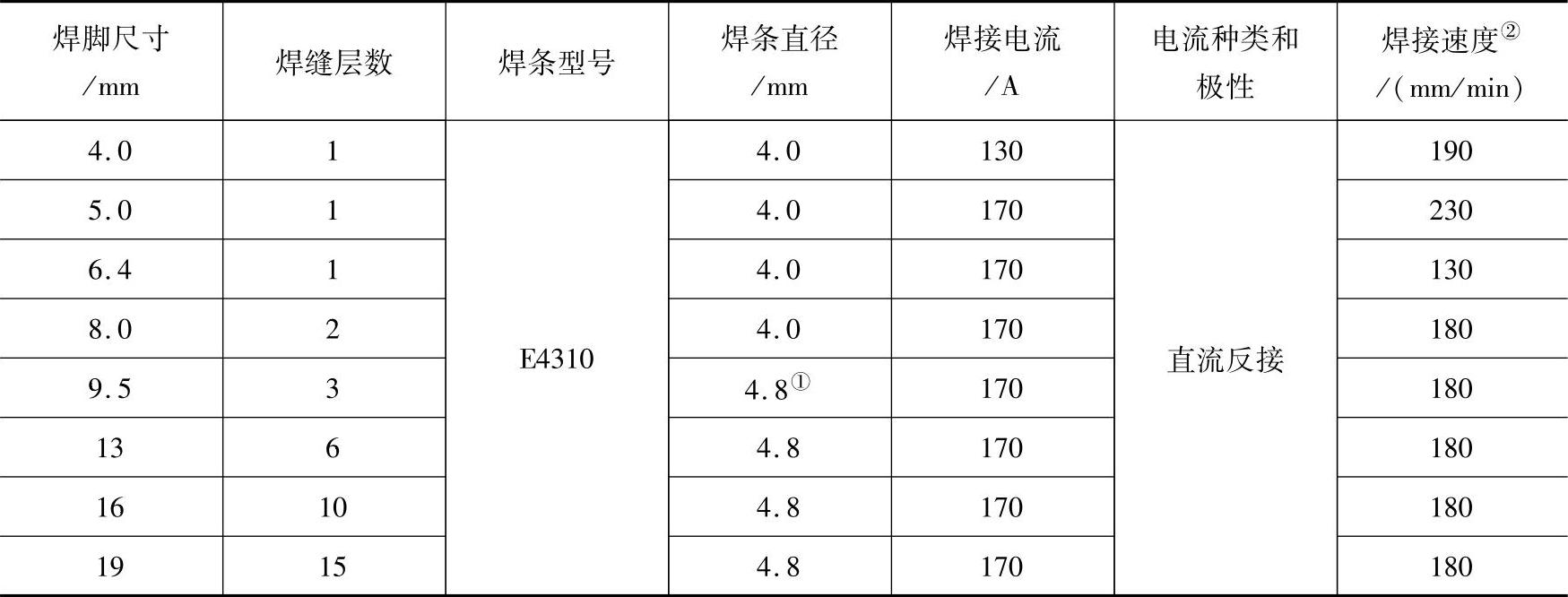

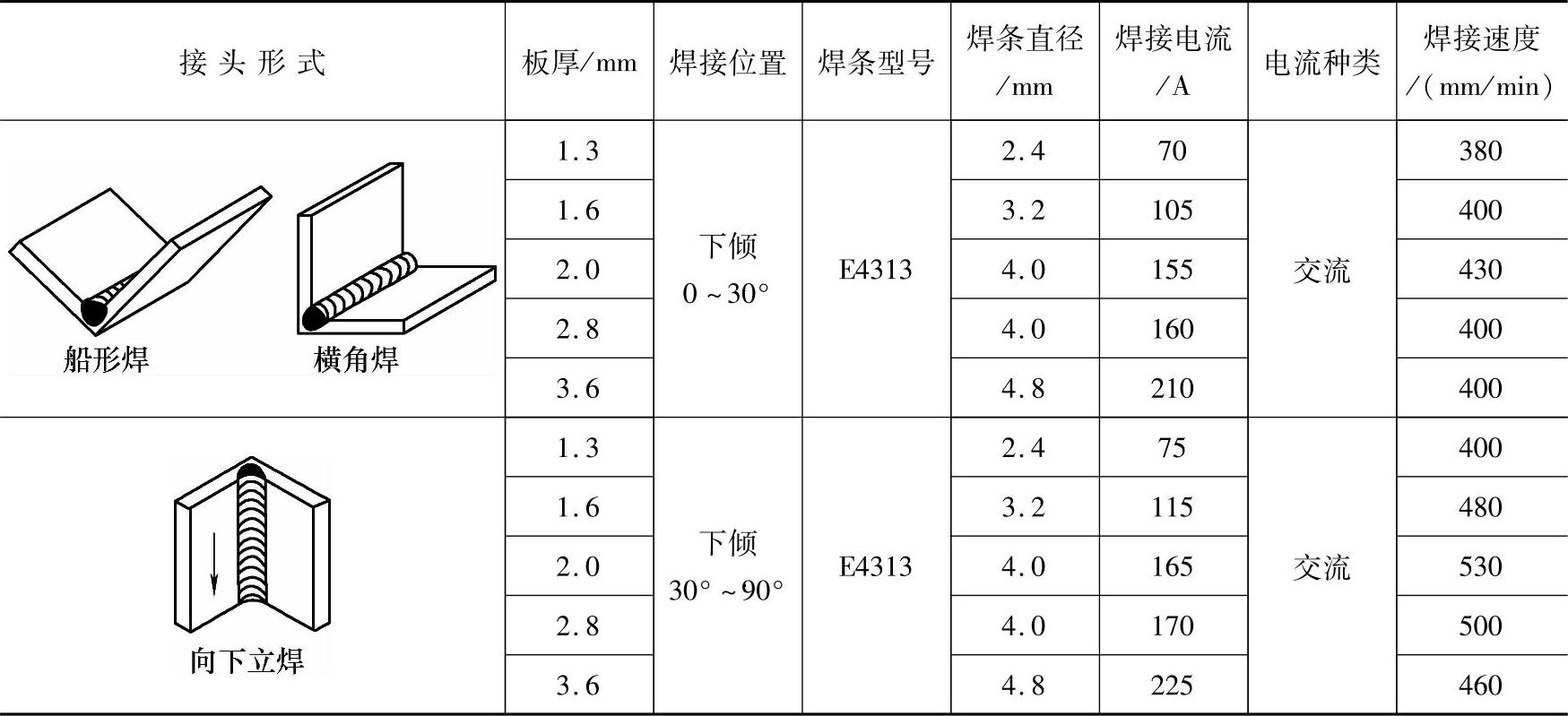

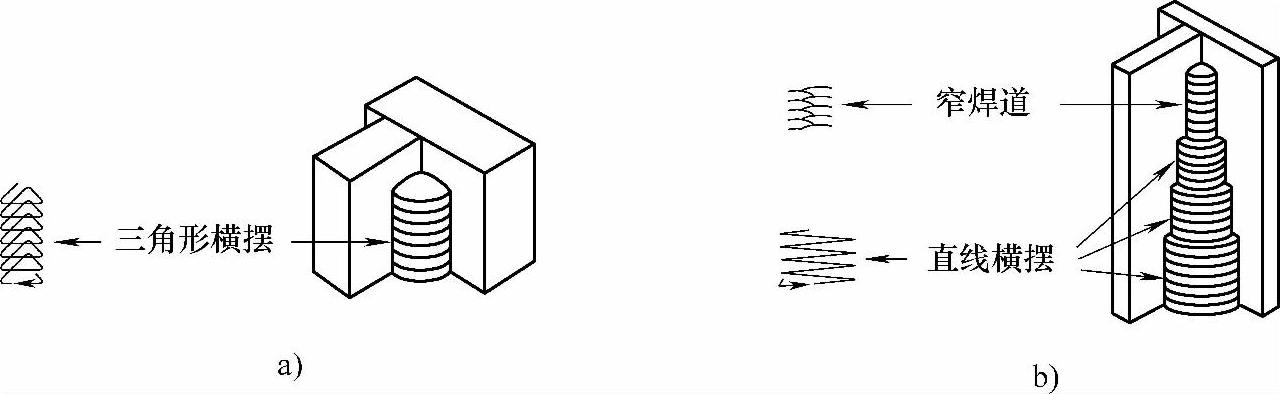

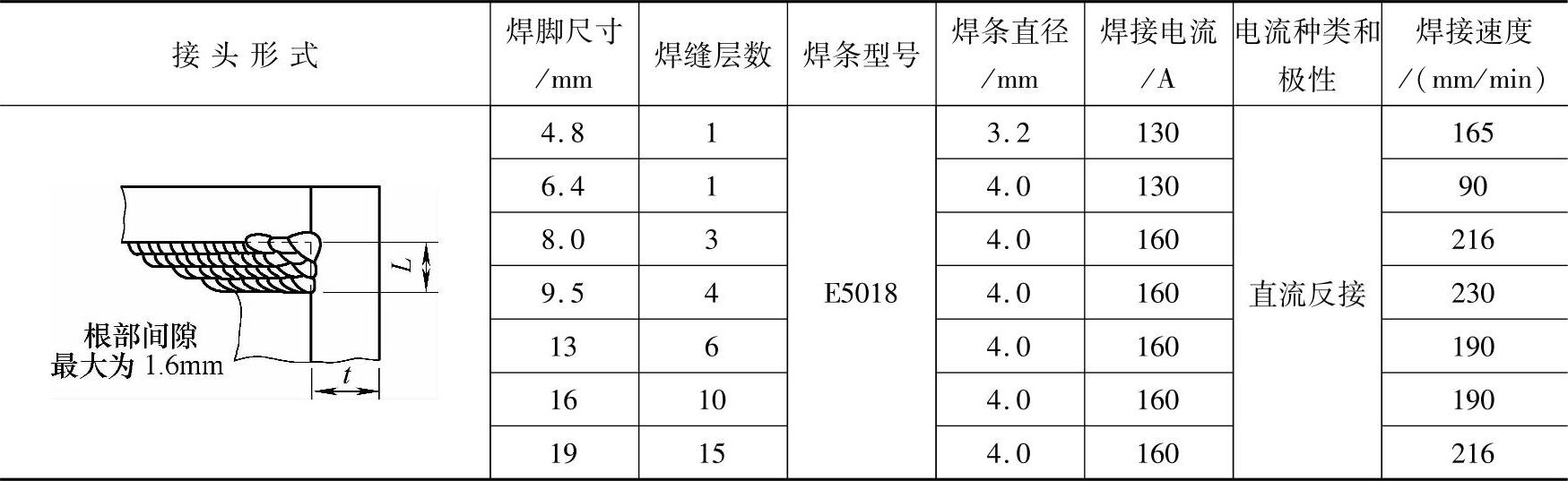

上述型号的焊条也具有优良的向上立焊操作性能。角接接头底层和填充层及盖面层焊接时应采用图4-60所示的运条方法。对接接头和角接接头向上立焊推荐的焊接参数分别列于表4-13和表4-14。向下立焊推荐的焊接参数列于表4-15。

图4-60 高效焊条角接接头向上立焊运条方式

a)底层焊缝运条方式 b)填充、盖面层运条方式

第1层抖动运条,第2层矩形摆动,填充盖面层锯齿形摆动。

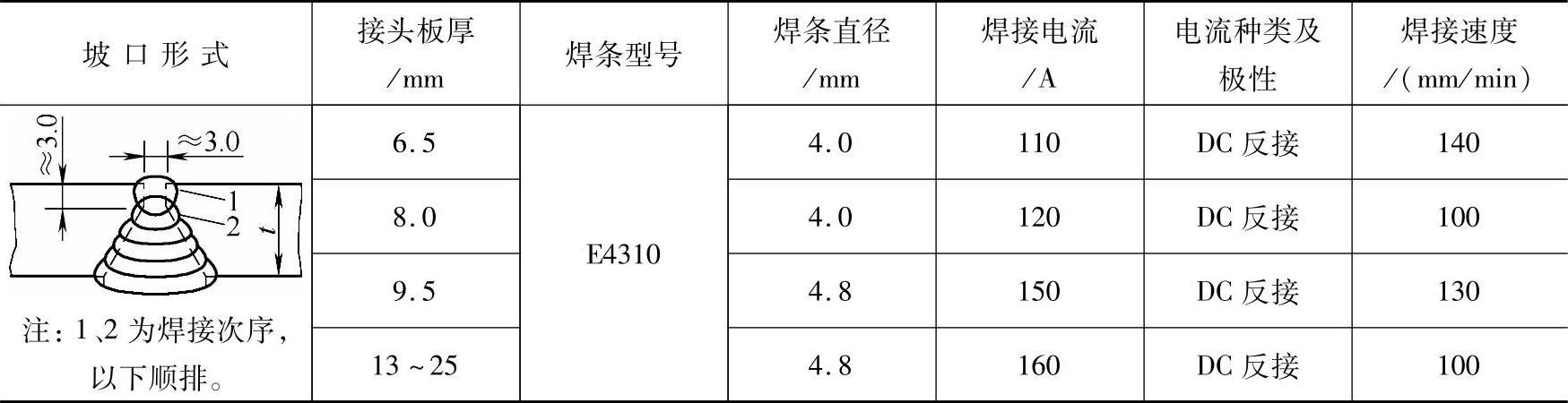

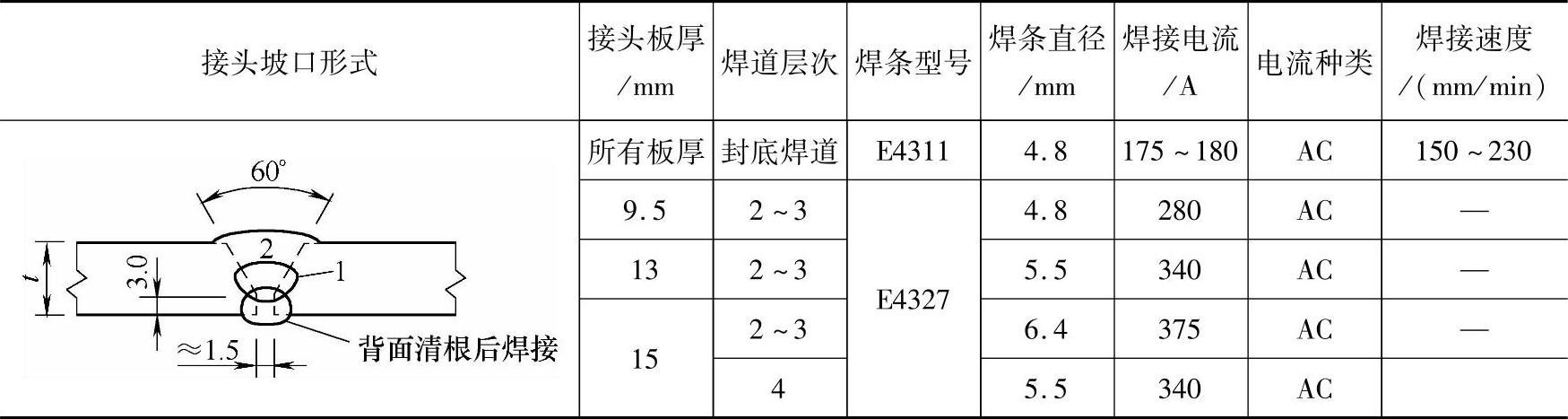

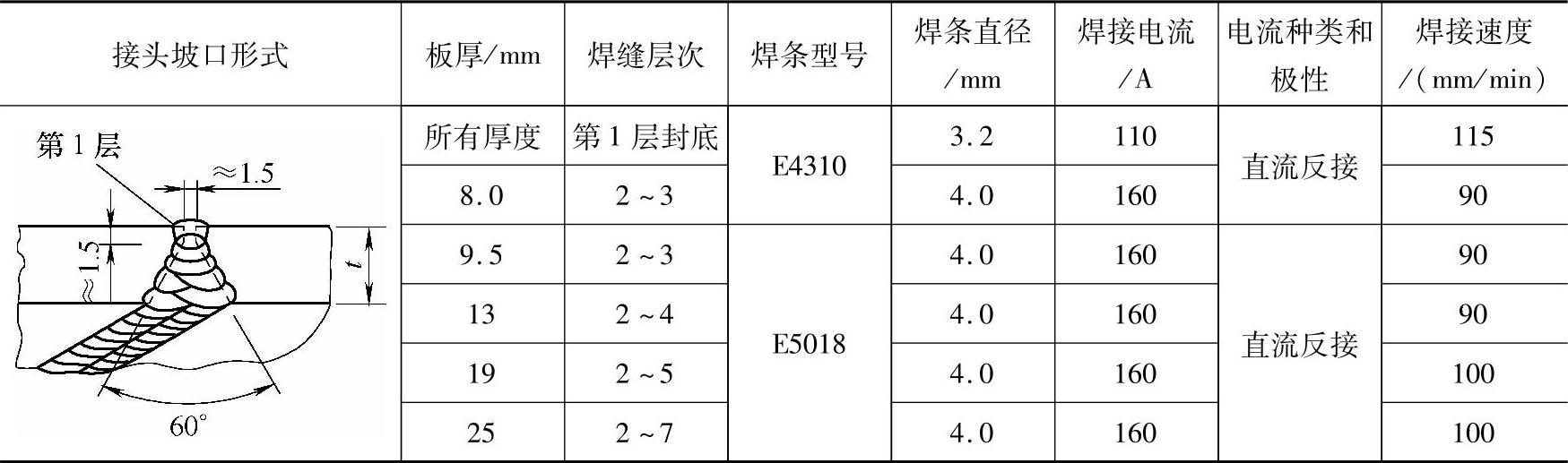

表4-13 V形坡口对接接头向上立焊推荐焊接参数

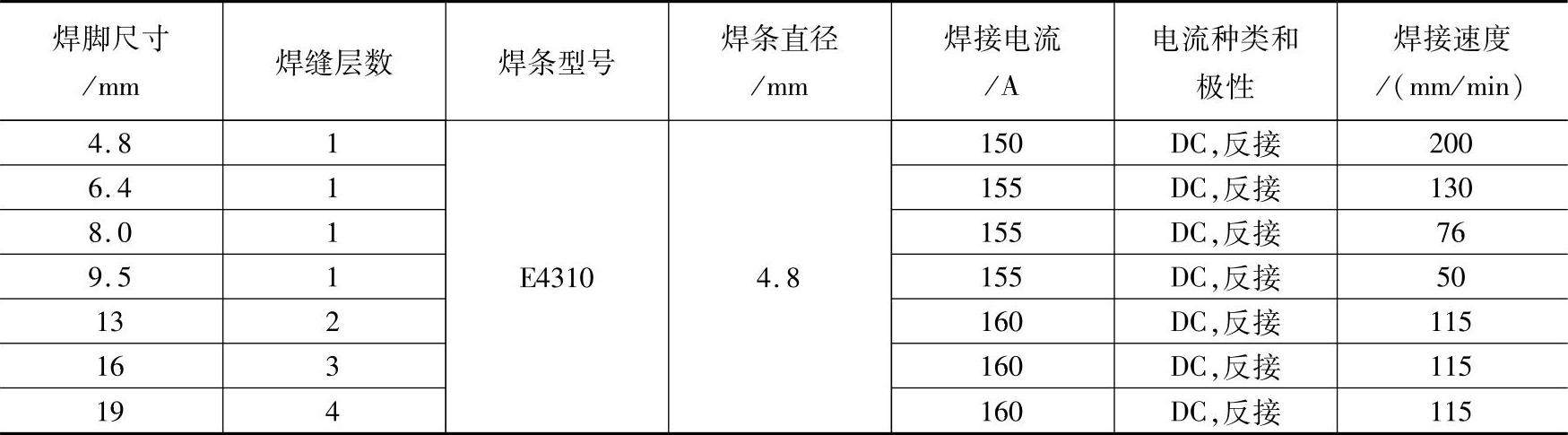

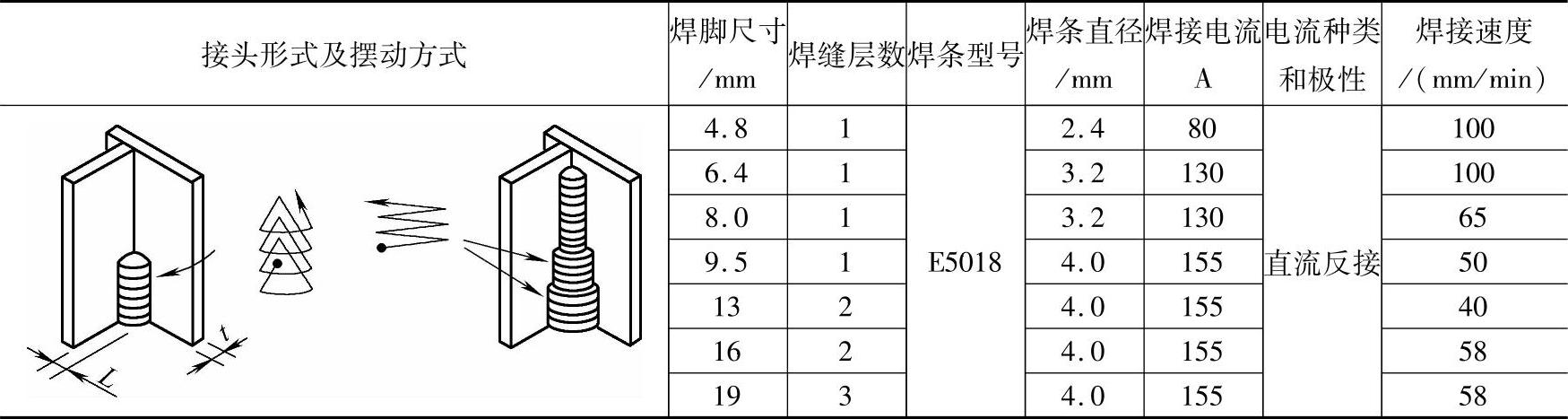

表4-14 角接接头向上立焊推荐焊接参数

表4-15 对接角接接头向下立焊推荐焊接参数

角接接头仰焊推荐的焊接参数见表4-16。

表4-16 角接接头仰焊的焊接参数

① 使用φ4.0mm焊条较易控制。

② 所列数据为第一层焊缝的焊接速度,其余各层按焊道成形调整。

2.高熔敷率(高效)焊条操作技术

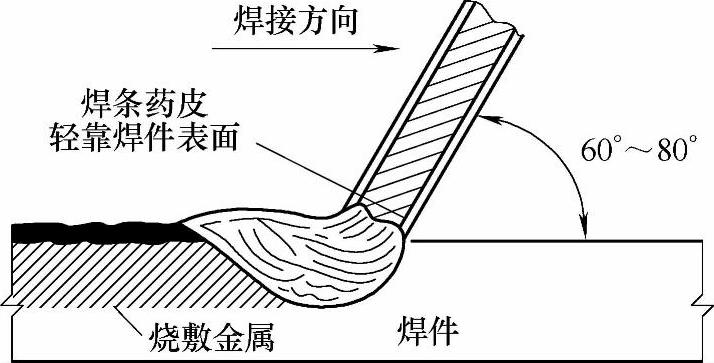

高熔敷率焊条主要是铁粉钛型、铁粉氧化钛型药皮焊条(铁粉氧化铁型药皮焊条也属于高熔敷率焊条)。其型号相应为E5024和E4327。这些焊条的特点是:熔池凝固速度较慢、体积较大,因此适用于5mm以上各种接头平焊位置的高效焊。焊缝熔深浅,母材稀释率低,焊道表面光滑、鳞纹细密,飞溅少,熔渣层厚,易于脱落。焊条药皮内含有约50%(质量分数)的铁粉,熔敷率可达150%以上,容许使用较高的焊接电流,并有利于采用拖焊操作技术。使用交流电可达到最高的焊接速度和最佳操作性能,也可采用直流反接,但容易产生电弧磁偏吹。

拖焊操作时,焊条朝焊接方向倾斜10°~30°,焊条端轻靠在焊件表面,电弧吹力将熔化金属向后推移、加大了熔深,并形成外形美观的焊道,为使熔渣完全覆盖熔化金属,焊条移动速度不宜太快,焊条端离熔渣距离应保持6~9mm,如图4-61所示。如果焊接速度太慢,熔渣可能形成小球,滚到电弧前面,造成飞溅,降低熔透深度,使焊道成形不规则。焊接电流应取所规定电流范围中间值以上5~10A。如焊缝要求X射线检测,则焊接电流不应高于中间值。

图4-61 高效焊条焊接时焊条的倾角及其与熔池的相对位置

平角焊时,焊条与底板保持45°角。当需焊接两道焊缝时第1道焊缝靠底板焊接,第2道焊缝敷设在第1道焊缝与立板之间,如图4-43a所示,多道焊缝的排列次序如图4-43b所示。

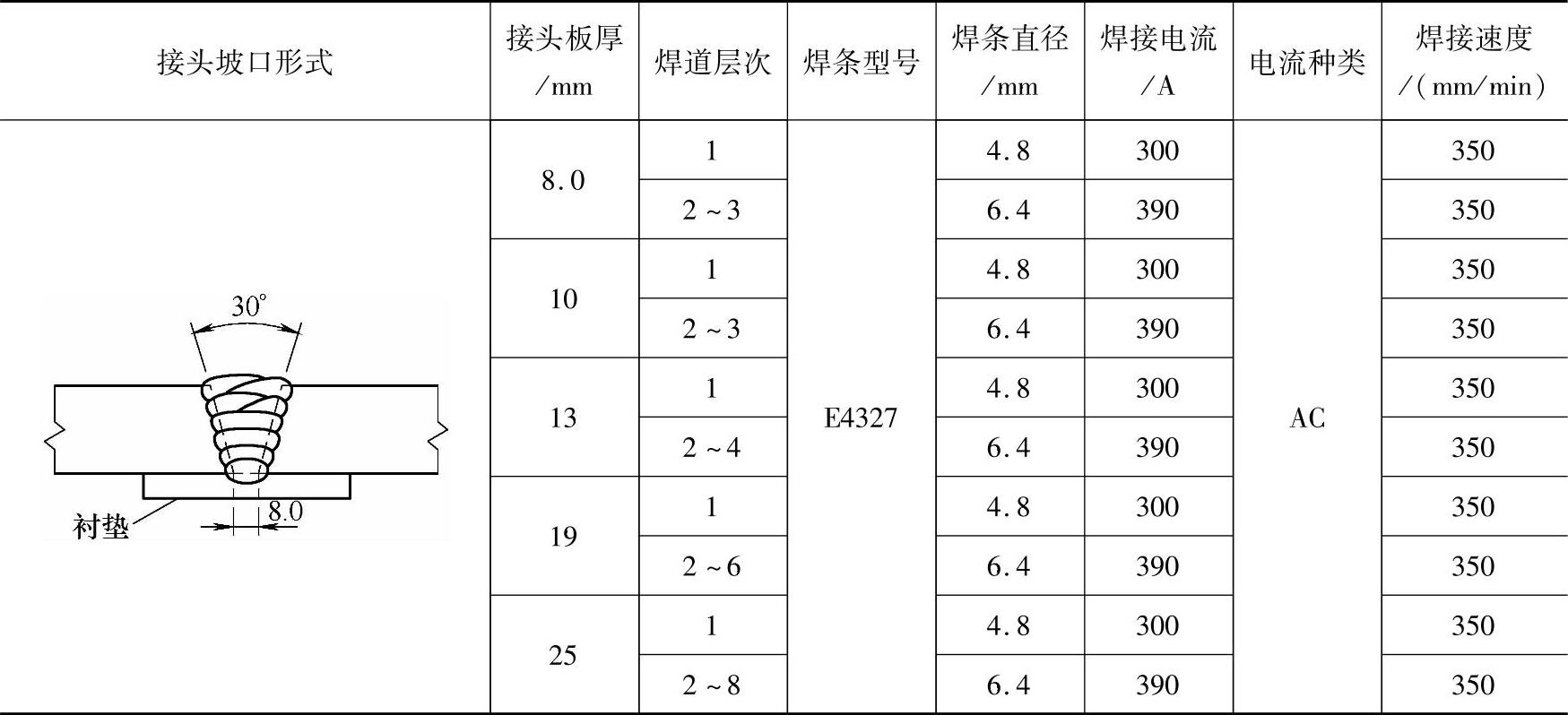

V形坡口厚板对接接头焊接时,由于高熔敷率焊条的熔池尺寸较大,焊缝底部应加垫板或采用快速凝固焊条焊接封底焊道。填充焊道焊接时通常采用窄焊道技术,为与坡口侧壁熔合良好,可稍作摆动。盖面层焊接时,焊道的厚度应控制在1.6mm以下。

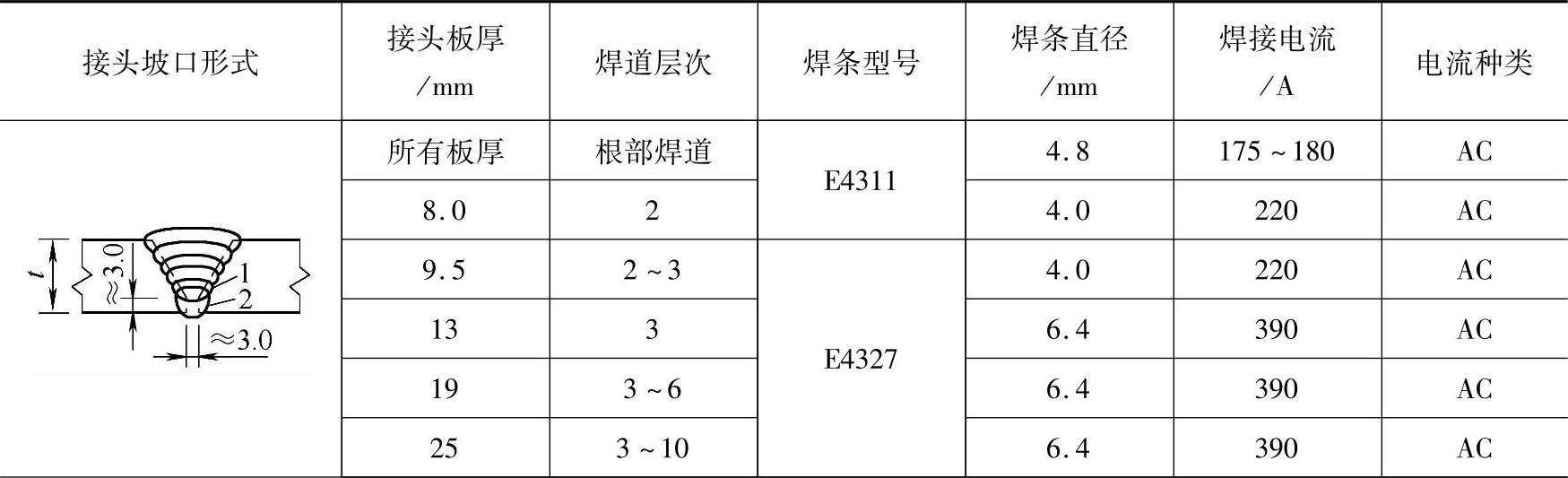

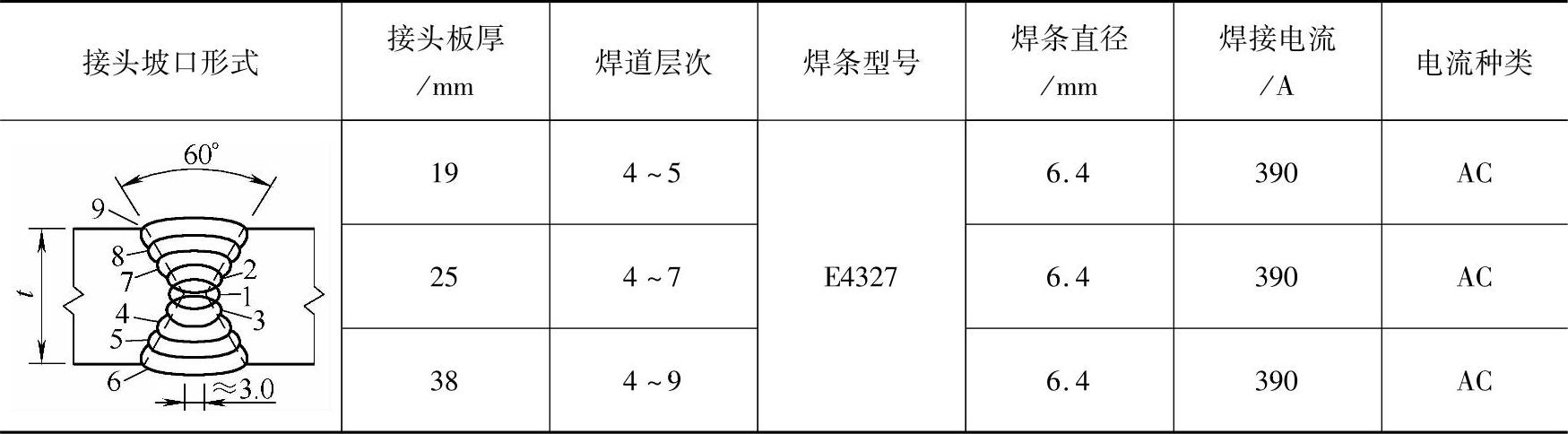

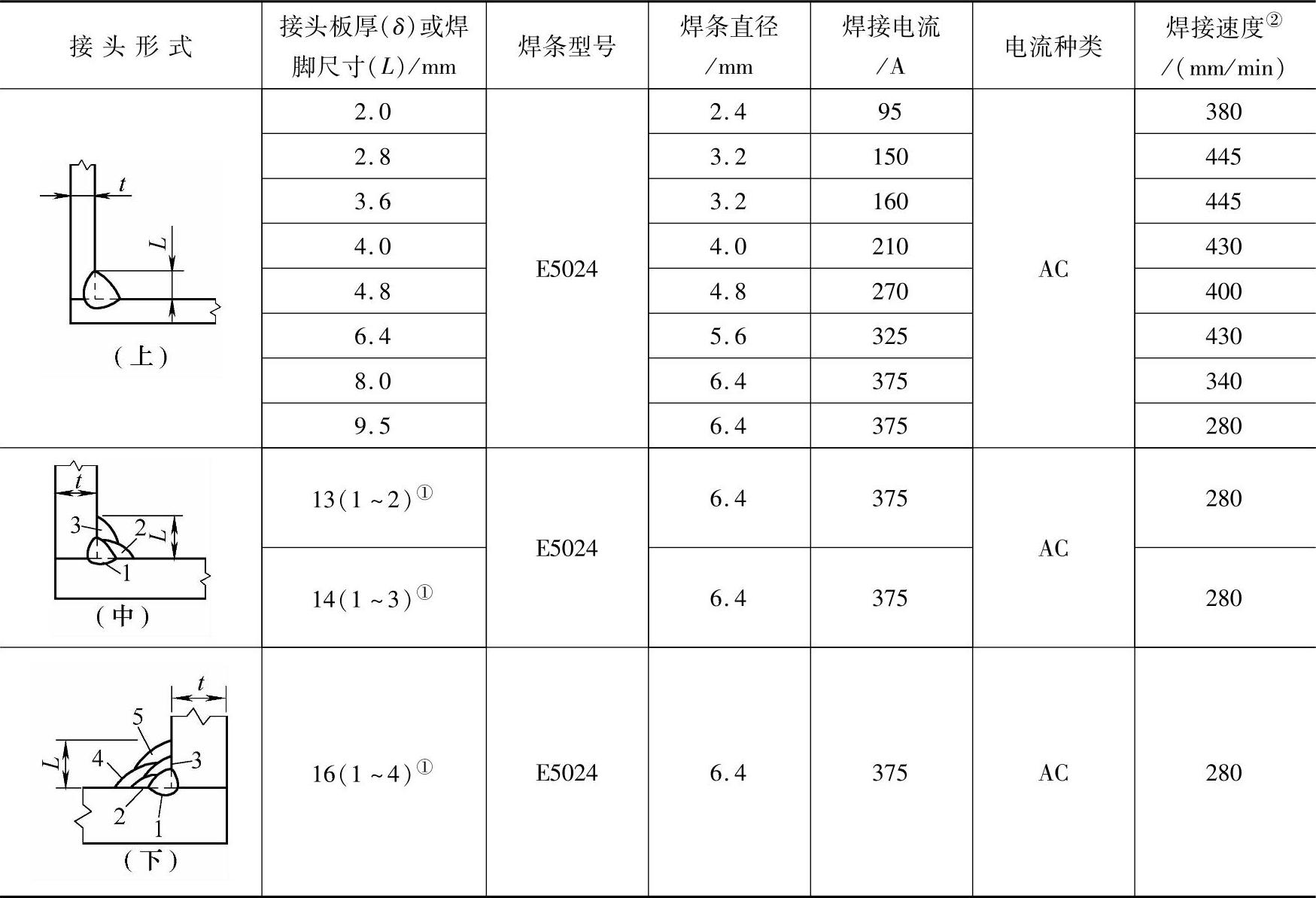

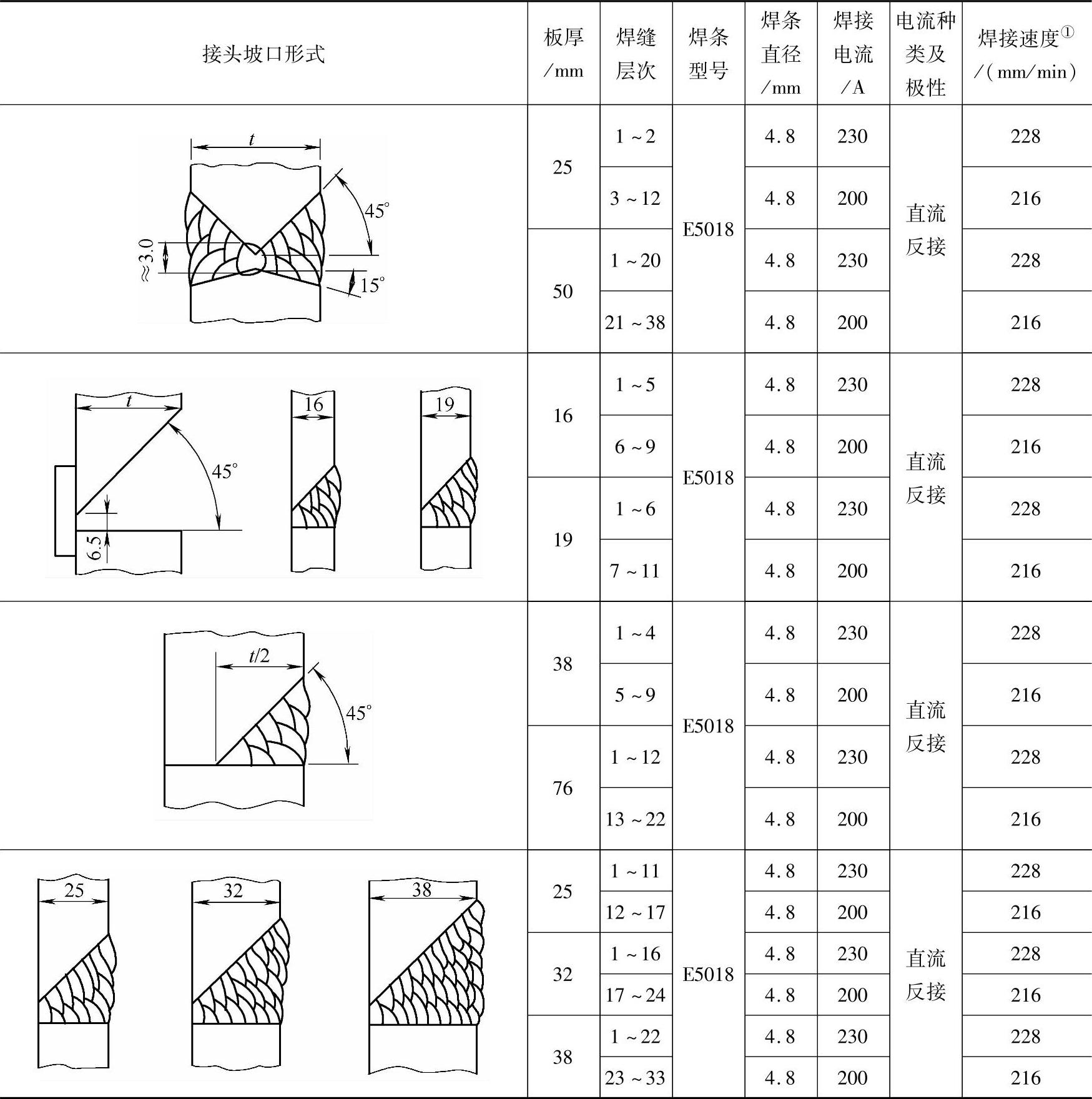

各种坡口形式对接接头采用高熔敷率焊条焊接推荐的焊接参数分别见表4-17、表4-18和表4-19。角接接头平焊和平角焊推荐的焊接参数分别列于表4-20和表4-21。

表4-17 加衬垫V形坡口对接接头推荐的焊接参数

表4-18 V形坡口封底焊道对接接头推荐的焊接参数

表4-19 单面和双面V形坡口对接接头推荐的焊接参数

(续)

表4-20 角接接头平焊推荐的焊接参数

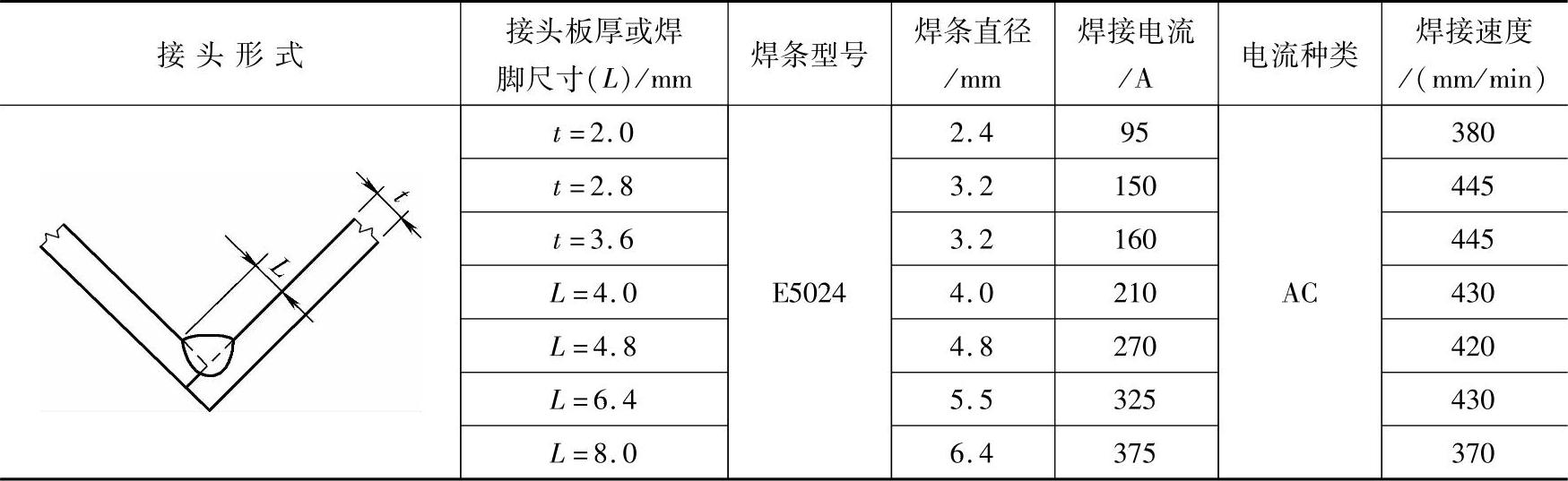

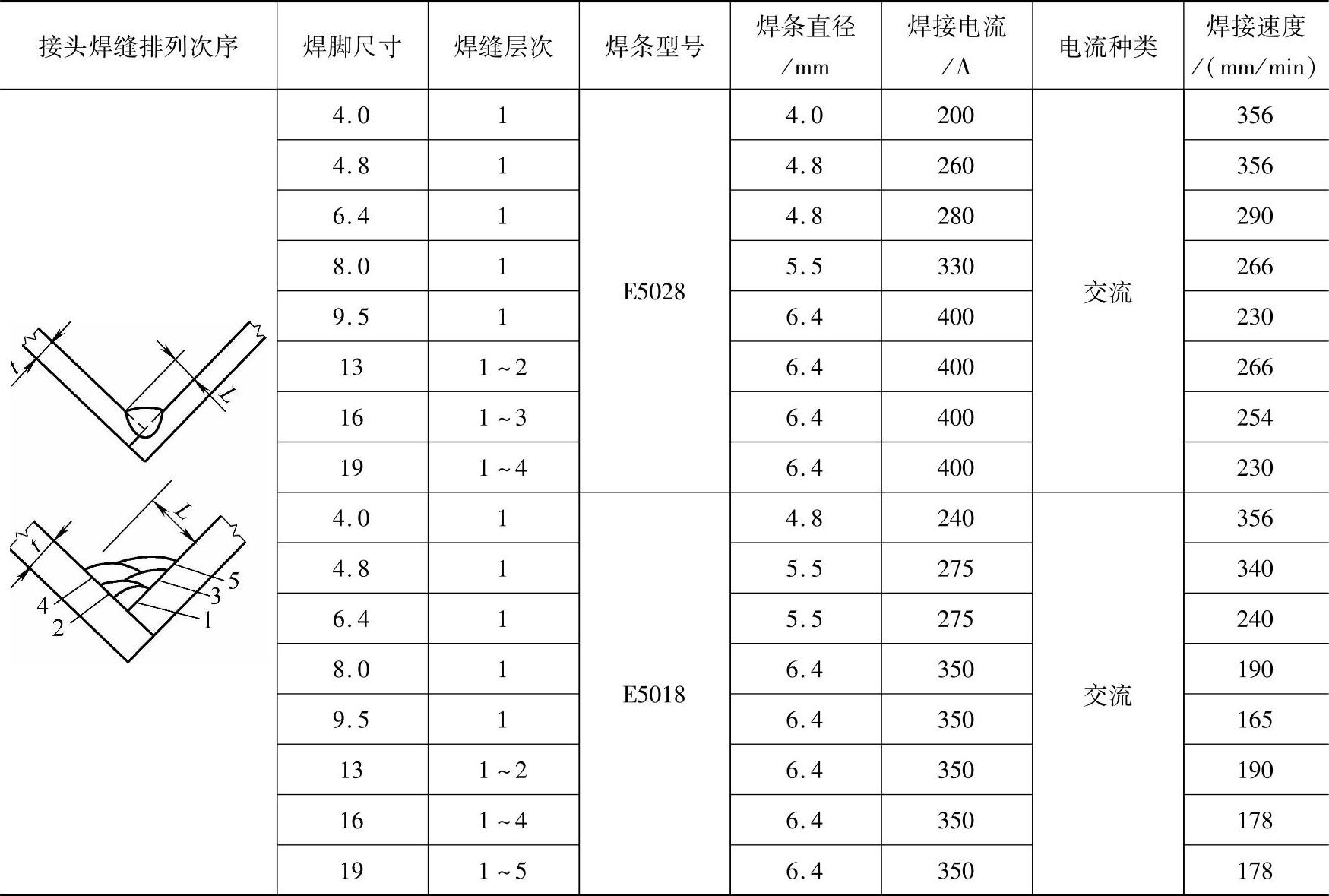

表4-21 角接接头平角焊推荐焊接参数

① 括号内数字为焊缝道数。

② 焊接速度为第1道焊缝的焊接速度,其余各层的焊接速度按焊道成形调整。

3.高速焊条操作技术

高速焊条主要是氧化钛型药皮焊条,氧化铁氧化钛型,铁粉氧化钛型药皮焊条也可作为高速焊条使用。这些焊条的特性介于快速凝固焊条和高熔敷率焊条之间,具有中等的熔敷率和熔深。可以采用较高的速度焊接而不会产生漏焊、咬边和夹渣等缺陷。特别适用于薄板的焊接,也可用于全位置焊、下坡焊和立向下焊,并且还具有较好的搭桥性能,可用于接缝装配质量较差的接头焊接。高速焊条的典型型号有:E4312、E4313、E5019和E5014。

E4312型焊条是氧化钛钠型药皮焊条,交直流两用,但交流电的操作性能更佳,电弧更平稳。飞溅很少,易于脱渣。低电流的焊接性能很好,故适用于薄板的焊接。

E4313型焊条比E4312型焊条的操作性能更好。特别适应于使用低空载电压交流电源的焊接。焊缝的外观质量优于E4312型焊条。

E5019型焊条的操作性能与E6013相似,但熔渣的流动性较好,电弧穿透力较强。焊缝金属的力学性能较高,可以满足-20℃27J冲击吸收能量的要求。适用于厚板接头的多层焊。

E5014型焊条是铁粉氧化钛型药皮焊条,具有较高的熔敷率,操作特性优异、常用于短焊缝,不规则焊缝,向下倾斜焊缝的焊接。

这些焊条的最大特点是使用直流正接具有最好的操作特性。平焊和下坡焊焊接第1道焊缝时通常采用窄焊道技术。如果接缝装配质量差,焊条应略作摆动。填充层既可采用窄焊道,也可采用横摆焊接。焊条端可靠在焊件表面,或将电弧长度控制在3.2mm以下。在焊道尺寸满足要求的前提下,焊接速度应尽可能快。焊接电流可取规定范围的中挡和上限值。立焊和仰焊时应使用直径4.8mm或更小直径的焊条。

向下立焊时,采用窄焊道技术和略作摆动。E4312焊条最好采用拖焊技术。焊条应向上倾斜,用电弧吹力支托住熔池金属。焊条应快速前移,使其始终在熔池的前面。焊接电流可取规定范围的上限。

向上立焊时应采用三角形横摆运条法,焊条不要抖动,也不要离开焊接熔池。焊条应稍向上倾斜,利用电弧吹力控制住熔池。应控制好焊条移动速度,不使熔池金属下流。焊接电流取规定电流范围的下限。

薄板焊接时应使用能随时调节焊接电流的焊接设备,在保证不产生烧穿、不咬边、不熔塌搭接接头、直角接头和端接接头边缘的前提下,选择最高的焊接电流。高速焊时焊条必须准确对准接缝,焊条移动速度必须均衡。这要求焊工的操作技能高度熟练。

为达到最高的焊接速度并减小焊件的变形,通常将接缝倾斜45°~75°。为降低接缝烧穿的危险,在条件许可的情况下,可以使用铜衬垫。薄板接头一般均采用窄焊道技术单道焊,焊条可在焊件表面拖焊,并始终保持在熔池的前面。焊接电流可取规定范围的上限值。

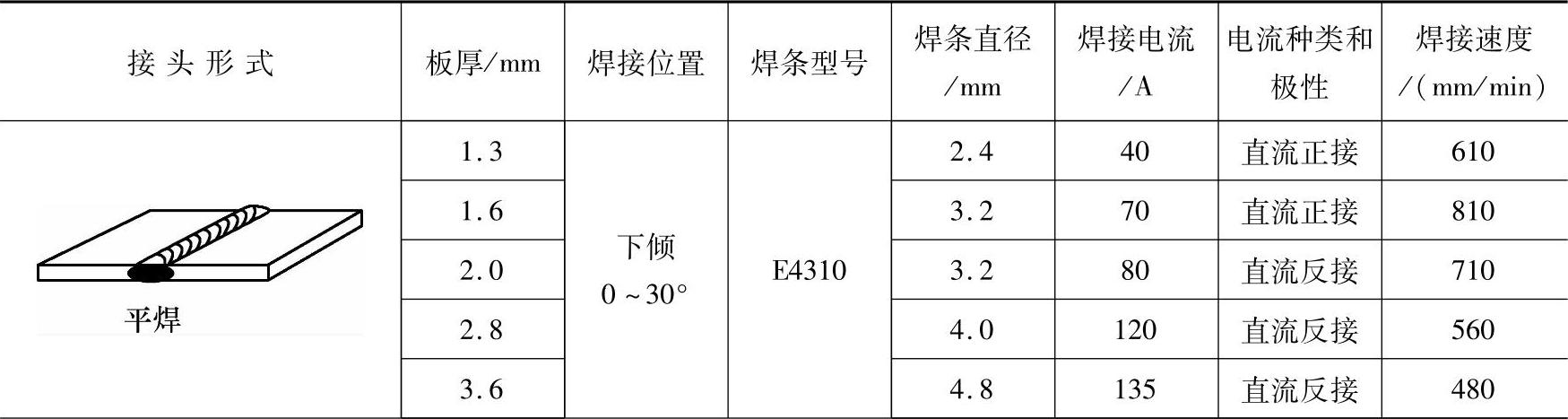

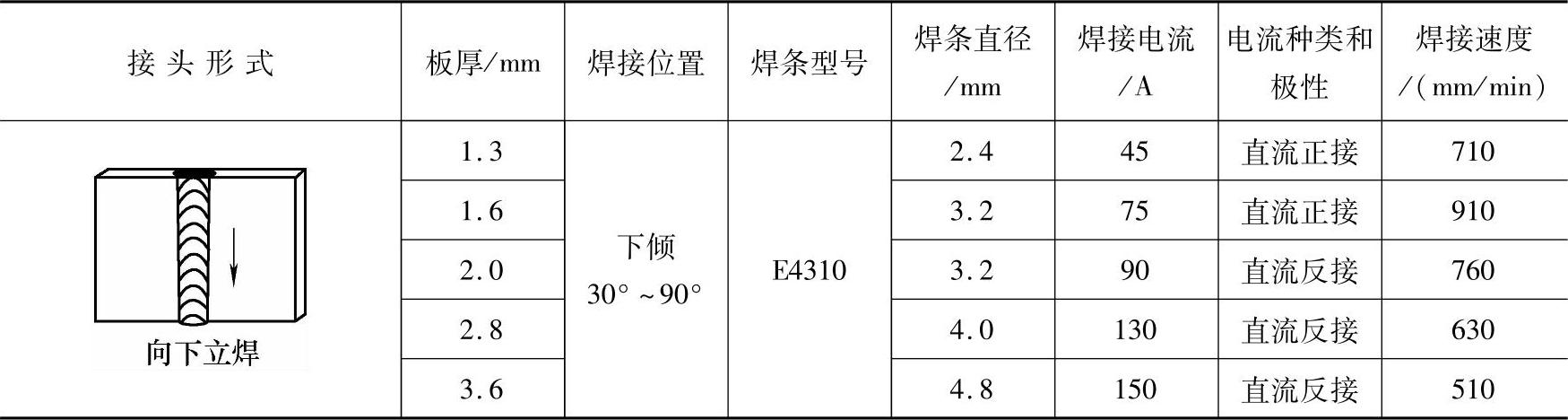

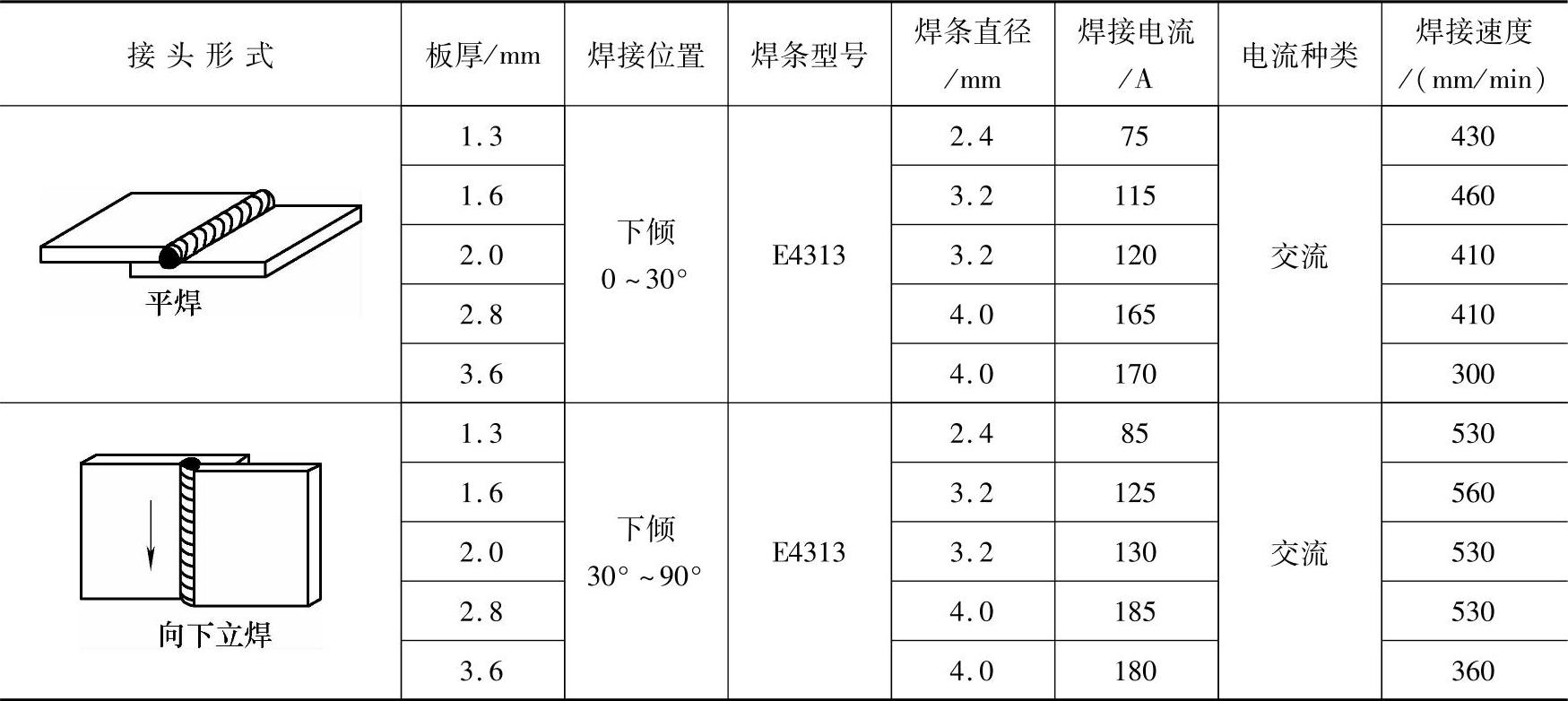

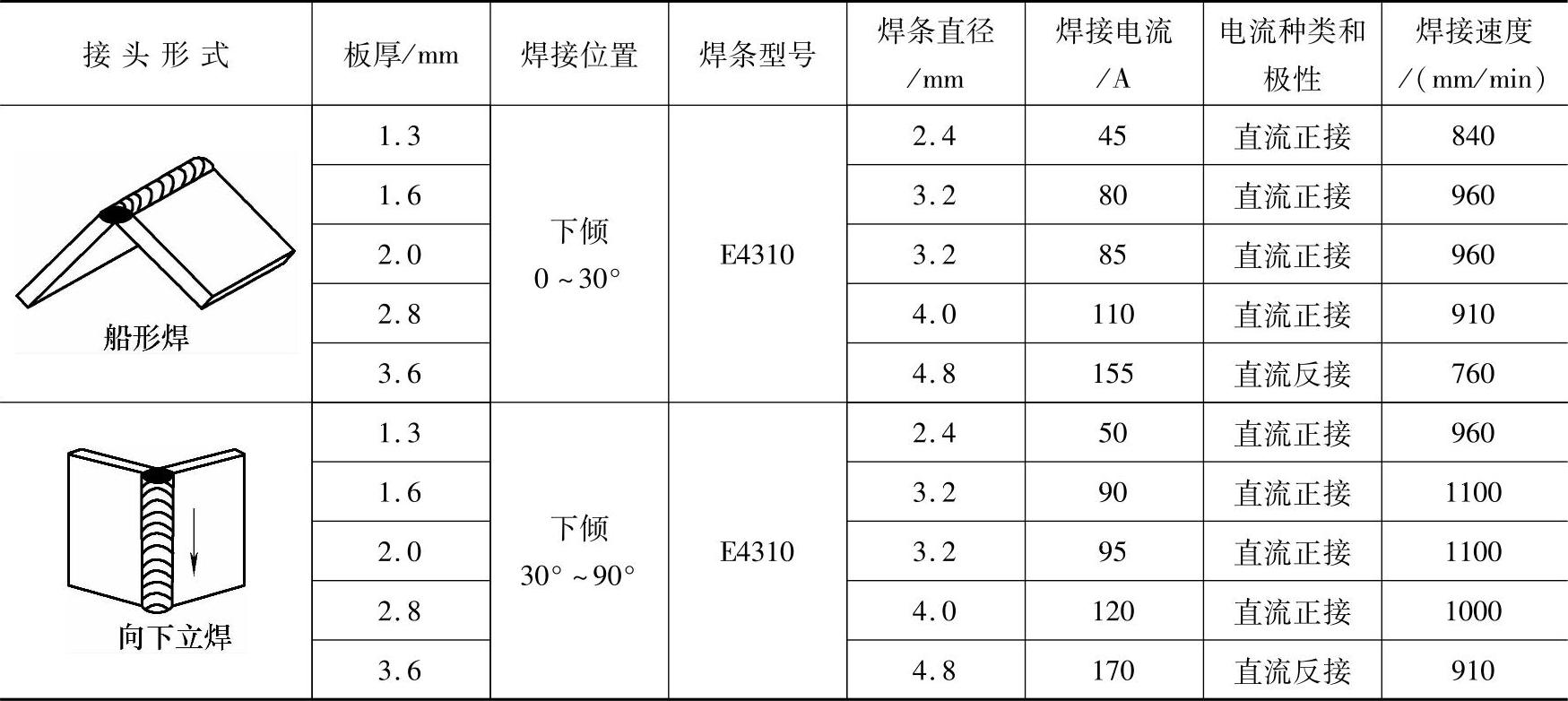

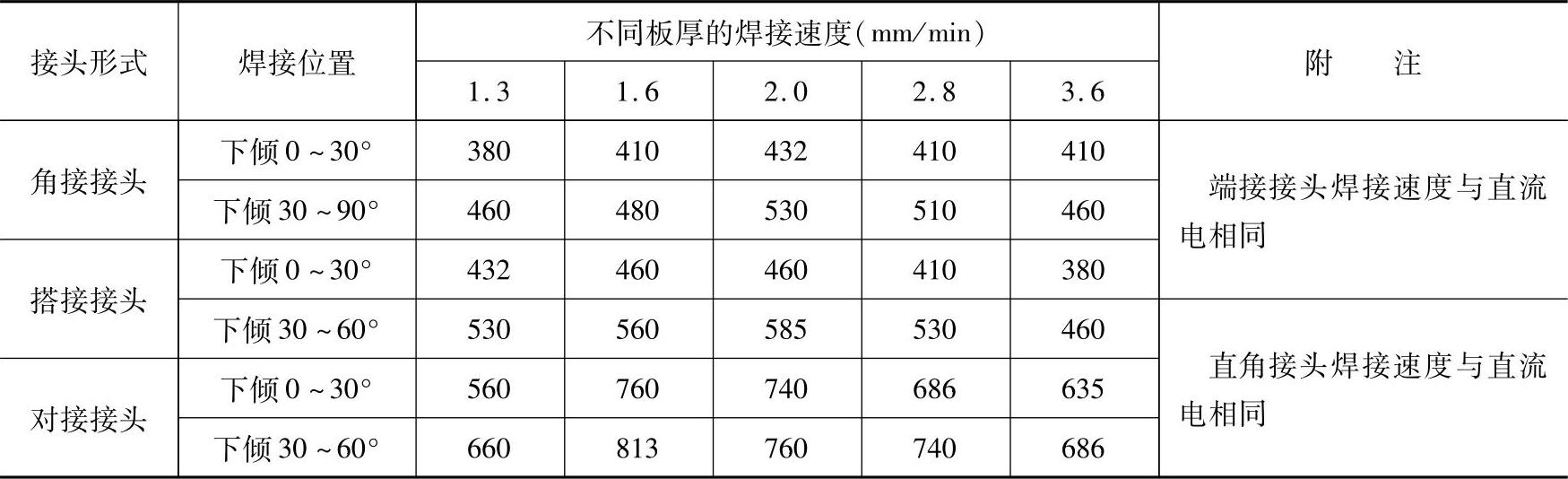

薄板(1.3~3.6mm)对接接头、端接接头、角接接头、直角接头和搭接接头高速焊推荐焊接参数分别列表4-22、表4-23、表4-24、表4-25和表4-26。

表4-22 薄板对接接头平焊和向下立焊推荐焊接参数

(续)

注:1.焊件下倾45°~75°焊接时速度最快,操作容易。(www.daowen.com)

2.也可使用交流电源。

表4-23 薄板端接接头平焊、向下立焊推荐焊接参数

注:1.工件下倾45°~70°焊接时速度最快,操作容易。

2.也可使用交流电源。

表4-24 薄板角接接头平焊、平角焊、向下立焊推荐焊接参数

表4-25 薄板搭接接头平焊、向下立焊推荐焊接参数

注:使用E4312型焊条,直流正接可以达到更高的焊接速度。

表4-26 薄板直角接头平焊、向下立焊推荐焊接参数

注:1.焊件下倾45°~75°焊接时,更易操作,速度更快。

2.板厚3.6mm的直角接头,下倾75°~90°比下倾45°~75°焊接速度快130~180mm/min。

3.采用交流电焊接时,E4311型焊条可以代替E4310或E4313代替E4312,采用相同直径的焊条,焊接电流约高10%。焊接速度见表4-27。

表4-27 采用E4310焊条交流电焊接时的焊接速度

4.铁粉低氢型药皮焊条的操作技术

铁粉低氢型药皮焊条是普通低氢型药皮焊条的改进型品种,药皮中加入了较多的铁粉,不仅提高了熔敷率,而且还改善了操作工艺性能,焊接飞溅小,脱渣容易,焊缝成形美观。铁粉低氢型焊条的型号有E5018和E5028。E5028型焊条药皮中铁粉含量更高,熔敷效率高达180%。

铁粉低氢型药皮焊条按其配方的不同具有高熔敷率(高效)焊条或者高速焊条的特性。焊缝金属的缺口冲击韧度和塑性都很高,符合需作X射线检测的质量要求。降低了厚板接头和低合金钢焊缝金属裂纹的危险。

低氢型焊条通常要求密封包装,一旦开包,焊条在大气中的存放时间不应超过规定的时间,否则将吸收空气中的水分,使药皮中的水分含量超过标准的规定。焊条型号中如附加“R”代号,则表明该药皮具有耐吸潮性能。其合格标准为:焊条开包后,或再烘干后,在相对湿度80%空气中,25℃温度下存放9h,药皮中的水分含量不应超过0.4%(质量分数)。

低氢型药皮焊条主要应用于对焊缝金属力学性能要求高,需经X射线检测的重要焊接结构;中碳钢、高碳钢及对裂纹敏感的低合金钢焊件以及厚板高拘束度焊件。

E5018型焊条具有高速焊焊条的特性,并适用于全位置焊。焊缝金属快速凝固,熔渣壳厚度中等,脱渣容易。E5018焊条除了用于碳钢外,也可用于高强度钢、高碳钢和低合金钢。在横焊和平焊位置焊接的角焊缝外形微凸,表面光滑、鳞纹细密。焊接时,电弧平稳,飞溅很少,熔透深度中等。也可用作高速焊焊条。

E5028型焊条是高熔敷率焊条,适用于低氢质量要求的高效焊。在平焊位置焊接角焊缝和深坡口对接缝时,其操作性能最佳,也适用于角接接头和搭接接头横焊。E5028焊条的再引弧性能很好,这对于跳焊和定位焊十分有利。但在多层焊时,应仔细清渣,防止层间夹渣的形成。

当使用直径4.0mm或更小直径焊条时,应采用直流反接,使用直径较大的焊条时,采用交流电的操作性能最佳。

平焊位置焊接时,第1层焊道通常选用较低的焊接电流,以后各层按最佳操作特性选择焊接电流。焊条可轻靠在接缝表面拖焊或将电弧长度控制在3.2mm以下。在任何情况下不应以长弧操作,因为E5018焊条基本上是熔渣保护。窄焊道或少量摆动的焊道优于摆动宽度大的焊道。更换焊条时,应在弧坑前引燃电弧、再回到弧坑,然后以正常的速度移动焊条。使用交流电时,焊接电流应比直流电高10%。焊条前移速度(焊接速度)按所要求的焊道尺寸控制。

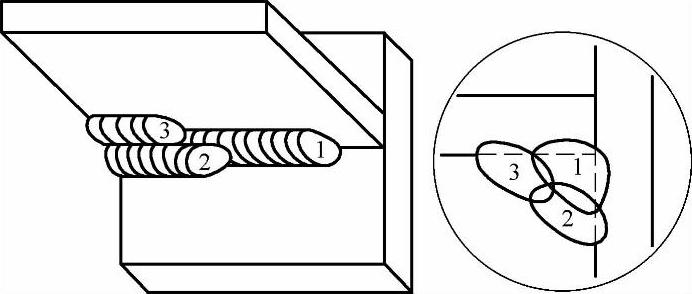

立焊位置焊接时,应选用直径4.0mm或直径更小的焊条。对于单层焊,选用三角形横摆运条法,如图4-62a所示。对于多层焊,焊接第一道焊缝时,焊条作少量的横摆,并伸入到顶角,保证熔透;以后各层焊接时,焊条作直线横摆,并在两侧停留,以熔去边缘细小的残渣,减少咬边,如图4-62b所示。不应采用上下抖动运条法,焊条不应离开熔池。应保持适当的移动速度,不使熔化金属流下。焊接电流应在规定范围取下限值。

图4-62 低氢焊条立焊时各层焊道的运条方法

a)单层焊 b)多层焊

在仰焊位置焊接时,应选用直径为4.0mm或更小的焊条。采用窄焊道技术,在弧坑内作小圆圈运条法。焊条前移速度应适当,以防止熔化金属下坠。焊接电流应在规定范围取下限值。角接接头仰焊时焊道排列次序如图4-63所示。

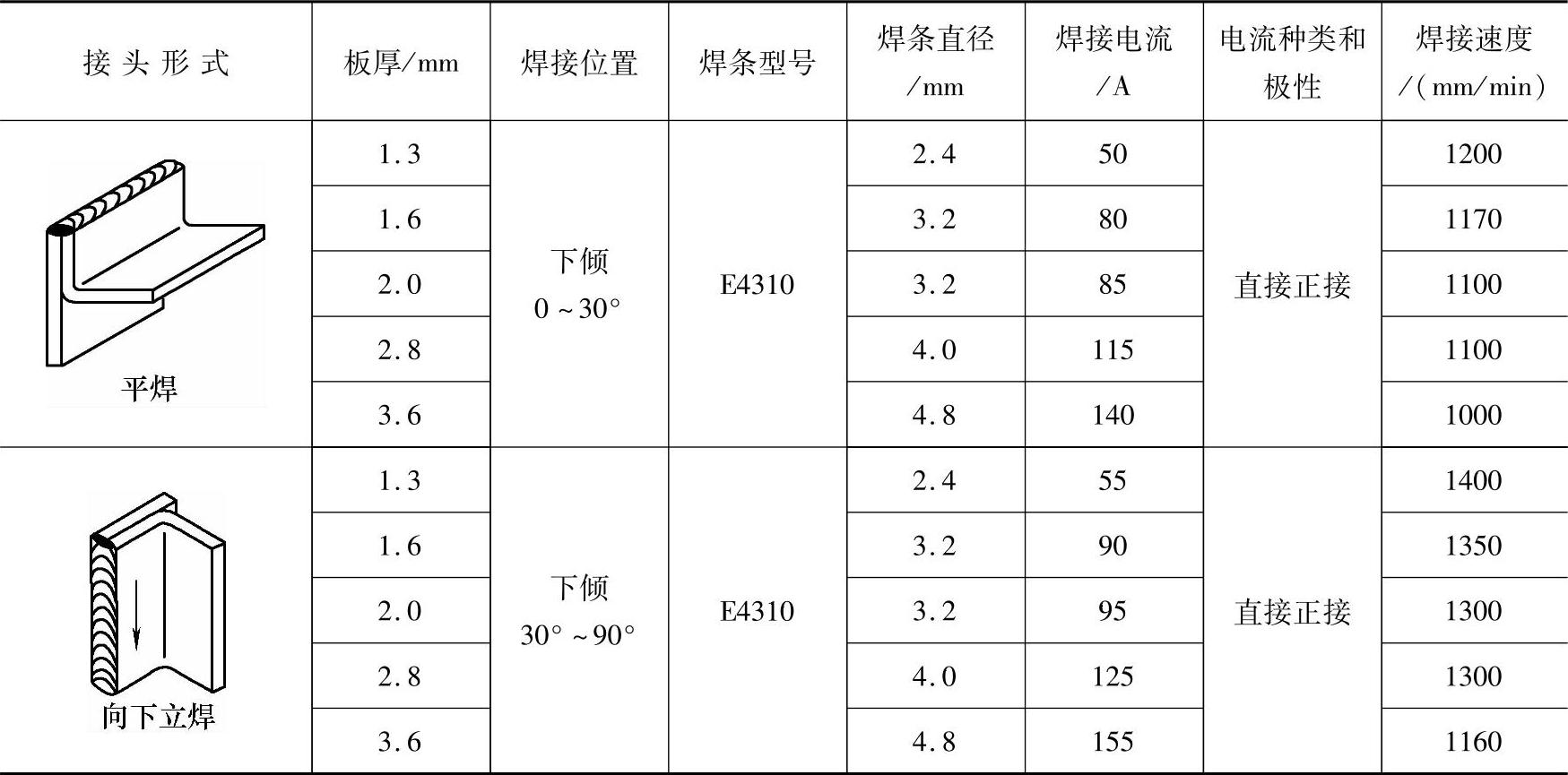

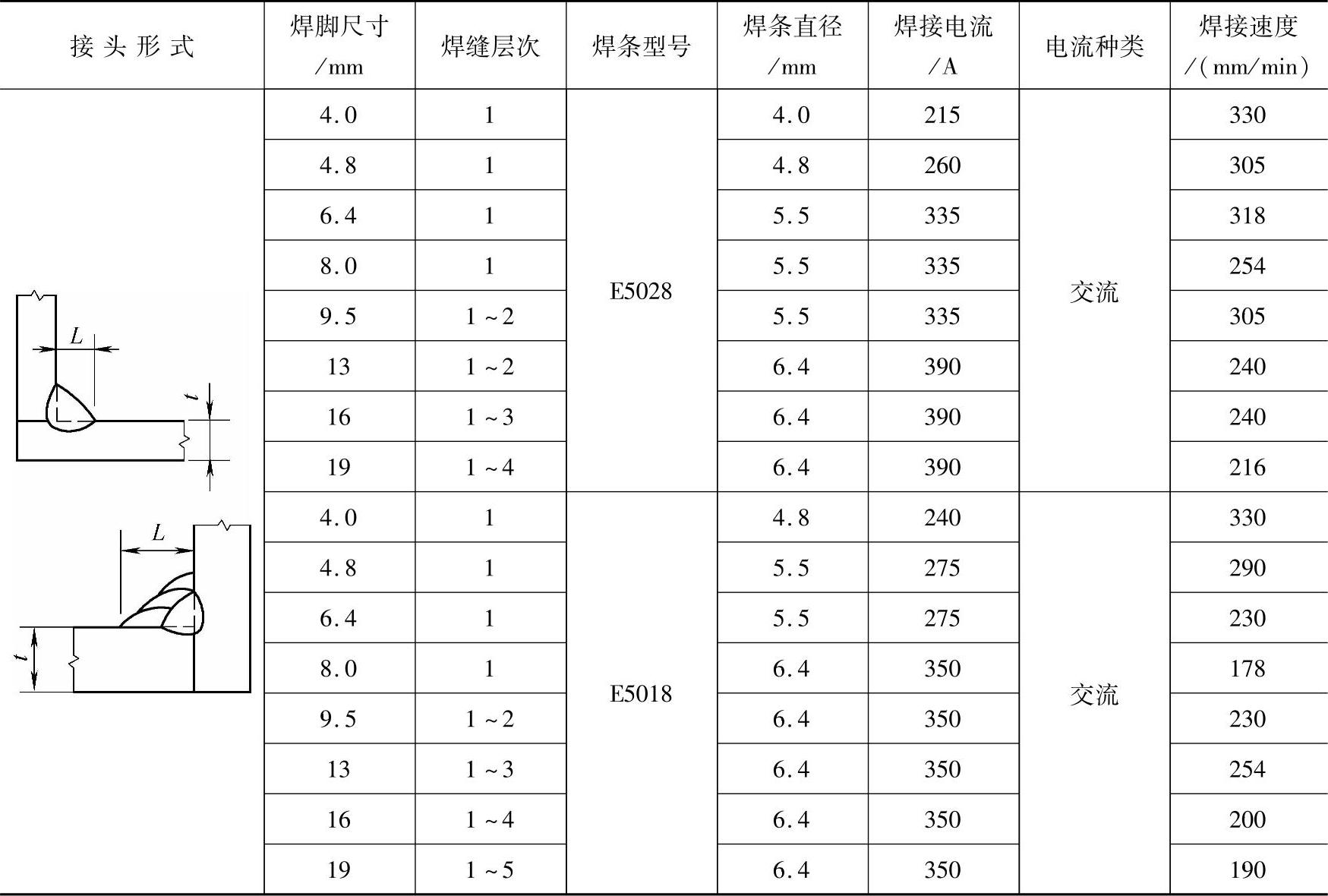

V形坡口对接接头向上立焊推荐焊接参数列于表4-28。对接接头仰焊推荐焊接参数列于表4-29。角接接头向上立焊和仰焊推荐焊接参数分别列于表4-30和4-31。各种坡口形式对接接头横焊推荐焊接参数列于表4-32。角接接头平焊推荐焊接参数见表4-33。平角焊推荐焊接参数见表4-34。

图4-63 低氢型焊条仰焊角接缝时焊道的排列次序

表4-28 V形坡口对接接头向上立焊推荐焊接参数

注:最后一层(背面)焊接前清根。

表4-29 V形坡口对接接头仰焊推荐焊接参数

注:1.表列焊接速度是低氢型焊条第1层焊道的焊接速度,其余各层焊接速度按正常的焊道尺寸调整。

2.第3道以上的所有焊道焊接时采用对开横摆。

表4-30角接接头向上立焊推荐焊接参数

注:表列焊接速度是第1层焊道的焊接速度,其余各层按所要求的焊道尺寸调整。

表4-31 角接接头仰焊推荐焊接参数

注:1.表列焊接速度是第1层焊道的焊接速度,其余各层按所要求的焊道尺寸调整。

2.除第1层焊道外,以后各层焊道排列从立板开始。

表4-32 各种坡口形式对接接头横焊推荐焊接参数

① 第1道焊接速度约127mm/min。

表4-33 角接接头平焊推荐焊接参数

注:表列焊接速度为第1道焊接速度,其余各层按所要求焊道尺寸调整。

表4-34 角接接头平角焊推荐焊接参数

注:表列速度是第1道焊缝的焊接速度,其余各道焊缝的焊接速度按所要求的焊道尺寸调整。

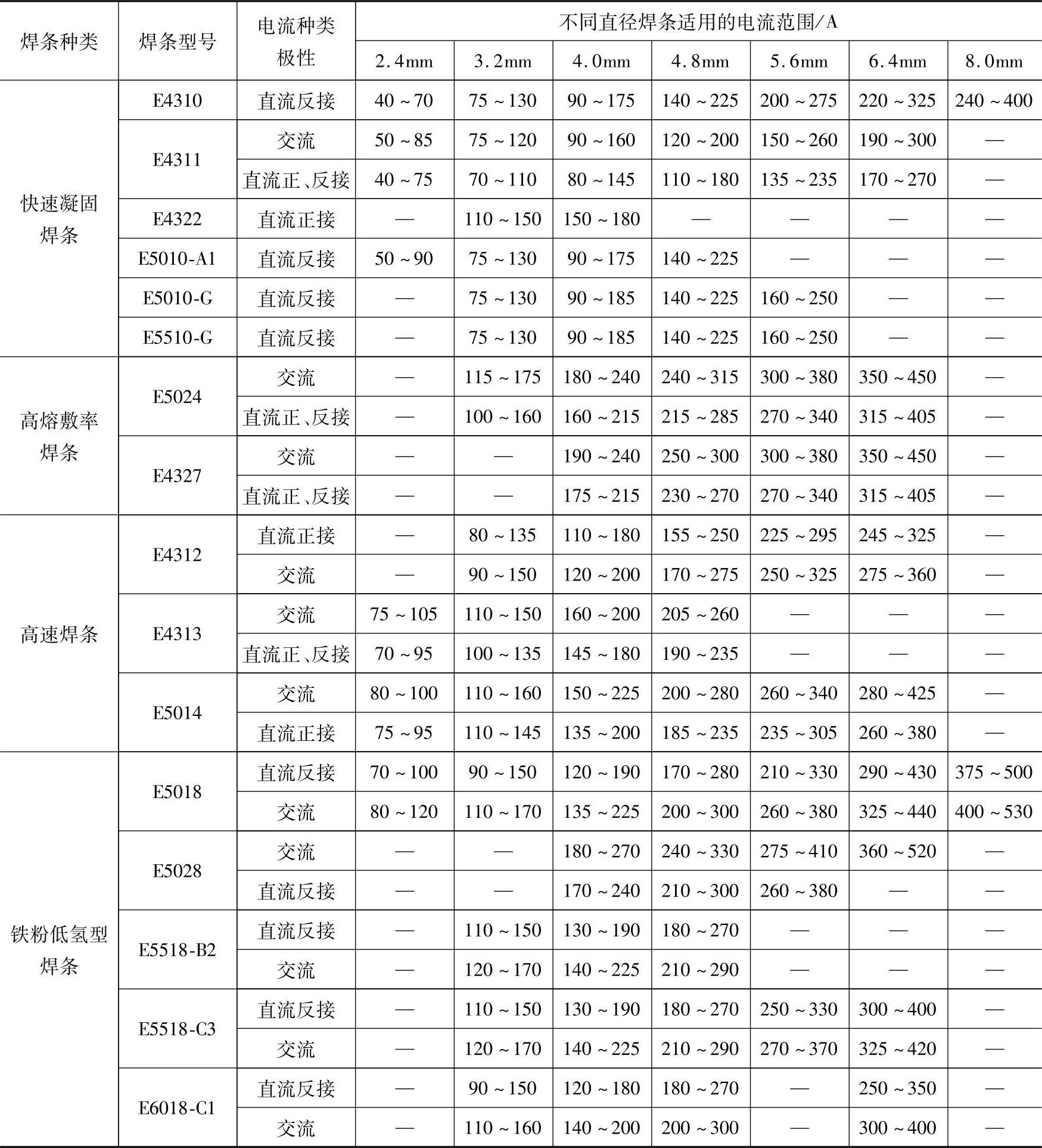

上述各种特殊性能焊条不同直径的适用电流范围综合列于表4-35。这里应当指出,适用的焊接电流范围不仅取决于焊条药皮的配方,而且还与焊条制造工艺有关。因此在实际生产中,应参照焊条制造厂编制的焊条说明书规定的电流范围。表4-35所列的数据引自美国Lincoln公司的有关技术资料,与国内焊条制造厂或国外其他著名焊条制造厂商的相关数据会有一定差别,因此该表的数据只能作为参考资料使用。

表4-35 各种特殊性能焊条适用的焊接电流范围

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。