焊缝金属的合金化是将某些合金元素通过焊接冶金反应从焊接材料(焊条芯丝、药皮)过渡到焊缝金属的过程,也称焊缝金属的渗合金。

1.焊缝金属合金化的目的

1)补偿焊接过程中合金元素氧化和蒸发等造成的损失,保证焊缝金属的合金成分和力学性能或其他性能(如耐热性、耐蚀性和耐磨性等)符合规定的要求。

2)向焊缝金属渗入各种特定的合金元素,使焊缝金属具有不同于母材的特殊性能,如提高强度、硬度、冲击韧度、耐蚀性和耐磨性等。

3)改善焊缝金属的组织,提高抗裂性。例如向焊缝金属渗入微量合金元素Ti、B、Nb等,以细化晶粒,提高焊缝金属的韧性。又如向焊缝金属渗入Mn、Mo等合金元素,以提高其抗热裂性。

2.合金元素对焊缝金属性能的影响

为研制性能完全符合技术要求的新型焊条或正确选用已列入标准的各种焊条,全面了解和掌握常用合金元素对焊缝金属性能的影响是十分必要的。

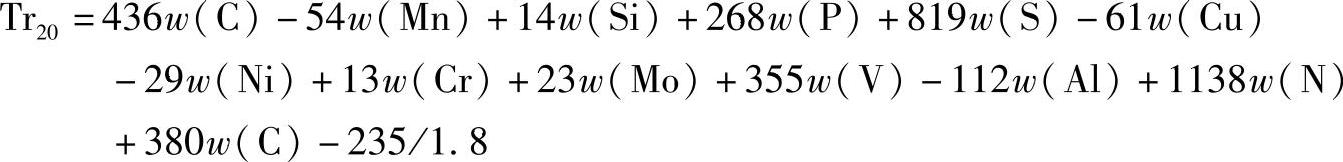

(1)碳的影响 碳可显著地提高各种钢材焊缝金属的抗拉强度,但降低了焊缝金属的缺口冲击韧度。从下列经验公式可知,碳是提高20J缺口冲击吸收能量转变温度贡献最大的元素之一。

式中 Tr20——20J缺口冲击吸收能量转变温度(℃);

适用的合金元素含量(质量分数,%)范围为:C=0.03~0.21、Mn=0.2~1.6、Si=0.05~1.2、S=0.006~0.11、Cu=0.05~0.30、Ni=0.05~1.4、P=0.004~0.17、Cr=0.05~2.6、Mo≤1.2、V≤0.31、Al≤0.36、N=0.004~0.02、O=0.007~0.19。

在低合金钢焊缝金属中,为使其具有足够的缺口冲击韧度,碳含量应控制在0.12%(质量分数)以下。

在各种不锈钢焊缝金属中,碳是降低接头耐蚀性最有害的元素。目前大多数标准型不锈钢焊条焊缝金属的碳含量都控制在0.03%(质量分数)以下。

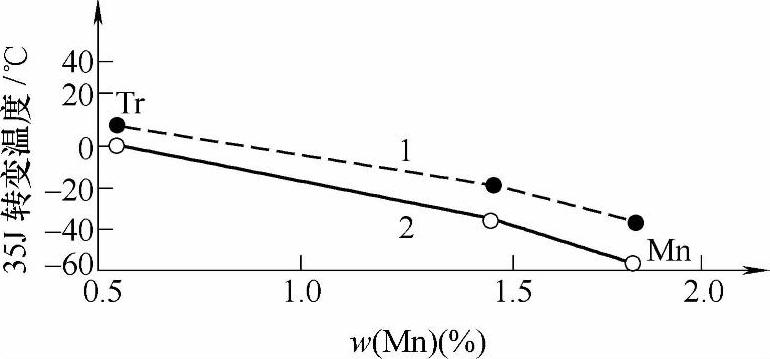

图3-17 锰含量对低合金钢焊缝金属35J缺口冲击韧度转变温度的影响

(2)锰的影响 在碳含量低于0.1%(质量分数)的低合金钢焊缝金属中,锰含量在0.5%~2.2%(质量分数)范围内增加,在提高其强度性能的同时,降低了脆性转变温度,如图3-17曲线所示。

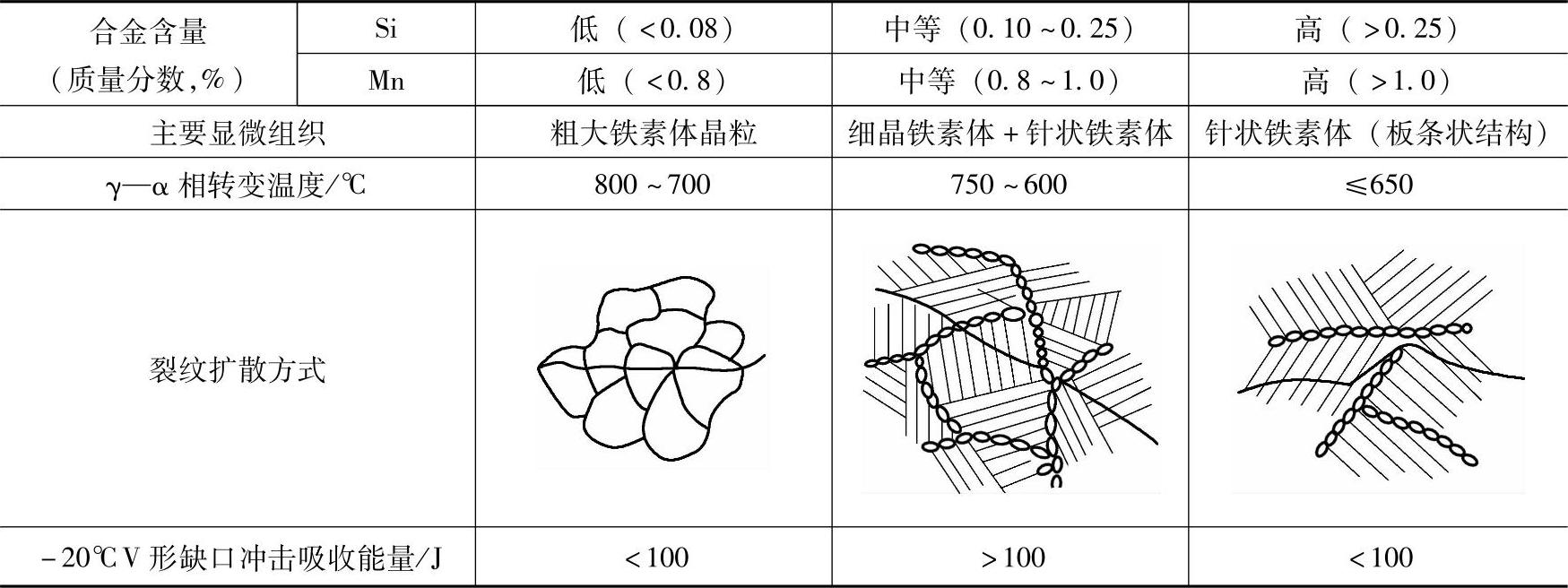

锰在低合金钢焊缝金属中的作用还取决于焊缝金属中硅的含量。当焊缝金属的锰、硅含量较低,且氧含量较高时,焊缝金属组织会发生表3-13的图所示的变化,并使韧性明显下降。由此可见,粗大的铁素体晶粒和针状铁素体组织均对裂纹的扩展比较敏感。当Mn/Si比值小于2时,焊缝金属内还可能出现不同长度的裂纹。

表3-13 低合金钢焊缝金属的显微组织与缺口冲击韧度的关系

在铬镍奥氏体不锈钢中,锰可提高焊缝金属的强度性能和抗热裂性。尤其是在纯奥氏体焊缝金属中,适量的锰(质量分数为3%~5%)可明显降低其热裂倾向,且不损害其他性能,如抗氧化性、热强性和耐蚀性。

图3-18 硅含量对低合金钢焊缝金属冲击韧度的影响

实线—w(Si)=0.25% 虚线—w(Si)=0.80%

(3)硅的影响 硅的主要有利作用是使熔池金属脱氧。硅对低强度焊缝金属也产生轻微的强化作用。如硅从较低的含量逐渐提高,也能提高焊缝金属的韧性。在低合金焊缝金属中、质量分数为0.15%~0.3%的硅含量,可使其缺口冲击韧度达到最高值,如图3-18所示。但硅含量超过0.5%(质量分数),焊缝金属的缺口冲击韧度开始下降。

(4)镍的影响 镍是提高焊缝金属低温缺口冲击韧度最有效的合金元素之一。提高低合金钢焊缝金属中的镍含量,可以保证在较高的抗拉强度下达到高韧性。同时,镍对低合金钢焊缝金属产生一定的强化作用,加入质量分数为1%的镍,焊缝金属的屈服强度可提高20~50MPa。(https://www.daowen.com)

然而,应考虑到镍对各种气体(包括氢)具有较高的溶解度。如果焊条药皮中的水分含量较高,则焊缝金属的缺口冲击韧度会出现较大的波动。因此当采用镍合金钢焊条焊接时,焊前必须将焊条严格烘干。在低合金高强度钢焊缝金属中,镍含量的最佳范围为0.8%~1.6%(质量分数)。

(5)铬的影响 铬作为合金元素能固溶于铁素体中,产生固溶强化效应,提高焊缝金属室温和高温抗拉强度和屈服强度。铬也是一种碳化物形成元素,与碳化合成Cr7C3,它在一定程度上提高钢的蠕变断裂强度。在一般情况下,增加焊缝金属的铬含量,可提高其脆性转变温度。在低合金钢焊缝金属中,加入质量分数为0.5%的Cr,可能不会损害焊后状态的韧性。如将铬含量提高到0.8%(质量分数)以上,则会导致焊缝金属韧性的明显下降。

(6)钼的影响 钼在低合金钢焊缝金属中可作为强化剂使用,与锰、硅、镍和铬等合金元素相比,钼的强化作用更大。焊缝金属中附加少量的钼可提高其缺口冲击韧度,降低脆性转变温度。如钼含量超过0.5%(质量分数),则对焊缝金属的韧性可能产生不利的影响,在低合金耐热钢中,钼是保证高温强度不可缺少的元素。在这种情况下,钼的最高含量可达1.0%(质量分数)。钼也是防止低合金钢焊缝金属回火脆性的重要合金成分。在某些低合金高强度钢焊缝中,通常加入质量分数为0.2%~0.5%的钼,既强化了焊缝金属,又不致损害缺口冲击韧度。

在奥氏体不锈钢焊缝金属中加入质量分数为2%~3%的钼,可明显改善在某些腐蚀介质中的耐蚀性。并同时降低焊缝金属的热裂倾向。

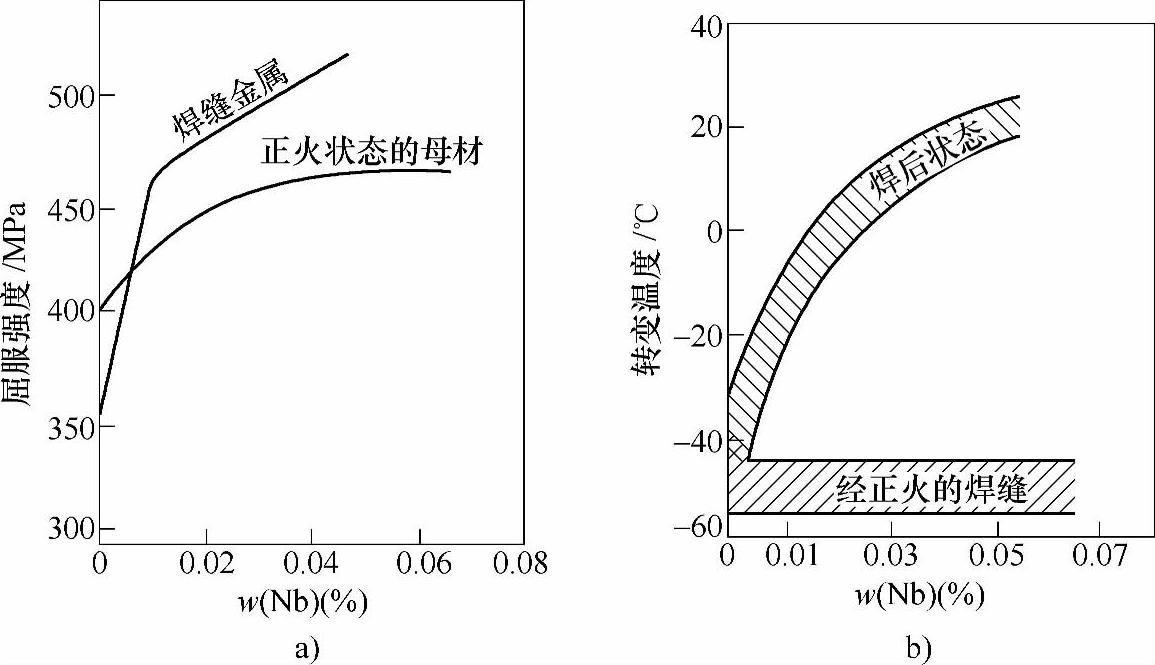

(7)铌的影响 铌是一种强化剂,也是低合金钢细晶粒处理的常用元素之一。少量的铌能显著提高某些低合金钢的屈服强度和缺口冲击韧度。但在焊缝金属中,铌虽然提高了焊缝金属焊后状态的屈服强度,却降低了缺口冲击韧度,如图3-19所示。从中可见,随着铌含量的增加,焊缝金属的脆性转变温度明显提高。这种性能的变化与铌的碳氮化合物沉淀有关。

含铌低合金钢焊缝金属的消除应力处理,可能会进一步降低其缺口冲击韧度,因为在这种热处理的温度范围内,可能形成共格的沉淀相。而正火处理可使焊缝金属中的沉淀相集聚,并使其韧性恢复到原有水平(图3-19b)。

低合金钢中的铌可能在高温下与其他元素形成低熔点共晶相而加剧了焊缝金属的热裂倾向。因此焊缝金属中的铌含量应严格加以控制。通常将其限制在0.05%(质量分数)以下。

图3-19 铌对低合金钢焊缝金属屈服强度和冲击韧度转变温度的影响

a)对焊后状态屈服强度的影响 b)对脆性转变温度的影响

在铬镍不锈钢中,铌作为碳化物形成元素起稳定化作用。铌的加入量通常为碳含量的10倍。但在焊缝金属中,过量的铌会导致热裂纹的形成。一种合理的解决办法是同时降低焊缝金属的碳、铌含量,使其在保持耐蚀性的前提下、提高抗热裂性。

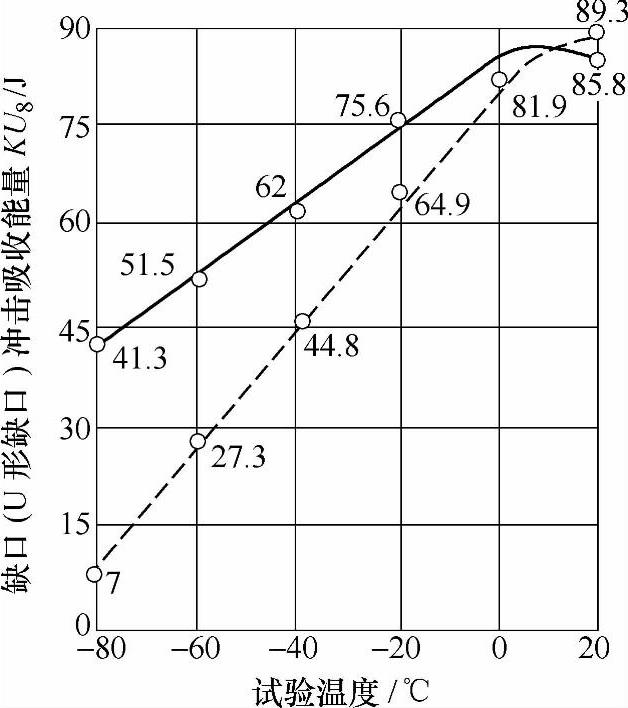

(8)钒的影响 钒也是一种碳化物形成元素,它能显著地提高焊缝金属的室温和高温强度。在一定的含量范围内,钒能改善焊缝金属焊后状态的缺口冲击韧度。例如在Ni-V细晶粒钢焊接时,V含量约0.15%(质量分数)的焊缝金属在-80℃低温下仍具有良好的缺口韧性。在时效状态下,焊缝金属的脆性转变温度会提高到-40℃,但在-20℃温度下仍具有较高的缺口冲击韧度。通常,焊缝金属时效冲击吸收能量的降低归因于氮化铁的存在,而钒能与氮结合成弥散的氮化钒,从而使缺口冲击韧度仍能保持一定的水平。

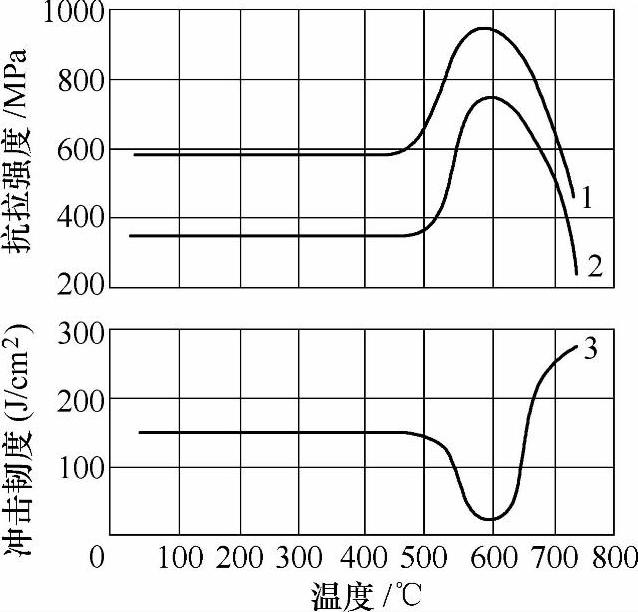

然而必须指出,当对含钒的低合金钢焊缝进行消除应力处理时,由于形成共格碳化物而使韧性急剧下降。图3-20示出一种Cr-Mo-V低合金钢焊缝金属强度和韧性与回火温度的关系。从中可见,在600℃温度下回火时,缺口冲击韧度降到最低值,而抗拉强度相应提高到最高值。随着回火温度的升高,韧性逐渐恢复,强度相应下降。这就是说,含钒焊缝金属的消除应力处理温度范围正好在脆变最严重的区域。为保持焊缝金属这种高的缺口冲击韧度,焊后最好不作消除应力处理。当焊件壁厚超过容许的极限而必须作消除应力处理时,则应将热处理温度控制在650℃以上,避免在脆变敏感区进行热处理。

除了低合金耐热钢以外,对于某些含钒的低合金高强度钢,为简化焊后热处理工艺,焊缝金属中的钒含量应限制在0.08%(质量分数)以下。

图3-20 Cr-Mo-V低合金钢焊缝金属的强度和缺口韧性与回火温度的关系

1—抗拉强度 2—屈服强度 3—缺口冲击韧度

(9)钛的影响 钛在低合金钢焊缝金属中的作用与钒相似,也能显著地提高焊缝金属的抗拉强度,并对提高缺口冲击韧度产生有益的影响。焊缝金属中最合适的钛含量取决于其强度等级和氧含量。例如在中等强度的焊缝金属中,最佳的钛含量为0.1%(质量分数),而在高强度焊缝中,钛含量为0.015%(质量分数)的焊缝金属韧性最好。

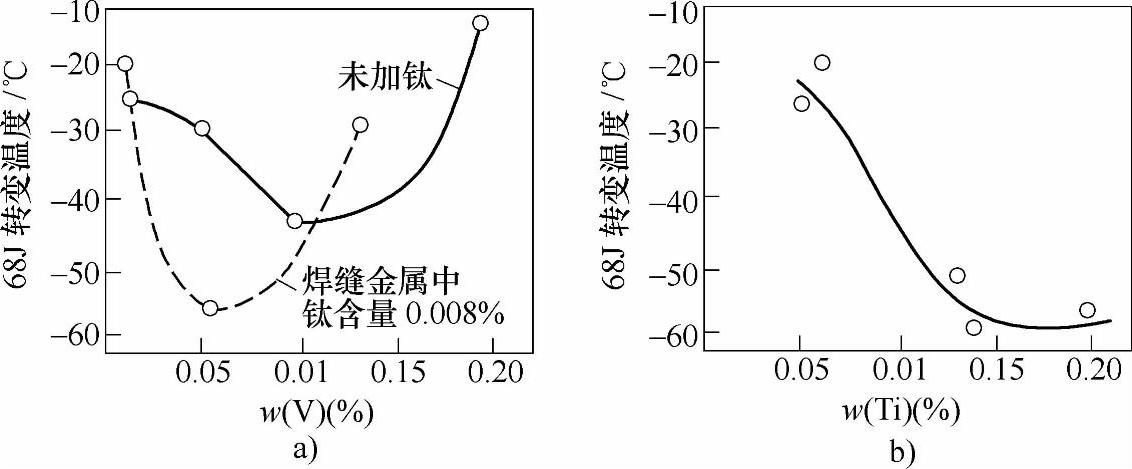

钛的作用还与同时存在的碳化物形成元素的种类和数量有关。如图3-21的曲线所示,在以钒或铌合金化的低合金钢焊缝金属中,加入少量的钛、明显地降低了缺口冲击韧度的转变温度。

图3-21 钛对钒或铌低合金钢焊缝金属韧度的影响

a)对含钒低合金钢的影响 b)对含铌(质量分数为0.046%)低合金钢的影响

(10)铝的影响 铝是一种良好的脱氧剂,也是一种脱氮剂、铝还具有细化晶粒的作用,因此被用于细晶粒钢的冶炼中。

在焊条电弧焊中,铝通常以铝铁的形式加入到药皮中作为脱氧剂使用,由于铝的氧化性很强,在电弧气氛中大部分被烧损,因此基本上不作为合金元素使用。只有在专用于渗铝钢焊接的特种焊条中,才以渗合金的目的加入到焊条药皮中。但焊缝金属中的铝含量应控制在0.055%(质量分数)以下,过量的铝可能造成焊缝金属塑性和韧性降低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。