各种材料焊条电弧焊时,硫和磷会对焊缝金属的性能和质量产生严重的不利影响,因此必须加以严格的限制。

1.焊缝金属中硫、磷的来源及存在形式

焊缝金属中的硫和磷主要来自母材、焊条芯丝和药皮。母材中的硫几乎可全部过渡到焊缝中去,焊条芯丝中的硫有70%~80%进入焊缝金属,药皮中的硫约有50%过渡到焊缝中。磷主要来自药皮的主要组分——锰矿石,其通常含有0.22%(质量分数)左右的磷,并以(MnO)3·P2O5的形式存在。

硫在焊缝中主要以FeS和MnS形式存在。由于MnS在液态铁中的溶解度很小,且易进入熔渣,即使部分残留在焊缝中,也呈球状分布,对焊缝金属的性能影响不大。硫如以FeS的形式存在,则危害性很大。磷在焊缝金属中主要以铁的磷化物Fe2P、Fe3P形式存在。

2.硫、磷对焊缝金属性能的影响

众所周知,硫和磷是钢中的有害杂质,在焊缝金属中,硫、磷的危害更为严重。

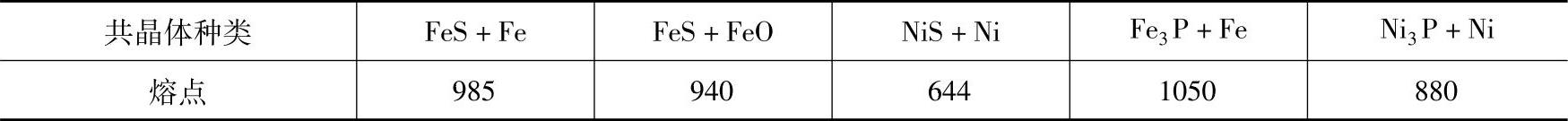

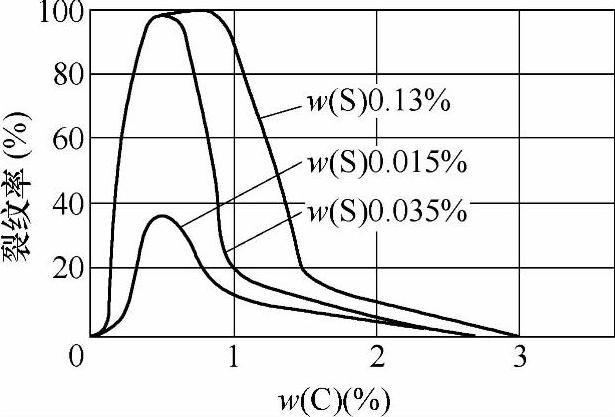

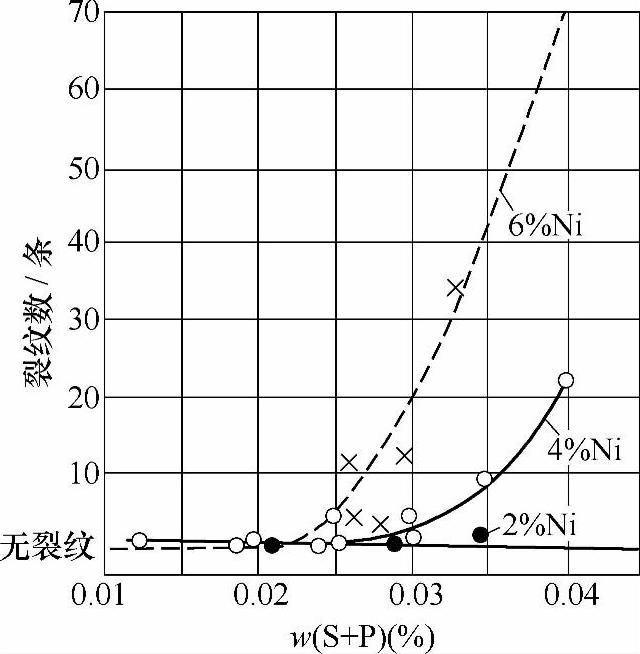

(1)加剧焊缝金属热裂倾向 硫可与Fe形成FeS,它可无限地溶解于液态铁中,而在固态铁中,其溶解度只有0.015%~0.020%(质量分数)。因此熔池凝固时FeS会析出,并与Fe,FeO等形成低熔点共晶FeS+Fe和FeS+FeO,尤其是在焊接Ni合金钢时,硫与Ni形成NiS,其与Ni的共晶熔点更低(见表3-11)。这些低熔点共晶呈液态薄膜聚集于晶界,在焊接收缩应力的作用下,导致晶界开裂,最终形成结晶裂纹。图3-13示出硫对碳钢焊缝金属热裂倾向的影响。对于碳含量为0.2%(质量分数)的普通低碳钢,硫含量超过0.035%(质量分数),焊缝金属的热裂倾向急剧增加。图3-14示出硫和磷总含量对低合金镍钢热裂敏感性的影响。从中可见,硫和磷的总含量超过0.03%(质量分数)就能显著地提高焊缝金属的热裂倾向。

表3-11 硫化物、磷化物低熔点共晶体的熔点(单位:℃)

图3-13 硫对碳钢焊缝金属热裂倾向的影响

图3-14 硫和磷总含量对低合金镍钢热裂敏感性的影响

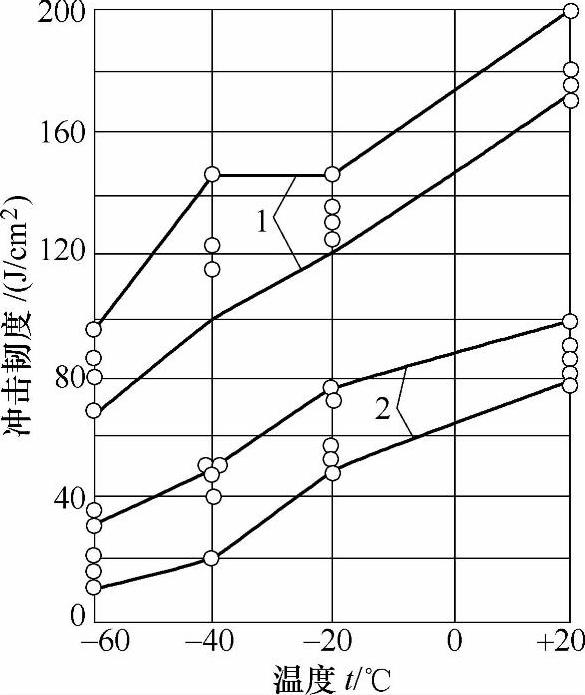

(2)降低焊缝金属的冲击韧度 硫是一种偏析元素,特别是在焊缝金属中硫的偏析更为严重,导致焊缝金属冲击韧度明显下降。图3-15对比了两种不同硫含量的低合金钢焊缝金属的冲击韧度。从中可见,硫含量仅差0.04%(质量分数),冲击韧度下降近1倍。

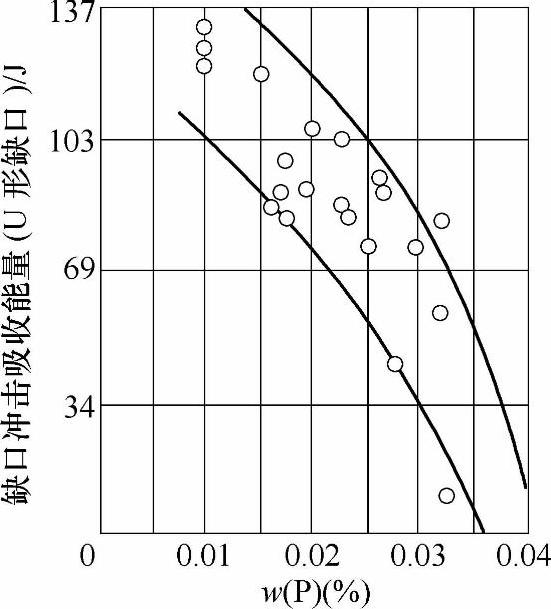

磷在铁中主要以Fe2P和Fe3P的形式存在,其在液态铁中的溶解度较高,而在固态铁中的溶解度很低。磷与铁、镍形成低熔点共晶Fe3P+Fe和Ni3P+Ni,因此与硫的影响相似,在熔池金属快速结晶时,磷发生偏析,促使结晶裂纹的形成。此外,磷化铁主要分布于晶界,减弱了晶粒之间的结合力,加之磷化铁的性质硬而脆,导致焊缝金属的冲击韧度大大下降,其影响的程度比硫更严重。图3-16示出磷对低合金钢焊缝金属冲击韧度的影响,从中可见,磷含量超过0.035%(质量分数),常温冲击吸收能量已低于27J,即低于普通低合金钢钢材标准的最低要求。

图3-15 硫含量对碳锰钢焊缝金属冲击韧度的影响

1—w(S)=0.18% 2—w(S)=0.23%

图3-16 磷含量对低合金钢焊缝金属冲击韧度的影响

因此严格控制焊缝金属中的硫、磷含量是确保焊缝质量的重要措施。对于普通碳钢和低合金钢焊缝金属,硫、磷含量应分别控制在0.03%(质量分数)和0.035%(质量分数)以下,对于重要焊接结构,低合金钢焊缝金属中的硫和磷的质量分数应分别低于0.02%和0.025%。某些对冲击韧度要求特别高的低合金钢、中合金钢焊缝金属,硫、磷含量应分别控制在0.01%和0.015%(质量分数)以下。

3.降低焊缝金属中硫、磷含量的措施

降低焊缝金属中硫和磷含量的主要措施是严格限制母材和焊条药皮中的原始硫、磷含量,以及在药皮中加入适当组分进行脱硫和脱磷。(www.daowen.com)

(1)严格限制母材和焊条药皮中的硫、磷含量 焊缝金属中硫和磷的危害已成为我国冶金和焊接工作者的共识。在现行钢材国家标准中(GB/T 699—1999《优质碳素钢》和GB/T 3077—1999《合金结构钢》)已将钢材中的硫磷含量作出了新的规定,普遍严格了对硫、磷含量的限制,详见表3-12。这对保证焊接结构的质量具有重要的实际意义。

表3-12 现行钢材国家标准对硫、磷含量的规定

目前,在国际上,焊条制造厂商已十分注意药皮原材料的筛选,碳钢、低合金钢和不锈钢药皮焊条熔敷金属的实际硫、磷含量已控制在0.02%(质量分数)以下,个别优质焊条品种的硫、磷含量可控制在0.01%(质量分数)以下。

(2)通过冶金反应脱硫 在焊接冶金反应中主要利用合金元素和熔渣反应进行脱硫。

1)合金元素脱硫。合金元素脱硫是在液态金属中加入某些对硫亲和力比铁大的合金元素,把铁从FeS中还原出来,形成的硫化物不溶于金属而进入熔渣。在焊接冶金反应中,最常用的是以Mn脱硫。因为Mn脱硫的产物MnS几乎不溶于金属而进入熔渣,其反应式为:

2)熔渣脱硫。熔渣脱硫是利用熔渣中的碱性氧化物,如CaO、MnO及氟化物CaF2等进行脱硫、其脱硫产物CaS、MnS进入熔渣被排除,从而达到脱硫的效果。其反应式如下:

Ca对硫的亲和力比Mn强,并且CaS完全不溶于金属,所以CaO的脱硫效果比MnO好。

CaF2也能起脱硫的效果,主要是利用氟与硫能化合成挥发性强的氟化硫,而CaF2与SiO2相互作用可产生CaO进行脱硫。

(3)通过冶金反应脱磷 焊接冶金反应过程中,脱磷分以下两步进行。

1)先将P氧化成P2O5,其反应式如下:

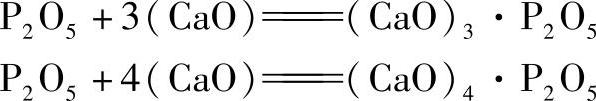

2)利用碱性氧化物与P2O5反应形成稳定的磷酸盐进入熔渣而脱磷。

P2O5是酸性氧化物,易与碱性氧化物结合成稳定的磷酸盐进入熔渣。碱性氧化物中,CaO的脱磷效果最好,其反应式如下:

由上式可知,增加熔渣的碱度可降低焊缝金属中的磷含量。此外,在碱性熔渣中加入CaF2可增强脱磷效果,它也能与P2O5形成稳定的复合物。CaF2还能降低熔渣的黏度,有利于物质扩散,加速脱磷。

(4)酸性药皮焊条与碱性药皮焊条脱硫和脱磷效果的比较 酸性药皮焊条熔渣中的碱性氧化物CaO及MnO含量较少,脱硫能力弱,仅靠合金元素Mn脱硫。同时脱磷能力也较差。

碱性焊条药皮中含有大量的大理石、萤石和铁合金,熔渣中主要成分是碱性氧化物CaO、MnO等,既能进行熔渣脱硫和脱磷,又能进行合金元素脱硫。无疑碱性药皮焊条脱硫、脱磷的能力比酸性焊条强得多。这也是碱性药皮焊条焊缝金属的力学性能和抗裂性大大优于酸性药皮焊条的主要原因之一。

但我们必须注意到,焊接冶金反应时间十分短促,反应过程不可能完全结束,因此为使焊缝金属达到超低的硫、磷含量、应当从多方面采取有效的措施。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。