焊条电弧焊时,焊接区内的气体和熔渣是参与焊接冶金反应的重要两相物质,本节进一步论述其来源、成分和性质。

1.焊接区内的气体

(1)气体的来源 焊条电弧焊过程中,焊接区内的气体主要来自:

1)焊条药皮。焊条药皮中的造气剂、高价氧化物和水分都是气体的重要来源。造气剂(如碳酸盐、淀粉、纤维素等)和高价氧化物被加热到高温时会发生分解,放出大量的气体,如CO2、H2和O2等。例如使用潮湿的焊条焊接时,会析出大量的水蒸气。

2)焊接区周围的空气。焊接区周围的空气是气体的主要来源之一。焊条电弧焊时,如使用不合格的焊条或操作不当,都会使空气侵入焊接区。

3)母材表面的杂质。接缝两侧母材表面的铁锈、油污、油漆和吸附水等,在焊接电弧高温作用下也会分解出气体,进入焊接区内。

4)金属和熔渣蒸发产生的气体。在焊接过程中,熔滴和熔渣中的金属元素在电弧的高温下蒸发,形成蒸气进入气相。

(2)气体的高温分解 由于电弧温度相当高(5000K以上),在焊接区内的各种气体会进一步分解和电离。

1)简单气体的分解。简单气体是指N2、H2、O2等双原子气体,它们受电弧热获取足够能量后,会分解成单原子或离子。

2)复杂气体的分解。焊接区内的复杂气体主要是CO2和H2O,它们在焊接区的高温下也会发生分解。

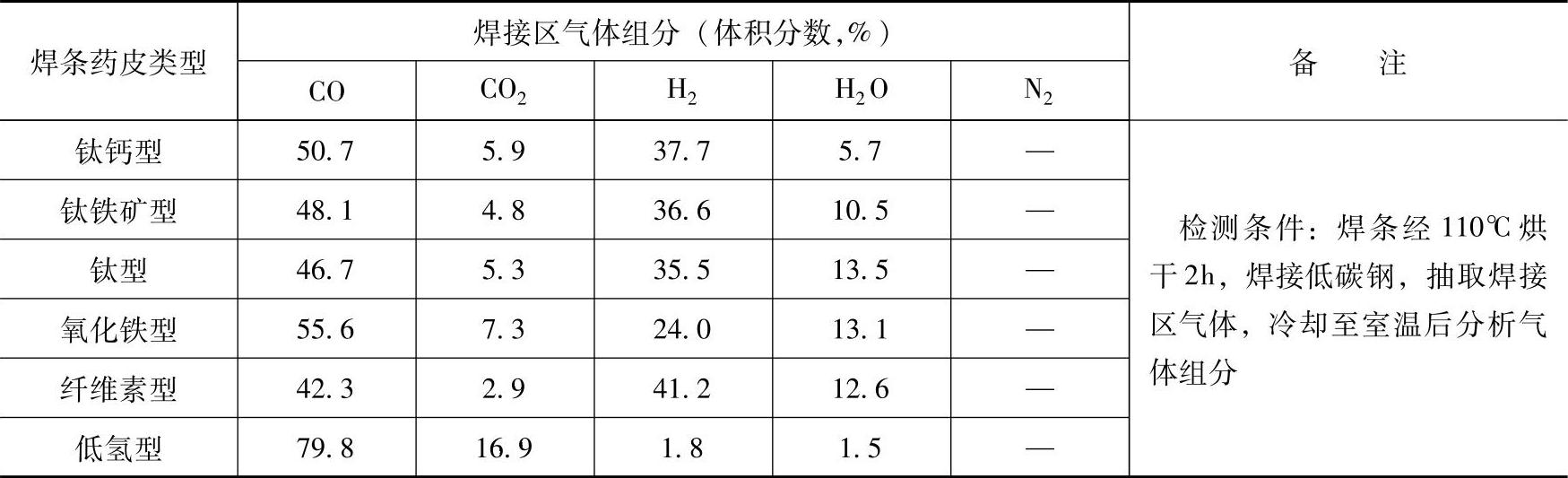

(3)气体的成分 焊接区内气相的成分和含量,会因焊条药皮的种类和焊接参数的不同而变化。表3-4列出采用各种类型药皮焊条焊接时焊接区的气体成分。从中可见,采用低氢型焊条焊接时,气相中的主要成分是CO、CO2,而H2和H2O的含量很低。采用其他类型焊条焊接时,H2和H2O的含量要高得多。

表3-4 各种类型药皮焊条焊接时焊接区气体的成分

综上所述,焊条电弧焊时,焊接区内的气体主要是CO、CO2、H2O、H2、N、O2、金属和熔渣的蒸气及其分解产物。对焊缝金属质量影响较大的气体是氢、氧和氮。

2.焊接熔渣

熔渣是指焊条药皮熔化后形成的熔融状非金属物质,它参与焊接冶金反应并覆盖于熔池表面。

(1)熔渣的作用 熔渣的作用主要有以下几点:

1)机械保护作用。焊接时形成的熔渣覆盖于熔滴和熔池的表面,把液态金属与空气隔离,防止周围空气对高温熔化金属的有害影响,对焊缝金属起到机械保护作用。

2)冶金作用。熔渣对熔化金属产生冶金精炼作用,可去除有害杂质(如氧、氢、硫、磷)和渗入合金,使焊缝金属具有符合要求的成分和性能。

3)改善焊接工艺性能。焊条的焊接工艺性能主要是指焊条的操作性能。在药皮中加入适当的组分可使电弧燃烧稳定,减少飞溅,改善脱渣性和焊缝成形、适应各种位置的焊接等。

(2)熔渣的分类 按熔渣的成分可将其分为盐型熔渣、盐-氧化物型熔渣和氧化物型熔渣三大类。盐型熔渣由氟酸盐和氯酸盐组成,熔渣的氧化性很小,主要用于易氧化金属的焊接。盐-氧化物型熔渣由氟化物和强金属氧化物组成,其氧化性较小,主要用于高合金钢的焊接。氧化物型熔渣主要由各种金属氧化物组成,其氧化性较强,通常用于碳钢和低合金钢的焊接。

在药皮焊条中,应用较广的熔渣类型是盐-氧化物型熔渣和氧化物型熔渣。常用焊条的熔渣成分详见表3-5。

表3-5 常用药皮焊条的熔渣成分

(3)熔渣的性质 熔渣的性质包括熔渣的碱度、黏度、表面张力、熔点、密度和线胀系数。这些性质对熔渣的冶金特性和工艺性产生重要的影响。

1)熔渣的碱度。碱度是表征熔渣碱性强弱的一个指标,是一种重要的化学性质。碱度的倒数称为酸度。

熔渣中的氧化物按其性质可分为酸性氧化物(如SiO2、TiO2、P2O5等),碱性氧化物(如K2O、Na2O、CaO、MgO、BaO、MnO、FeO)和两性氧化物(如Al2O3、Fe2O3、Cr2O3等)三类。(https://www.daowen.com)

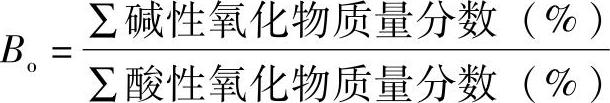

熔渣的碱度可理解为熔渣中的碱性氧化物总量与酸性氧化物总量之比值,以质量分数表示的碱度计算公式为:

按碱度值的大小,可以把熔渣分为碱性熔渣和酸性熔渣。当Bo>1时为碱性熔渣,Bo<1时为酸性熔渣,Bo=1时为中性熔渣。

国际焊接学会(IIW)推荐的熔渣碱度计算公式如下:

当B>1.5为碱性熔渣,B<1为酸性熔渣,B=1~1.5为中性熔渣。

2)熔渣的黏度。黏度是熔渣的重要物理性质之一。它对熔渣的保护效果、焊条的焊接工艺性、焊缝成形、熔池中气体析出特性和冶金反应的程度等都有显著的影响。

如果熔渣黏度过大,则其流动性差,阻碍熔渣与液态金属之间的反应充分进行,使气体从焊缝金属中逸出困难,容易形成气孔;对液态金属表面产生挤压作用,使焊缝成形不良。如果熔渣黏度过小,则其流动性过大,使之难以完全覆盖焊缝金属表面,空气容易进入、丧失保护作用,焊缝成形和焊缝金属力学性能变差,而且难以进行全位置焊。因此熔渣的黏度应适中。

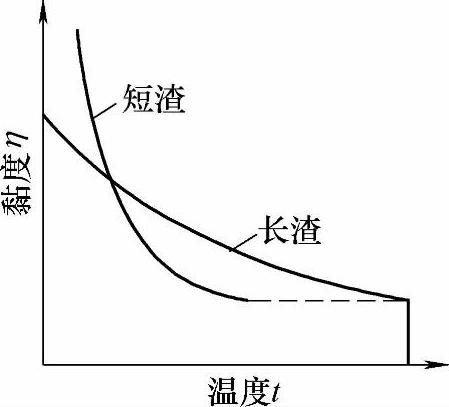

熔渣的黏度主要取决于其温度和化学成分。随着温度的升高,黏度变小;温度下降,则黏度增大。按照熔渣黏度随温度变化率的不同,熔渣可分为长渣与短渣,如图3-2所示。

在立焊和仰焊位置焊接时,为防止熔池金属在重力作用下流失,要求熔渣在较窄的温度范围内凝固,对熔池起支托作用,故应选用短渣药皮焊条。在平焊位置焊接时,则要求熔渣的黏度随温度的降低而缓慢增加,以改善焊缝的成形,应选择长渣药皮焊条。但从综合性能考虑,大多数药皮焊条的熔渣均设计为短渣。

熔渣的黏度取决于其化学成分。例如熔渣中增加SiO2含量,其黏度增大;加入TiO2、CaF2,则黏度减小。

图3-2 熔渣的黏度-温度曲线

3)熔渣的表面张力。熔渣的表面张力对焊条熔滴过渡、焊缝成形、脱渣性以及某些冶金反应都有重要的影响。

物质的表面张力与其质点之间的作用力大小有关,或者说与其化学键的键能有关。键能越大,其表面张力就越大。离子键物质,如CaO、MnO、MgO、FeO等氧化物的键能较大,其表面张力也较大;TiO2和SiO2是极性键,键能较小,其表面张力也较小;B2 O3、P2 O5是共价键,键能最小,其表面张力也最小。

熔渣的表面张力与温度成反比关系。随着温度的升高,熔渣的表面张力下降。

熔渣的表面张力以及熔渣与液态金属间的界面张力越小,则熔滴越细,熔渣覆盖程度越大。但如熔渣的表面张力过小,则难以进行全位置焊,也容易引起焊缝夹渣。

4)熔渣的熔点。熔渣开始熔化的温度称为熔渣的熔点。它与药皮开始熔化的温度有所区别。后者称为造渣温度,一般比熔渣的熔点高100~200℃。

熔渣的熔点对焊条的工艺性能和焊缝质量有较大的影响。熔渣的熔点不宜太高,否则会造成其与液态金属之间的反应不充分,容易形成气孔和夹渣,并使焊缝成形恶化。如熔渣的熔点过低,熔渣的覆盖性能变差,焊缝表面粗糙不平,并降低其保护效果,还会降低对全位置焊的适应性。一般熔渣的熔点比焊缝金属熔点低200~450℃。

由于熔渣是一种多组分混合物,其熔化过程是在一定的温度范围内进行的。酸性药皮焊条熔渣的熔化温度范围为1120~1250℃。随着熔渣碱度的提高,其熔化温度范围变窄。表3-6列出几种酸性药皮焊条熔渣的熔化温度。

表3-6 几种酸性焊条熔渣的熔化温度

5)熔渣的密度。熔渣的密度对其从熔池中浮出的速度、在焊缝内形成夹渣的可能性以及流动性都有直接的影响。虽然,熔渣的密度应低于焊缝金属的密度。表3-7列出常用焊条熔渣密度的实测数据。

表3-7 常用焊条熔渣的密度(单位:g/cm3)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。