弧焊整流电源也称弧焊整流器,按照整流元件的种类,可分硅整流电源、晶闸管整流电源和晶体管整流电源三大类。按照整流的方式可分一次整流和二次整流。所谓一次整流,是将网路工频(50Hz)交流电降压后直流通过整流元件转变为直流电,也称其为正变。二次整流是将网路工频交流电整流为直流电,再将直流电通过逆变器转变为高频交流电,最后将高频交流整流成直流电。将直流电变成交流电的过程称为逆变,故将这种整流电源称作逆变式整流电源。

1.硅整流弧焊电源

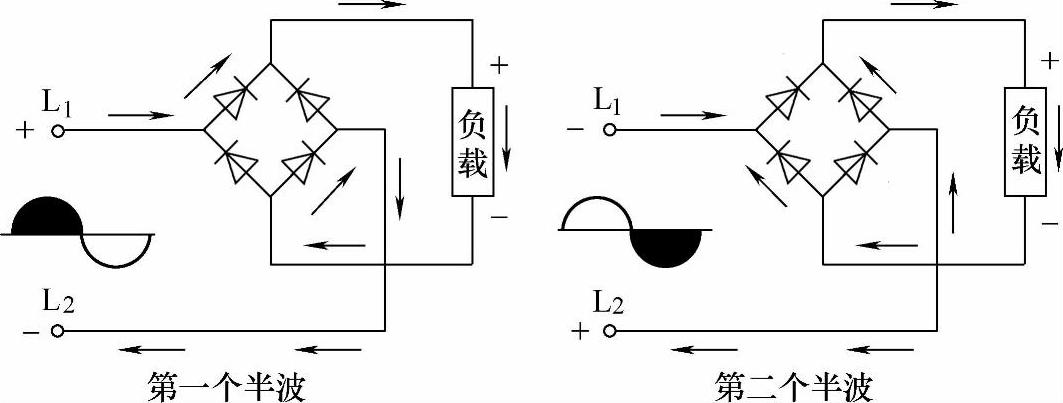

硅整流弧焊电源是采用硅二极管作为整流元件的一种直流电源。它是利用硅二极管单向导电的特性,将交流电转变为直流电。即当二极管接入交流电路时,只有当阳极相对于阴极为正时,电流才流通。图2-42示出一种最典型的桥式整流器,其由4个二极管组成,可将单相交流电全波整流为直流电。其波形实际上是一种脉动直流电,如图2-43所示,这必然导致焊接电弧的不稳定。

图2-42 单相桥式整流器电路图

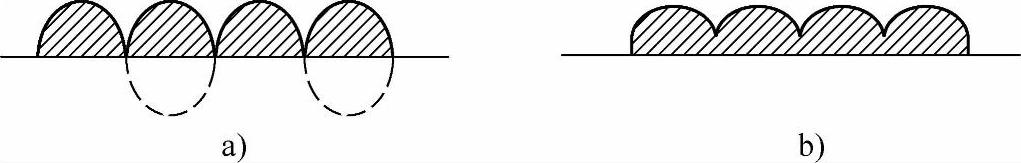

图2-43 单相全波整流后的电流波形

a)脉动直流电波形 b)滤波后的直流电波形

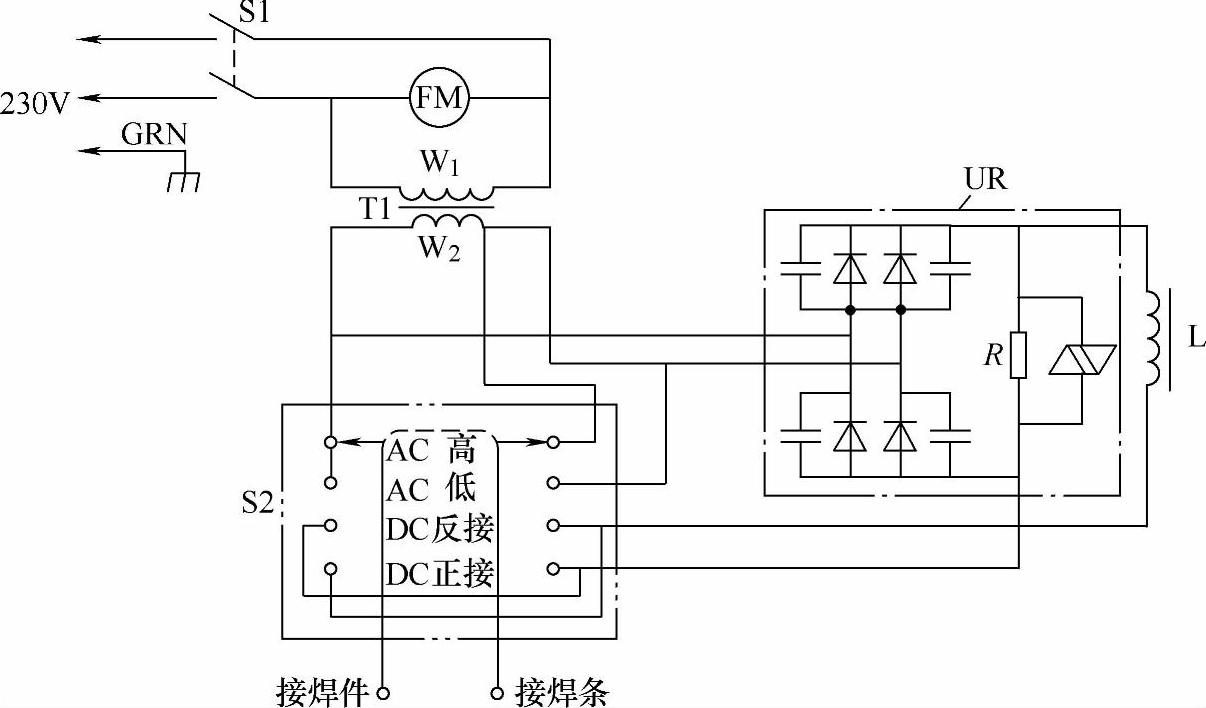

为消除这种脉动波形,在电路设计上可以采取以下两种办法。一种是在直流输出回路中加电感值适中的电抗器,将脉动波形进行滤波,减小电流脉动的幅度,如图2-43b所示,达到稳定电弧的目的。图2-44示出一种单相硅整流弧焊电源的电路图,从中可见,电抗器L是重要的组成部分之一。

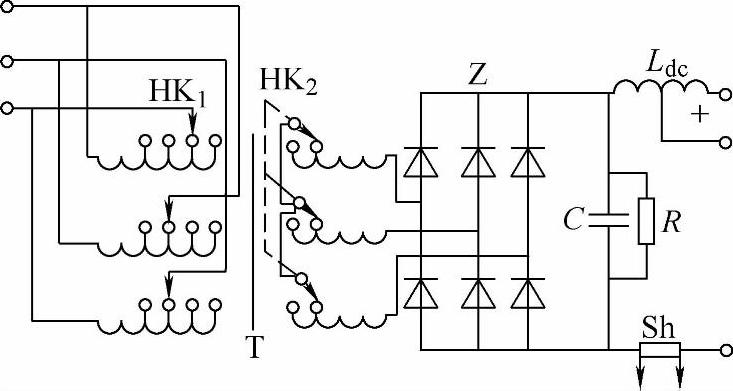

另一种办法是采用三相交流电源作为输入电源。由于网路三相交流电各相的相位差为60°即在180°内会出现三个相互重叠的波形,整流后直流电的波动幅度明显减小,如在输出回路中再加上电抗器,则可进一步将输出电流平波。图2-45示出三相交流电的整流电路。

众所周知,硅整流弧焊电源的输出特性是低电压、大电流。当电流流经硅二极管时,由于其本身存在一定的电阻,而使硅二极管发热,因电流较大,二极管的温升是很可观的,如不加以散热,二极管将被烧坏。因此硅二极管必须装在铝制散热片上进行散热。

用于弧焊电源的硅二极管应具有较高的反向闭锁电压,即在弧焊电源的工作电压(空载电压)下不会被击穿。通常按至少高出弧焊电源的空载电压2倍的额定闭锁电压选择硅二极管,同时还要防止起动时电压浪涌的冲击导致二极管的损坏。通常在硅二极管上并联电阻和电容(图2-44),以吸收整流回路中的电压峰值。

图2-44 单相硅整流弧焊电源电路图

硅整流焊接电源调节焊接电流的方法与弧焊变压器相同,可以采用动铁心式。动圈式和抽头式。也可以采用饱和电抗器或磁放大器调节二次输出电流。

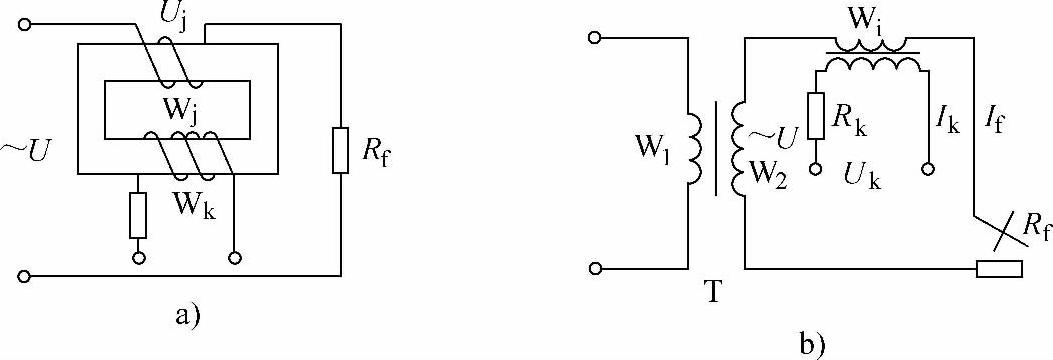

图2-46示出饱和电抗器的工作原理。它是利用单独的直流电路改变电抗器铁心的磁特性。可以较小的功率控制输出功率相当大的变化。这种控制方法的优点是主变压器中无活动的部件,并可实现输出功率的遥控。

饱和电抗器的缺点是容易引起变压器输出的正弦波严重失真。解决的办法是在电抗器铁心中留出一定的空隙,或在直流控制回路中加上一个较大的扼流圈。

图2-45 三相交流硅整流电源电路原理图

图2-46 饱和电抗器工作原理图

a)示意图 b)电路原理图

饱和电抗器中,电流的调节量是以不同绕组的安-匝数为基础的、安-匝数等于绕组的匝数乘以流过绕组的电流值(A)。焊接电流的调节量ΔIω与控制电流,控制绕组的匝数以及焊接回路绕组的匝数之间关系可以下式表达:

式中 Iω——焊接电流(A);

Ic——控制回路的电流(A);

Nc——控制绕组的匝数;

Nω——焊接回路绕组的匝数。

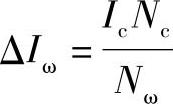

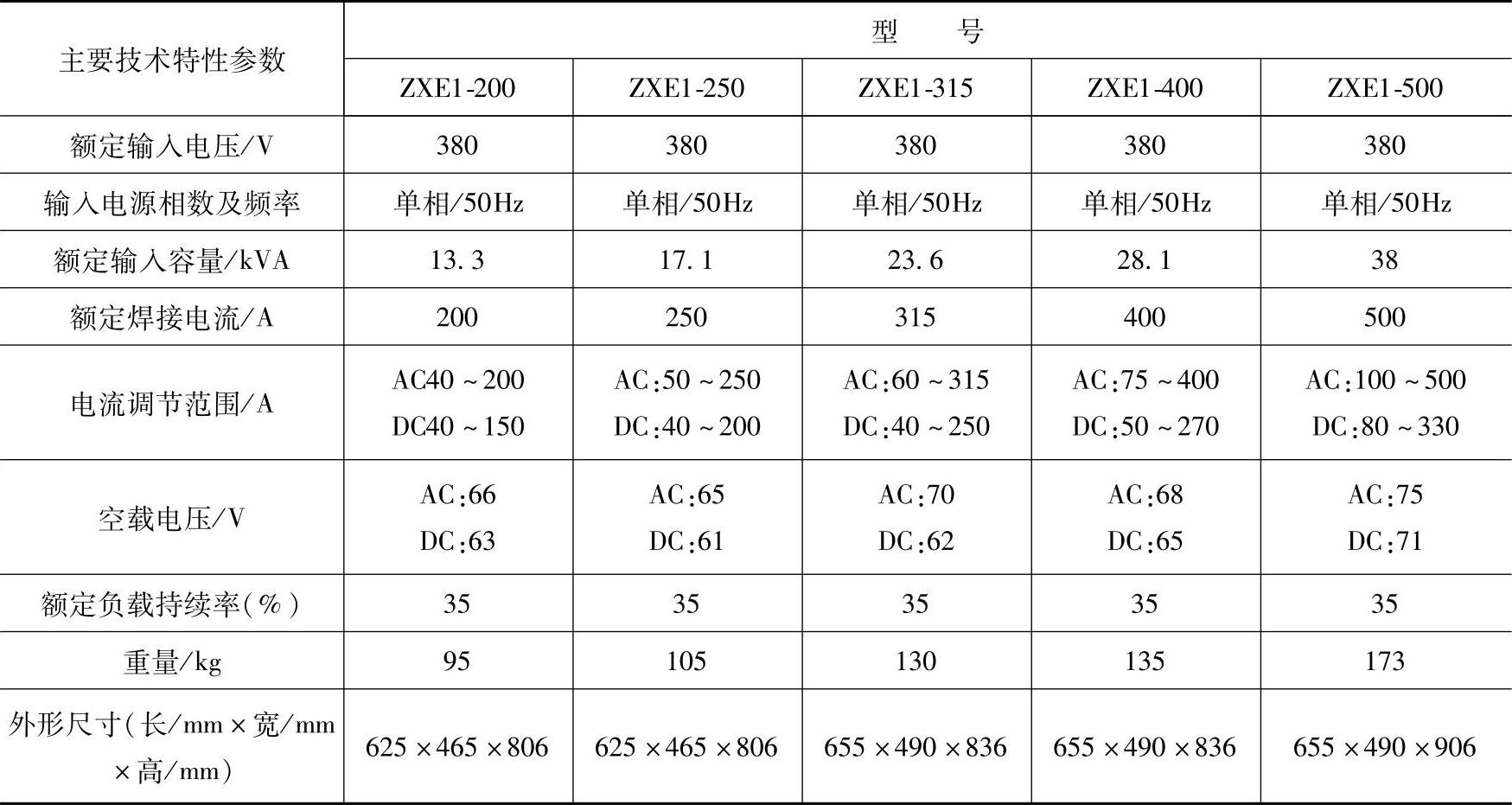

图2-47示出磁放大器式弧焊整流器原理图。磁放大器实际上是一种自饱和电抗器。在降压变压器T和硅整流器之间接入磁放大器AM,可以获得所需的外特性,并能无级调节焊接电流。同时还具有网路电压补偿功能和焊接电流可遥控的优点。但因磁惯性较大,反应速度慢。其致命的弱点是体积大、耗材多、生产成本高。近年来已逐渐被晶闸管弧焊整流电源所取代。

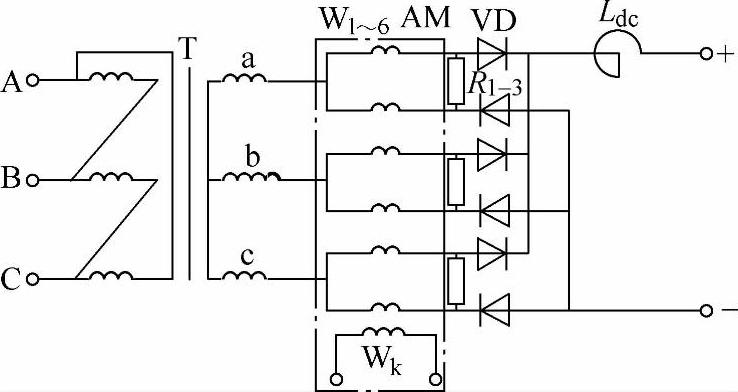

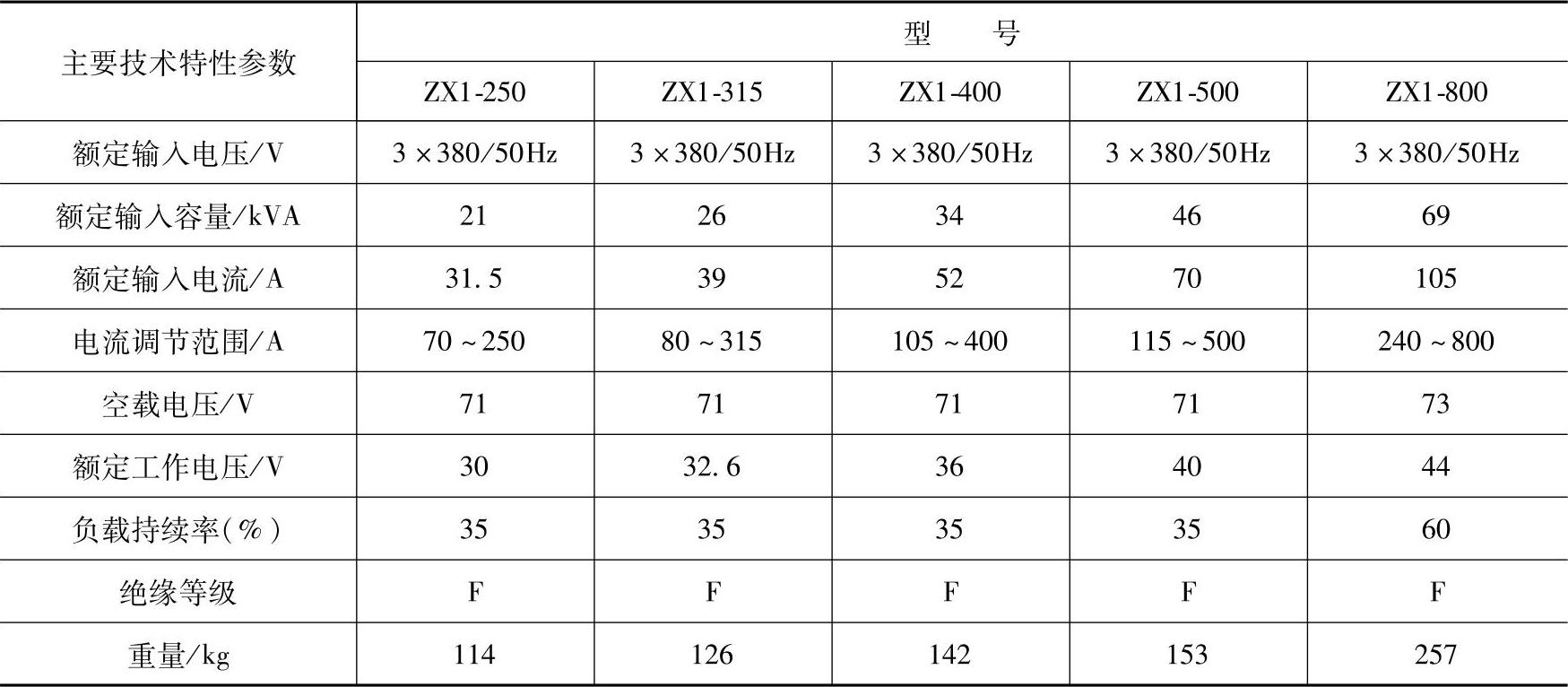

硅整流弧焊电源在我国已标准化生产。ZXE1系列交直流两用硅整流弧焊电源和ZX1系列硅整流弧焊电源的技术特性参数列于表2-12和表2-13。

图2-47 磁放大器式弧焊整流器原理图

表2-12 ZXE1系列交直流两用硅整流弧焊电源技术特性参数

表2-13 ZX1系列硅整流弧焊电源技术特性参数

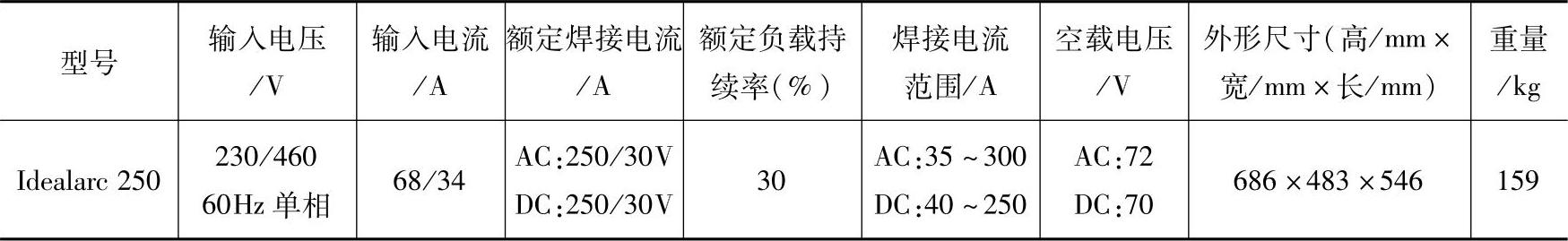

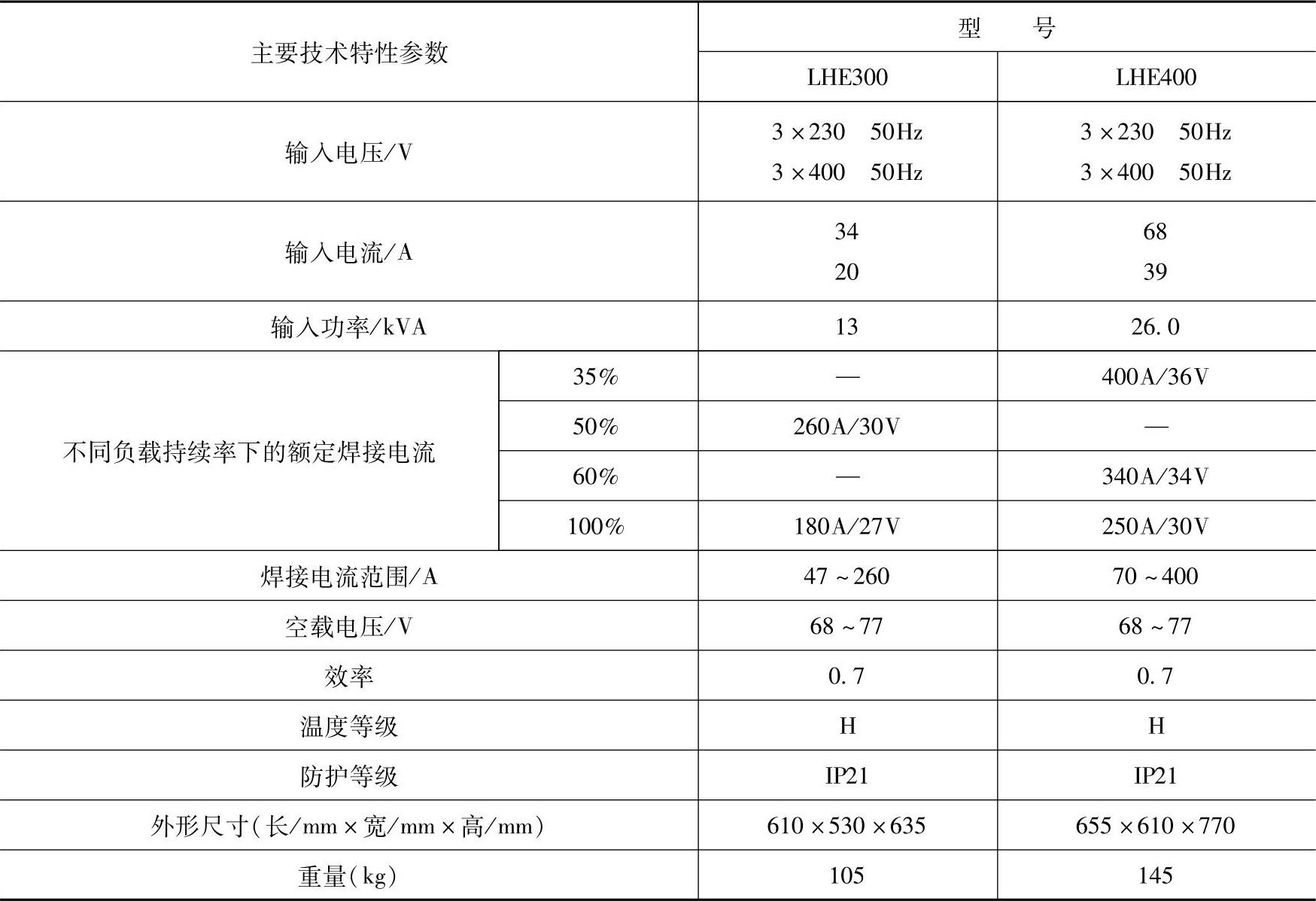

在现代焊条电弧焊的焊接电源中,硅整流弧焊电源是一种技术性能较低级的焊接电源,其主要缺点是输出电流对网路电压波动较敏感,脉动波纹较大,大部分不能遥控和耗材量大等。但在许多工业发达国家,至今仍在大量生产并向市场供应这类弧焊电源。世界著名焊接设备制造厂商Lincolm生产的Idealarc250型和ESAB公司生产的LHE 300 DC型硅整流弧焊电源的主要技术特性参数分别列于表2-14和表2-15。

表2-14 Idealarc 250型硅整流弧焊电源技术特性参数

表2-15 LHE 300/400型硅整流弧焊电源技术特性参数

2.晶闸管整流弧焊电源

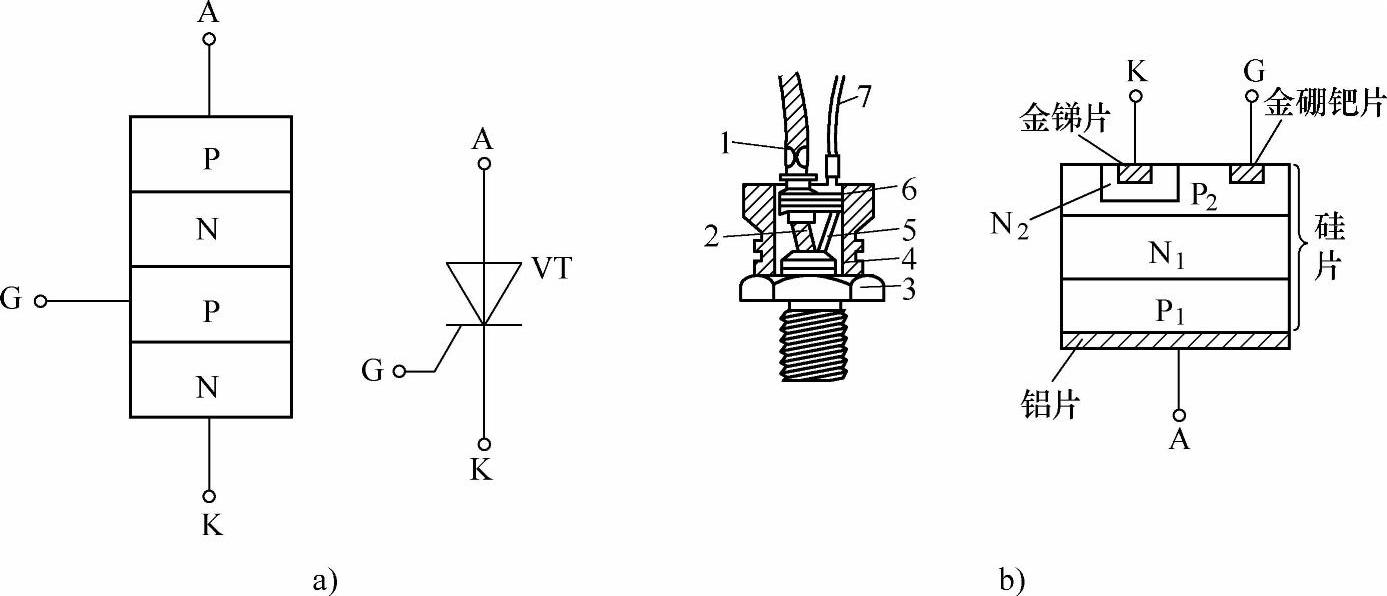

(1)晶闸管整流弧焊电源基本原理 晶闸管整流弧焊电源是采用晶闸管作为整流元件,并由电子线路控制的一种先进的弧焊电源。晶闸管是在硅二极管的基础上加上控制极发展而成的,故也称可控硅整流器,英文缩写为SCR,内部结构示于图2-48。

由图可见,晶闸管具有三个PN结的四层结构,由最外的P层和N层引出两个端子,分别为阳极端子A和阴极端子K,由中间的P层引出门极(控制极)端子G。其工作原理简述如下:

在电信号(正向电压)加到控制极之前,晶闸管不会导通。当电信号加到控制极上时,晶闸管就成为一种二极管,只要阳极相对于阴极的电位为正时,电流就导通。晶闸管一旦导通,就不能再控制电流,加到控制极上的信号不能再关断晶闸管。如电流停止流通,或阳极相对于阴极的电位为负,导通就中止。除非再加一个控制信号,且阳极相对于阴极的电位转为正,否则不再导通。

图2-48 晶闸管的内部结构

a)晶闸管的符号 b)晶闸管内部结构

1—阴极端子 2—阴极端子内引线 3—阳极铜底座 4—管芯 5—门极端子内引线 6—玻璃绝缘层 7—门极端子

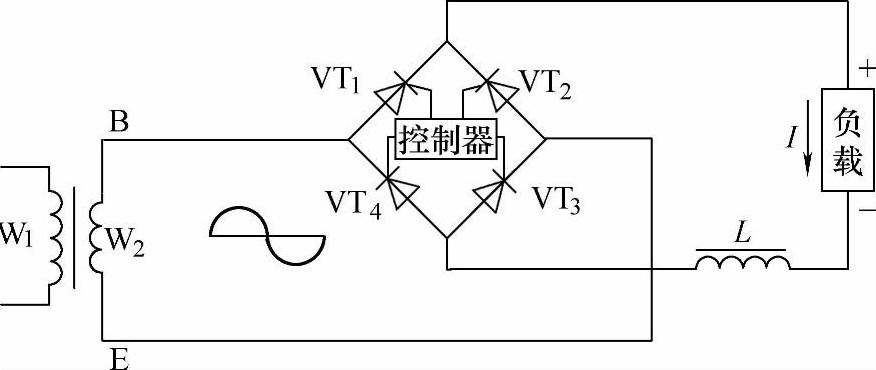

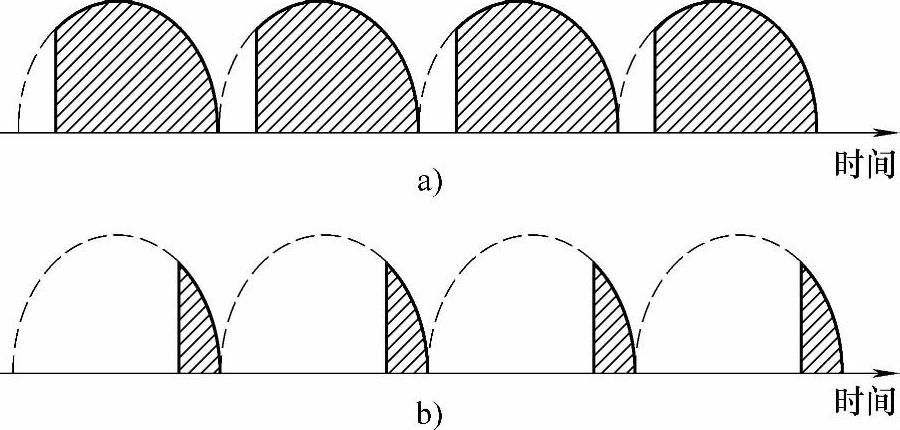

利用晶闸管的这些特性设计焊接电源,可以通过改变控制极信号灵活地控制焊接电源的输出电流。图2-49示出一种最简单的晶闸管整流电路。如变压器二次绕组的B点相对于E点为正,晶闸管1和3在控制极接通信号之前不导通。在信号接通的瞬间,电流即从晶闸管向负载流通。当正半波结束进入负半波时,B和E点的极性反向,作用在晶闸管VT1和VT3两端的电压反向,这两个晶闸管当即关断。此时,控制器向晶闸管VT2和VT4加上控制极信号,使其导通并向负载供电。为调节流经负载上的电流,必须准确地调整在任一半波内开始导通的时间。如将晶闸管在半波刚开始时就导通,则晶闸管可输出较大的电流,如延迟在半波的后半段导通,则输出较低的电流,如图2-50所示。这种控制方法称为相位控制。

图2-49 最简单的晶闸管整流电路

图2-50 晶闸管导通的相位控制

由上图可见,采用简单的单向桥式整流电路,直流输出的波形是不连续的,如直接用于电弧焊,将会使电弧中断,因此必须在输出回路中加接电感L(参见图2-49),进行滤波。计算和试验表明,为使单相整流电路在较宽的输出电流范围内正常工作,所加电抗器的电感量必须相当大,这显然是不经济的。如采用三相整流电路,则可大大缩短输出电流波形间歇时间,并可相应减小电抗器L的电感量。目前,所有在售的晶闸管整流弧焊电源都采用三相整流电路(详见下节)。

上述向晶闸管控制极发出触发信号的控制器是由电子线路组成的,不仅可准确地控制通断的时间,而且可从输出回路中取样实行负反馈控制。如反馈信号比例于输出电流,则可使焊接电源具有恒流的陡降外特性。此外,电子控制器还可从输入回路取样,对网路电压的波动进行自动补偿,即网路电压在一定范围内变化时,晶闸管输出电流可基本保持不变。

晶闸管整流弧焊电源另一个重要特点是可容易地添加专为各种改善焊接电源工艺适应性的电路,如引弧电路和电弧推力电路等。引弧电路是使每次引弧时,短时间增加引弧电流,有助于低电流焊接时可靠地引弧。推力电路是当输出端电压低于15V时,使输出电流自动增加,特别是当焊条熔滴过渡产生短路时,使电流急速上升,防止焊条端粘连在焊件上。这种特性也利于全位置焊接操作,即使电源外特性在低电压段产生平移。

由于晶闸管是一种大功率的半导体器件,控制信号的电流一般不超过100mA,且反应速度快,使晶闸管整流弧焊电源整个系统的时间常数不超过20ms,而磁放大器式硅整流弧焊电源的时间常数则在150ms以上。因此当输出回路电感量适中时,晶闸管整流弧焊电源具有良好的动特性。

最后晶闸管整流弧焊电源是一种节能机电产品,与电动机驱动直流弧焊发电机相比,其空载损耗竟相差10倍之多。

综上所述,晶闸管整流弧焊电源具有输出特性可控,焊接过程稳定,工作可靠,焊接参数调节范围宽,焊接工艺适应性强和节能等一系列优点。虽然近期开发的逆变式整流弧焊电源的技术特性在很多方面优于晶闸管整流弧焊电源,但迄今为止,在国际焊接设备市场上,晶闸管整流弧焊电源仍占有较重要的地位。

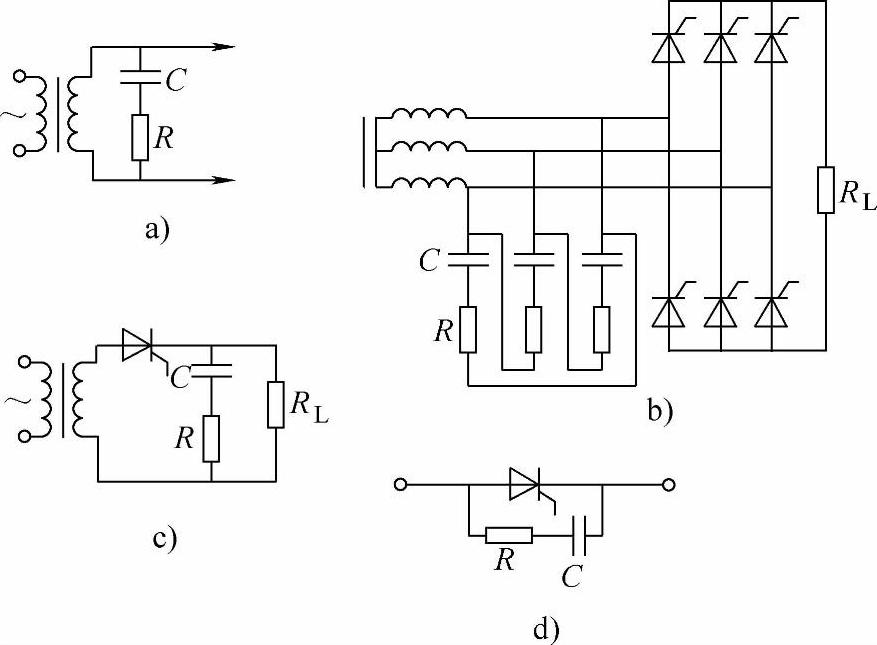

(2)晶闸管整流弧焊电源的种类 晶闸管整流弧焊电源按其主回路结构可分三相桥式半控、三相桥式全控、六相半控和带平衡电抗器双反星形整流电路。其中三相桥式半控整流电路由于低电压或小电流时,电流波形脉动幅度较大,不利于稳定电弧。为满足脉动系数<2的规定,必须增大电抗器的电感量,从而使电抗器的尺寸增大,这在经济上是不可取的。因此焊条电弧焊用晶闸管整流弧焊电源大都采用三相桥式全控或带平衡电抗器双反星形整流电路。

晶闸管整流弧焊电源按其控制电路的模式可分模拟控制电路和数字控制电路两类。模拟控制电路采用分立的电子器件组焊而成。由于这些元器件的性能和工作参数不可避免存在离散性以及环境温度变化的影响,容易造成焊接电源输出特性的不一致,影响其输出电流的稳定性,并给弧焊电源的调试与维修带来不便。

数字控制电路主要采用集成电路芯片组装而成,大都选用标准型微处理器构建控制系统,以精确控制整流电路中晶闸管的导通角,实现对焊接参数和输出特性的控制。为对焊接参数进行实时反馈控制,通常采用闭环控制电路,微处理器通过采样电路,获取焊接电流和电压的瞬时值,并与预先设定的数值进行比较,经过相应的运算求得调节量,经转化电路变为晶闸管的导通角触发信号,最终达到精确控制焊接参数的目的。

数字控制的晶闸管整流弧焊电源与模拟控制的晶闸管整流电源相比具有以下一系列的优点:一是电源工作稳定性好,因其输出特性由控制算法所决定,不会出现模拟控制系统中因“零飘”及电子元件性能的分散性而造成电源输出性能的不一致;二是多功能化,电源的输出特性可通过软件灵活控制,可以满足弧焊工艺的各方面的要求,并可增加参数记忆、再现和故障诊断等功能;三是适应性强,利用微处理器强大的数据处理能力,可对参数进行线性化和优化处理,增强了电源的工艺适应性;四是操作性能好,通过友好、直观的操作界面,可方便地选择作业模式,预置焊接参数,数字显示实时参数值,使焊工能轻松地完成各项任务。因此数字控制晶闸管整流弧焊电源无疑是今后的发展方向。

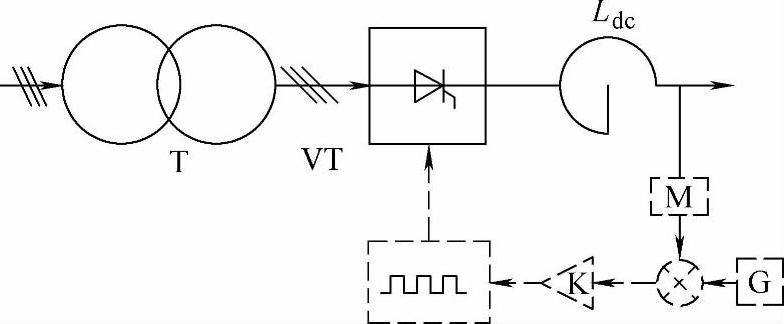

(3)晶闸管整流弧焊电源主回路 晶闸管整流弧焊电源整体结构示意图见图2-51,其由三相主变压器、晶闸管组、电子触发电路、电抗器、反馈检测电路、给定比较电路和运算放大电路等组成。

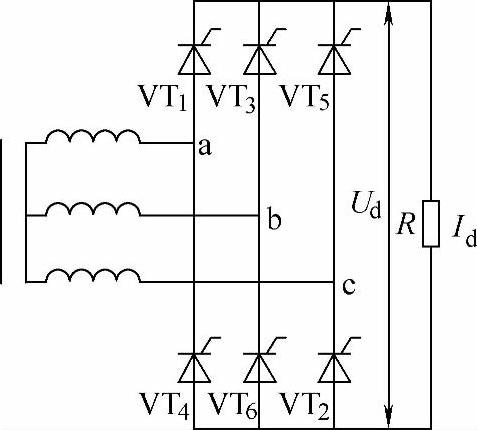

1)三相桥式全控整流电路。图2-52示出三相桥式全控晶闸管整流弧焊电源主回路原理图。它主要由三相降压主变压器T,晶闸管整流器组VT1~VT6,电抗器Ldc和控制电路GO等组成。

图2-51 晶闸管整流弧焊电源基本原理图

T—变压器 VT—晶闸管 Ldc—电抗器 M—电流、电压反馈检测电路 G—给定电压 K—运算放大电路

图2-52 三相桥式全控晶闸管整流弧焊电源主回路原理图

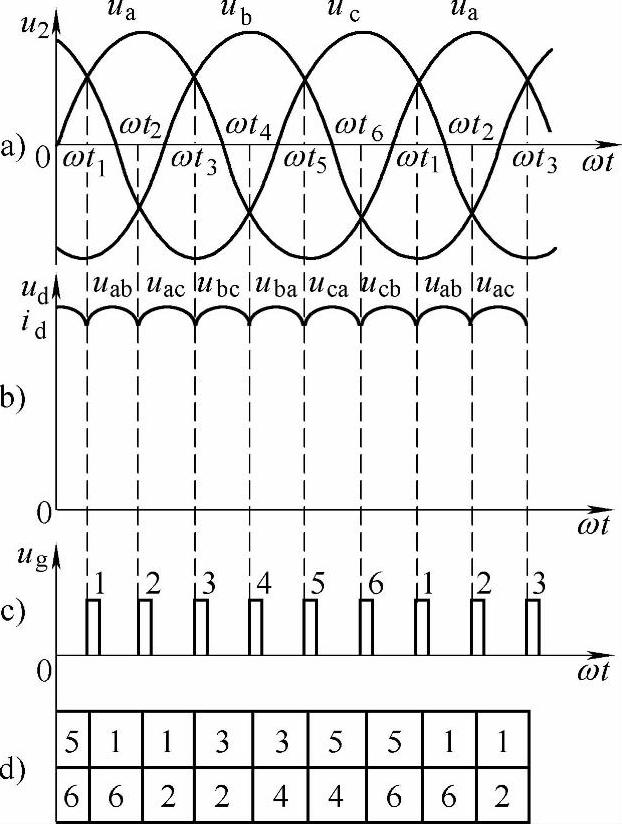

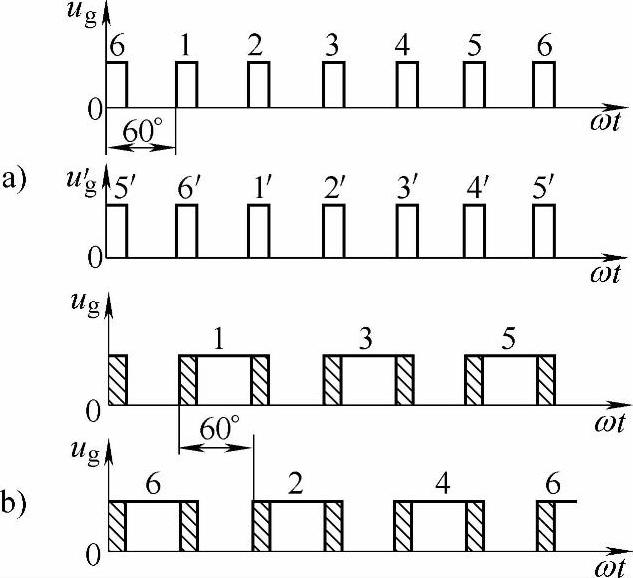

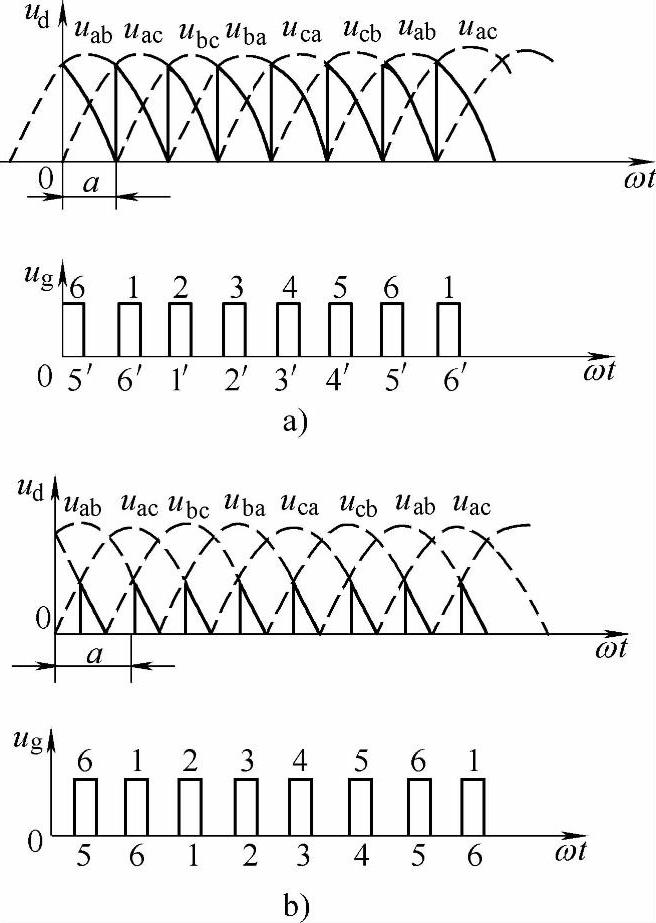

下面首先讨论电阻性负载的三相桥式全控整流电路,其原理示于图2-53,共有六只晶闸管,VT1、VT3、VT5接成共阴极组,VT2、VT4、VT6接成共阳极组,为使电流流经负载,必须同时有两只晶闸管导通,即上述两组晶闸管中各有一只导通。在工作过程中,共阳极组和共阴极组的晶闸管都在不断地换相,换相时刻取决于触发脉冲的相位。为获得一个周期内有六个波峰的负载电压波形,需相间地触发两组晶闸管,即要求同组各晶闸管的触发电压互差120°,两组之间互差60°。这样每隔60°按序触发一只晶闸管,在负载两端每周出现uab、uac、ubc、uba、uca和ucb六个波峰,如图2-54所示。从中可见,在自然换相点 上,由互差60°的

上,由互差60°的 波形按序触发对应的晶闸管

波形按序触发对应的晶闸管 。在

。在 时,由

时,由 触发VT1,而VT6原先已触发导通,故VT1与VT6串联导通,

触发VT1,而VT6原先已触发导通,故VT1与VT6串联导通, ,过了60°在

,过了60°在 时,由

时,由 触发VT2导通,并使VT6承受反向电压而关闭,实现VT6和VT2的换相,改由VT1和VT2串联导通,

触发VT2导通,并使VT6承受反向电压而关闭,实现VT6和VT2的换相,改由VT1和VT2串联导通, ,依此类推,导通顺序示于图2-54d。ud和id的波形如图2-54b所示。

,依此类推,导通顺序示于图2-54d。ud和id的波形如图2-54b所示。

图2-53 三相桥式全控整流电路原理图

图2-54 α=0°时三相桥式整流电路的整流波形

a)相电压 b)整流输出电流、电压 c)触发电压 d)晶闸管导通次序

为使电路在起动和负载电流断续时能正常工作,当触发某一只晶闸管时,必须同时触发与其串联的另一只晶闸管。例如在 时,发出

时,发出 触发VT1,以起动整流电源,但如果不同时触发VT6,则VT1单个晶闸管不可能导通。因此应按晶闸管同时导通的次序,成对地加上触发电压。另外,当α角较大,电流断续时,也必须成对地触发晶闸管。为此可采用以下两种触发方式:

触发VT1,以起动整流电源,但如果不同时触发VT6,则VT1单个晶闸管不可能导通。因此应按晶闸管同时导通的次序,成对地加上触发电压。另外,当α角较大,电流断续时,也必须成对地触发晶闸管。为此可采用以下两种触发方式:

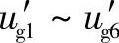

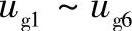

①双窄脉冲触发。宽度小于60°触发电压的脉冲称之为窄脉冲,如图2-55a所示。其中相互间隔60°者为基本脉冲,按序触发VT1~VT6。另外,辅助脉冲 在基本脉冲触发某一晶闸管的同时,触发前一个晶闸管。例如

在基本脉冲触发某一晶闸管的同时,触发前一个晶闸管。例如 触发VT1的同时,令

触发VT1的同时,令 触发VT6;而

触发VT6;而 触发VT2时,令

触发VT2时,令 触发VT1。为实现图2-54d所示的导通次序,可按图2-55a所示的次序设置基本脉冲和辅助脉冲。

触发VT1。为实现图2-54d所示的导通次序,可按图2-55a所示的次序设置基本脉冲和辅助脉冲。

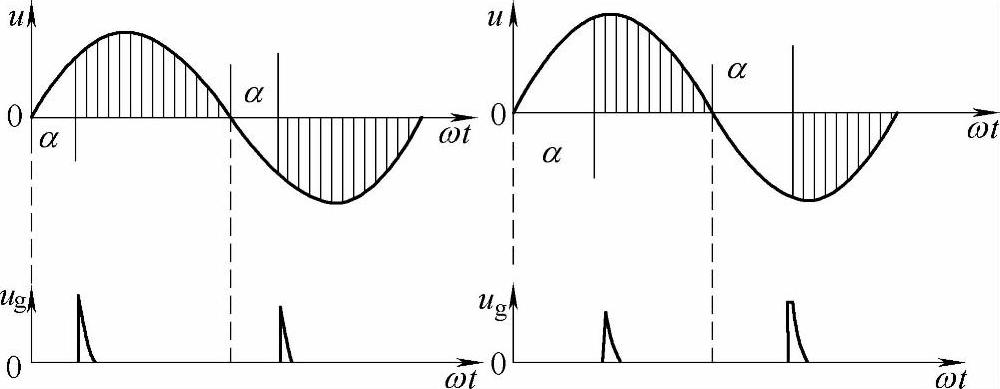

②单宽脉冲触发。宽度大于60°的触发脉冲称之为宽脉冲,如图2-55b所示。图中 相互间隔也为60°,两脉冲之间的重叠部分以阴影区表示。只要按序让

相互间隔也为60°,两脉冲之间的重叠部分以阴影区表示。只要按序让 相继触发对应的晶闸管VT1~VT6,即可实现图2-54d所示的导通次序。例如以

相继触发对应的晶闸管VT1~VT6,即可实现图2-54d所示的导通次序。例如以 触发VT1时,

触发VT1时, 尚未消失,可将VT6触发,保证VT1和VT6同时导通。经过60°,当

尚未消失,可将VT6触发,保证VT1和VT6同时导通。经过60°,当 触发VT2时,

触发VT2时, 尚未消失,即使VT1已关断,

尚未消失,即使VT1已关断, 还可再次触发VT1,从而保证VT2和VT1同时导通。由此可见,单宽脉冲前后阴影区的触发作用类同于双窄脉冲。

还可再次触发VT1,从而保证VT2和VT1同时导通。由此可见,单宽脉冲前后阴影区的触发作用类同于双窄脉冲。

当控制角α=60°时,整流输出电压波形如图2-56a所示。因为整流输出电压是由各线电压段组成的,故图中画出了各线电压(虚线表示)与整流输出电压(黑粗实线表示)之间的关系。由于三相桥式全控整流电路中变压器二次侧是星形联结,线电压超前相电压30°,控制角α应以线电压60°处为起点,而前面所讨论的控制角α是以整流电路的自然换相点,即相电压30°处为起点的,由图2-56可见,各晶闸管轮流导电120°,ud波形为每个周期出现六个波峰。另外,α=60°为这种电路在电阻性负载下电流连续的临界点。如α角再增大,则出现电流波形的不连续。

图2-55 三相桥式全控整流电路的触发方式

a)双窄脉冲触发 b)单宽脉冲触发

图2-56 三相桥式全控整流电路不同控制角时的整流波形

a)α=60° b)α=90°

如在整流电路中接入电抗器,则负载变成电阻电感性。当0°<α≤60°的范围内,其输出电压ud的波形与电阻性负载相同。但输出电流id波形与ud波形不成比例,由于电感的滤波作用而变得平稳。

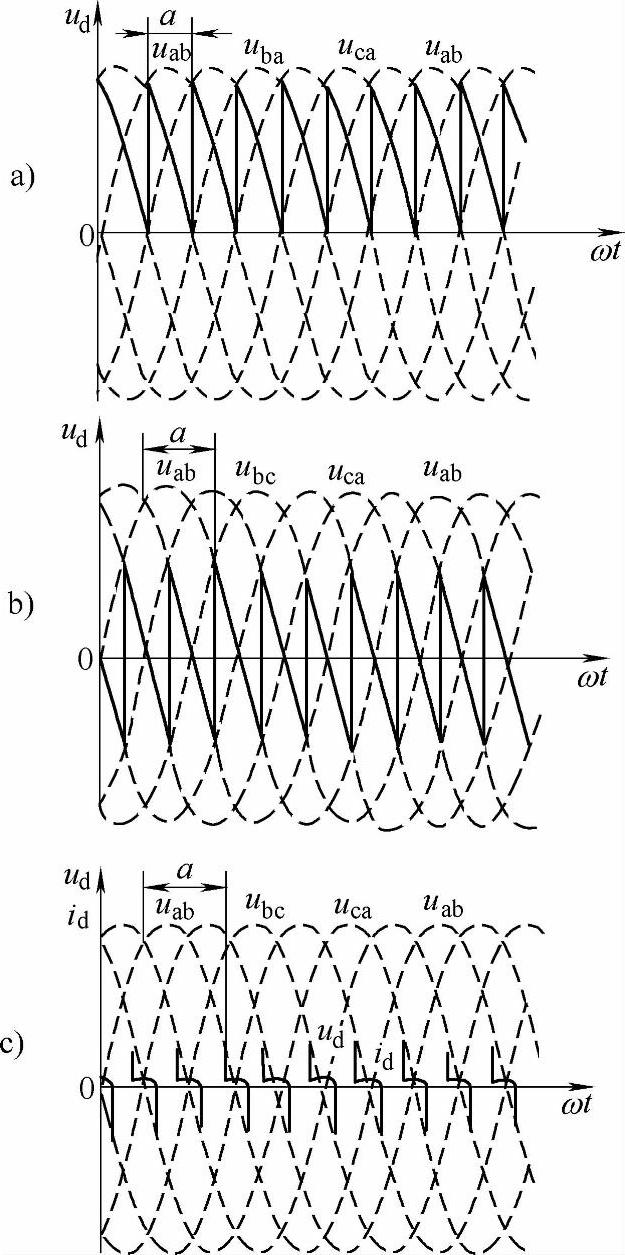

在电阻-电感性负载的情况下,如α>60°,则当线电压过零变负时,电感电动势仍可为晶闸管提供正向阳极电压,使其不致关断。只要L的电感足够大,已导通的晶闸管可以维持导通至下一次触发换相,而使 波形连续。图2-57示出不同控制角的整流输出波形。从中可见,当α=90°时,

波形连续。图2-57示出不同控制角的整流输出波形。从中可见,当α=90°时, 波形的正负部分对称,即

波形的正负部分对称,即 。因此其触发脉冲移相的范围为90°。在电感足够大,负载电流连续的条件下,ud与α的关系式为:

。因此其触发脉冲移相的范围为90°。在电感足够大,负载电流连续的条件下,ud与α的关系式为:

即当α=0°时, ;当α=90°时,ud=0。

;当α=90°时,ud=0。

图2-57 三相桥式全控电阻-电感性负载整流电路不同控制角时的整流输出波形

a)α=60° b)α=90° c)α=105°

综上所述,三相桥式全控整流电路具有以下特点:

①三相桥式全控整流电路工作时必须有两只晶闸管同时导通,才能构成导电回路。其中一只晶闸管属于共阴极组,另一只属于共阳极组。

②三相桥式全控整流电路是两组三相半波电路的串联,晶闸管的换流只在本组的晶闸管之间进行,分属两组的晶闸管互不换流。

③由于共阴极组与共阳极组的自然换相点相隔60°,所以三相桥式全控整流电路每隔60°有两只晶闸管换流,每隔60°要触发一次。

④三相桥式全控整流电路应采用宽脉冲或双窄脉冲触发。

⑤输出电压波形由六个不同线电压波形组成,每个周期脉动六次,其脉动频率为6×50Hz=300Hz。

⑥电流连续时,晶闸管的导通角θ=120°,在电阻性负载下,当α>60°时, 和

和 的波形出现不连续。一个周期中,晶闸管分两次导通,其导通角θ=2(120°-α),小于120°。

的波形出现不连续。一个周期中,晶闸管分两次导通,其导通角θ=2(120°-α),小于120°。

⑦三相桥式全控整流电路中,晶闸管承受的正、反向电压最大值为线电压的峰值 。

。

⑧三相桥式全控整流电路的移相范围,电阻-电感性负载时为0°~90°,电阻性负载时为0°~120°。

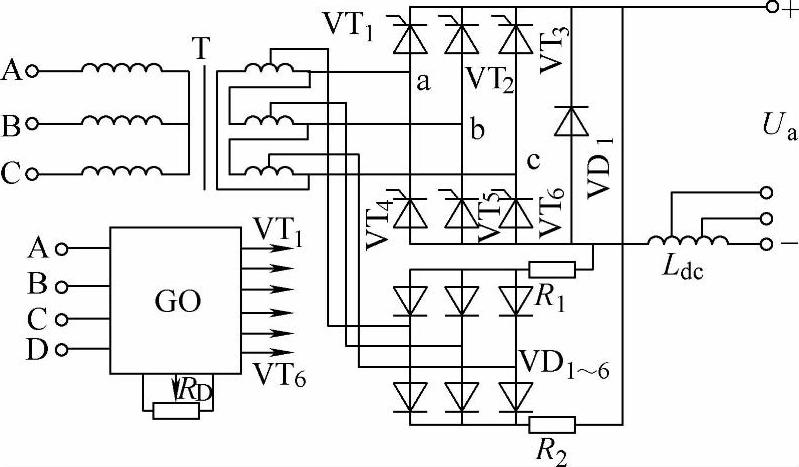

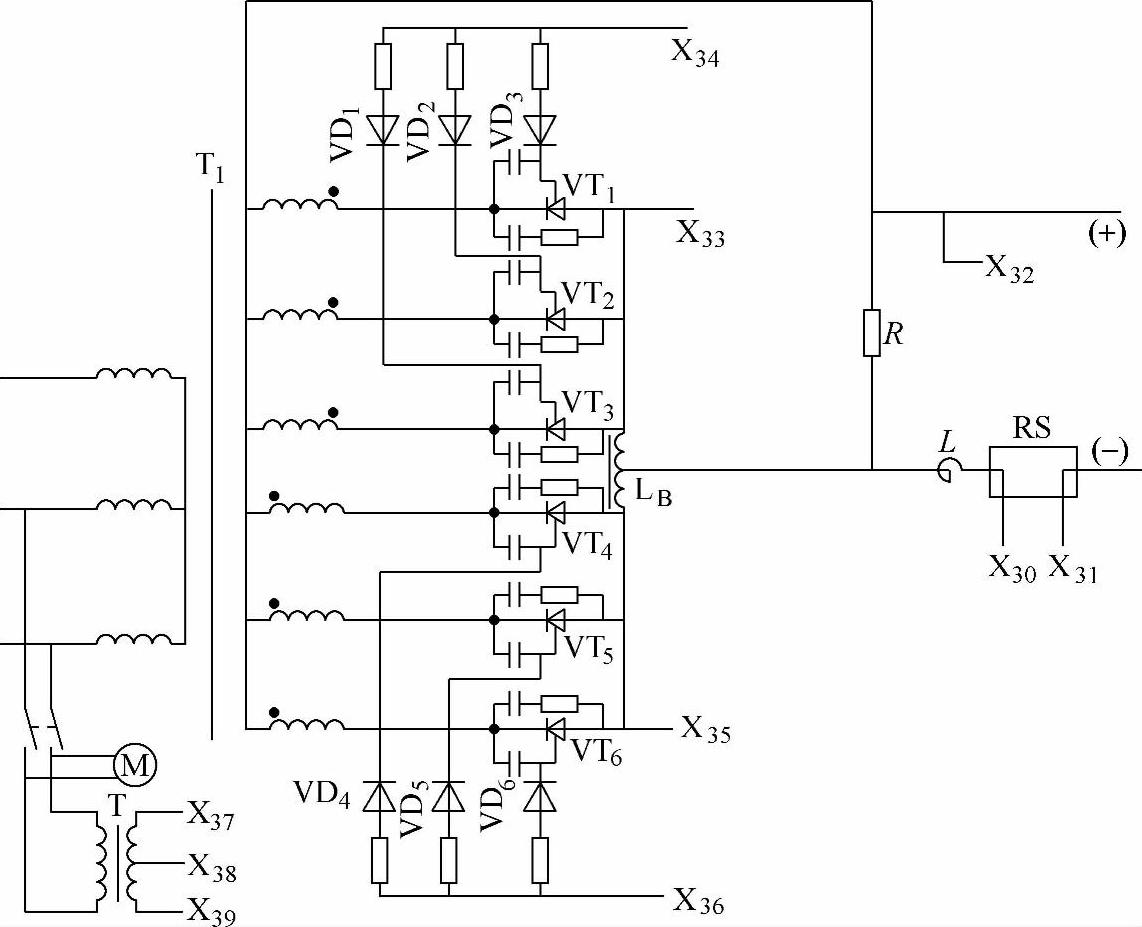

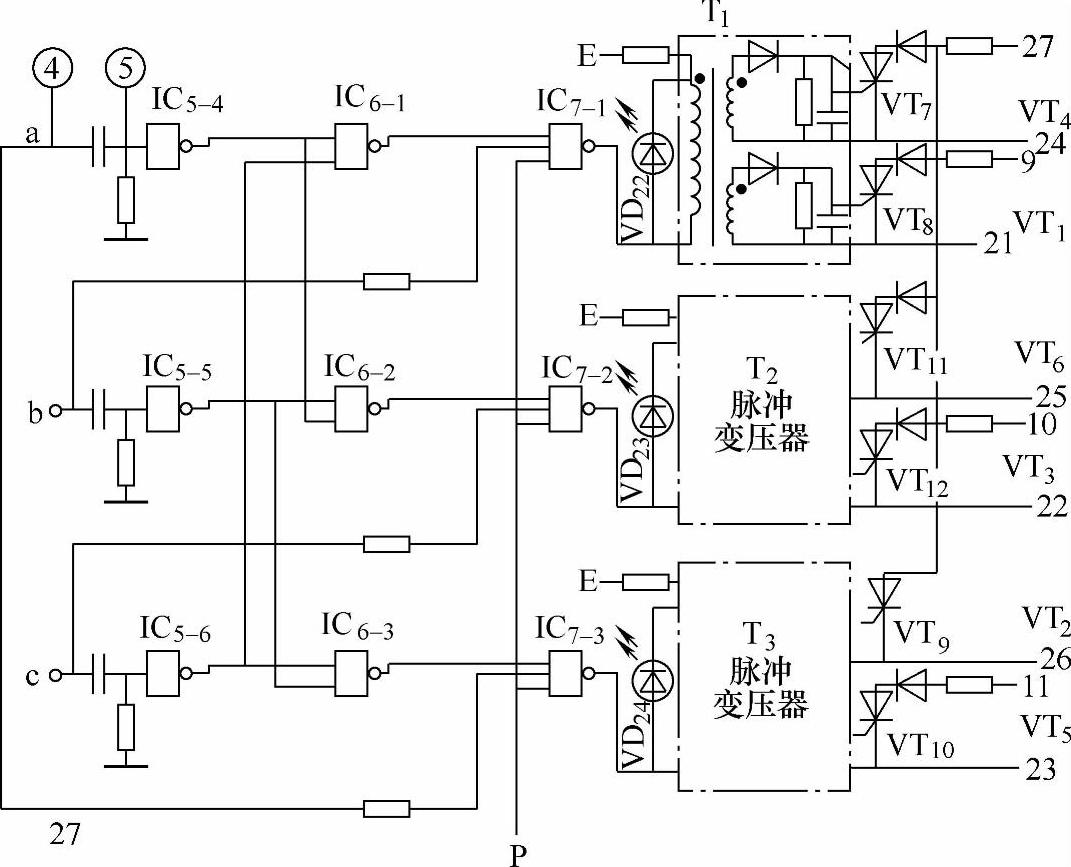

2)带平衡电抗器的双反星形晶闸管整流电路。图2-58示出带平衡电抗器双反星形晶闸管整流弧焊电源主电路原理图。其由主变压器T1、平衡电抗器LB、晶闸管整流器组VT1~VT6、电抗器L和维弧整流器组VD1~VD6等组成。

带平衡电抗器的双反星形晶闸管整流电路的工作原理简要说明如下:由图可见,其主变压器的一次侧采用星形联结,二次侧有两组结构相同的星形联结绕组,其中一组的同名端与另一组的异名端相接。每相都接一只晶闸管,VT1、VT2、VT3晶闸管采取共阳极接法,分别与各自的变压器绕组构成三相半波可控整流电路。VT4、VT5和VT6也采取共阳极接法,分别与各自的变压器绕组构成另一个三相半波可控整流电路。两个三相半波可控整流电路由平衡电抗器LB连接。LB是一个中心抽头的电抗器,抽头两侧绕组的匝数相等。但电流流经两个绕组时所产生的磁通方向相反。LB的作用是使两组三相半波电路互不干扰。如果不接入LB,则整流电路就成为一个六相半波可控整流电路,其任一瞬间只有一只晶闸管导通,其余晶闸管都因承受反向电压而截止。每只晶闸管只能导通60°,这样,导电时间短,电流峰值高,变压器利用率低。接入平衡电抗器后,则使两组三相半波可控整流电路并联。由于平衡电抗器LB的作用,正极性组的一只晶闸管与反极性组的另一只晶闸管能同时导通,即在任何瞬时,正、反极性组各有一只晶闸管导通,使整流电路在任何时刻同时有两只晶闸管导电,每只晶闸管的最大导通角为120°。由于负载电流同时流经两只晶闸管和绕组,提高了变压器的利用率。这种电路另一个特点是输出电压脉动小,可大电流输出,触发电路设置方便,因而得到较广泛的应用。

图2-58 带平衡电抗器双反星形晶闸管整流主电路原理图

由于带平衡电抗器的双反星形整流电路的晶闸管组均为共阳极接法,故只需采用两列触发脉冲,并由电路中二极管和电阻组成的脉冲分配电路触发相应的晶闸管,因而触发电路较为简单。对两列触发脉冲的相位要求是,同列脉冲相位相差120°,两列脉冲相位差60°。同时,触发脉冲应与晶闸管两端电压波形的自然换相点同步。主电路中的X33、X34和X35、X36分别接至两个光控晶闸管。当发出脉冲信号时,光控晶闸管中的发光二极管导通并发光,使其输出侧的晶闸管导通。所产生的触发脉冲通过脉冲分配电路触发相应的主晶闸管VT1~VT6,使电源输出所需的电压和电流。主电路中的L为滤波电抗器,可使输出电流波形平稳、连续,同时L还能抑制短路电流峰值,改善电源的动特性。

(4)晶闸管的保护措施 晶闸管虽然是一种大功率的整流元件,目前其最大额定容量已超过1000A,但热容量很小,过载能力较差。即使是短时间的过电流和过电压,也会导致晶闸管的损坏,因此在工业用焊接电源中,必须采取相应的保护措施,防止晶闸管过载。

1)晶闸管的过流保护。晶闸管整流弧焊电源在实际运行过程中,可能由于下列原因引起晶闸管过载;输出回路过载或短路,整流回路中因故障使某一晶闸管被击穿,引起相邻晶闸管过电流;控制电路工作不正常,或受严重干扰使晶闸管误触发而造成过电流。晶闸管承受过电流的能力很低,如持续产生过电流,结温会迅速升高。一旦结温超过容许值,PN结即遭破坏。

通常,焊接过程中由短路造成的过电流,可达到额定值的10倍以上。过电流会使晶闸管的转折电压下降,以致完全失去正向阻断能力,并使反向漏电流急剧增加,结果导致结烧坏,成为永久性的损坏。但晶闸管在短时间内具有一定的承受过电流的能力。若在允许的时间内切断故障电流,则可防止其损坏。表2-16列出几种晶闸管允许电流过载的时间和倍数。例如KP50型晶闸管,在0.02s内允许的过载电流为额定值的5倍。根据这一特性,可采取下列措施防止过电流损伤晶闸管。

表2-16 晶闸管的电流过载能力

①采用快速熔断器。为保护晶闸管,专门生产了一种快速熔断器,它具有相当快的熔断特性。当出现过电流时,它可在晶闸管允许过载时间内快速熔断。

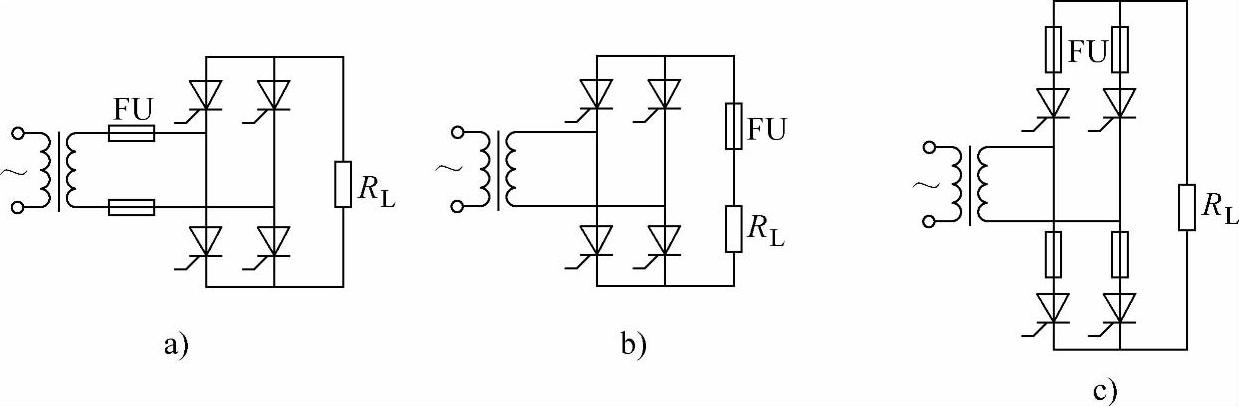

快速熔断器在整流回路中的装接方式如图2-59所示,可以接在交流输入端,如图2-59a所示,也可接在直流输出端,如图2-59b所示,还可与晶闸管直接串联,如图2-59c所示,对每一只晶闸管起保护作用。

图2-59 快速熔断器的几种接线方式

选用快速熔断器时,应按整流电路的实际工作电流的有效值,而不是按所用晶闸管的额定电流值来选择。但当快速熔断器与晶闸管串联保护时,其额定电流的对应关系可按表2-17的规定。

表2-17 晶闸管与快速熔断器额定电流的对应关系

②采用过流继电器及快速开关。将直流过流继电器接在输出端,或在交流输入端通过电流互感器接入灵敏度较高的过流继电器。当电流超过容限值时,继电器动作,迅速断开电源开关。但因开关动作的时间常数较大,只有在短路电流不太大的情况下才起保护作用。

③过流截止保护 这是利用过电流的信号将触发脉冲后移,使晶闸管的导通角减小而降低输出电流。这种保护适用于过载或短路电流不大的场合。

2)晶闸管的过电压保护。晶闸管整流电路在下列情况下可能产生过电压:交流电源通断时引起的峰值电压;感性负载电路的通断、晶闸管的通断、电源电压的波动、快速熔断器熔断以及电源侧引入的浪涌电压等。晶闸管的过电压可以采取下列措施进行保护:

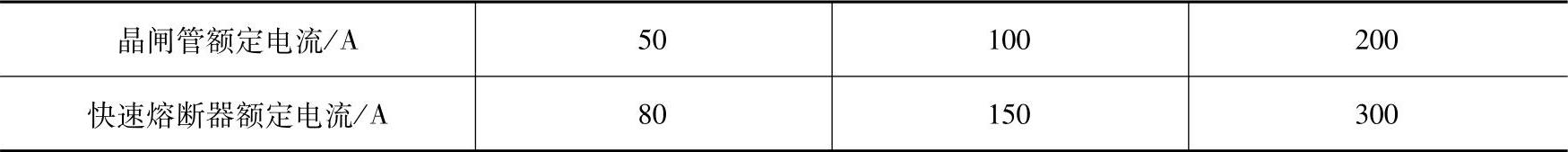

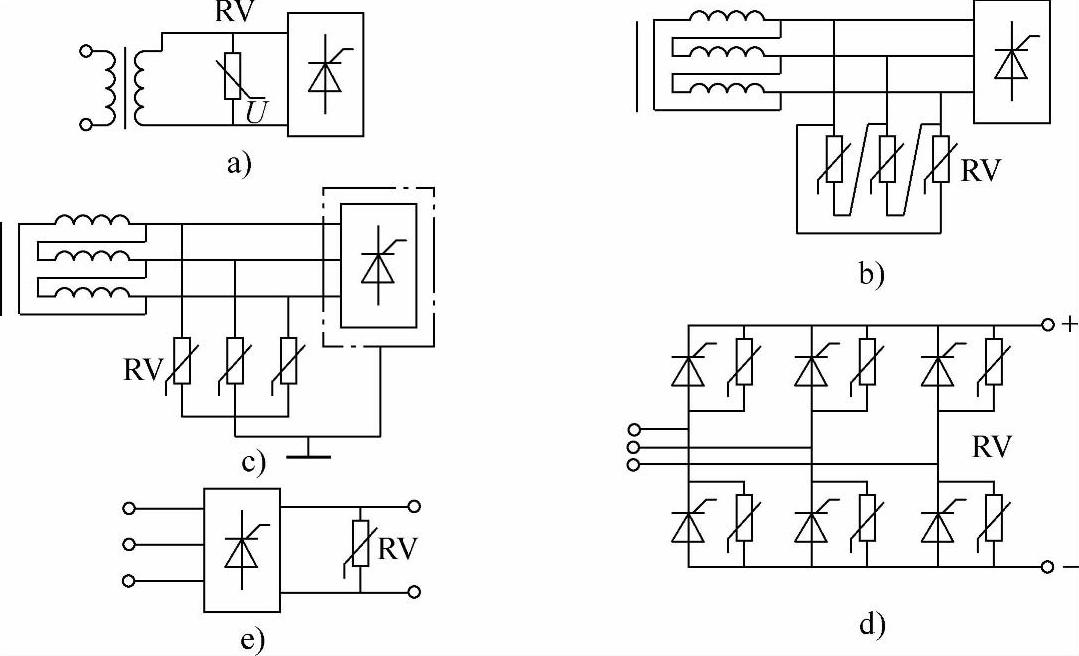

①阻容保护。阻容保护是利用电容器吸收过电压,即将过电压的电磁能转变成静电能储存于电容器中。串联电阻以防止电容与电感产生谐振,同时,在能量转化过程中可消耗掉一部分能量。阻容保护通常以下列三种方式接入整流电路的二次侧,如图2-60所示。

A.在变压器二次侧并联阻容吸收装置。在单相和三相电路中,将电容和电阻直接并联于变压器二次侧两端,如图2-60a、b所示。这种保护电路的电阻值一般取数十欧,电容取几微法,主要吸收电源侧的过电压。

B.在直流输出端并联阻容吸收装置。这种保护电路如图2-60c所示。

C.直接与晶闸管并联的阻容吸收电路如图2-60d所示。这种保护电路主要是吸收晶闸管换相时产生的过电压。晶闸管换相时,电容C被充电,当晶闸管触发导通后,电容将通过晶闸管放电,降低了晶闸管两端的电压,接入电阻R是为了限制电容C的放电电流和阻尼回路的振荡。电容C和电阻R的大小可按表2-18选取。

图2-60 晶闸管过压阻容保护电路

表2-18 晶闸管过压阻容保护的电容和电阻值

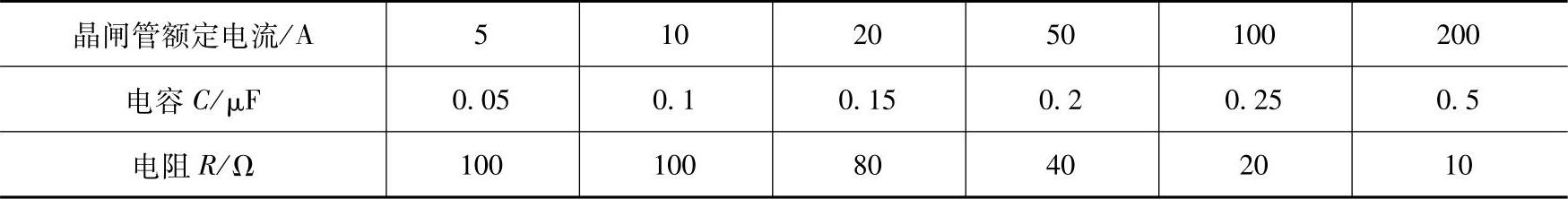

②采用压敏电阻器保护。压敏电阻器是一种金属氧化物制成的压敏元件,它在正反向都具有很强的稳压特性。正常工作时,压敏电阻器未被击穿,漏电流很小(微安级)。当出现尖峰过电压时,可通过高达数千安的放电电流,因此抑制过电压的能力很强;此外还具有反应快,体积小,价格低廉等优点。由于压敏电阻器正反向特性对称,因此在单相电路中可用一个压敏电阻器,三相电路中用三个压敏电阻器连接成星形或三角形,如图2-61所示。

图2-61 压敏电阻器的几种接线方式

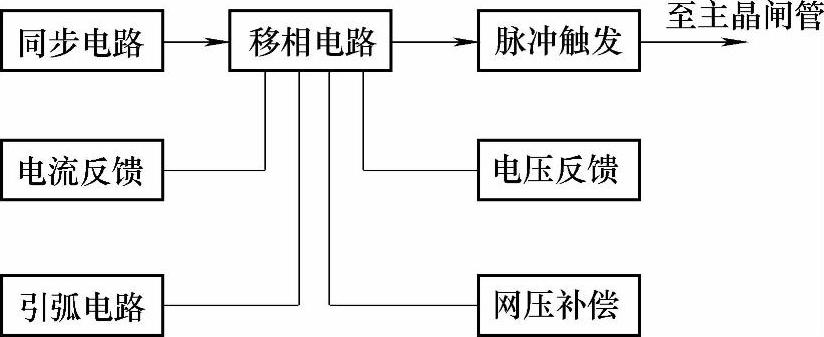

压敏电阻器主要按额定电压和流通容量选择。额定电压U1mA的下限值是线路工作电压峰值。考虑到电网电压的波动以及多次承受冲击电流以后U1mA值可能下降,故额定电压取值应适当加大。通常加30%,即:

式中 U——压敏电阻器两端正常工作电压的有效值。

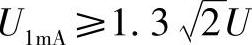

为确保晶闸管整流弧焊电源工作安全可靠,可同时采用几种过压保护方法,如图2-62所示。

图2-62 晶闸管整流弧焊电源可采用的过压保护方法

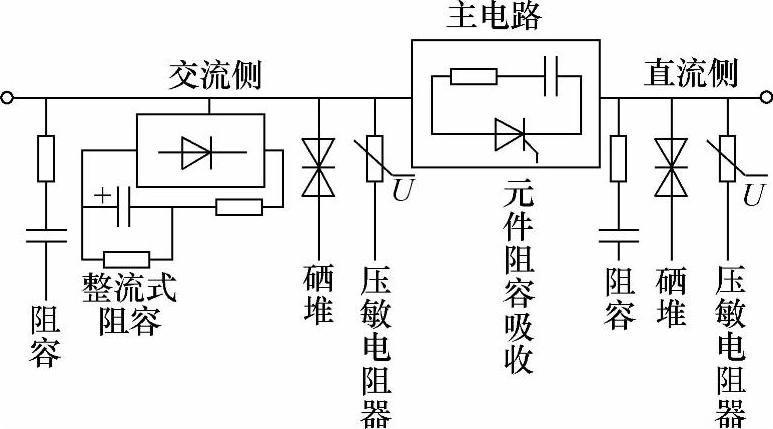

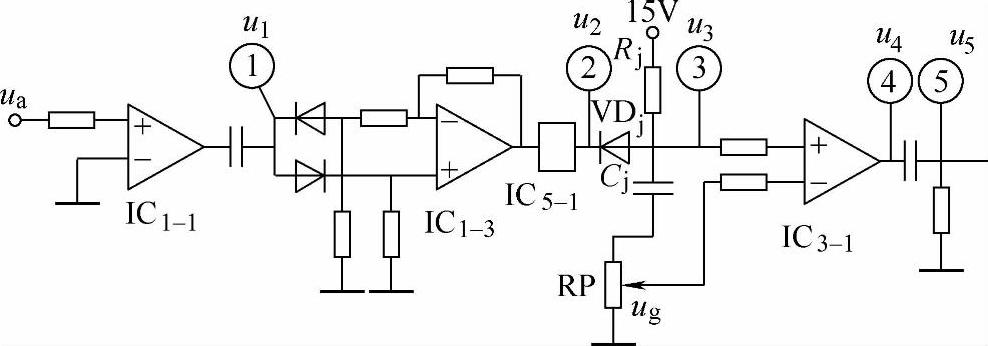

(5)晶闸管整流弧焊电源的控制电路 晶闸管整流弧焊电源控制电路的组成示于图2-63,其中包括同步电路,移相电路脉冲触发电路,电流、电压反馈电路,网压补偿电路和引弧电路等。

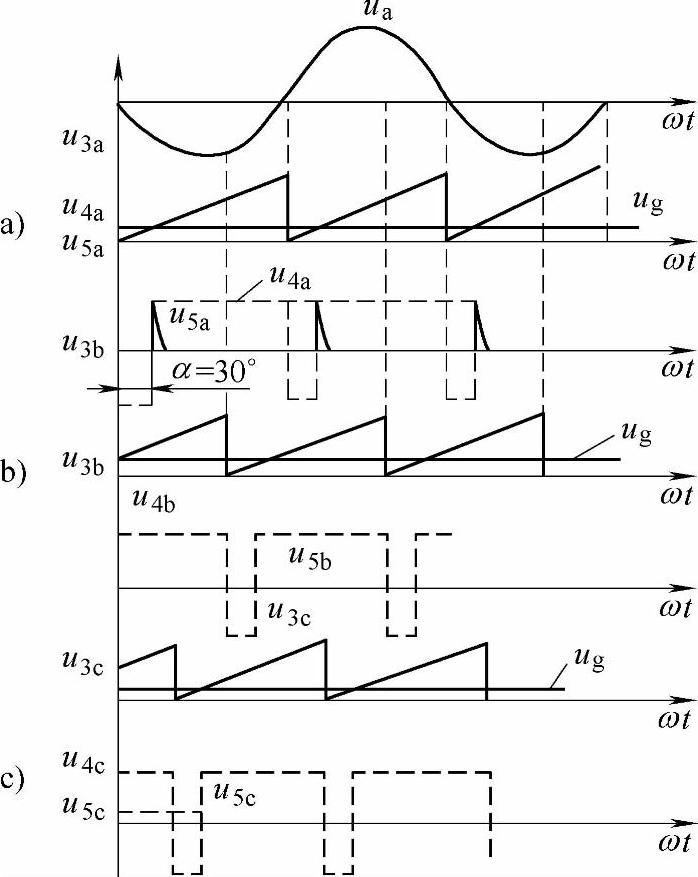

1)同步与移相电路。单相交流波形同步与移相原理示于图2-64。从中可见,为调节电路的输出电压,需改变控制角α。改变α的过程称为移相,为计量α角,在电压过零时,需产生一个过零脉冲信号,产生这种脉冲的电路,称为同步电路。典型的单相同步与移相电路如图2-65所示。

图2-65中的IC1-1为电压过零比较器,其正端输入为主电路二次a相电源电压,①点的输出波形如图2-66所示。从负到正过零时,①点输出为正脉冲;从正到负过零时,①点输出为负脉冲。无论①点在ua电压过零时输出的是正脉冲还是负脉冲,在②点对应产生一个从正到零的负向脉冲信号,即图2-66c所示的u2,即同步信号。由IC1-1,IC3-1和IC5-1组成同步电路。

图2-63 控制电路组成框图

图2-64 单相同步移相原理图

图2-65 单相同步与移相电路

锯齿波发生器由Rj、Cj、VDj组成,③点的电压波形u3如图2-66d所示,当电压ua过零时,Cj经VDj和IC5-1放电,使u3电压为零。电压过零之后,u2为+15V,Cj开始充电,输入IC3-1的正端。给定电压ug输入IC3-1的负端。因IC3-1为电压比较器,当u3>ug时,IC3-1在⑤点输出一正脉冲,如图2-66e所示,传给触发脉冲发生电路,以触发主晶闸管。从图2-66d可见,增大ug,α角便增加,即实现了移相。因此由锯齿波发生器、电位器RP和IC3-1组成的电路即为移相电路。

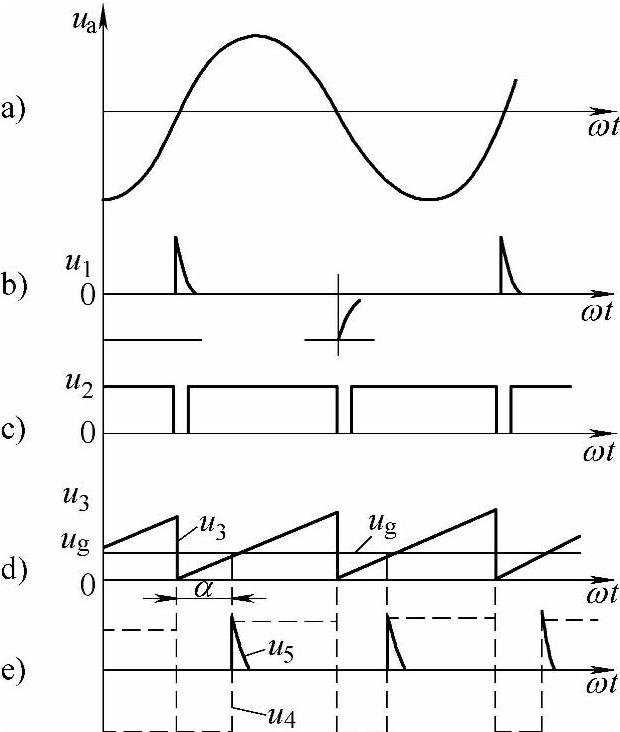

2)触发脉冲发生电路。图2-67示出一种典型的三相桥式全控晶闸管整流电源的触发脉冲发生电路。如前节所述,这种整流电路要求采用双窄脉冲触发。在产生触发某一相晶闸管的基本脉冲的同时,还需产生一个辅助脉冲触发与之串联的对应相晶闸管。因此每一相的脉冲变压器皆有两组线圈,一组产生基本脉冲,另一组产生辅助脉冲。

通常脉冲变压器的输出功率很小,为可靠地触发主晶闸管VT1~6,在其旁侧各并联一只1A的小功率晶闸管VT7~12,因小功率晶闸管所需的触发电流很小,容易被触发,然后由VT7~12再触发主晶闸管VT1~6。

图2-66 同步与移相电路各点的输出波形

图2-67 三相桥式整流器触发脉冲发生电路

现以a相电路为例作进一步的说明。在自然换相点ωt1时(参见图2-54),ua已过零点,且电压ug使脉冲信号u5产生在α=30°(参见图2-66e)。此瞬间IC5-4输出为0,IC5-4的输出直接影响到IC6-1和IC6-2的输出,而IC6-1和IC6-2的另一输入端分别受控于IC5-6与IC5-5的输出。因此IC5-6和IC5-5的输出端此时为高电位(1)。而IC6-1、IC6-2的输出只受控于IC5-4的输出,因IC5-4的输出为0,故IC6-1和IC6-2的输出皆为1,它分别影响到IC7-1、IC7-2的输出。IC7-1、IC7-2、IC7-3均为三端输入,其中与P点连接的一端为短路保护控制端。一旦电源发生较长时间的短路,因P点为零电位,故IC7-1、IC7-2、IC7-3全部输出高电位,便停止输出触发脉冲。焊接电源正常工作期间,P点为高电位,或处于悬空状态。IC7-1、IC7-2、IC7-3上侧的输入端各自受控于a、b、c相对应的IC6-1、IC6-2和IC6-3。IC7-1、IC7-2、IC7-3的中间输入端为反馈端,分别由b、c、a相的④点反馈。

当α=30°时,b、c相的④点均为高电位,此时IC7-1、IC7-2中间输入端以及与P点连接的输入端均为高电位。因此当a相⑤点出现正脉冲时,IC5-4输出为零电位,而IC6-1、IC6-2同时输出高电位,则IC7-1和IC7-2同时输出零电位,于是T1、T2同时输出回路脉冲信号。

在自然换相点ωt1(参见图2-55和图2-66),T1同时触发VT1和VT4,由于ua是高电位,故只有VT6导通。触发VT1的脉冲为主脉冲,而触发VT6的脉冲为辅助脉冲。并按图2-66d所示的顺序依次触发各晶闸管。

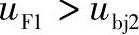

图2-68 各相u4的反馈线路功能

a)a相 b)b相 c)c相

脉冲变压器产生的辅助脉冲在以下两种情况下起作用,一是焊接电源起动时,二是电阻性负载下,α>90°,输出电流出现不连续时。实际上工业用晶闸管整流弧焊电源输出回路都串联有电抗器,故为电阻-电感性负载,因此当α>90°时,电流仍是连续的,只要求电源起动时,α=30°时发送辅助脉冲。当有负载电流时,α增大之后就不再需要辅助脉冲,而且当移相角从30°增加120°,即增加到150°时,可能产生误触发,为此从a、b、c相输入端(即④点)到IC7-3、IC7-1、IC7-2设置了反馈控制线路(参见图2-67),其功能原理图如图2-68所示。在自然换相点ωt1,即a相α=30°,出现u5.4时,u4b、u4e均为正,故u5a可接通T1、T2而产生辅助脉冲,但当α增大到>60°时,出现u4c脉冲,也就不再产生辅助脉冲。

b、c相同理。

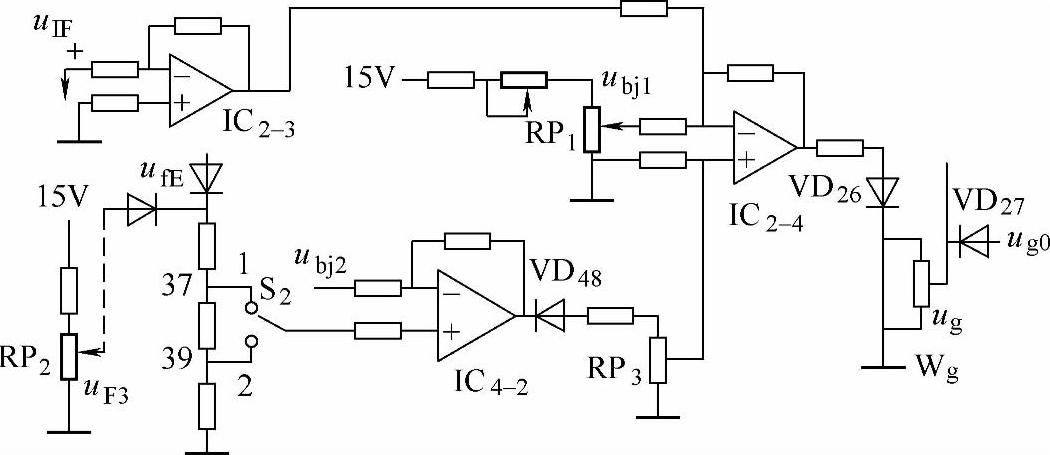

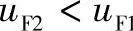

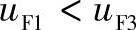

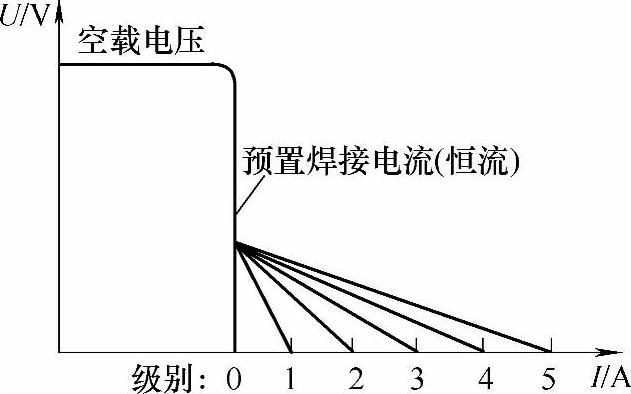

3)电流、电压反馈电路。电流、电压反馈电路的作用是用以获得陡降带外拖的外特性,并对电网电压的波动予以补偿。图2-69示出电流电压反馈电路图。其中uIF是电流反馈信号,取自分流器。当空载时,iF=0,IC2-3输出为零。IC2-4在RP1的ubj1的作用下输出为负,被二极管VD26阻断。因此空载的导通角由ugo所决定,此时α=30°,导通角最大,电源达到空载电压。当接入负载电阻后,如逐渐减小负载电阻值,则电流随之增加,uIF也逐渐增大,如图2-70曲线所示。当uIF<ubj1时,IC2-4的输出仍为负,电源的负载电压仍接近于空载电压。只有当uIF略大于ubj1时,IC2-4输出为正,且随着电流的增加而增大。而ug和α角也随之增加,导通角α减小,使负载电流随负载电阻的减小变化很小,即使电源外特性呈陡降。

图2-69 电流、电压反馈电路

电压反馈信号取自负载电压,再取分压与 作比较。当分压

作比较。当分压 时,IC2-2输出为负,由RP3输出到IC2-4的正端,此时随着uF1的下降,IC2-4的输出也随之下降,于是导通角增加,最终形成带外拖的外特性。如将分压取自点2,则

时,IC2-2输出为负,由RP3输出到IC2-4的正端,此时随着uF1的下降,IC2-4的输出也随之下降,于是导通角增加,最终形成带外拖的外特性。如将分压取自点2,则 ,即在

,即在 处于较高电压值时,

处于较高电压值时, 已达到≤

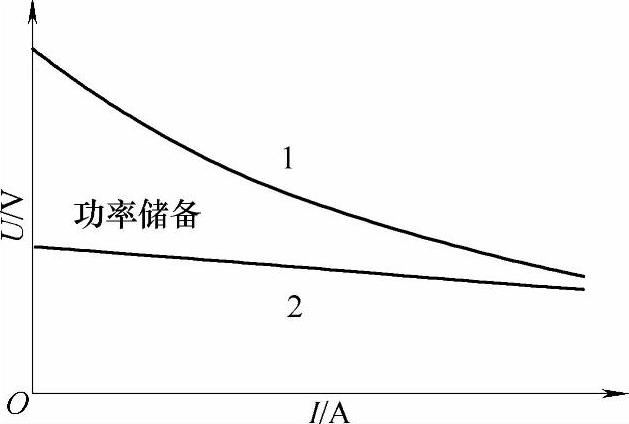

已达到≤ 点,于是外特性外拖的拐点较高。如图2-70的曲线2所示。当拐点比电弧电压高,使电弧电压处于外特性外拖部位,这样当熔滴过渡而使电弧长度缩短时,焊接电流随之增大,相当于缓降外特性,使电弧的吹力较强。

点,于是外特性外拖的拐点较高。如图2-70的曲线2所示。当拐点比电弧电压高,使电弧电压处于外特性外拖部位,这样当熔滴过渡而使电弧长度缩短时,焊接电流随之增大,相当于缓降外特性,使电弧的吹力较强。

外特性曲线1是一种陡降外特性,其外拖拐点电压低于电弧电压。当熔滴短路过渡时、增大了短路电流和电弧的推力。这两种外特性的外拖斜率可通过RP3可变电阻器调节。并借助选择开关S2进行切换。

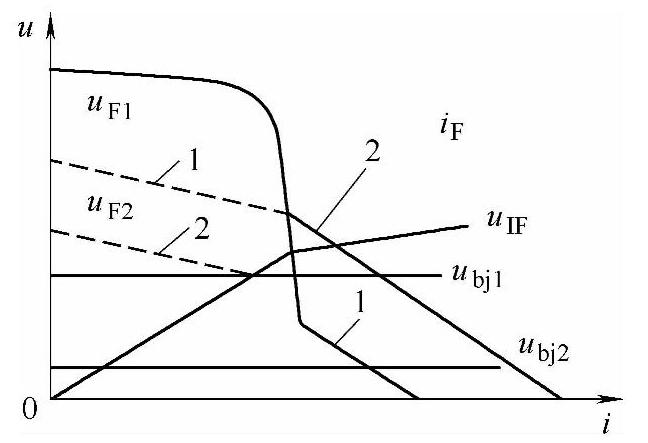

4)短路飞溅抑制电路。当使用缓降特性的电源焊接时,电弧推力虽然较大,但往往由于短路电流过大而加剧了飞溅。为减少飞溅,可采用图2-71所示的外特性曲线2,即在熔滴短路过渡时抑制短路电流值。为获得这种外特性,只需在电压反馈电路中接入一条虚线所示的控制电路,如图2-69所示。在 随负载电压下降过程中,一旦

随负载电压下降过程中,一旦 ,则ug不再变化,α角保持恒定,即可获得图2-71中曲线2表征的外特性。这就限制了短路电流,减少了飞溅。短路电流抑制的程度可用RP2进行调节。

,则ug不再变化,α角保持恒定,即可获得图2-71中曲线2表征的外特性。这就限制了短路电流,减少了飞溅。短路电流抑制的程度可用RP2进行调节。

图2-70 电流、电压反馈引起的外特性的变化

图2-71 抑制短路电流的外特性

5)断弧与网压波动补偿电路。在全位置焊和向上立焊时,往往需要采取断弧操作,即周期性地将电弧拉断,使熔池短时冷却,以防止熔池金属流失。为使电弧易于拉断,可在电压反馈电路中设置专门的断弧电路,即增设一个电压比较器,以负载电压 进行控制。当电弧拉长到某一给定高度时,比较器输出一个信号送至图2-69中的IC2-4的输入端,以改变

进行控制。当电弧拉长到某一给定高度时,比较器输出一个信号送至图2-69中的IC2-4的输入端,以改变 ,使晶闸管导通角突然减小,焊接电流急速降低,电弧即行熄灭。可以采用一个开关接通或断开断弧控制电路。接通时可进行断弧操作,断开时可进行常规的操作。

,使晶闸管导通角突然减小,焊接电流急速降低,电弧即行熄灭。可以采用一个开关接通或断开断弧控制电路。接通时可进行断弧操作,断开时可进行常规的操作。

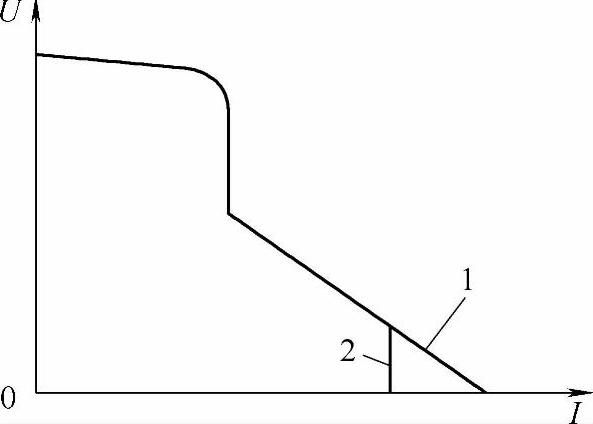

图2-72示出网压波动补偿电路。补偿电路的作用是当网路电压波动时,焊接电流不受影响而保持稳定。为此,采取随网路电压波动而变化的信号作为控制信号。图2-72电路由±15V稳压电源供电,ub为反馈电压连接到电压反馈电路的IC2-4的反相输入端,以调整给定值 确定

确定 极性时应考虑到,当网路电压增大时,通过

极性时应考虑到,当网路电压增大时,通过 的变化应使主晶闸管的导通角变小,也就是使

的变化应使主晶闸管的导通角变小,也就是使 增加。反之则应使主晶闸管的导通角变大。

增加。反之则应使主晶闸管的导通角变大。

图2-72 网压波动补偿电路

(6)标准型晶闸管整流弧焊电源的技术特性 晶闸管整流弧焊电源由于具有上述一系列的优点,在国内外得到了普遍的重视,并早在20世纪80年代投入标准化定型生产。近年来,技术性能更先进的逆变式整流弧焊电源问世,但在中等和大容量弧焊电源中,特别是在重工业焊接工程中,晶闸管整流弧焊电源仍占有重要的地位。

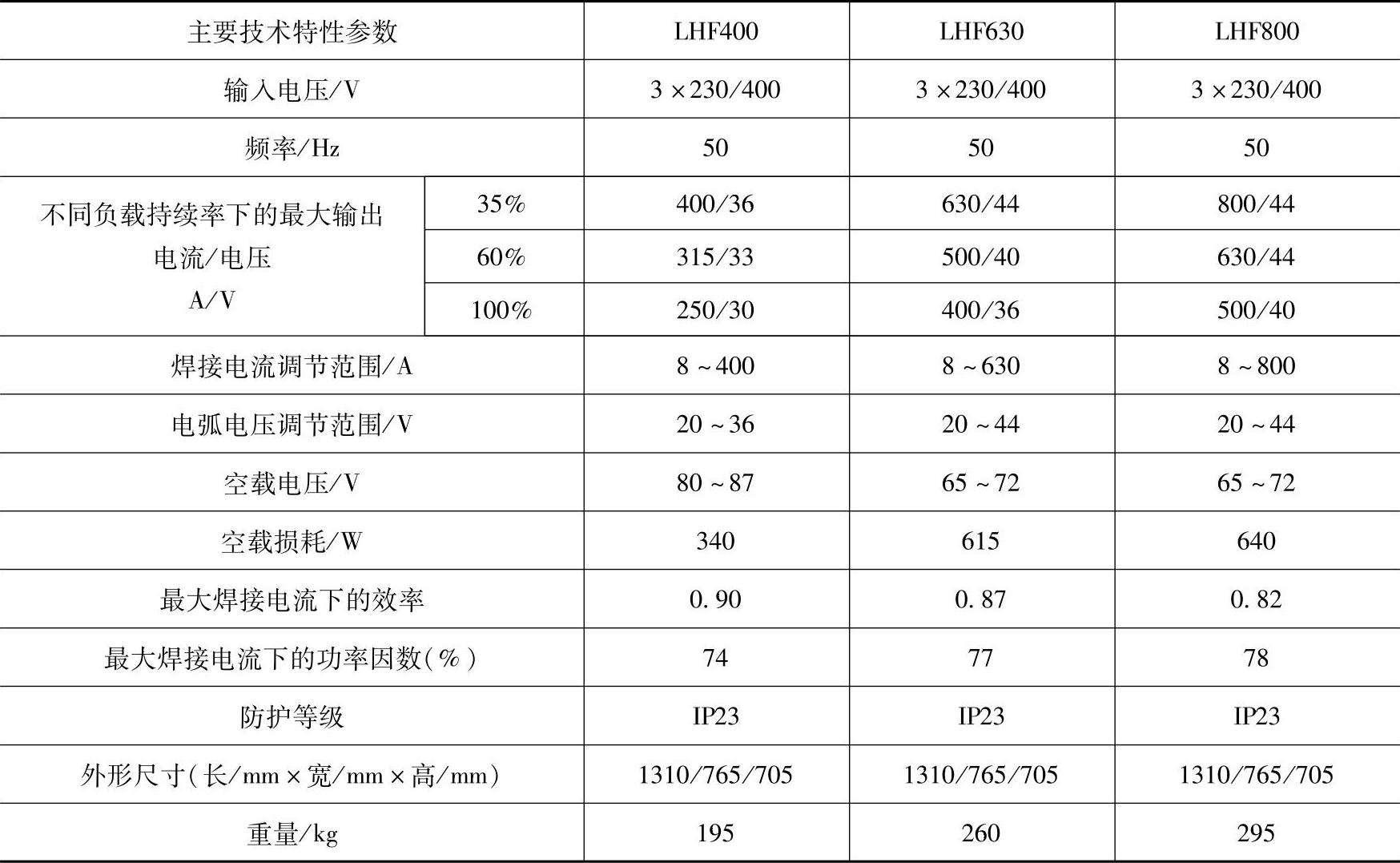

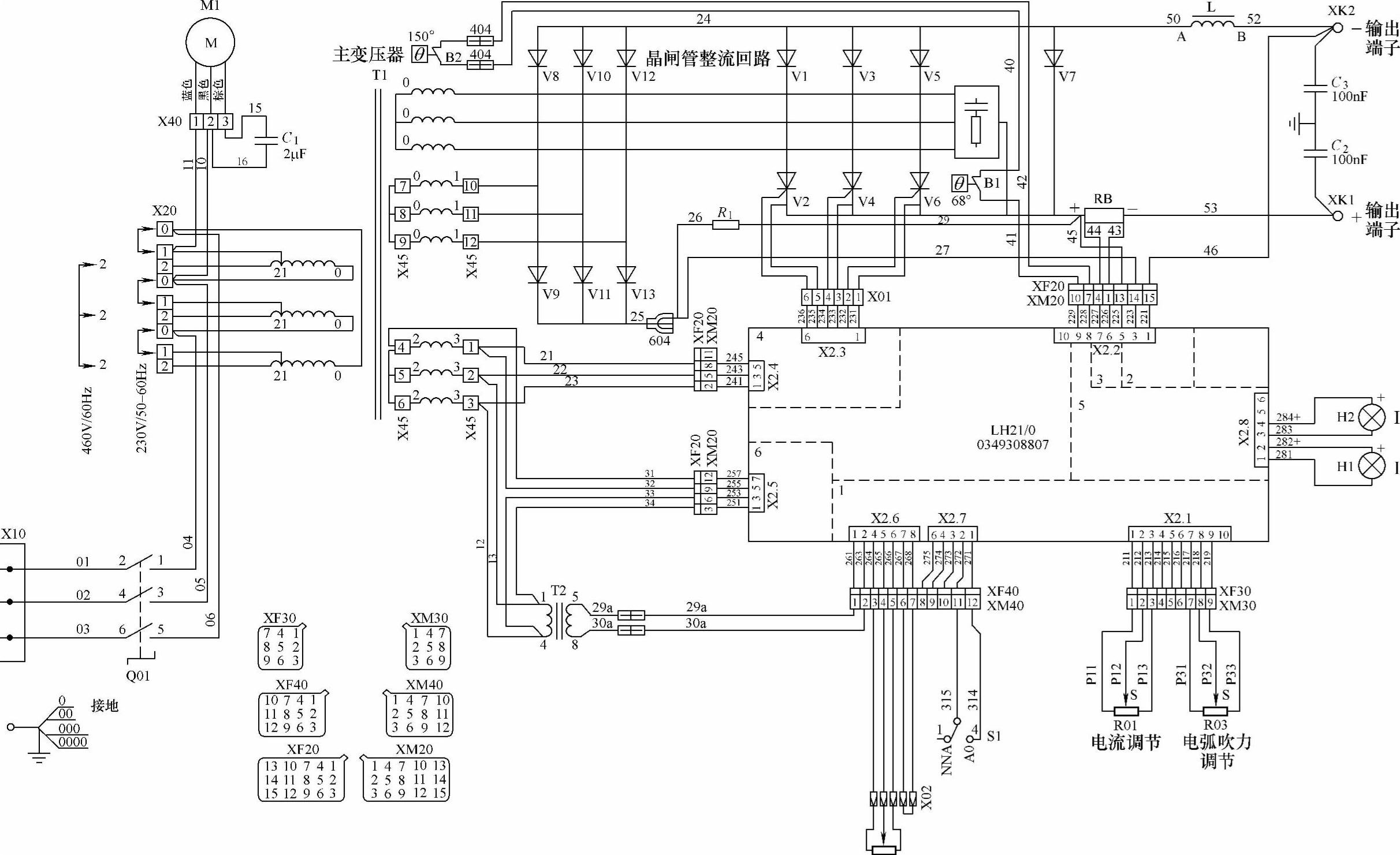

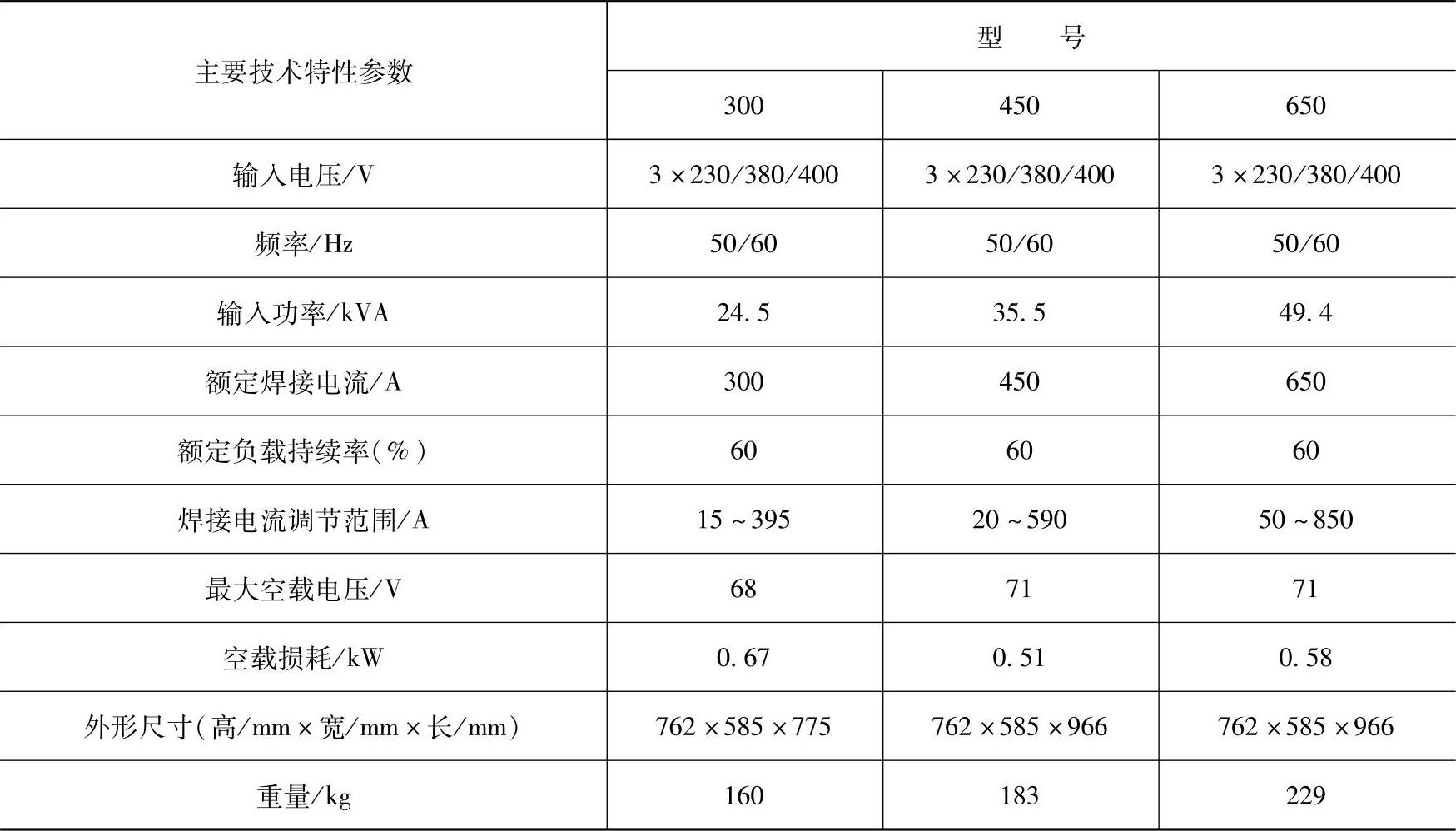

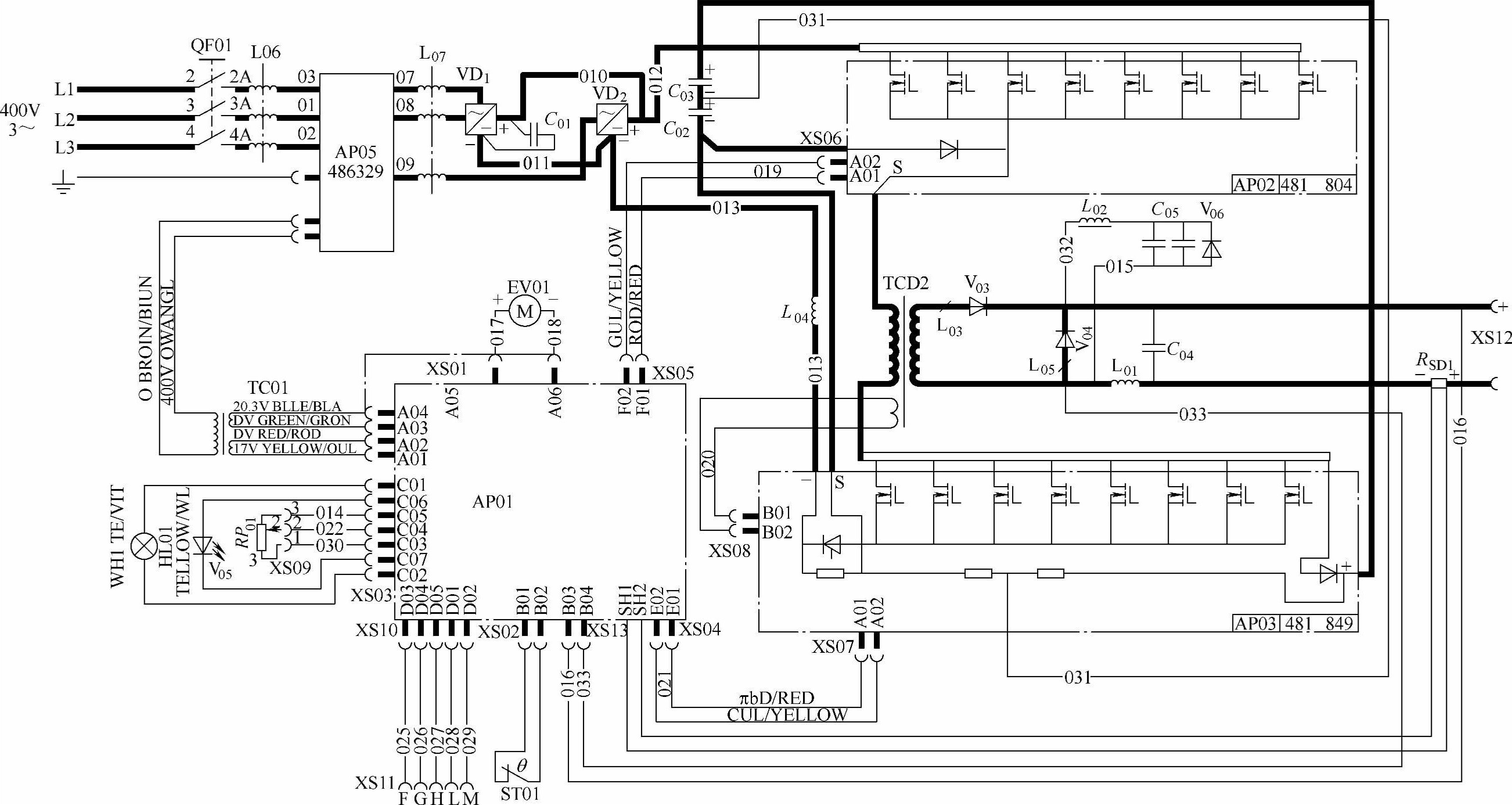

2)LHF型晶闸管整流弧焊电源的技术特性。LHF型晶闸管整流弧焊电源是瑞典ESAB公司的产品,我国曾从该公司引进这类电源的设计制造技术,并批量生产这种型号的晶闸管弧焊电源。图2-74示出LHF型晶闸管整流弧焊电源的外形,其技术特性参数列于表2-20,电气线路图示于图2-75。

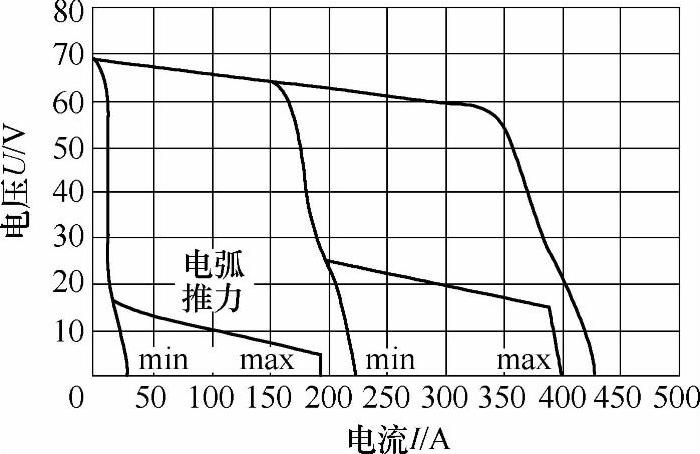

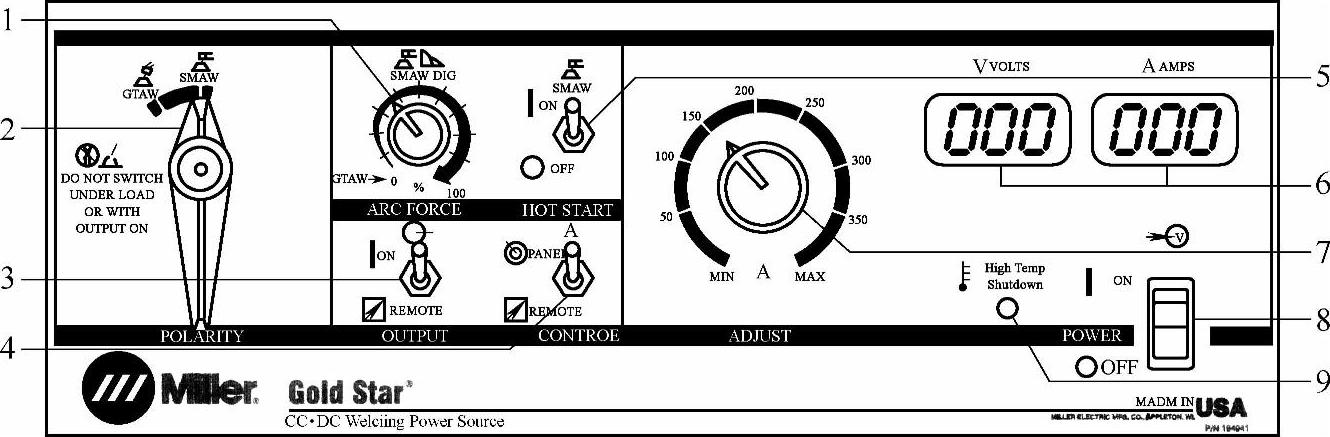

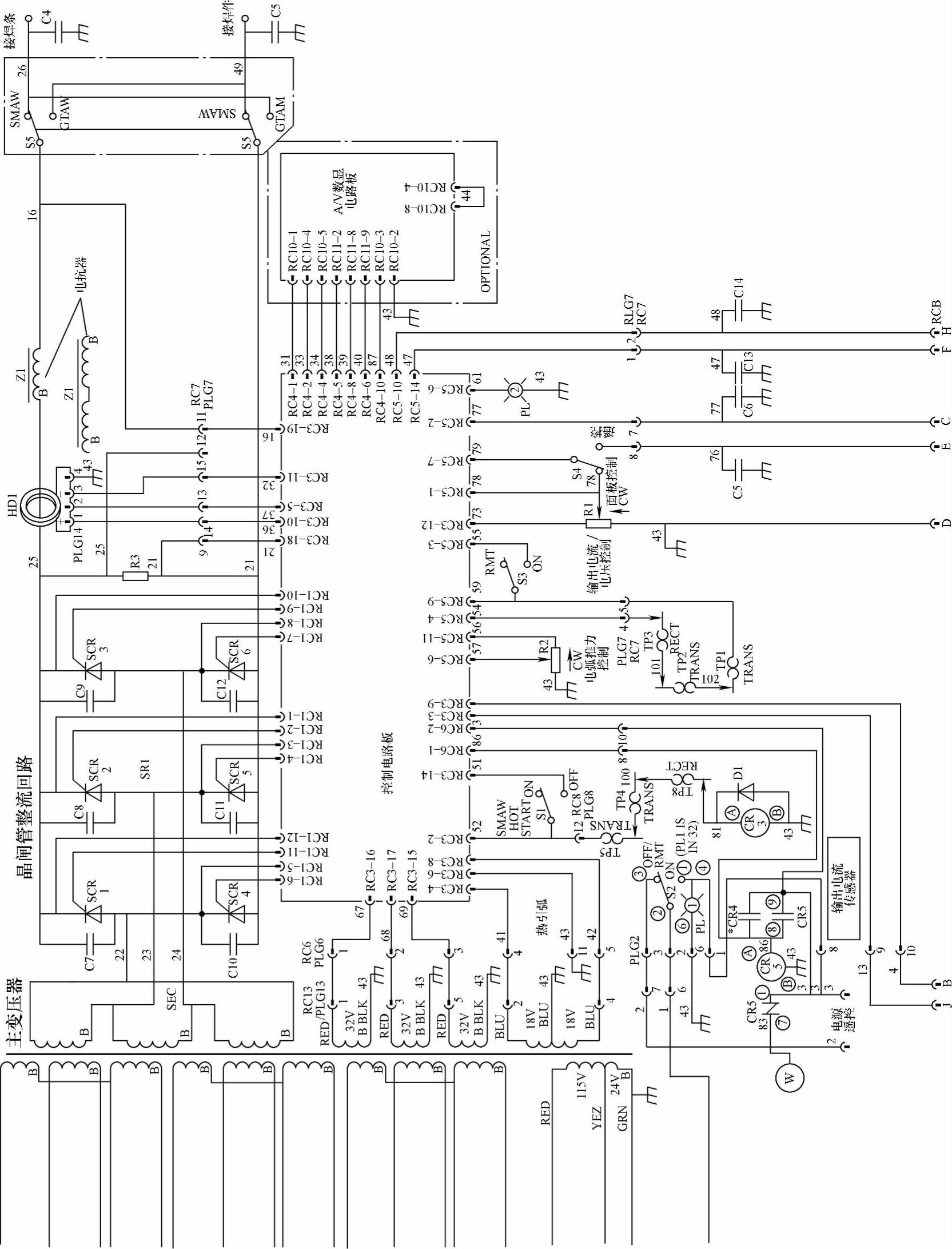

3)Gold Star系列晶闸管整流弧焊电源的技术特性。Gold Star系列晶闸管整流弧焊电源是美国Miller公司专为焊条电弧焊设计的弧焊电源。它具有优良的焊接性能,其外形示于图2-76。该电源的外特性曲线完全符合焊条电弧焊的工艺要求,即垂直陡降加外拖,如图2-77所示。因此电弧具有较大的推力、可靠防止焊条粘连。图2-78示出其控制面板的布局,从中可见,该电源还具有热引弧,过热保护,电流电压数显和电流遥控等功能,是一种较为理想的焊条电弧焊直流电源。Gold Star系列晶闸管整流弧焊电源的技术特性参数列于表2-21,电气线路图示于图2-79。

图2-74 LHF型晶闸管整流弧焊电源外形

表2-20 LHF系列晶闸管整流弧焊电源技术特性参数

3.逆变式整流弧焊电源

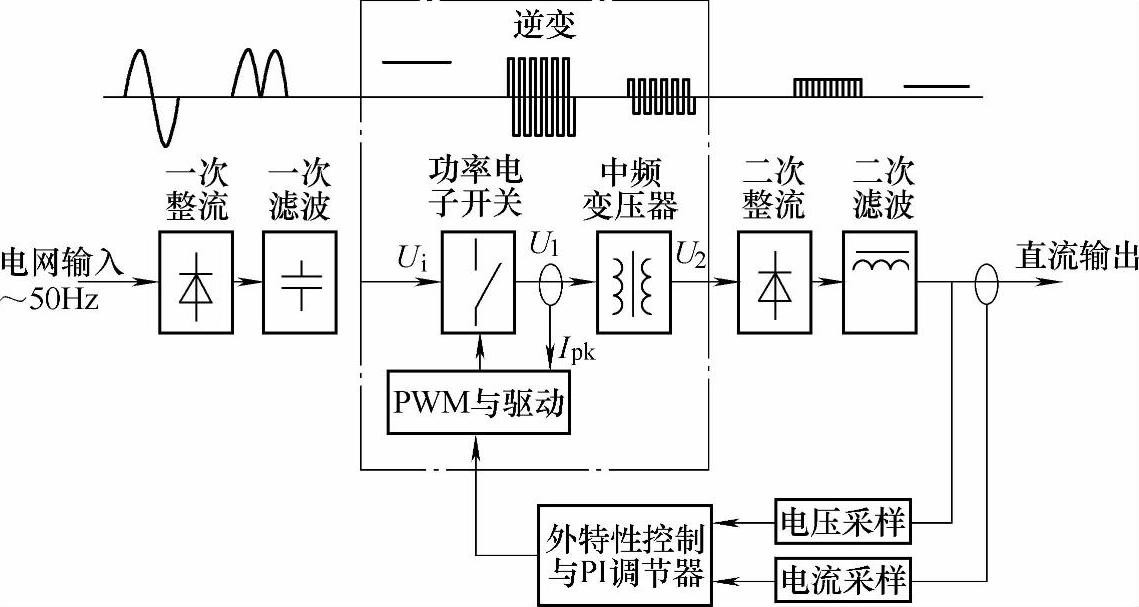

前二节所述的整流弧焊电源中,都是先用变压器将电网电压隔离并降压,然后再整流,滤波变成直流输出。而在逆变电源中,将工频交流电由单相或三相桥直接整流、滤波,变成高压直流电,然后再通过晶体管的开关作用变为中频交流电,再经过中频变压器的隔离与降压,变成频率为20kHz以上的低压交流电,最后经快速恢复二极管整流,滤波成直流电,因此在逆变电源中,进行了AC(高压)→DC(高压)→AC(低压)→DC(低压)的二次变换。其中AC→DC为整流,DC→AC为逆变。由于逆变是这种电源的核心部分,故称其为逆变式整流弧焊电源。

图2-75 LHF型晶闸管整流弧焊电源电气线路图

图2-76 Gold Star型晶闸管整流弧焊电源外形

图2-77 Gold Star 302型晶闸管整流弧焊电源的外特性曲线

图2-78 Gold Star型晶闸管弧焊电源控制面板布局

1—电弧推力调节旋钮 2—极性选择开关 3—电源输出开关 4—电流遥控开关 5—热引弧开关 6—数显屏 7—焊接电流调节旋钮 8—带指示灯的电源开关 9—超温关断指示灯

表2-21 Gold Star系列晶闸管整流弧焊电源的技术特性

图2-79 Gold Star型晶闸管弧焊电源电气线路图

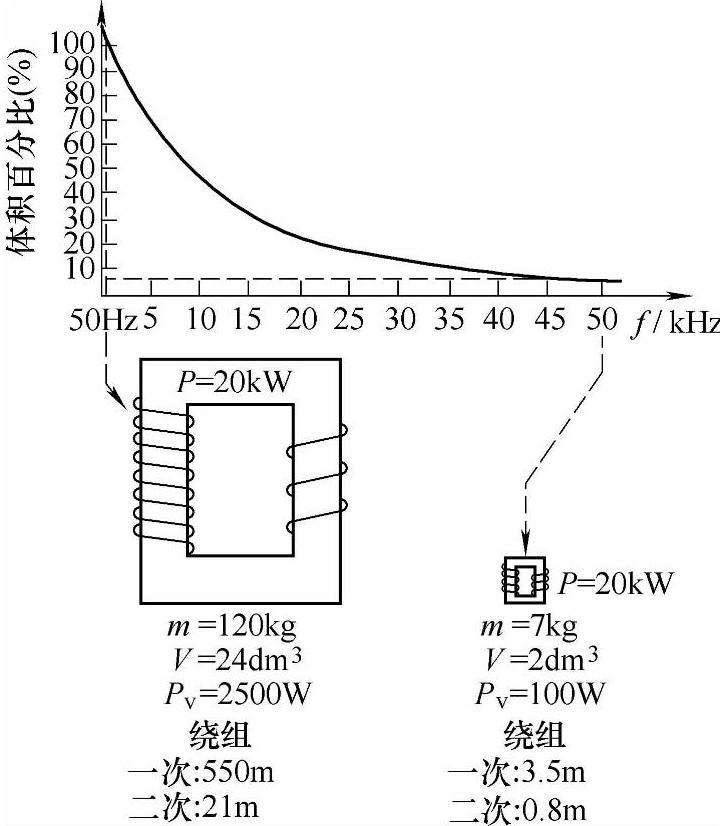

(1)逆变电源的工作原理 逆变式整流弧焊电源的工作原理框图如图2-80所示。从中可见,在工频电网电压整流电路中不设变压器,而是逆变成中频交流电后由中频变压器降压后整流。根据变压器的工作原理,其工作频率与铁心的有效体积成反比;工作频率越高,体积越小。图2-81所示的曲线对比了两种相同功率不同工作频率变压器的重量和体积。50Hz工频变压器的铁心体积比50kHz中频变压器铁心体积大12倍之多。随之,中频变压器绕组导线的长度也大大缩短。因此逆变式整流弧焊电源与传统的整流弧焊电源相比具有如下突出的优点:

1)逆变式整流弧焊电源的体积小、重量轻。由于取消了传统的工频铁磁变压器,大大节省了铜材和铁磁材料的消耗,重量是晶闸管整流弧焊电源的1/3。

图2-80 逆变式整流弧焊电源工作原理框图

2)节能效果好。由于逆变式整流弧焊电源的工作频率高,变压器和电抗器的体积大大缩小,明显降低了铜损和铁损,与晶闸管整流弧焊电源相比,可节能20%~30%。

3)焊接电流相当平稳。因逆变电源二次整流工作频率在20kHz以上,整流后直流电的波纹很小,经电抗器滤波后,直流输出波形基本上是一条直线,因此焊接电弧相当稳定。

4)控制回路反应快,响应速度高。逆变式整流弧焊电源大都采用各种高性能的功率晶体管作变频元件,工作频率高,反应速度快,大大提高了逆变电源的控制性能,使其输出特性完全适应焊接工艺的要求。

5)易于数字化、智能化控制。可以利用微处理器或数字信号处理器(DSP)作为电源的核心控制元件,不仅可精确控制焊接电源的输出特性和焊接参数,而且还可通过相应的计算机软件,赋予某种人工智能,极大地提升弧焊电源的技术特性。

6)便于遥控。通过遥控器接口可与各种遥控器相接,为现场施工提供了很大的方便。

图2-81 工作频率与变压器体积、重量的关系

(2)逆变电路的基本形式 最常用的逆变电路有:单端正激式、半桥式和全桥式三种。

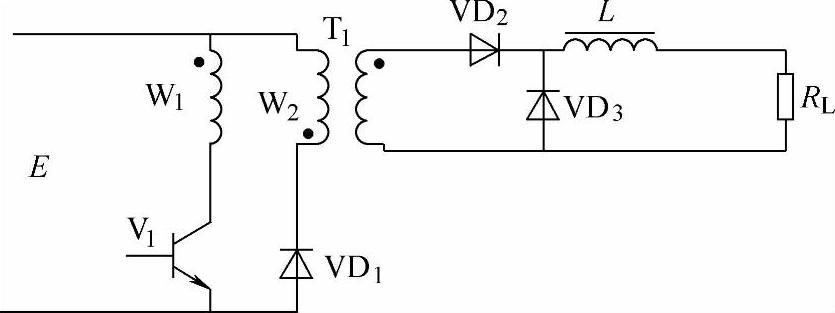

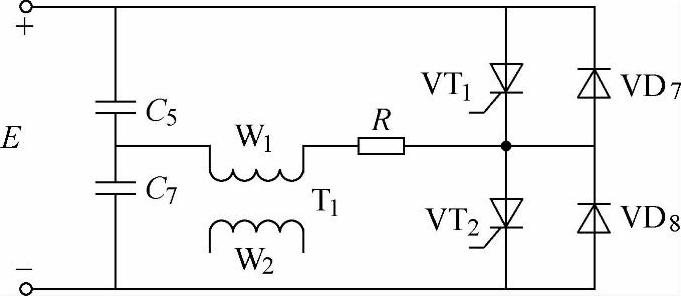

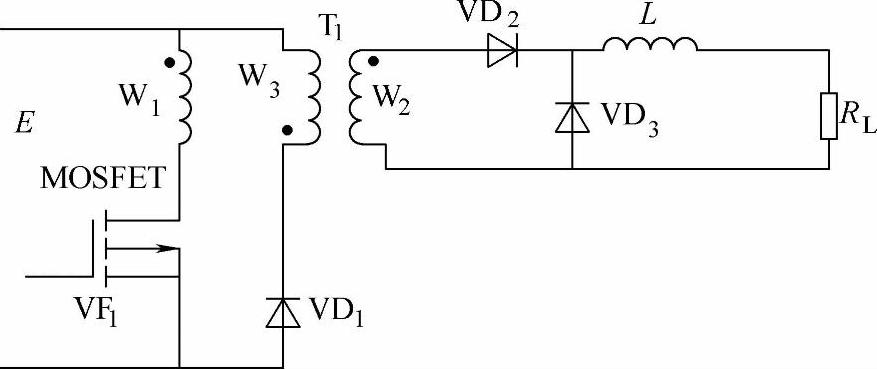

1)单端正激式逆变电路。单端正激逆变电路是指中频功率变压器的输入电压为单向激励电压,即为直流脉冲电压信号。单端正激电路的典型结构如图2-82所示。

在单端正激电路中,当功率开关管V1导通时,中频变压器的一次绕组W1的电压为电源电压E,一次侧产生励磁电流。此时,中频变压器二次侧整流二极管VD2导通,向负载传送能量,输出电感储能。同时,该电流通过变压器耦合至一次侧,而VD3承受反向偏压截止。V1截止时,电感L的储能通过续流二极管VD3向负载释放,而变压器励磁电感储存能量通过VD1返回输入电源,此时,绕组W2上所加电压为上正下负,因W1和W2的匝数相同,所以在绕组W1上产生的感应电压为下正上负。这样V1承受了两倍的电源电压。通过调节开关管的导通时间,即可以调节输出功率。

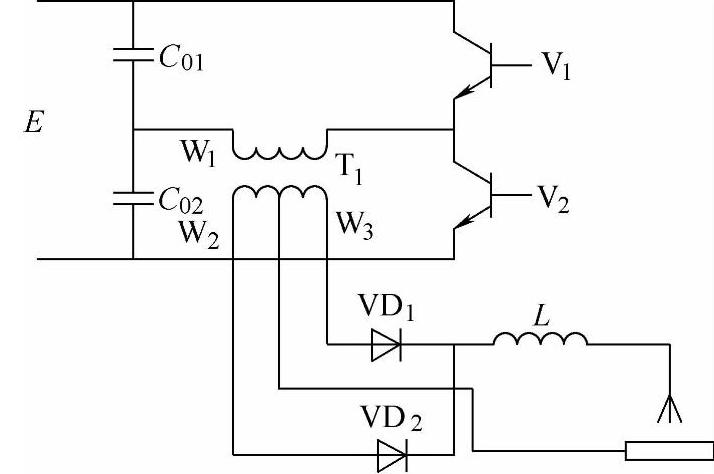

2)半桥式逆变电路。半桥式逆变电路由功率开关管V1、V2、电容器C01,C02及中频变压器T1组成,其典型电路结构如图2-83所示。

图2-82 单端正激电路的典型结构

图2-83 半桥式逆变电路的典型结构

在半桥式逆变电路中,V1与V2由控制电路轮流发送驱动信号,使两臂轮流导通与截止。当驱动信号使V1导通时,电源E通过V1、W1向电容器C02充电。同时,电容器C01通过V1、W1放电,C01与C02串联被电源充电,经变压器耦合向负载供电。当激励信号使V1截止,V2导通时,电源E通过W1、V2向C01充电。同时,C02通过W1、V2放电,经变压器耦合向负载供电。由于两次流经变压器一次绕组的电流方向相反,故变压器二次绕组W2、W3输出交流电压。此交流电通过整流滤波输出直流电压。

由于C01与C02串联在直流电源E上,所以每个电容上所加电压平均值为电源电压的1/2。当V1导通时,C01上电压几乎全加在W1上;故W1上的电压也为E/2。

在半桥式逆变电路中,当一个晶体管导通时,截止晶体管所加的电压大致和输入电源电压相等。功率开关管上承受的最高电压不超过电源电压,且晶体管的数量只有两个,驱动功率也较小。但中频变压器上施加的电压幅值只有输入电源电压的一半,功率开关管必须流过较大的电流;此外,它必须有两个桥臂电容,而且流过与电路工作频率相同的充放电电流。一般,半桥式逆变电路只宜输出中等容量的电流。

图2-84 全桥式逆变电路的典型结构

半桥式逆变电路的最大特点是具有抗不平衡能力,使变压器在工作周期内,前半周与后半周的伏秒数相等。

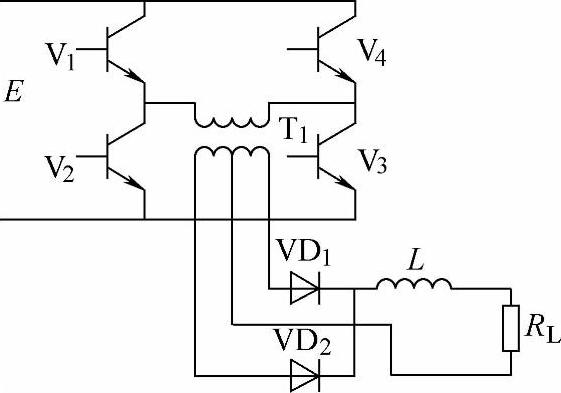

3)全桥式逆变电路。全桥式逆变电路的典型结构如图2-84所示。在这种电路中,由两只开关管代替半桥式电路中的桥臂电容,功率开关管V1、V2、V3和V4组成桥的四臂,中频变压器连接其中间。相对桥臂上的一对晶体管V1、V3和V2、V4由驱动电路以脉冲方式激励而交替通断,将直流输入电压变换成中频方波交流电压。

当一组功率开关管(例如V1、V3)导通时,变压器上的输入电压与截止开关管(V2、V4)上施加的电压相同,即输入电压E。当所有晶体管均截止时,一组两个高压开关管将共同承受输入电压(即E/2)。全桥式逆变电路功率开关管稳态时,施加的最高电压即为输入电压,暂态过程中的尖峰电压也被钳位于输入电压E,这就简化了晶体管的选择。

全桥式逆变电路的缺点是使用了四只高压开关管,需要配置四组彼此绝缘的基极驱动电路,这样,不仅电路复杂,元器件多,而且驱动功率也成倍增加。

全桥式逆变电路的优点是输入电压直接加在中频变压器上,对功率开关管的耐压要求低,易于大功率输出。因此大功率逆变整流弧焊电源宜采用这种电路。

(3)逆变整流弧焊电源的控制电路 在逆变整流弧焊电源中,控制电路主要包括:闭环反馈控制电路、保护电路、驱动电路。

1)闭环反馈控制电路。闭环反馈控制电路由以下控制单元、集成芯片和分电路组成。

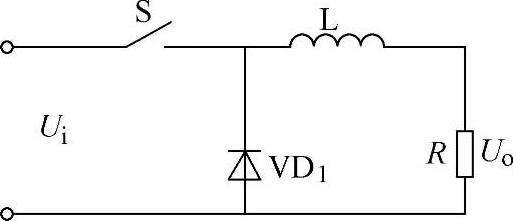

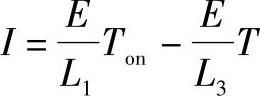

①时间比率控制。在逆变电源中,功率输出通过开关管的导通与关断来调节,即采用时间比率控制法,其基本原理如图2-85所示。

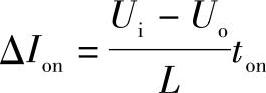

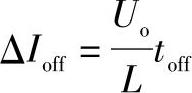

当开关S闭合时,输出滤波电感L和负载R上的电压为Ui,此时电感中的电流上升,其变化规律可由下式表示:

图2-85 时间比率控制电路原理图

而当开关S断开时,电感L通过VD1续流,电流保持连续,此时电感两端的电压反向,电感通过负载R放电,其电流变化规律为:

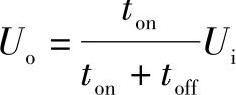

设ΔIon=ΔIoff,则输出电压为:

由此可见,通过控制开关器件的开通和关断时间,即可控制输出电压。

时间比率控制一般可通过脉冲宽度调节电路(简称PWM)和脉冲频率调节电路(PFM)来实现。脉宽调节是指脉冲频率不变而脉宽改变;脉冲频率调节是指脉冲宽度不变而脉冲频率改变。由于脉宽调节时,工作频率不变,变压器和滤波电感的设计较容易,控制回路的频带设计也较简便,因此在逆变电源中,基本上都采用脉宽调节电路。目前,由于PWM控制电路应用十分广泛,已采用集成芯片的方式大量生产。

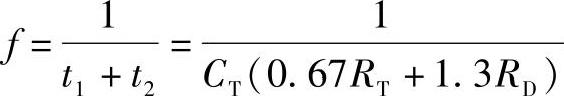

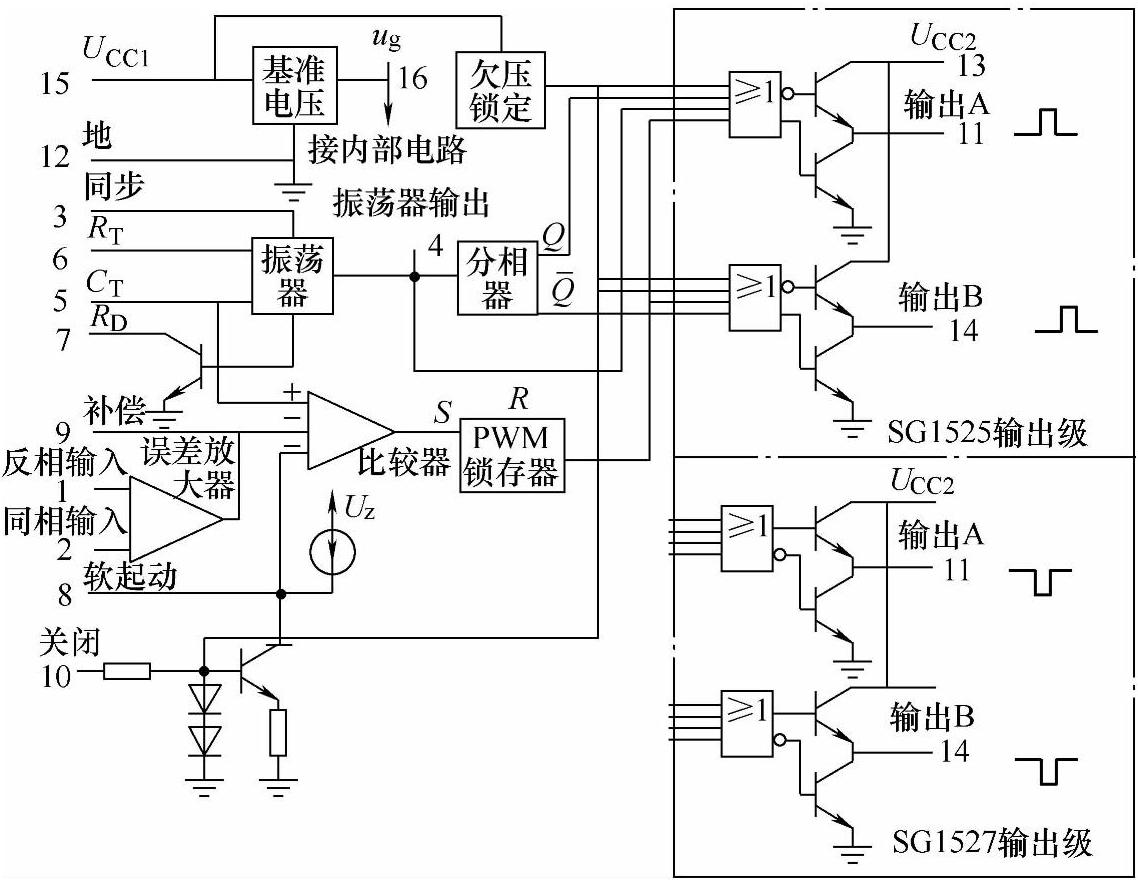

②PWM集成控制芯片。现以美国硅通用公司生产的SG3525集成芯片为例加以简要说明。其电路由基准电压源、振荡器、误差放大器、PWM比较器、分相器等组成,电路结构如图2-86所示。

其中基准电压源是一个三端稳压电源,精度可达5.1(±1%)V,采用了温度补偿,作为内部电路的供电电源,并可向外输出40mA电流。

振荡器由一个双门限比较器和一个电容充放电电路组成,其外部连线如图2-86所示。在CT上产生一个锯齿波,其峰值电压和基值电压分别为3.3V和0.9V,其内部有一个恒流源向电容CT充电。充电时间取决于RT、CT,放电时间取决于RD、CT。锯齿波的频率可按下式计算:

误差放大器是一个两极差分放大器、直流开环增益为70dB。根据系统要求,可以在输出端和运放反馈端接适当的反馈网络。误差放大器的输出信号加至PWM比较器的反向端,振荡器输出的锯齿波加至同相端,比较器输出一个负的PWM脉冲信号,并经锁存器,保证在锯齿波的一个周期内只输出一个PWM脉冲信号。当误差放大器的输出值增大时,PWM脉冲信号的宽度也相应增大。

图2-86 SG3525脉宽调制芯片电路结构图

PWM比较器输入端还具有软起动和关闭PWM信号的功能。只要在脚8接一个电容至地,就能实现软起动功能。可将过电压、过电流和其他故障信号加至脚10,则在需要时,关断PWM脉冲信号。

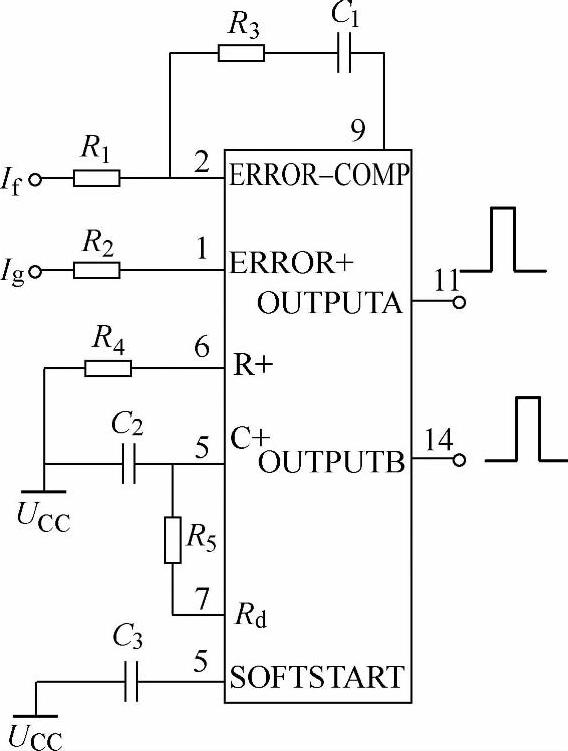

③闭环反馈电路。闭环反馈电路是控制系统的核心部分,电路结构如图2-87所示。

在闭环反馈电路中,电阻R1是反相端输入电阻,If是电流反馈信号,R2是同相端输入电阻,Ig为电流给定信号。R3是负反馈电阻,C1是积分电容。因此SG3525集成芯片内部的误差放大器接成差动放大方式,对输入信号进行PI调节。当反馈信号小于给定信号时,误差放大器的输出端电压升高,送到SG3525的PWM比较器后调节了11、14端的输出脉冲宽度,使之增加。反之,则脉冲宽度减小。从而实现了对目标信号的闭环控制。电阻R4、R5和C2控制了SG3525芯片的振荡频率和输出脉宽的死区时间。为了防止IGBT晶体管的直通,死区时间一般设定在5μs以上。电容C3为软起动电容。通电时,控制输出脉冲缓慢加宽,以避免高频主变压器产生磁偏。

④相关外围电路。相关外围电路主要有最小脉宽控制电路,空载脉宽控制电路和关断偶数脉冲电路。

图2-87 闭环反馈控制电路

最小脉宽控制电路的作用是保证逆变器在一定的脉冲宽度下工作,防止驱动电路的失控。

由于在最小脉宽时,SG3525芯片的误差放大器的输出已不能对输出脉宽进行调节。最小脉宽设定电路依靠芯片内部误差放大器的输出电位,钳位电路由R6、R7、VD1组成。当反馈信号增加,误差放大器输出降低到一定程度时,VD1开通,误差放大器输出就被钳位在R6和R7的分压值上。最小脉宽一般为1μs。其工作电路示于图2-88。

空载脉宽控制电路是保证空载时将输出驱动脉冲保持一定的宽度,既能维持电源的空载电压,又能减小空载损耗。

空载脉宽的限制是用R8、R9、VD2组成的钳位电路来实现。在空载时,误差放大器输出最大,但此时双向模拟开关U2B的脚3、4接通,VD2开通,输出电位被钳位于R8、R9的分压值上。当焊接电流流通时,钳位电路在电子开关U2B的作用下,断开对误差放大器输出的钳位,脉宽调制回路回到正常的调节状态。

关断偶数脉冲电路主要是为了防止主变压器偏磁,同步信号由T触发器U3A分频后,作为D触发器U3B的时钟信号,外来的关断信号可被锁存偶数个周波。

图2-88 相关外围电路

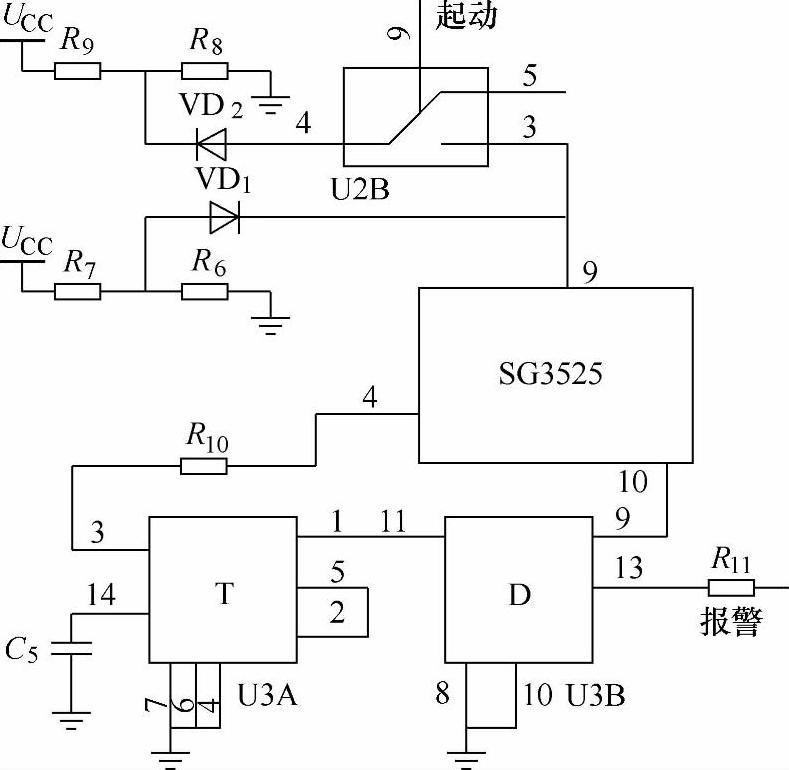

2)保护电路。为保证逆变电源长期可靠地工作,应采取相应的保护措施,常用的保护电路有:欠电压保护、过电流保护、过热保护电路。

①欠电压保护电路。此保护电路的功能是在电网电压过低时,关闭脉冲宽度调制电路,同时在弧焊电源的显示面板上出现欠电压故障显示,如图2-89。

图2-89 欠电压保护电路原理图

由图可见,电网电压信号由未加滤波稳压的直流电源提供,当电网电压降低时,电容1C24上的电压也相应降低;当1R86、1R88的分压值低于1U6B脚5的电位时,1U6B输出为正,锁存D触发器1U14A,输出低电平并锁定。结果1Q4开通,使发光二极管亮,显示欠电压故障。此信号同时输入到脉宽调制芯片SG3525的脚10,封闭输出脉冲,逆变器停止工作。当网路电压恢复正常时,因1U14A具有锁存作用,故需关闭控制电源后重新开机才能消除保护信号。

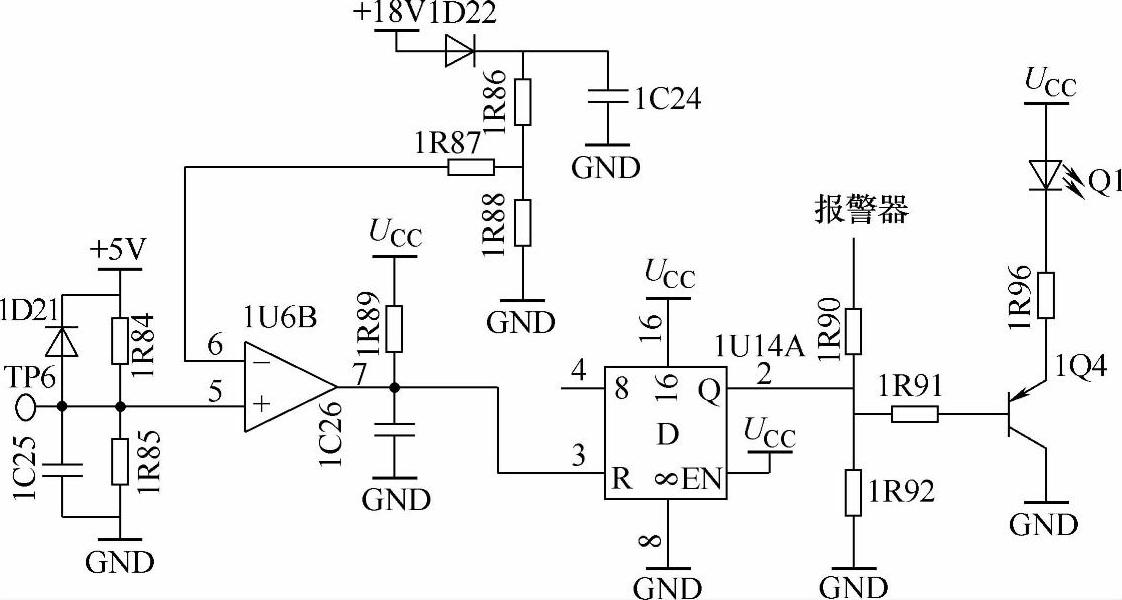

②过电流保护电路。这种保护电路的作用是使功率开关管在出现过电流故障时,封锁驱动脉冲,停止逆变器工作,并提供信号给故障断电控制电路,如图2-90所示。

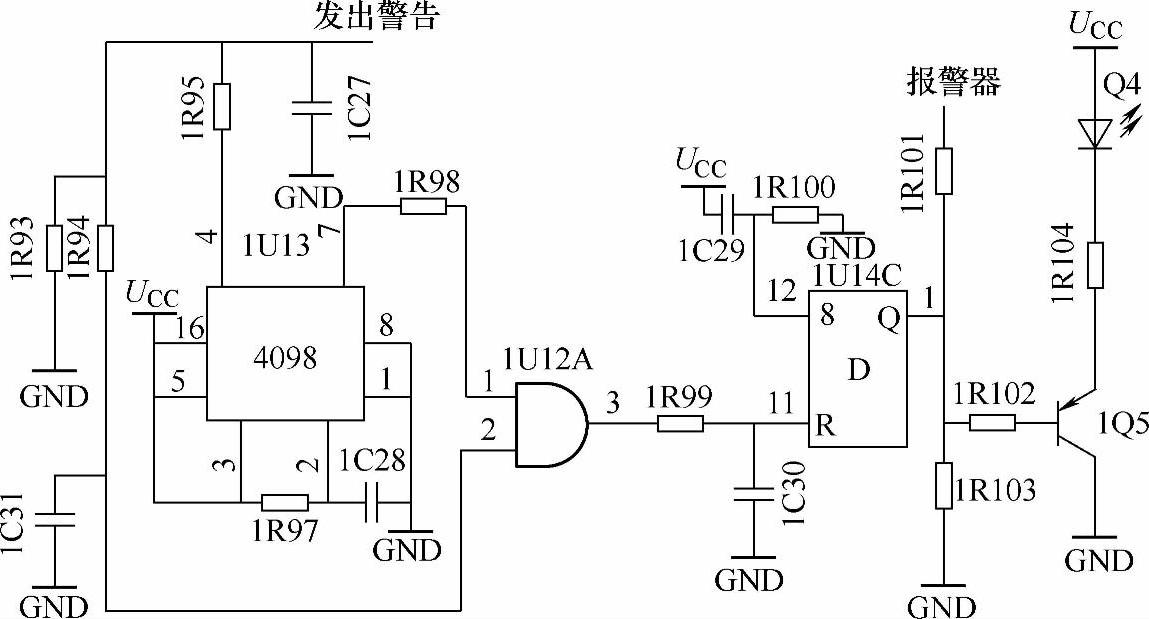

过电流信号由驱动电路进行集电极电压检测后获得,输入到由1U13(4098)构成的单稳态触发器和双端与门1U12A。单稳态触发器接成上升沿触发,输出到与门1U12A。在过电流信号出现时,呈现短暂的低电平,以滤除瞬时过电流信号。因为开关器件都具有承受短时过电流的能力,只有在出现较长时间的过电流,1U12A的两个输入端都为高电平时,1U12A输出高电平,锁存D触发器1U14C(4043),输出低电平并锁存,结果使三极管1Q5开通,面板上过电流指示灯亮。故障信号输入到脉宽调制芯片SG3525的脚10,将输出脉冲封闭,逆变器停止工作。

图2-90 过电流保护电路原理图

与过电压保护电路相同,当过电流信号消失后,由于1U14C的锁存作用,需关闭控制电源重新开机才能清除保护信号。

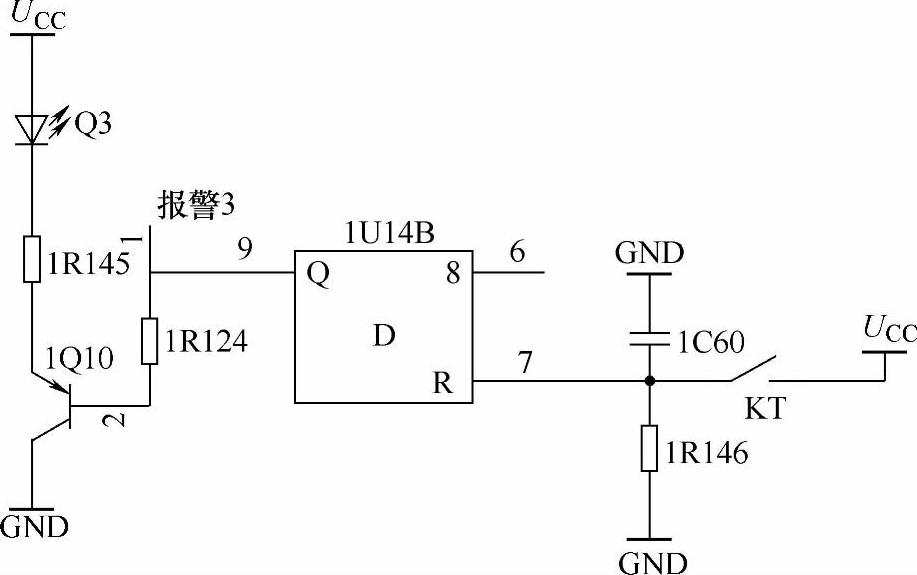

③过热保护电路。此保护电路的作用是当开关管和整流二极管散热片温度超过安全工作温度极限时,封锁驱动脉冲,使逆变器停止工作,防止进一步升温,图2-91示出过热保护电路原理图。

当安装在散热片上的温度继电器KT因超温而吸合时,锁存D触发器,1U14B输出低电平并锁存,结果使三极管1Q10导通,电源面板上的过热故障指示灯亮。故障信号输入到脉宽调制芯片SG3525的脚10,将输出脉冲封闭,使逆变器停止工作。

过热保护起作用后,虽然逆变器停止工作,但冷却风机仍然工作,以降低散热片的温度。为安全起见,散热片温度降低到容许温度后,仍需关闭控制电源重新开机,才能清除过热保护信号。

图2-91 过热保护电路原理图

4.晶闸管逆变式整流弧焊电源

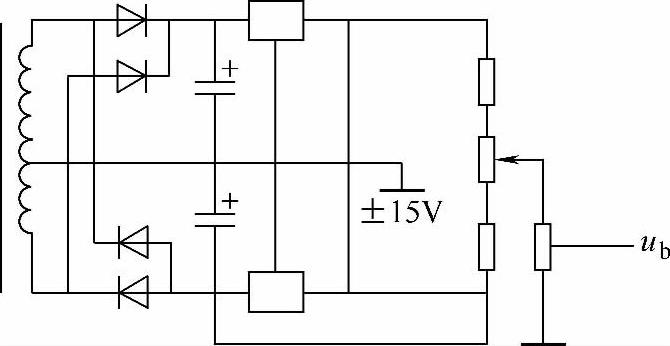

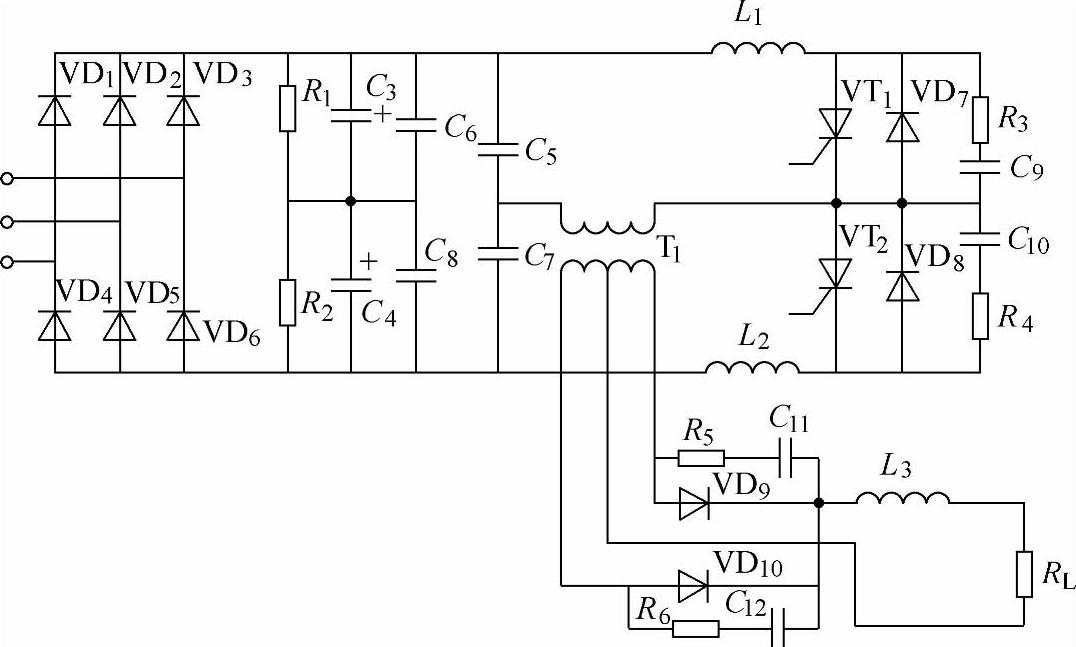

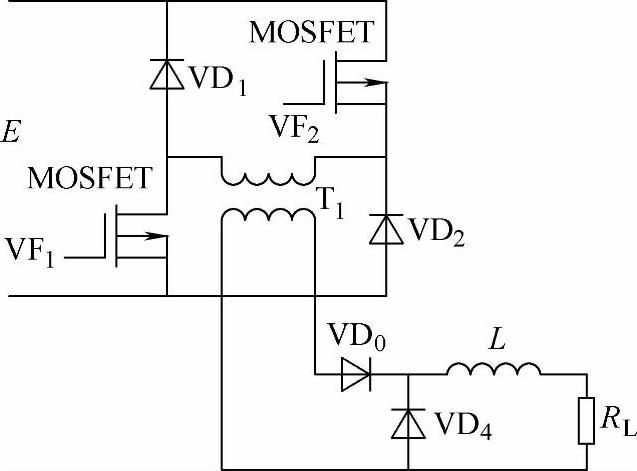

晶闸管逆变式整流弧焊电源是一种采用晶闸管作为大功率电子开关元件的逆变电源。图2-92示出一种常用的晶闸管逆变式弧焊电源主电路结构,其主要由输入整流器、逆变电路和输出整流器组成。

在晶闸管逆变电路中,输入整流电路主要由三相整流桥和输入滤波电容组成。其中R1、R2为电容的均压电阻,C3、C4为低频滤波电容,C6、C8为高频吸收电容。

逆变电路是主电路的核心部分。它由换向电容器C5、C7,主变压器T1,开关晶闸管VT1、VT2,二极管VD7、VD8和限流电感L1、L2组成,构成半桥式逆变器。图2-93示出其简化电路。

图2-92 一种典型的晶闸管逆变电路结构原理图

当VT1被触发导通,而VT2关断时,C5通过VT1、W1放电,电流为I1,C5上的电压逐渐下降为零。同时C7通过VT1、W1充电,C7上的电压逐渐上升。此时W1中的电流逐渐增大,变压器的励磁电感中储存了一定的能量。随后该能量释放,电感向C5反向充电,C5电压出现负值。同时C7的电压继续升高。C5和C7的充电电流形成变压器一次侧的正半波电流。C5在被反向充电后,W1的电流会逐渐减小至零,VT1自然关断。然后C5通过W1、VD7反向放电,由于系统内的损耗,反向放电电流通常小于正向电流。由于VD7的导通,使VT1承受反向电压而被封锁。

图2-93 逆变电路简化示意图

等到VT2导通时,VT1已被关断,逆变器的工作过程与前述相同,即C7通过W1、VT2放电,接着变压器释放能量向C7反向充电,同时向C5充电。当变压器内的能量释放完后,C7反向放电,VD8导通,VT2被封锁。

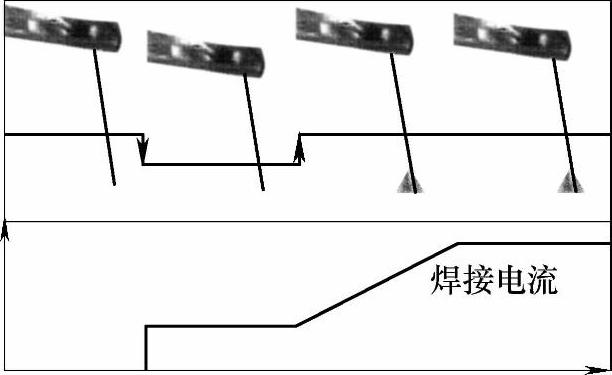

这样,VT1、VT2晶闸管交替导通,并形成交变电流。晶闸管关断一次,主变压器就会输出一定的能量。晶闸管的导通由脉冲发生器控制。(www.daowen.com)

通常,晶闸管逆变式弧焊电源是采用定脉宽变频率的方法来调节输出功率。晶闸管开关频率越高,则输出电压越高。但为晶闸管的安全,并减少空载损耗,可在空载时将频率降低到几赫。

晶闸管逆变式整流弧焊电源的外特性是通过电流、电压负反馈来改变脉冲频率实现的。例如电流增大时,降低控制脉冲频率,则可减小输出电压,使电流恒定。通过控制不同的反馈量,可以获得所要求的电源外特性,其原理与晶闸管整流弧焊电源相同。

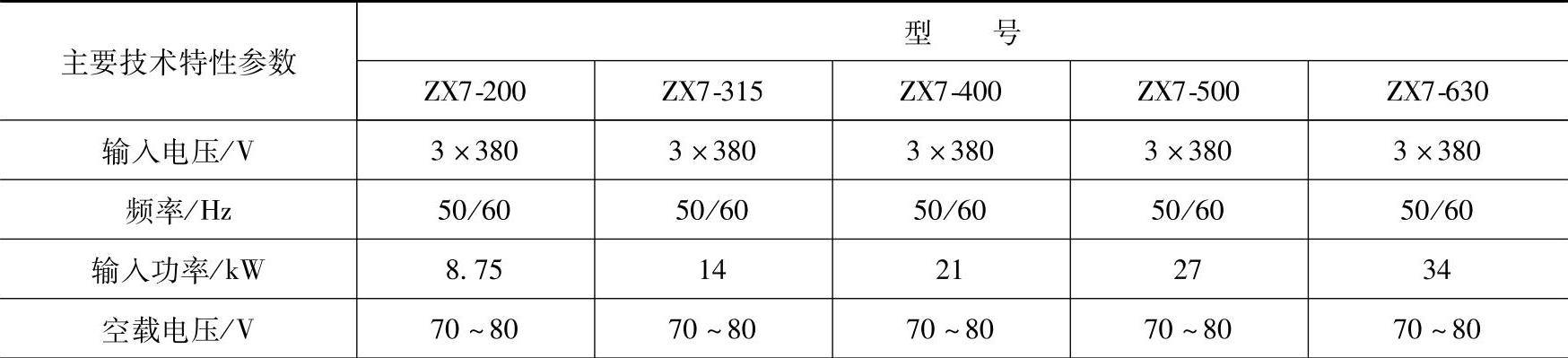

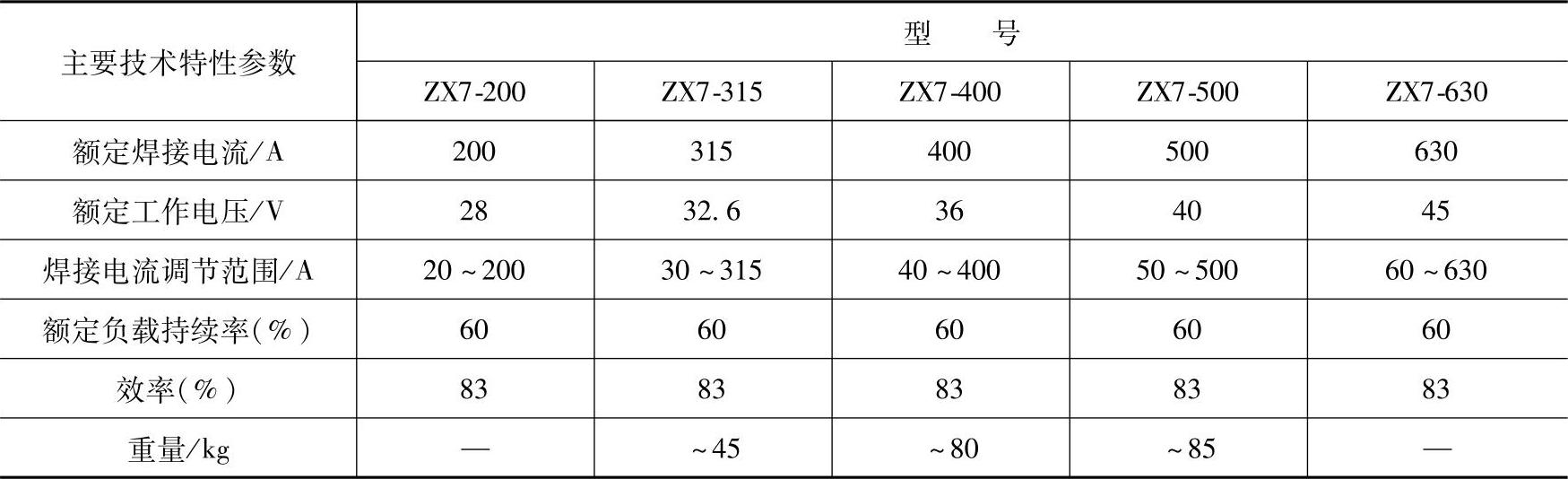

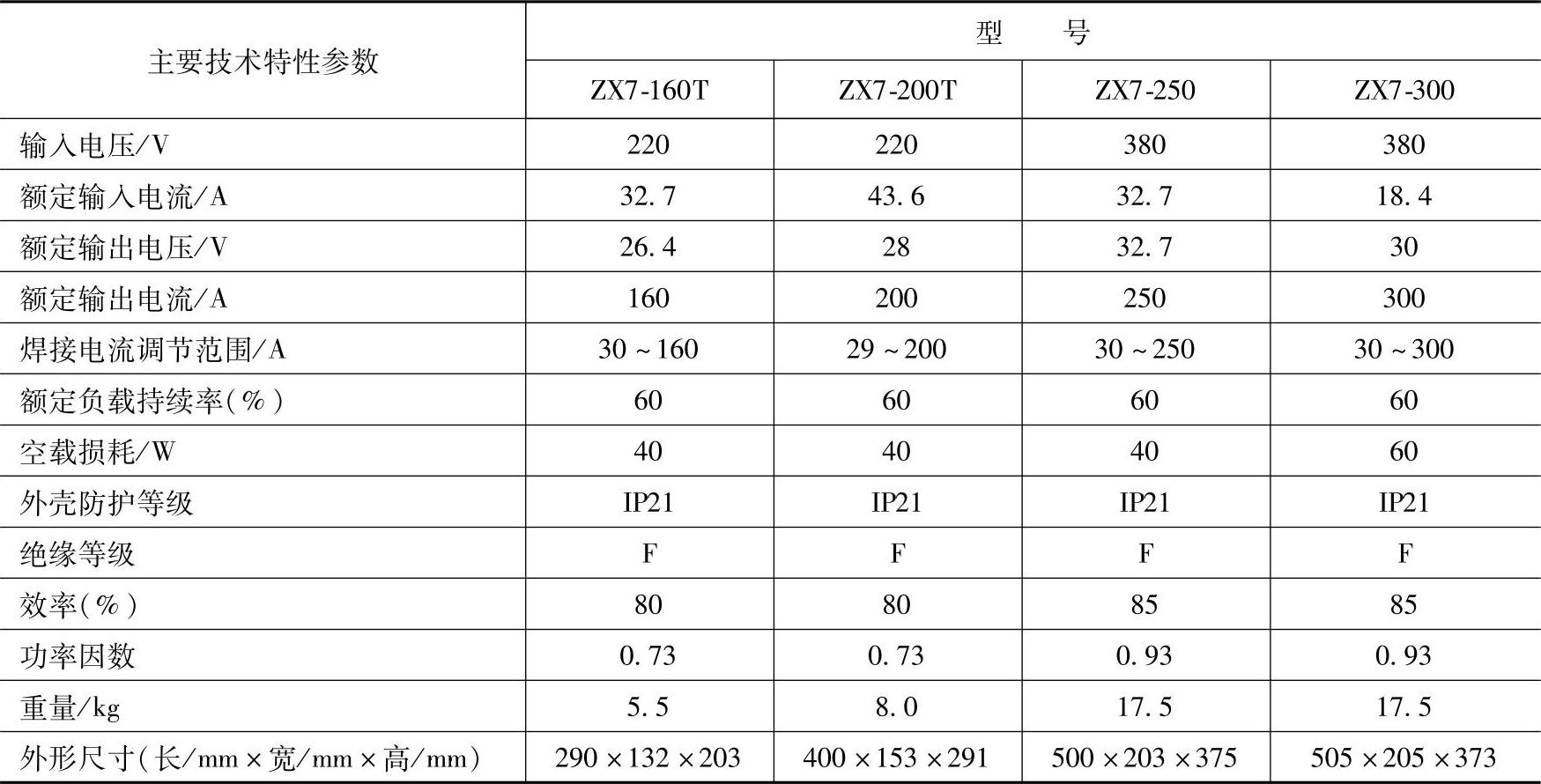

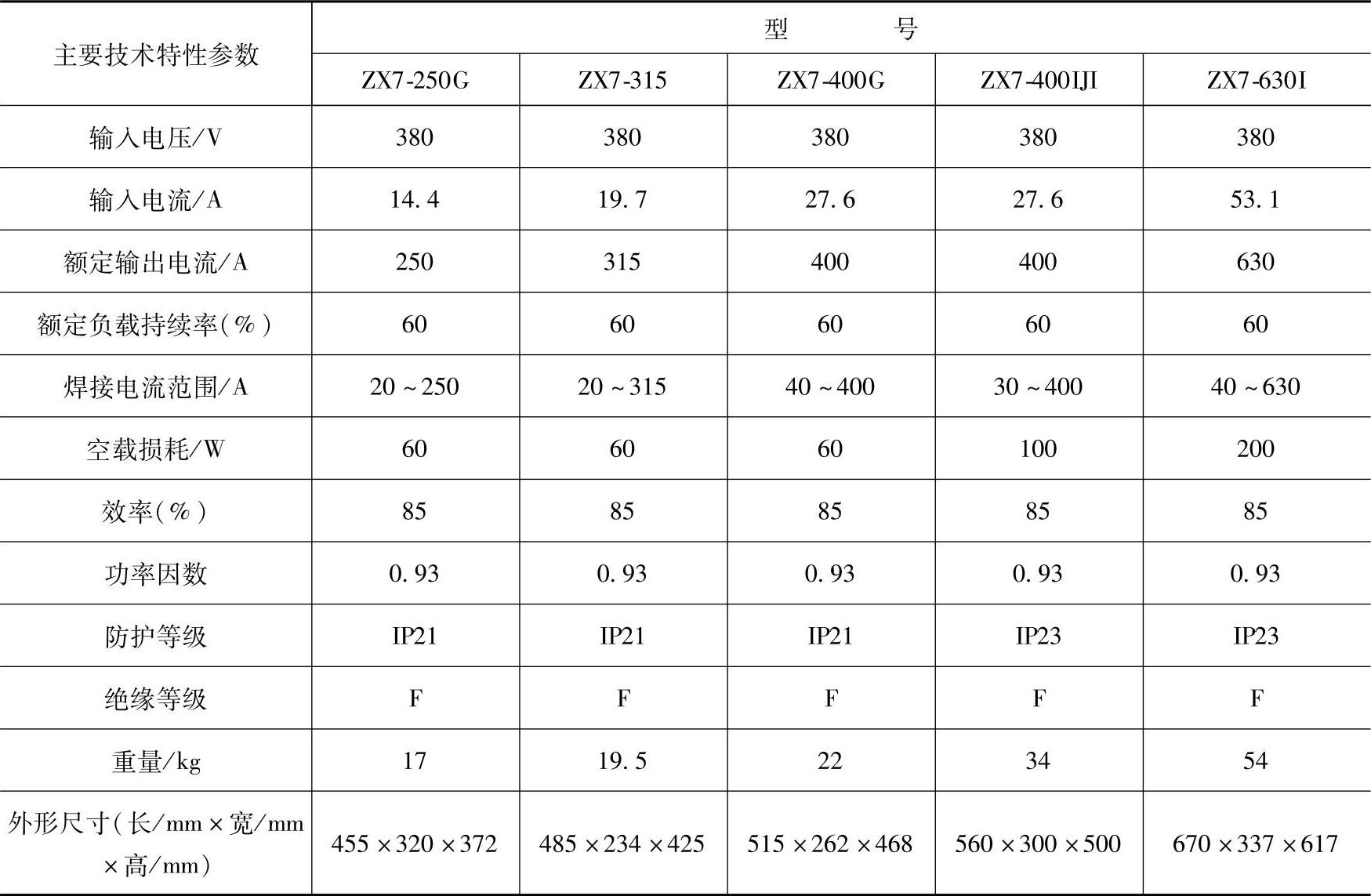

在我国,晶闸管逆变式整流弧焊电源已进入标准化批量生产。表2-22列出焊条电弧焊用ZX7系列晶闸管逆变式整流弧焊电源的技术特性参数。

表2-22 ZX7系列晶闸管逆变式整流弧焊电源技术特性参数

(续)

由表中数据可见,晶闸管逆变式整流弧焊电源与普通的晶闸管整流弧焊电源相比,各方面的性能都有较大的提高,但晶闸管逆变式整流弧焊电源所用的快速晶闸管关断时间为15~30μs,工作频率最高为5kHz,且属于半控型开关元件,控制系统的响应速度受到很大限制,逆变整流的优越性未能得到充分发挥,而且其工作频率仍处于音频范围,焊接过程中会发出刺耳的啸声,刺激焊工的听觉,往往不受欢迎。因此在国外目前已不再生产这类逆变整流弧焊电源,而改用功率场效应晶体管,大功率晶体管和绝缘栅双极晶体管作为逆变器的开关元件。

5.场效应管逆变式整流弧焊电源

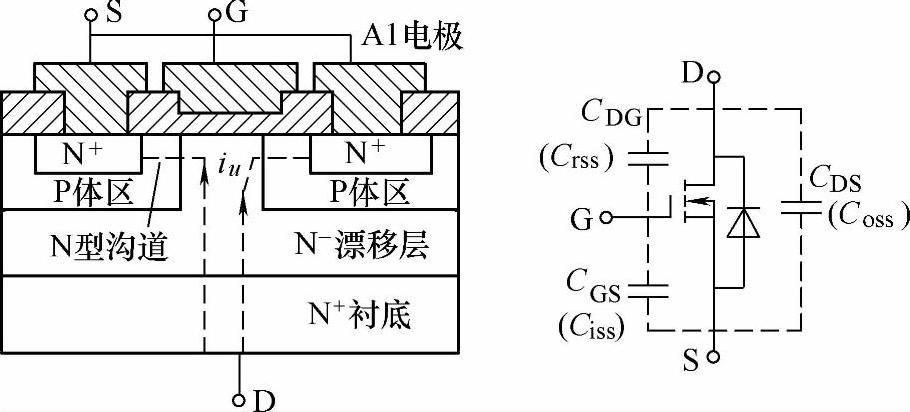

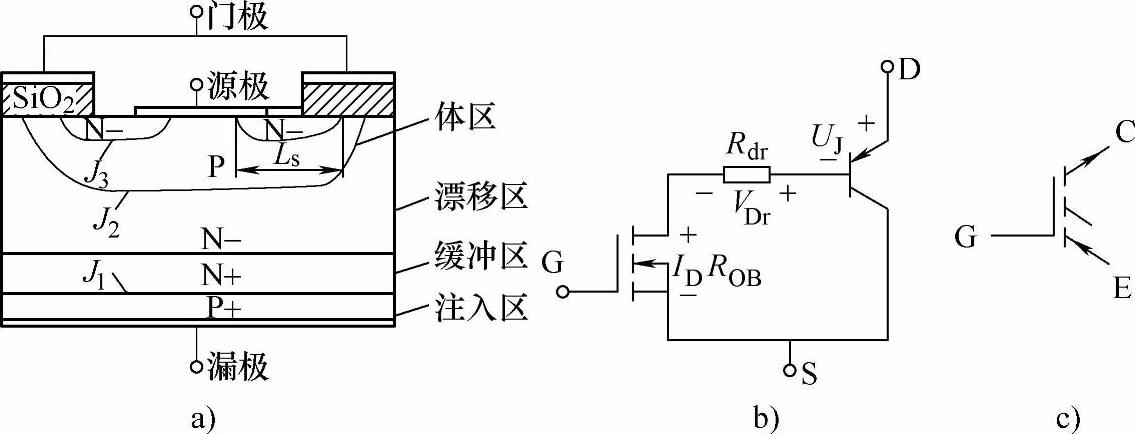

(1)场效应晶体管的性能和特点 功率场效应晶体管英文名为Metal Oxide Semicondactor Field Effect Transistor,缩写为MOSFET,是一种电压控制的单极型晶体管,它具有驱动功率小,工作速度快,无二次击穿问题及安全工作区宽等特点。MOSFET管内部有两种结构形式,即P沟道型和N沟道型。N沟道型在常态下为阻断状态,称其为增强型MOSFET管。导通时,电流从D极流向S极;而P沟道型在常态下为导通状态,电流从源极S流向漏极D。在逆变电路中,通常都采用N沟道的功率MOSFET管(简称VMOSFET或VMOS)作为开关元件。MOSFET管的内部结构和电气符号示于图2-94,图中反向并联的二极管表示MOSFET管结构中的寄生二极管或集成的可续流二极管。

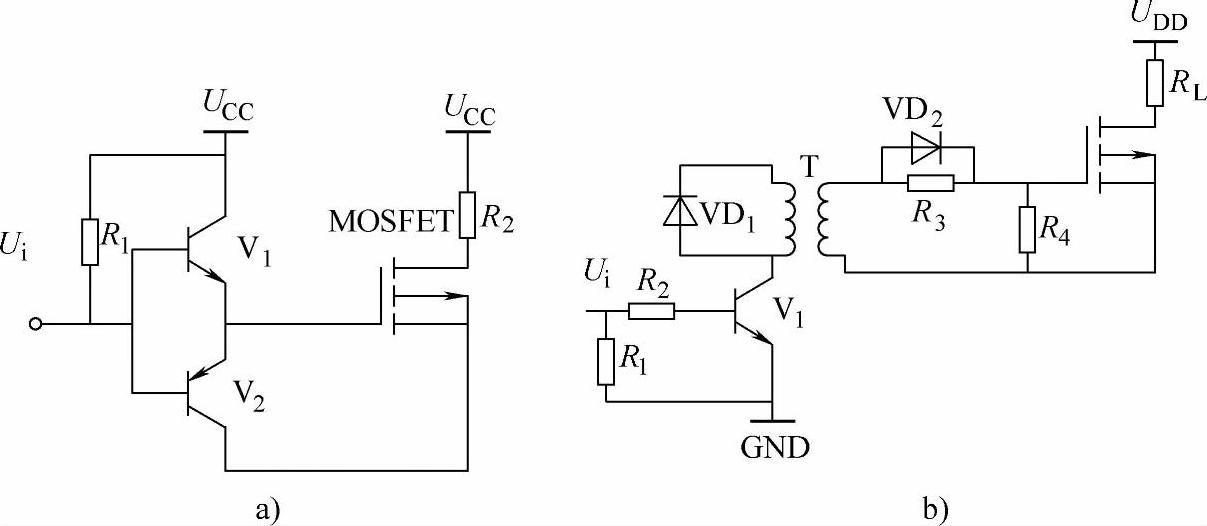

(2)MOSFET管的驱动电路MOSFET管的驱动电路相当于功率放大电路。该电路在开通时能提供合适的栅极电压和栅源电容充电电流。而在关断时能及时泄放栅极电荷。MOSFET管的G、S间应并联一电阻,以提高du/dt耐量。为了防止栅源过电压击穿。在G、S间并联两只反串的稳压二极管。栅源之间所并联的电阻和二极管应当尽可能靠近MOSFET管以提高其抗干扰的能力。MOSFET管的驱动电路有多种形式,典型的栅极驱动电路如图2-95所示。

图2-95为直接驱动电路,该电路结构简单,多用于控制信号Ui与主电压UCC不需隔离的电路中。当Ui为高电平时,V1导通,V2截止;Ui为低电平时,V1截止,V2导通,T的栅电容通过V2放电而使MOSFET管关断。

图2-95b为变压器隔离式驱动电路,该电路Ui和UCC与主电路电压UDD隔离,多用于桥式逆变电路中。当Ui为高电平时,V1导通,UCC经脉冲变压器T耦合后加到MOSFET管栅极,使之导通。当Ui为低电平时,MOSFET栅电容通过R3和T放电后而截止。

图2-94 MOSFET管的内部结构和电气符号

此外还有光电隔离驱动电路,该电路的驱动信号Ui与UDD相隔离。其优点是参数一致性好,结构简单。

图2-95 MOSFET管的基本驱动电路

(3)场效应晶体管逆变整流弧焊电源工作原理 由于场效应晶体管具有开关时间短,频率极限高(高达500kHz),驱动功率小等特点,当将其用于逆变式整流弧焊电源时,可大大缩小电源的体积,减轻重量,扩大输出电流范围,并明显提高焊接电源的性能。但场效应管的功率损耗较大,一般很难制作大功率场效应管。不过MOSFET管的通态电阻具有正温度系数,当漏极电流增加时,结温提高,通态电阻增加,从而又使漏极电流下降。这种自动均流的特性,可使多管并联简单易行。但是多管并联存在系统可靠性的问题,因此MOSFET管适合于中小功率的逆变器。

MOSFET管逆变式整流弧焊电源的主电路多采用全桥电路或单端正激电路。由于单端正激电路并联增容比较容易,所以得到了广泛的应用。

1)单端正激型逆变主电路。单端正激逆变电路的拓扑结构如图2-96所示。在该电路中,当功率开关管VF1导通时,中频变压器的一次绕组产生电流,并储存能量。此时,中频变压器二次侧整流二极管VD2导通,电网向负载传送能量,输出电感储能,而VD3承受反向偏压而截止;VF1截止时,电感L的储能通过续流二极管VD3向负载释放。为了在VF1截止期间维持电感电流的流通,必须设置续流二极管VD3。

图2-96 MOSFET管单端正激逆变电路

在单端正激逆变电路中,中频变压器T1的磁通仅工作在磁滞回线的一侧,因而必须遵循磁通“复位”原则。变压器在开关管导通时储存的能量需要在其关断时释放。为此,设置了磁通复位绕组,也称钳位绕组或回授绕组,并与二极管VD1相连。

通常绕组W3的匝数和W1相等,且保持紧耦合。VF1导通时,输入电压E加到变压器一次绕组W1上,二次绕组W2感应电动势的幅值为EN2/N1,如果输出电压为Uo,则电感电流按如下规律变化:

若绕组W1的电感量为L1,则励磁电流Iμ可以下式表示:

当T=Ton时,幅值达到 VF1集电极电流Ic由两部分组成,一部分为二次侧电流耦合至一次侧的电流,另一部分是一次侧励磁电流Iμ。当VF1关断后,W1中的电流为零,但变压器励磁电感中储存有一定能量。这部分能量将会通过去磁绕组W3释放。此时,VD1导通,W3上所加电压为电源电压E,因一次绕组W1和去磁绕组W3的匝数相同,故在W1绕组上感应的电压为E,这样VF1将会承受两倍的电源输入电压。W3绕组中电流的衰减规律为:

VF1集电极电流Ic由两部分组成,一部分为二次侧电流耦合至一次侧的电流,另一部分是一次侧励磁电流Iμ。当VF1关断后,W1中的电流为零,但变压器励磁电感中储存有一定能量。这部分能量将会通过去磁绕组W3释放。此时,VD1导通,W3上所加电压为电源电压E,因一次绕组W1和去磁绕组W3的匝数相同,故在W1绕组上感应的电压为E,这样VF1将会承受两倍的电源输入电压。W3绕组中电流的衰减规律为:

图2-97 改进型单端正激MOSFET逆变电路

由于L1和L3相等,当截止时间Toff和导通时间Ton相等时,励磁电流Iμ便下降到零。此时W1上感应电势消失,VF1上的UCE1为输入电压E。

由此可见,采用上述钳位电路将UCE1限制在2E时,为满足“复位”条件,导通脉宽不应超过周期的一半,否则去磁绕组的电流没有足够的时间衰减至零,无法完成去磁作用。

上述单端正激逆变电路中,VF1的耐压至少应大于输入电压的两倍。如将逆变电路改成图2-97所示的拓扑结构,则VF1、VF2只承受较低的电压,VF1和VF2由驱动信号同时通断。当它们截止时,变压器的励磁能量将使VD1和VD2导通,此时一次绕组上承受反相电压,并被钳位到电源输入电压,此时VF1和VF2只承受E即可。在逆变式弧焊电源中,这种形式的逆变电路最常用。另外,如需扩充电源的输出容量,只要简单地并联两个或两个以上单端正激电路即可。

2)单端正激逆变电路的优缺点。根据以上分析,单端正激逆变电路有如下优点:

①开关元件数量少,电路简单。

②工作安全可靠,不存在直通问题。

③变压器单向工作,不存在电路不平衡造成的变压器偏磁饱和问题。

这种电路的缺点是:

①变压器二次侧续流二极管流过的电流较大,二极管恢复的时间较长。

②二次电路的频率等于主振频率,输出滤波器的体积较大。

③中频变压器磁心仅工作在磁滞回线的一侧,致使其效率和利用率较低。

因而单端正激逆变电路只宜用于中、小输出功率的弧焊电源。

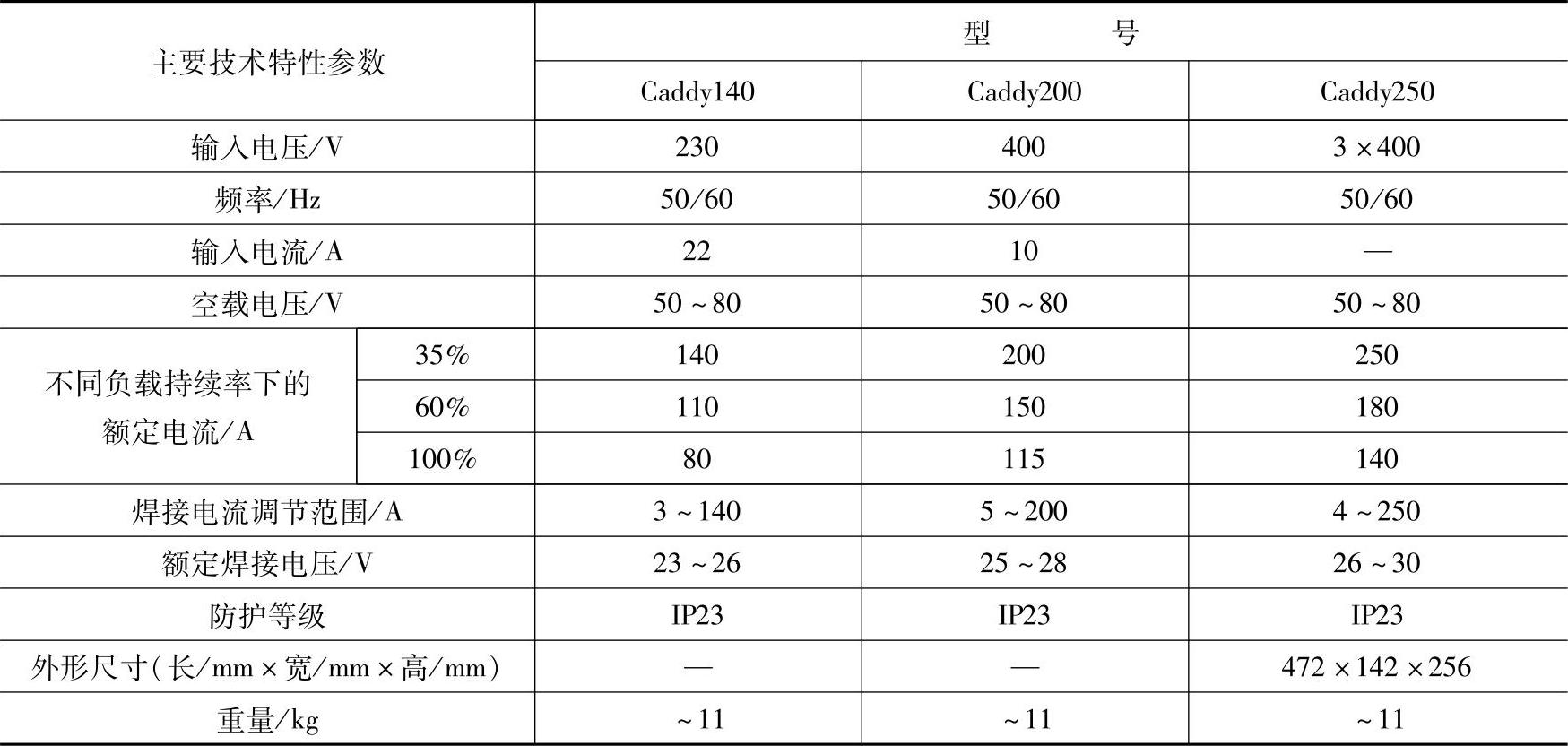

3)标准型场效应管逆变整流弧焊电源的技术特性。场效应管逆变整流弧焊电源经过近几年的发展,设计和制造技术已渐趋成熟。目前国内外已将这类逆变电源投入标准化定型生产。图2-98示出国产ZX7型场效应管逆变整流弧焊电源的外形(深圳瑞凌公司出品),其技术特性参数列于表2-23。

图2-98 ZX7型场效应管逆变整流弧焊电源外形

表2-23 ZX7系列场效应管逆变整流弧焊电源技术特性参数

注:表载数据引自深圳瑞凌实业股份有限公司产品样本。

图2-99示出瑞典ESAB公司生产的Caddy系列场效应管逆变整流弧焊电源的外形,其技术特性参数列于表2-24。电气线路图示于图2-100。

图2-99 Caddy系列场效应管逆变整流弧焊电源外形(瑞典ESAB公司产品)

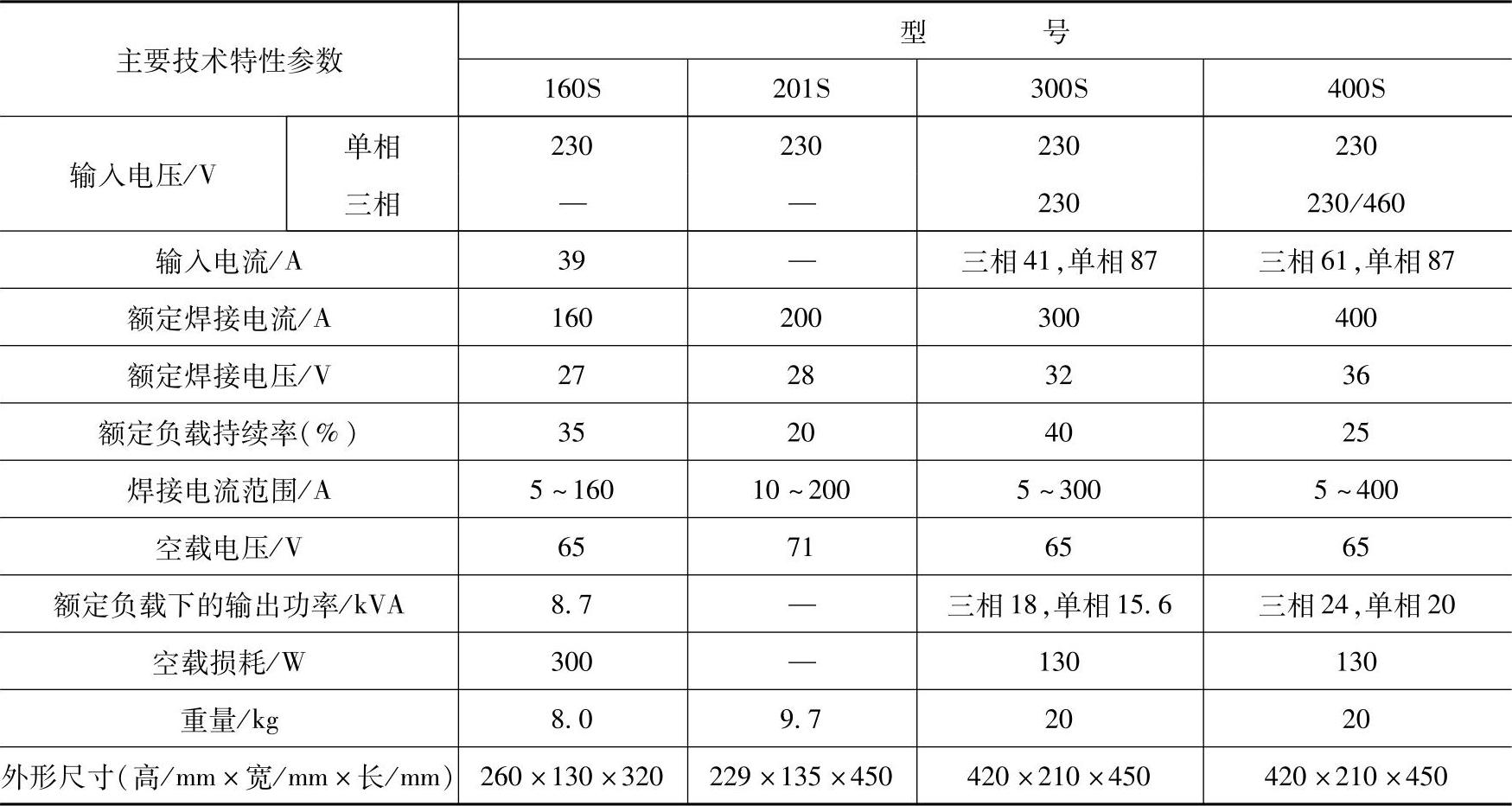

表2-24 Caddy系列场效应管逆变整流弧焊电源技术特性

图2-100 Caddy系列场效应管逆变整流弧焊电源电气线路图

6.大功率晶体管逆变式整流弧焊电源

(1)大功率晶体管的性能和特点 大功率晶体管英文名为Giant Transistor,简称GTR,这是一种双极型大功率晶体管,具有自关断能力,饱和压降低,安全工作区较宽等特点。它也是一种电流型驱动元件,其开关频率范围为15~20kHz。

GTR可分为NPN型和PNP型两种,按其结构可分为单管GTR、达林顿式GTR和GTR模块。目前单管GTR的容量已达1000A/1200V以上。GTR模块是将数只GTR单管或达林顿管封装在一个模块内,其应用相当广泛。

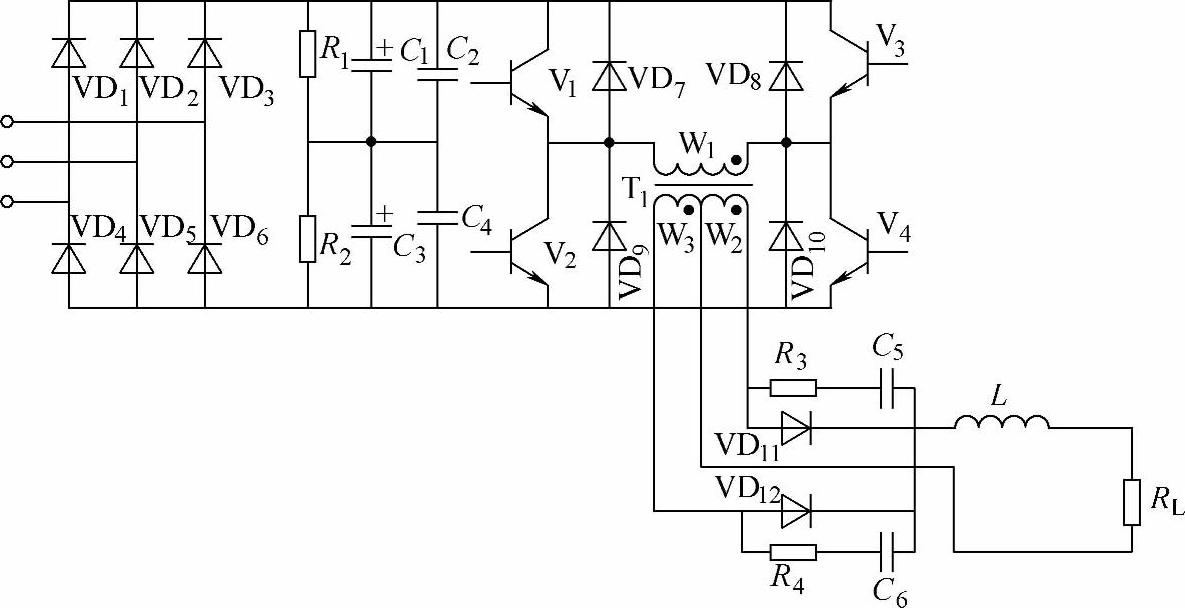

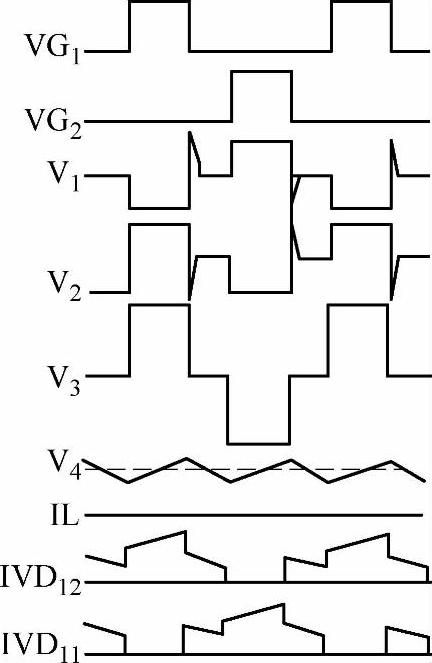

(2)晶体管逆变整流弧焊电源的工作原理 采用GTR作为逆变电路的开关元件的逆变电源称为晶体管逆变整流弧焊电源,与晶闸管逆变整流弧焊电源相比,其响应速度较快,控制灵活。通常采用脉宽调制的方式控制。

GTR逆变整流弧焊电源的电路可分主电路和控制电路两部分。主电路包括输入整流滤波电路,中频变压器和输出整流滤波电路。控制电路包括反馈信号采样电路,脉宽调制电路和驱动电路等。GTR逆变弧焊电源的主电路通常采用全桥、半桥式逆变电路。

桥式逆变电路如图2-101所示。其中C1、C3是低频滤波电容,C2、C4为高频滤波电容,以去除高频杂波。R1、R2为均压电阻。VD7~VD10是钳位二极管,VD11、VD12为整流二极管。L为输出滤波电感。

图2-101 大功率晶体管桥式逆变电路

图2-102 桥式逆变电路的相关波形

桥式逆变电路的典型波形示于图2-102。其中VG1为V1、V4的驱动波形,VG2为V2、V3的驱动波形。该电路的工作过程可分以下四个阶段:

在第一阶段,VG1为高电平,VG2为低电平。此时,V1和V4导通,V1和V4上的电压为零,在变压器上所加的电压左正右负。变压器二次侧的同名端为正,故VD12导通,逆变器输出电流。

在第二阶段,VG1和VG2都为低电平,此时,V1、V4截止,变压器输入为零,由于二次侧电感的作用,输出电流不可能突变,所以VD11、VD12充当续流二极管的作用,VD12电流下降,VD11电流上升,两个整流管共同分担滤波电感的电流。此时,变压器二次侧的两个绕组电流方向相反,等效于短路状态。变压器一次等效于一根导线。但由于变压器不可避免存在漏感,其储能作用使变压器一次电流保持原有的方向,而此时V1、V4已关断,故电流由VD8、VD9流回输入电源。同时,漏感的感应电压也被限制在输入电源电压。故VD8、VD9又称为钳位二极管。这种感应电压就是GTR关断时产生的尖峰电压。当漏感的能量释放完后,该尖峰电压即行消失,两只GTR共同承担一半的电源输入电压。

在第三阶段,VG1为低电平,VG2为高电平。此时V2、V3导通,变压器一次电压为右正左负。输出电压改变方向。此时VD11导通,VD12关断。而开关管V2、V3的电压为零,V1、V4承担输入电源电压。由于在VD11导通之前,VD12内有电流流过,所以VD12的关断需要反向恢复时间。在此时间内,VD12等效于短路,变压器二次侧被短路,无法输出功率,而且对一次侧的GTR产生很大的电流冲击。这种现象称为二次侧短路效应。为避免其不良影响,二次侧输出滤波二极管应采用快速恢复二极管。

在第四阶段,VG1、VG2都为低电平,相同于第二阶段,VD11、VD12充当续流二极管,变压器等效于短接。但一次侧电流方向不同,漏感的储能使VD7、VD10导通。

由此可见,V1、V4和V2、V3交替导通,使变压器的输入电压反向,从而把高压直流电转变为中频交流电。

GTR桥式逆变电路在逆变式整流弧焊电源中得到了较广泛的应用,但必须解决好不平衡的问题。例如所用GTR的导通压降有较大差别,或一对开关管的导通脉冲不相等都会导致两个半周期内施加在高频变压器上的电压不等,造成功率转换电路处于不对称状态。

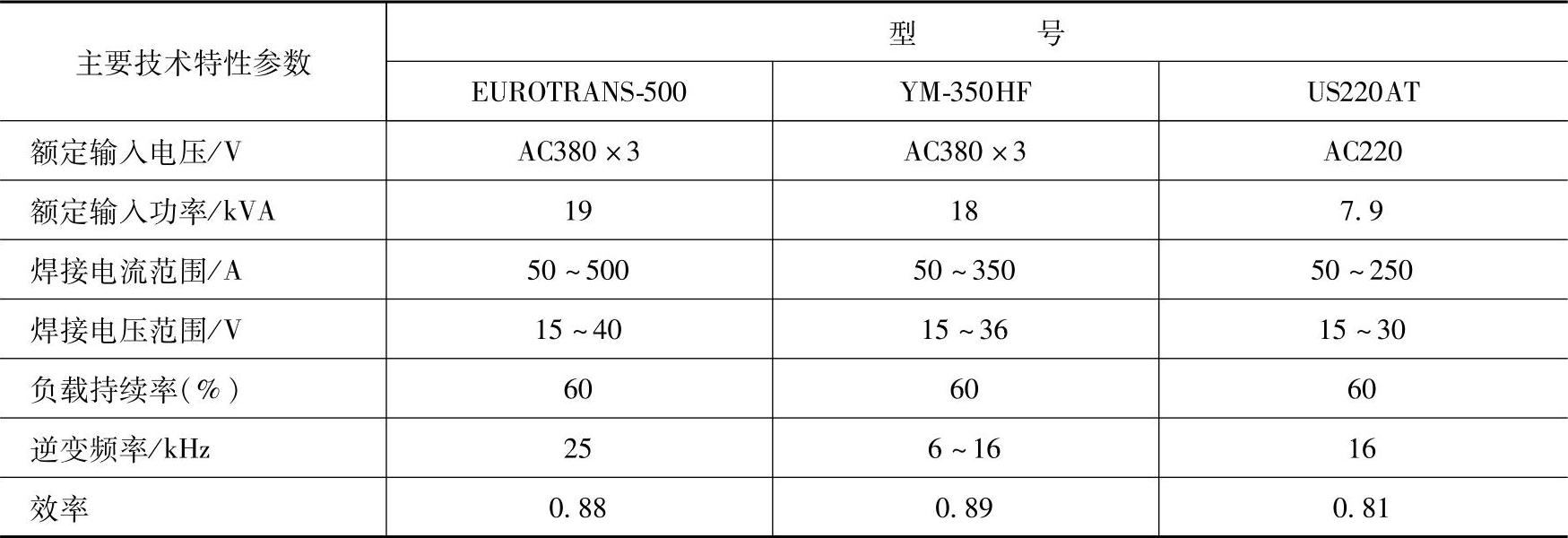

(3)GTR逆变整流弧焊电源的技术特性 在一些工业发达国家,因半导体器件生产能力较强,早在20年前就已采用大功率晶体管作为逆变电源的开关管。近10年来,因IGBT晶体管的快速发展,新型的逆变整流弧焊电源大都采用性能更优的IGBT晶体管。表2-25列举几种早期生产的大功率晶体管逆变整流弧焊电源的技术特性。

表2-25 大功率晶体管逆变整流弧焊电源的技术特性

7.IGBT晶体管逆变式整流弧焊电源

(1)IGBT晶体管的性能和特点IGBT是英文Insulated Gate Bipolar Transistor的缩写,其中文全名为绝缘栅双极晶体管。以下简称为IGBT管。

IGBT管的内部结构和等效电路及图形符号如图2-103所示。它实际上是MOSFET和GTR晶体管的复合器件,具有这两种晶体管的优点,因此是一种较理想的功率开关管。其工作频率在20kHz以上。

(2)IGBT管的驱动电路

1)对驱动参数的要求。IGBT管的栅电容较大,为提高其开关速度,应对门极偏置正反向电压和串联合适的电阻。

门极驱动电压对通态电压有较大的影响。驱动电压越高,通态电压就越低。当驱动电压达到15V时,通态电压降低至饱和压降。驱动电压不允许超过其耐压值。为使IGBT管迅速关断,并加强抗干扰能力,在关断时应对IGBT管加5~15V的反向电压。

图2-103 IGBT管的内部结构、等效电路和图形符号

门极串联电阻RG对IGBT管的驱动十分重要。门极电阻小,则开关速度快,开关损耗小,但门极电阻太小,会使IGBT管电流和电压变化速度太快,对IGBT管的正常工作不利。此外,RG太小还会使门极电压产生振荡。

IGBT管为电压型驱动、对驱动电路功率的要求很小。但由于IGBT管的结电容较大,为保证可靠的快速开关过程,要求驱动电路的瞬时功率较大。通常驱动电路的瞬时电流可达数安。

2)栅极(门极)驱动电路的基本形式。栅极驱动电路可分为直接式驱动、变压器隔离式驱动、光耦隔离式驱动和集成驱动电路。

驱动电路主要是对驱动信号进行功率放大,并保证一定的脉冲前沿和后沿陡度,使其有足够的能力饱和导通IGBT管。同时,驱动电路还起到控制电路与主电路的电气隔离作用及故障信号的采集作用。集成驱动电路具有体积小、噪声低、驱动性能好、保护快速等优点,已得到广泛的应用。下面以日本富士公司生产的IGBT专用厚膜集成驱动电路EXB841为例加以说明,其电路原理示于图2-104。

图2-104 EXB841集成驱动电路原理图

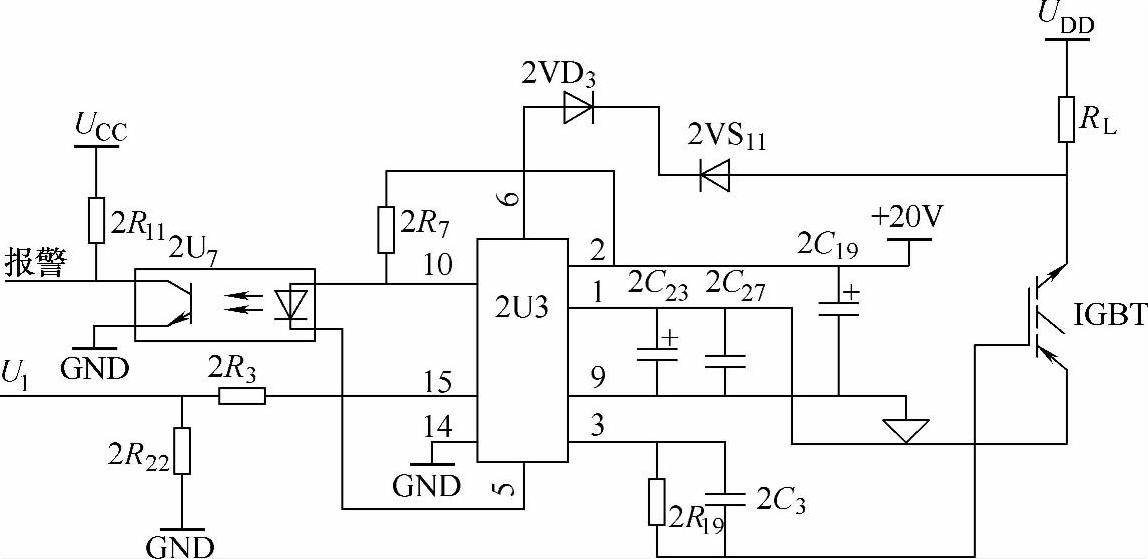

在该电路中,驱动脉冲信号通过光耦隔离,推挽放大输出。当有脉冲时,EXB841集成电路输出+15V信号,使IGBT管饱和导通。当无脉冲时,因EXB841内部5V稳压管的钳位作用,输出-5V信号,将IGBT管关断。电阻2R19是栅极驱动电阻,电容2C3对驱动信号进行微分,以增强驱动脉冲前沿陡度。电容2C19、2C23和2C27分别对驱动电压电源和-5V反抽电源进行低频和高频滤波。驱动电路的电源为+20V。EXB841集成电路内部的过电流保护电路通过稳压管2VS11、快速恢复二极管2VD3,对开通时的IGBT管集电极电压进行采样。当超过保护电路阈值时,EXB481的脚5电平降低,光耦2U7开通,输出高电平信号,送至控制极过电流保护电路。2VS11起降低过流保护阈值的作用,以提高过流检测的灵敏度。

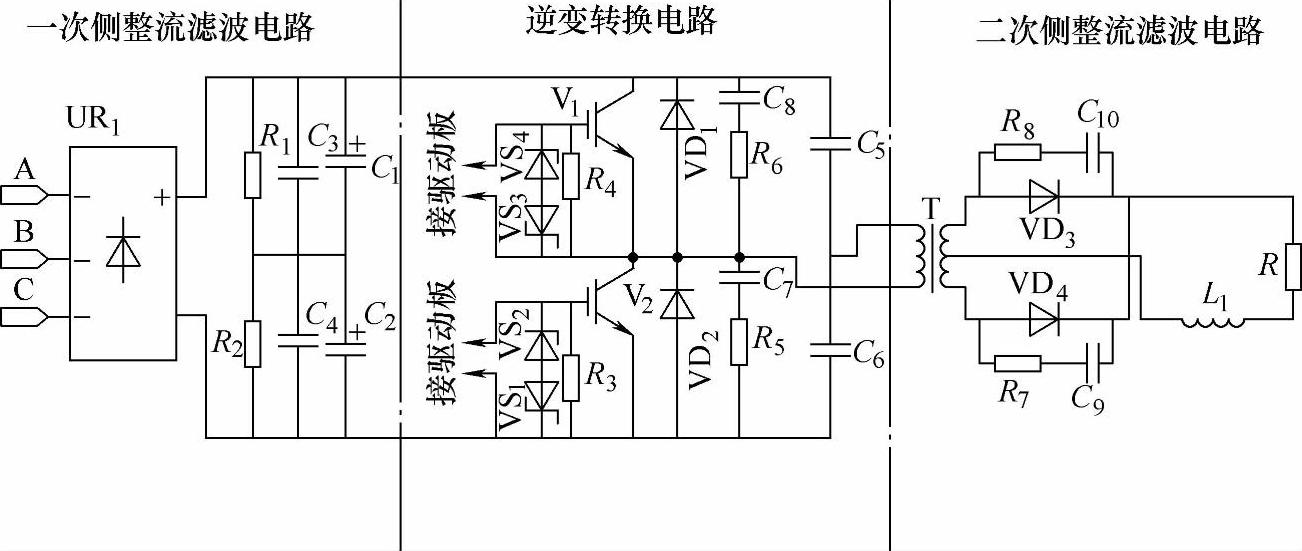

(3)IGBT晶体管逆变整流弧焊电源的工作原理 图2-105示出IGBT管逆变整流弧焊电源的主电路原理图。其主要由三部分组成:一次侧整流滤波电路、半桥逆变电路、二次侧整流滤波电路。

图2-105 IGBT管逆变电源主电路原理图

一次侧整流滤波电路主要由三相整流桥UR1,电容器C1、C2、C3、C4和电阻R1、R2组成。交流380V经三相整流桥输出540V直流电压,电解电容器C1、C2组成低通滤波器,用于对工频电压的滤波,而电容器C3、C4用于滤除高频杂波。R1、R2为均压电阻。

逆变电路由一个两单元的IGBT模块(V1、V2、VD1、VD2),吸收网络(C7与R5,C8与R6),高频变压器T,桥臂电容C5和C6组成。其中反向并联二极管VD1、VD2起钳位作用。

在两个开关管V1、V2都关断时,其压降为E/2。当V1导通时,电容C5通过V1,变压器的一次侧放电,而电源通过V1、变压器一次侧向电容C6充电。开关管V1上的电压由E/2→0,而V2上的电压由E/2→E。在V1关断时,由于一次侧漏感的作用,变压器一次电流不会立即降为零。自感电动势达到540V时,V2的反向并联二极管VD2导通。V1上的电压由0→E,V2上的电压由E→0,一次电流通过V2的反向并联二极管VD2向电容C6充电,在一次电流减小到零时,VD2关断,V1上的电压由E→E/2,V2上的电压由0→E/2。当V2开通时,其工作过程相同,只不过是C5充电,C6放电。由于两只IGBT管交替导通,变压器输出中频交流电,实现了直流变交流的逆变过程。

在这种半桥逆变电路中,桥臂电容中点的电压并不是真正的E/2,而是以E/2为中点上下波动,使半桥电路具有很强的抗不平衡能力。桥臂中点电位波动越大,抗不平衡能力越强。

逆变电路中的R5与C7,R6与C8组成电压缓冲电路,用以消除V1、V2关断时所产生的尖峰电压。稳压管VS1~VS4,电阻R3、R4组成IGBT管栅极保护电路,防止栅极击穿。

二次侧整流滤波电路由超快恢复二极管VD3、VD4,吸收回路R7与C9,R8与C10,滤波电感L1和负载R组成。逆变器输出的交流信号经变压器耦合至二次侧的交流电压幅值约为70V,整流后经铁磁电感滤波输出。

主变压器T主要起隔离、降压的作用,其输出的高频、低压交流电经二次侧整流模块转变为直流脉冲电压,经过滤波电路输出低压直流电。R7与C9、R8与C10为整流二极管的缓冲网络,以消除二极管关断时的电压尖峰。

由于IGBT管逆变电路具有工作可靠、输出电流稳定和易于控制等优点。目前,绝大多数大中容量的逆变整流弧焊电源都采用IGBT管或IGBT模块作为逆变电路的功率开关管。

(4)IGBT逆变整流弧焊电源的技术特性 近年来,随着IGBT管制造工艺的不断完善,质量全面提升,特别是1000A以上大容量IGBT模块的问世,使IGBT逆变电源已成为逆变式整流弧焊电源的主要机型。其产量和应用范围迅速扩大。目前国内外焊接设备专业生产厂商已将IG-BT逆变整流弧焊电源投入标准化规模生产,其设计和制造技术也进入成熟阶段。国产ZX7型IGBT逆变整流弧焊电源的技术特性参数列于表2-26。

表2-26 ZX7系列IGBT逆变整流弧焊电源技术特性

注:表载数据引自深圳瑞凌实业股份有限公司产品样本。

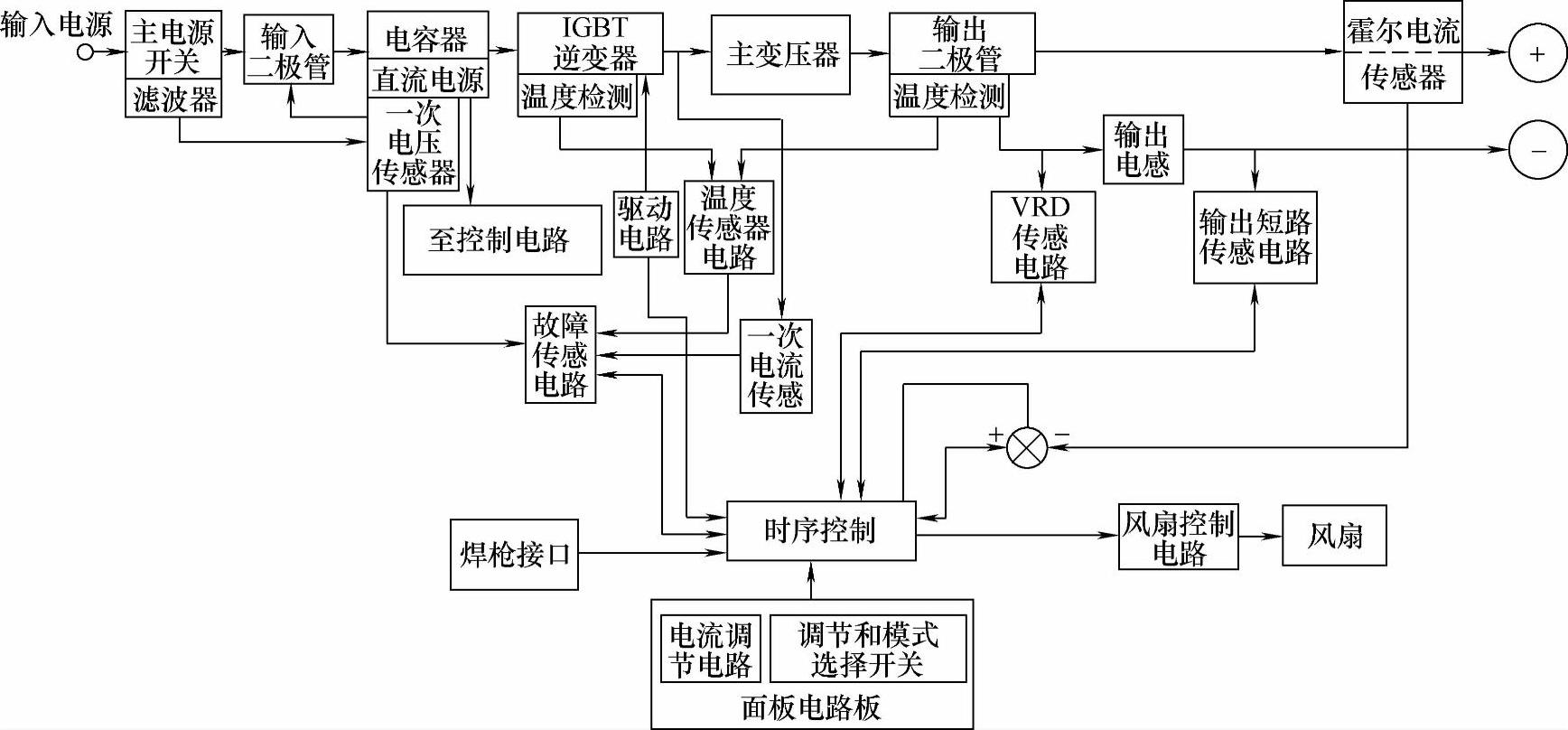

在国外,规模化生产IGBT逆变整流弧焊电源的厂家很多,其中最著名的品牌有美国的Mill-er公司,Lincoln公司和Thermalarc公司,瑞典ESAB公司,奥地利Fronius公司和德国的EMW公司等。图2-106示出美国Thermalarc逆变整流弧焊电源专业生产厂出品的ARCMASTER 300S型焊条电弧焊用IGBT逆变整流弧焊电源的外形。其系列产品的技术特性数据列于表2-27。功能框图和电气接线图分别示于图2-107和图2-108(见全文后插页)。

8.全数字控制智能逆变整流手工弧焊电源

图2-106 ARCMASTER 300S型逆变整流弧焊电源外形

以数字信号处理器(DSP)为核心控制元件的数字控制技术已用于逆变整流手工弧焊电源,并取得令人满意的效果。不仅使电源的特性完全符合焊条电弧焊的要求,而且还赋予人工智能,大大提高了焊接质量,并降低了对焊工操作技术熟练程度的要求。

(1)全数字控制逆变弧焊电源的特点 全数字控制焊条电弧焊电源引入了全新的设计思想,并利用功能强大,快速反应的数字信号处理器和相应的计算机软件,使这种智能逆变弧焊电源具有下列突出的特点。

表2-27 ARCMASTER系列逆变整流弧焊电源的技术特性

图2-107 ARCMASTER 300S功能框图

1)焊接电弧极其稳定。这归因于电源中独特的电子控制系统对电弧的功率参数连续进行自动反馈,并对其任何变化作出瞬时的反应,使逆变电源具有图2-109所示的理想输出特性。与普通的逆变电源相比,功率储备充分,电弧特性趋于完美,并恒定不变。即使加长输入电源电缆线,或电网电压波动较大,也不会影响电弧的稳定性。

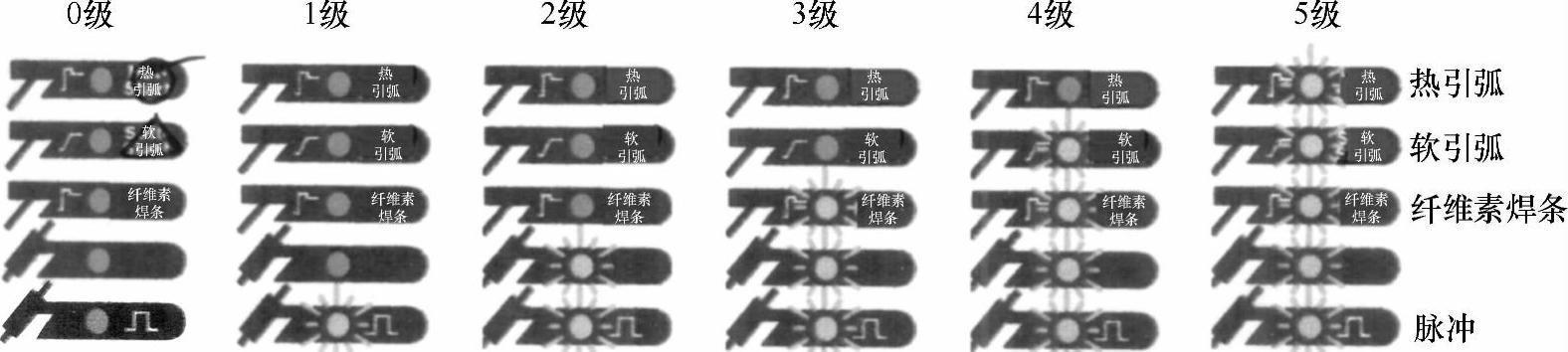

2)良好的引弧特性。在焊条电弧焊中,引弧的成功率是决定焊接质量的主要因素之一。这里,电源的引弧特性显然扮演了重要的角色,应根据药皮焊条种类,设计不同的引弧控制线路。

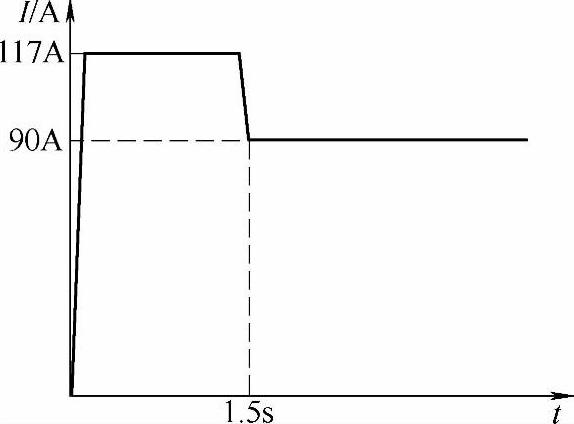

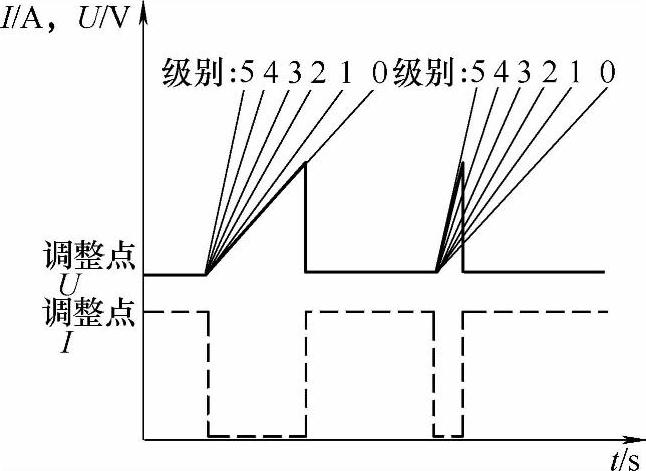

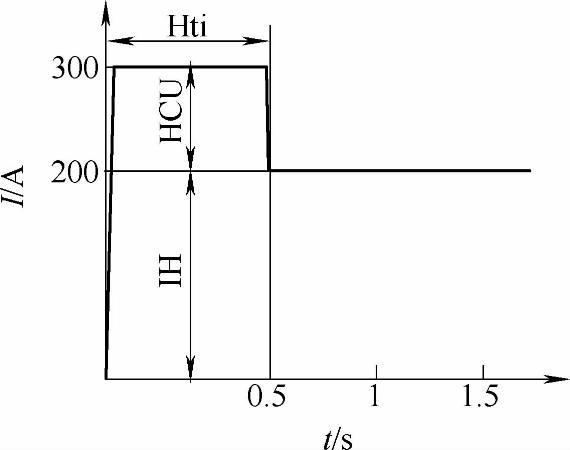

在全数字控制智能逆变电源中设置了两种引弧控制模块,即热引弧和软引弧模块。其中热引弧适用于纤维素型焊条和钛钙型焊条。热引弧时焊接电源输出电流曲线示于图2-110,由图可见,在引弧的瞬间,输出电流快速上升到正常焊接电流的1.3倍,持续1.5~2.0s。电弧引燃后立即恢复到预置的焊接电流。热引弧功能不仅保证了可靠的引弧,而且使引弧部位母材熔化区扩大,防止了引弧处未熔合和夹渣等缺陷的形成。

图2-109 全数字控制逆变弧焊电源的输出特性

1—智能逆变电源理想的特性曲线 2—普通逆变电源的特性曲线

图2-110 热引弧时电源的输出电流曲线

软引弧特性则适用于碱性药皮焊条,引弧时的电流曲线见图2-111,即以低于正常焊接电流50~60A的起始电流引弧。电弧一旦建立,电流以一定的斜率上升到预置的焊接电流。软引弧除了提高引弧成功率外,还可明显减少焊接飞溅。

图2-111 软引弧的电流曲线

3)优异的焊接工艺适应性。采用各种类型药皮焊条焊接时,其操作工艺特性有明显的差别。目前,在焊接生产中应用的药皮焊条基本上分成三大类:钛钙型焊条、碱性焊条和纤维素型焊条。其中钛钙型焊条易于焊接,平焊位置的操作工艺性较好,以细熔滴过渡,但搭桥性较差,不适于全位置焊。为保证焊接熔池的良好保护,要求选用较高的电弧电压。

碱性药皮焊条与钛钙型焊条相比,操作工艺较差,以粗熔滴过渡,但搭桥性较好,适于全位置焊。通常采用直流反接焊接,并要求选用较低的电弧电压。纤维素型焊条的操作工艺性最差,焊接难度较大,以细熔滴过渡,具有深熔的特点,适用于全位置焊,尤其是向下立焊,但焊接参数的选配较复杂。

全数字控制智能逆变弧焊电源具有适应各类焊条的焊接特性,包括纤维素型向下立焊特性。可以优化的模式存储每种焊条的标准焊接参数。如预先设置焊条类型和焊接电流,其他焊接参数则相应自动调整。

4)自动防粘连功能。该电源可设置两种自动防粘连功能。一种是当焊条将要粘连时,焊接电源在1s后自动切断焊接电流。当焊条提升离开焊件后,焊接电源恢复至正常工作状态。当使用易于粘连的焊条时,则调高动态电弧吹力参数。例如将动态电弧吹力设置在低挡,则可建立特别软的电弧,防止焊条粘连,并使焊接飞溅明显降低,其设置方法如图2-112所示。

图2-112 动态电弧吹力参数的设置方法

对于纤维素型焊条,如倾向于粘连,可调整电源外特性曲线的后拖斜率,如图2-113所示。减小后拖的斜率,可提高抗粘连的特性。

5)操作简易。电源的面板布置相当简单,界面友好。焊工只需按动焊条种类选择键,电源即能自动调定输出特性。再按所选用的焊条直径,转动旋钮调整焊接电流,其他焊接参数自行优化调整。按作业的需要,焊工也可在简单的选单上预置拟采用的焊接参数。

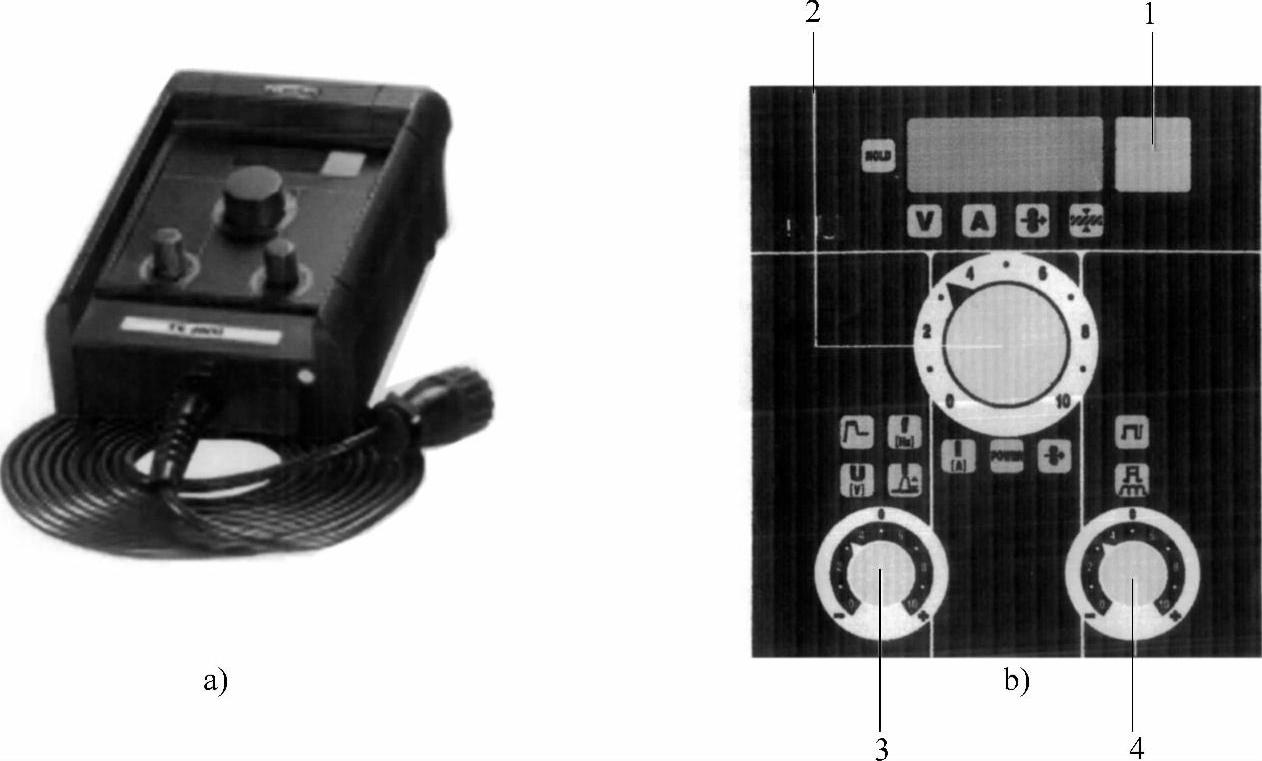

6)遥控十分方便。全系列数字控制逆变弧焊电源均设有遥控接口,可方便地与各种数字遥控器相接,为安装现场施工提供了极大的方便。某些型号的数字控制逆变电源还可配用无线遥控器或通过局域网控制,使远程操作距离不受限制。图2-114示出TP08型无线遥控器的外形及连接方式。

图2-113 电源外特性曲线后拖斜率的调整范围

图2-114 TP08型无线遥控器的外形及连接方式

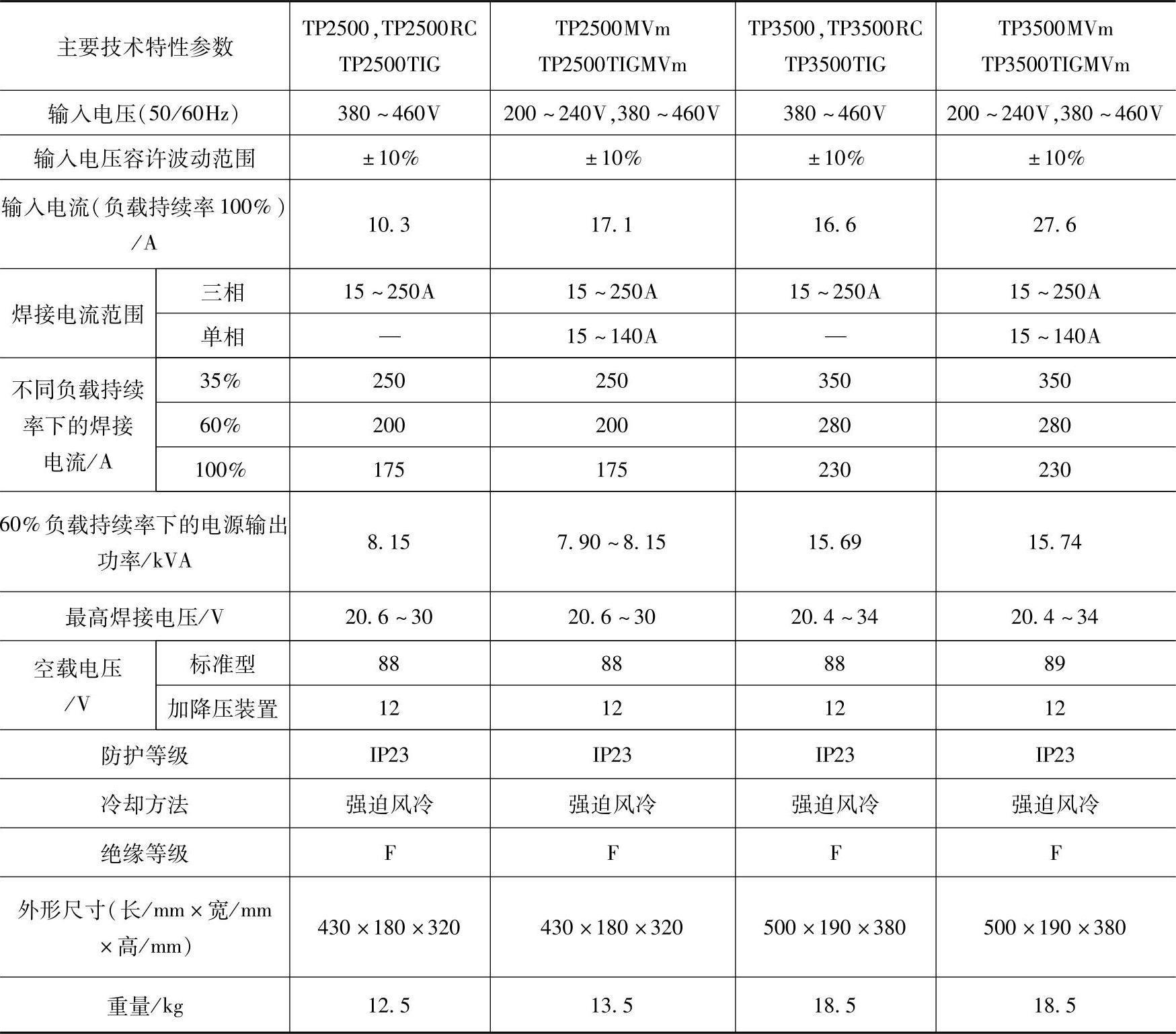

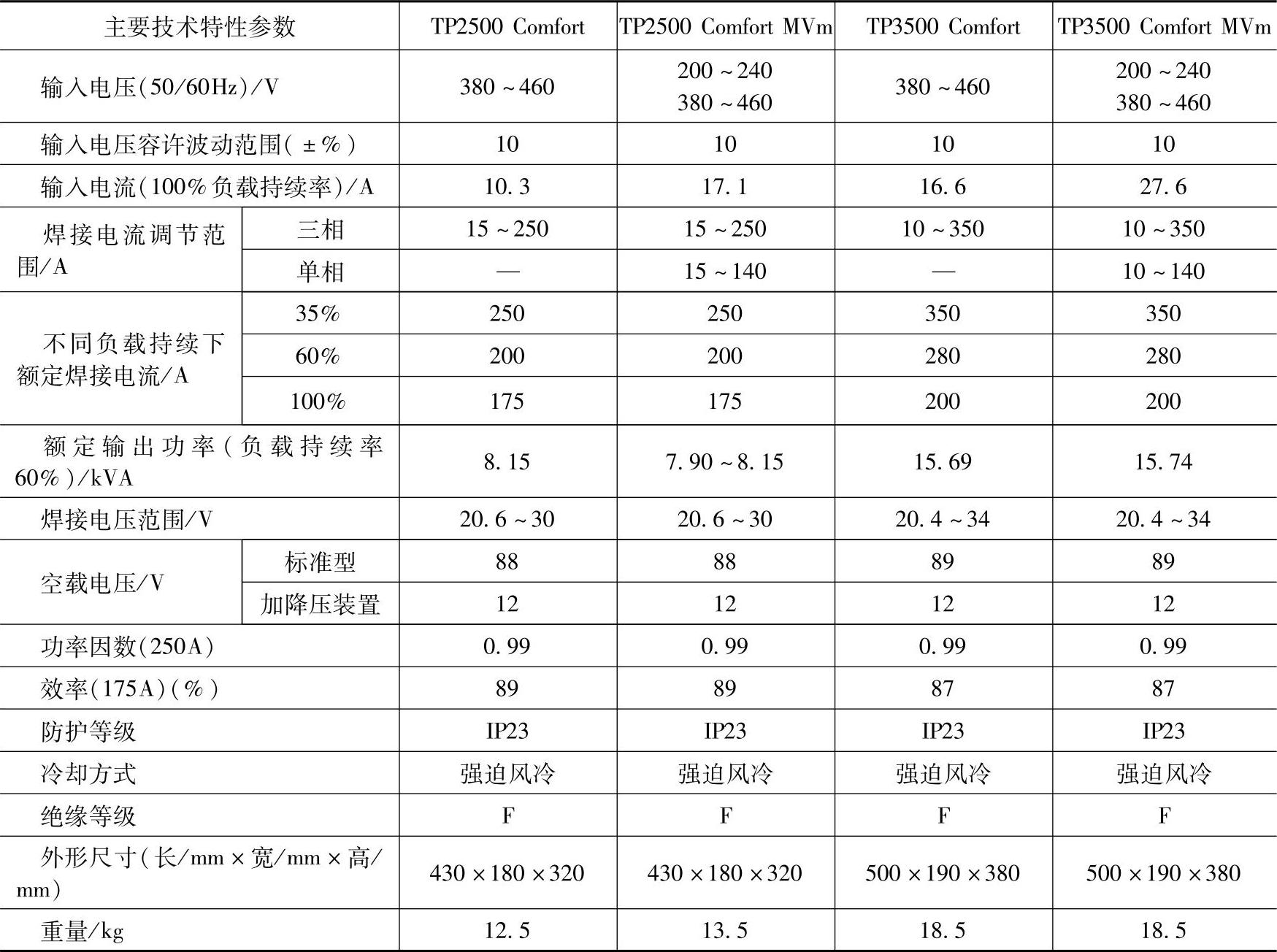

(2)全数字控制智能逆变整流手工弧焊电源的技术特性 智能型逆变整流手工弧焊电源按其技术特性,可分为简易型、便捷型和全功能型三种。本节主要叙述奥地利Fronius公司已投入商品化生产多年且具有一定代表性的三种新型手工弧焊电源,其标准型号相应为Trans Pocket(TP)2500/3500,Trans Pocket(TP)2500/3500 Comfort和Trans Pocket(TP)4000/5000CEL。

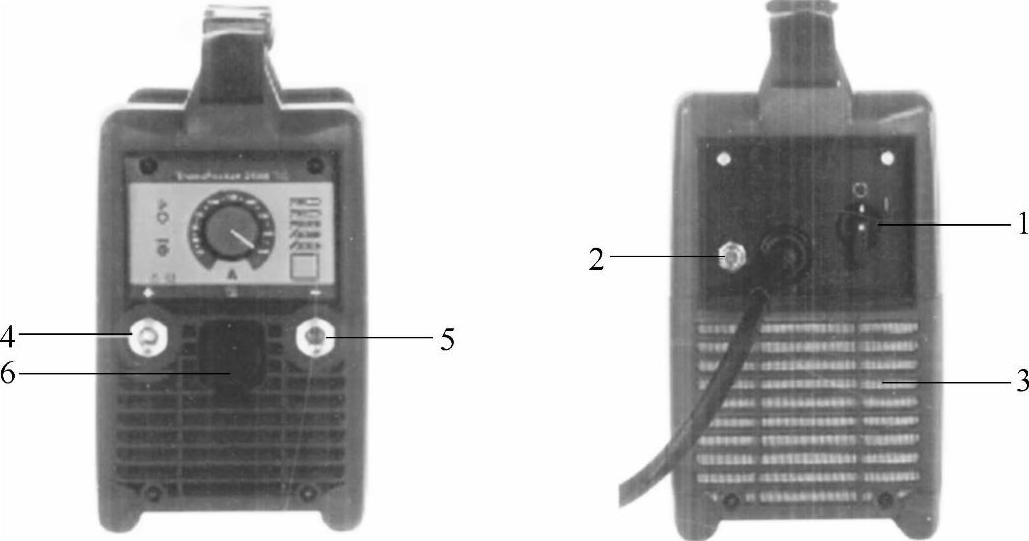

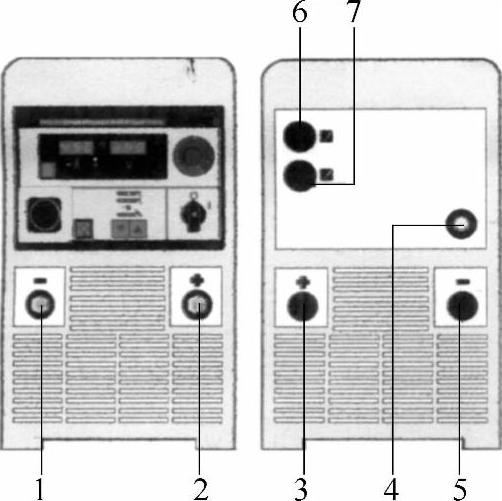

1)TP2500/3500简易型智能逆变手工弧焊电源的技术特性。TP2500/3500简易型手工弧焊电源是一种全数字控制智能逆变整流弧焊电源,具有超级的技术特性,适用于各种类型的药皮焊条。其最大特点是控制面板布局十分简洁,直观焊工操作极为方便。图2-115示出这种手工弧焊电源的外形和主要接口设置。

图2-115 TP2500/3500型智能手工弧焊电源的外形及接口设置

1—主电源开关 2—保护气软管接头(仅适用于TP2500/3500TIG型) 3—除尘装置 4、5—焊接电缆快速接头 6—遥控器插座

对于工艺性能特殊的焊条,可以通过设置菜单设定电弧吹力动态参数和电源外特性后拖斜率。如所使用的焊条易粘连,则应将电弧吹力动态参数调整到较高值。例如使用纤维素焊条,则需将外特性后拖斜率调低,即趋于水平,可获得较好的抗粘连性能。调整方法和程序如图2-116所示。

图2-116 利用设置菜单设定特性参数的方法和程序

先按“工艺方法”键,选定所要设定的参数,并按住此“方法”键。参数量一般分成4级(TP2500/3500)或5级(TP2500/3500TIG)。所设定的量级显示1s。当按住“方法”键时,设定的量级每隔1s升1级。一旦松开“方法”键,所要求的量级即被设定和存储接着显示所设定的工艺方法。

各种型号简易型智能逆变手工弧焊电源的技术特性参数列于表2-28。

表2-28 各种型号TP2500/3500智能型逆变手工弧焊电源的技术特性

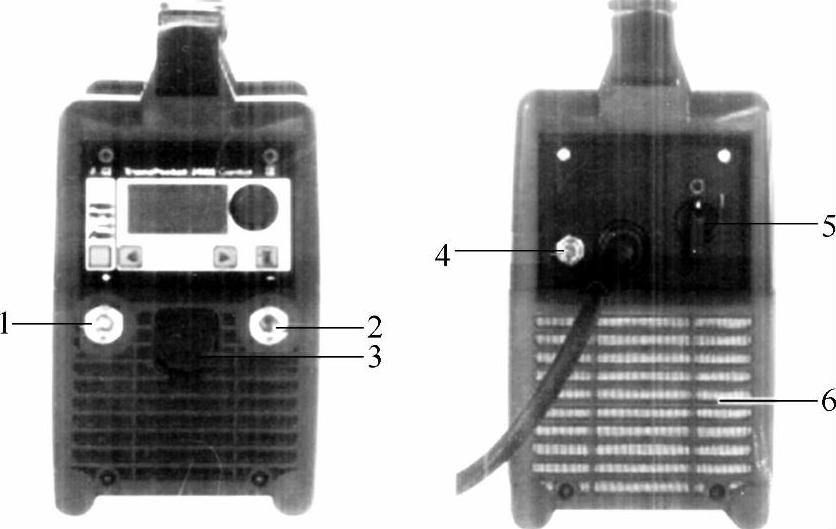

2)TP2500/TP3500 Comfort便捷型智能逆变手工弧焊电源的技术特性。TP2500/TP3500 Com-fort便捷型手工弧焊电源是全数字微机控制新型逆变整流焊接电源,与TP2500/TP3500简易型手工弧焊电源相比,其性能得到了进一步的提升。该电源采用大尺寸显示屏,可醒目地显示各焊接参数和焊接条件,以菜单导读和明文显示的方式便于焊工掌握。控制面板还具有参数优化功能,可简单地设定焊条的类型和焊接电流,其他参数则相应自动调整。此外,还可以用作业编号的模式存储成组优化的焊接参数,以缩短焊前调整焊接参数的时间,进一步提高了焊接效率,并保证焊接质量的一致性。

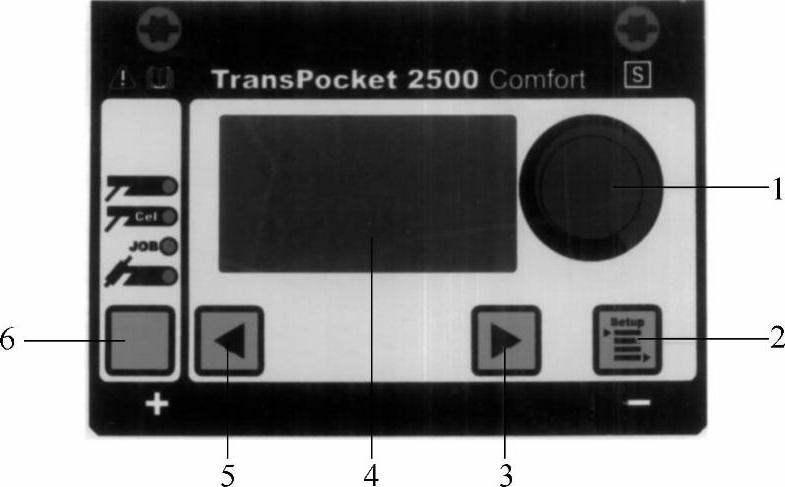

图2-117示出TP2500/3500 Comfort便捷型智能逆变手工弧焊电源的外形和接口设置。图2-118示出其控制面板的布局。其中“1”为调节旋钮,转动此旋钮以选定各参数,按此旋钮可确认选项或设定值;“2”是调整按键,在设定过程中用于调出设置选单。“3”是右按键,用于导读选单;“4”为显示屏;“5”为左按键,用于导读菜单;“6”为“工艺方法”按键,用于选择焊接工艺方法,包括焊条电弧焊、纤维素焊条电弧焊、按作业编号施焊和TIG焊等。

图2-117 TP2500/3500 Comfort便捷型智能逆变手工弧焊电源外形和接口设置

1—焊接电缆正极快速接头 2—焊接电缆负极快速接头 3—遥控器插座 4—保护气体软管接头 5—主电源开关 6—除尘装置

图2-118 TP2500 Comfort型手工弧焊电源控制面板布局

1—调节旋钮 2—设置键 3—向右键(浏览菜单) 4—显示屏 5—向左键(浏览菜单) 6—选择键(焊接方法)

若要求在显示屏上显示焊条电弧焊焊接参数,则应先按“工艺方法”按键6,选择焊条电弧焊(MMA)或纤维素焊条电弧焊方法,再按左右按键(3或5),导读焊接参数,可以选择起始电流、焊接电流和动态参数等。

TP2500/3500 Comfort便捷型智能逆变手工弧焊电源的操作程序如下(图2-118)。

①将主电源开关拨到“1”位置,在显示屏上出现Fronius标志画面约1s。

②按焊接方法键6,选定焊接方法。在显示屏上出现焊条电弧焊参数图形。

③按向右按键3,选择各焊接参数。

④转动旋钮1,调节焊接参数值。

⑤在设置选单上设定其他参数。

⑥按设置按键2,显示屏上出现相关选单,如图2-119所示。

转动旋钮1,选择参数。按旋钮1变换参数项。旋转此旋钮改变该参数值,再按此旋钮确认该参数值。

所有各参数通过旋钮设置的命令值都将被存储,直到下次被修正。即使焊接电源关闭或再次接通,所设置的参数值仍能保持。

⑦开始焊接。按所使用的焊条种类,电源自动变换引弧特性,即热引弧或软引弧。在焊接过程中,焊接电源的防粘连功能发挥作用。

如施工条件需要,可外接遥控器或使用无线遥控器,此时在显示屏上出现“EXT”字符。

若要按作业编号存储的焊接参数施焊,则焊接电源的操作步骤如下:

①将焊接电源主开关拨到“1”位置。

②按“工艺方法”键6,选择按作业编号焊接方法。屏幕显示最后一次选定的作业编号参数。接着按左右按键3和5,选择拟采用的作业编号。若要修正作业编号参数,则可利用服务选单中的作业编号参数修正功能。修正确认后,可立即开始焊接。

TP2500/3500Comfort便捷型智能手工弧焊电源具有较强的参数设置功能,对于每种焊接工艺方法备有单独的设置选单。其操作步骤说明如下:

①打开设置选单。按“工艺方法”键6,选择拟采用的工艺方法。对于焊条电弧焊、纤维素焊条电弧焊,显示出列有焊接参数的图形。

②按设置键2,即刻显示出设置选单。

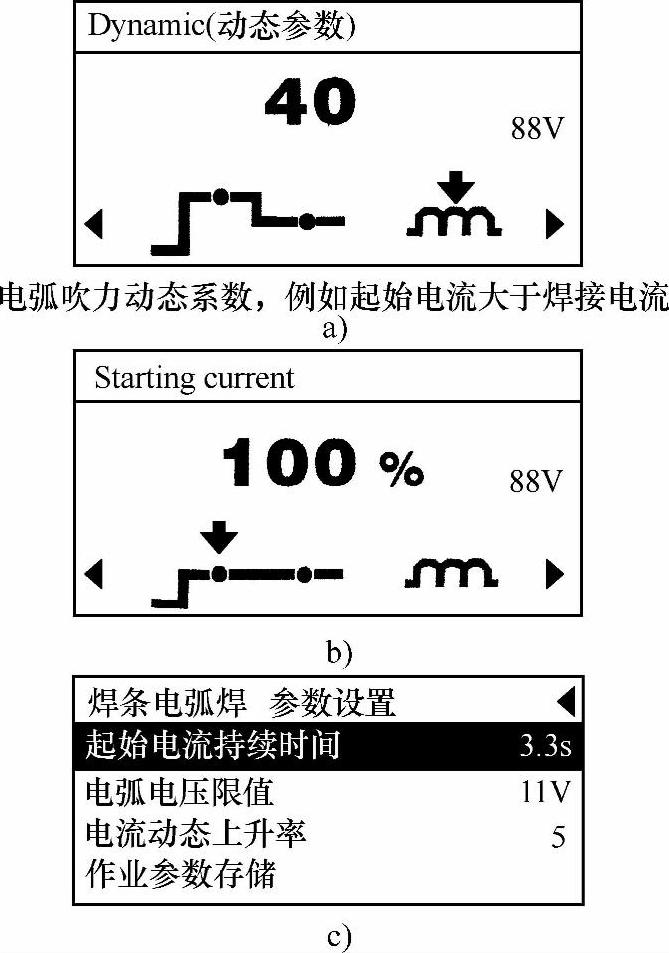

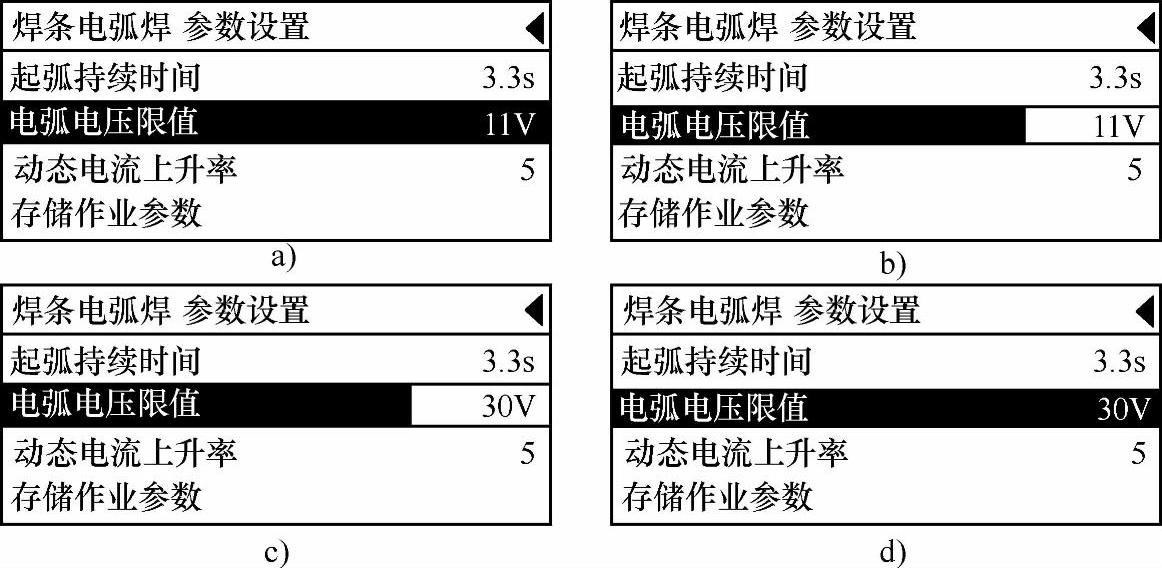

③选择和设置各参数。转动旋钮1,选择某一参数,再按旋钮1,设定该参数,再旋转该旋钮改变参数值,再按旋钮,确认参数值。显示屏图形示例于图2-120。

图2-119 焊条电弧焊参数选单

a)动态参数显示画面 b)焊接参数图形 c)焊接参数选单

图2-120 参数设置图形示例

④退出设置。再按一次设置键2,或者转动旋钮1,选择箭头符号(白色箭头),再按该旋钮,屏幕显示已设定的焊接参数。

对于普通焊条电弧焊,即采用钛钙型焊条和碱性药皮焊条的电弧焊,在设置选单上可设定以下3个参数;引弧持续时间、焊接电压限值和焊接电流动态上升斜率。

①引弧持续时间。即热引弧或软引弧时引弧电流的持续时间,其单位为s,设置范围为0.1~5.0s,出厂设置为1.5s。调整引弧持续时间,可以获得最佳的引弧效果。

②焊接电压限值。焊接过程中,如果焊接电压超过了所设定的限值,焊接电源即刻断电。此参数提高了电源的断弧特性,改善了易操作性,其单位为V,设置范围为0~100V,出厂设置为20V。

③焊接电流动态上升斜率。焊接电流在熔滴过渡瞬间或在短路时的上升速度为无因次量,设置范围为0~10,出厂设置为5。0为缓慢上升,10为快速上升。调整此参数可改善焊接电源的动特性,减少焊接过程中的飞溅。

对于纤维素焊条电弧焊,除上述3个参数外,还增加了电源静特性外拖斜率参数。其为无因次量。设置范围为0~5,出厂设置为5。调整此参数可提高抗粘连性。通常静特性外拖量加大,抗粘连性提高。

TP2500/3500 Comfort便捷型智能手工弧焊电源还具有作业标准参数设置,服务菜单等强大功能。作业标准参数包括焊接电流、动态电流值、电流动态上升斜率、引弧电流、引弧持续时间、焊接电压限值和静特性外拖斜率等。服务选单的设置参数主要有:语言、抗粘连性、对比度、风机检测、电磁阀检测、作业标准参数修正,简易显示模式和逆向显示等。

综上所述,这种新型的智能手工弧焊电源,可根据焊接工艺的要求,将焊接特性调整到最佳的状态。

各种型号的TP2500/3500 Comfort便捷型智能手工弧焊电源的技术特性参数列于表2-29。

表2-29 各种型号TP2500/3500 Comfort智能手工弧焊电源的技术特性

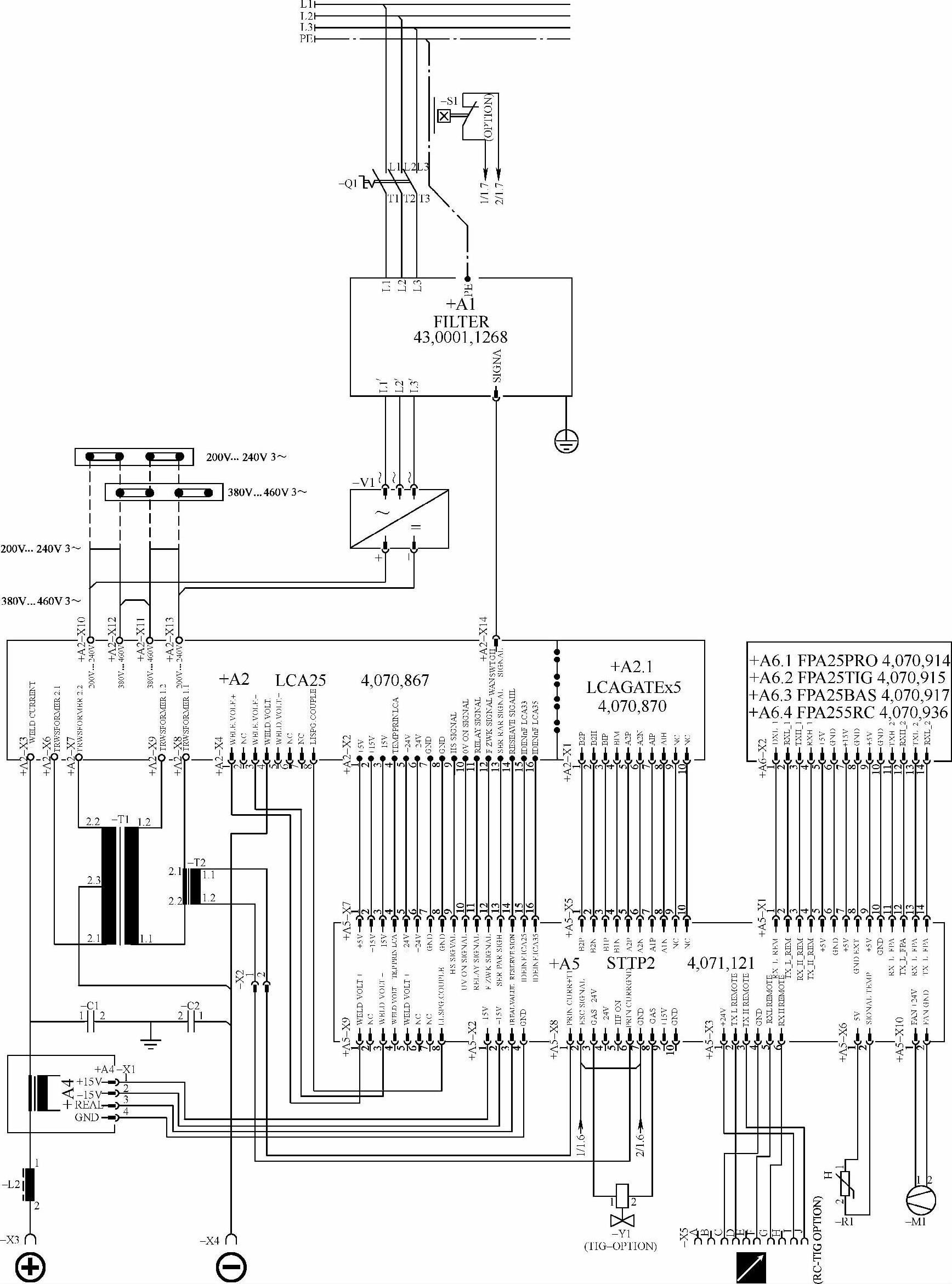

TP2500 Comfort便捷型智能手工弧焊电源的电气接线图示于图2-121。从中可见,其主要组成部件有:主回路滤波器、一次整流器、功率集成块、门控制器、实值发送器、控制线路板、控制面板、主变压器、电流互感器、二次整流滤波器和各种接口组件等。

图2-121 TP2500 Comfort便捷型智能手工弧焊电源电气接线图

+A1—主回路滤波器 +A2—功率集成块 +A2.1—门控制器 +A4—实值发送器 +A5—控制线路板 +A6—控制面板 -M1—风机 -Q1—主电源开关 -R1—过热控制 -S1—接地保护控制(可选项) -T1—变压器 -T2—电流互感器 -V1—一次整流器 -X2—接线柱 -X3、X4—焊接电费插座 -X5—遥控器插座 -Y1—电磁气阀(TIG,可选项)

3)TP4000/5000 CEL全功能型智能手工弧焊电源的技术特性。TP4000/5000CEL全功能型智能手工弧焊电源前两种型号的同类型手工弧焊电源相比,具有更高超的技术特性。这种新型全数字控制智能逆变弧焊电源的最大特点是以数字信号处理器与微处理机联合控制整个焊接过程,并连续测量焊接参数实际值,对其任何变化立即作出快速反应。利用专门开发的控制算法保证了焊接电源始终保持所要求的工作状态。即相当精确地控制焊接过程,焊接工艺适应性超群,焊接质量高度一致。特别是采用纤维素型焊条焊接管道对接环缝根部焊道时,可以获得良好的根部熔合。为进一步提高操作的方便性,这种手工弧焊电源还设置了遥控接口,可以连接各种形式的遥控器,包括无线遥控器。

TP4000/5000 CEL型智能手工弧焊电源的外形及前后面板的接口设置如图2-122所示。

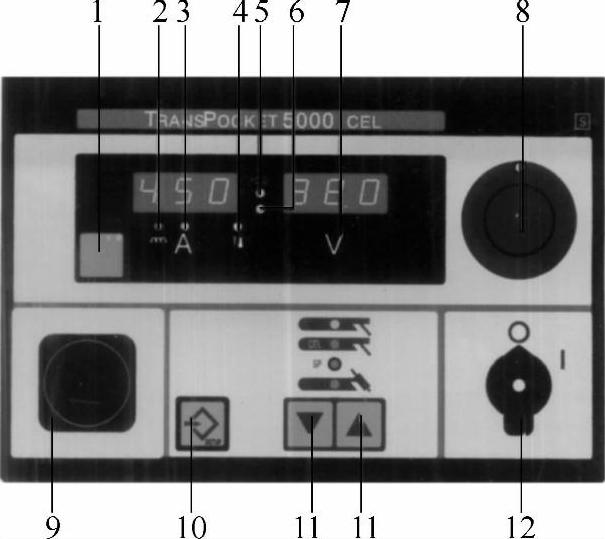

TP4000/5000 CEL型智能手工弧焊电源控制面板的布局示于图2-123,其功能简要说明如下:

图2-122 TP4000/5000 CEL型智能手工弧焊电源前后面板接口的设置

1、2—焊接电缆线快速接头插座 3、5—备用插座孔 4—电源线 6、7—连接局域网备用插座孔

图2-123 TP4000/5000 CEL型智能手工弧焊电源控制面板的布局

①参数选择按键1用于选择下列参数:焊接电流,电弧吹力。如果参数选择按键和调节旋钮上的指示灯都亮,则可用调节旋钮改变所选定参数的值。焊缝参数可按每种焊接工艺方法分别设置。

②电弧吹力参数调整指示2,用于改变熔滴过渡瞬间的短路电流。如该参数值为0,形成软弧,低飞溅;该参数值为100,形成挺度大而稳定的电弧。

③焊接电流指示灯和数显屏3,用于选择焊接电流。焊接开始之前,焊接电源根据程控参数自动显示标准值;焊接过程中则显示实时值。

④过热指示灯4。当焊接电源过热时,此指示灯亮。

⑤保存指示灯5。每次焊接操作结束后,焊接电流和电压实际值即被存储,保存指示灯亮。

⑥无线遥控器指示灯6。当TP08型无线遥控器接到本焊接电源时,此指示灯亮。

⑦焊接电压数显屏7用于选择焊接电压。焊接开始之前,焊接电源根据程控的参数自动显示标准值,焊接过程中,显示实时值。

⑧调节旋钮8用于改变各焊接参数。如果调节旋钮左侧的焊接参数指示灯亮,则可改变该参数值。

⑨局域网连接插座9用于系统功能的扩展。

⑩设置/存储按键10用于进入设置菜单。如同时按设置/存储按键10和参数选择按键1,则显示出软件版本编号;为退出设置菜单,再按一次设置/存储按键10。

⑪瑏瑡工艺方法选择键11用于选择下列焊接工艺方法,普通焊条电弧焊、纤维素型焊条电弧焊、特种焊条电弧焊、接触引弧TIG焊。

⑪瑏瑢主电源开关12,用于开/关输入电源。

TP4000/5000 CEL全功能手工弧焊电源的操作步骤如下(参见图2-123)。

①将主电源开关12拨到“1”位置,此时控制面板上的所有指示灯闪亮。

②按“工艺方法”键11,选择拟采用的工艺方法,如普通焊条电弧焊、纤维素型焊条电弧焊或特种焊条电弧焊。

③按参数选择按键1,按键上的指示灯亮。

④转动调节旋钮8,设定拟使用的焊接电流,在左侧显示屏上可读出电流值。

⑤再按参数选择键1,准备调整电弧吹力。

⑥转动调节旋钮8,设定所要求的电弧吹力,在左侧显示屏上可读出电弧吹力值。

⑦开始焊接。

所有通过旋钮8设定的参数值都将被存储,直到下次重新设定。

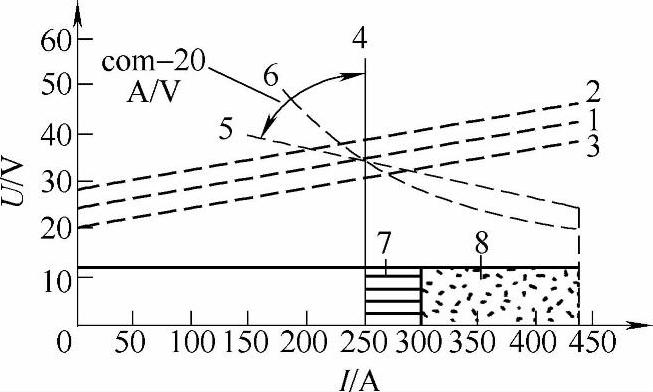

TP4000/5000 CEL新型智能手工弧焊电源的一个重要特点是可以通过计算机软件,在设置选单上修正电源的外特性曲线。其解决方法是分别按各种工艺方法将电源的外特性参数化。即将恒流外特性转换成“com”参数,将恒功率特性转换成“P”参数,如图2-124所示。

参数“com”为垂直陡降外特性(曲线4),适用于钛钙型焊条和碱性药皮焊条。对于普通焊条电弧焊,电源的出厂设置为“com”。而对于纤维素型焊条的电弧焊,则适用缓降外特性(曲线5),但应将电弧吹力设定到较高的值。缓降外特性曲线的斜率可在0.1~20A/V范围内调节。

图2-124 电源外特性修正功能示意图

1、2、3—电弧静特性曲线(负载特性曲线) 4—恒流特性曲线 5—缓降特性曲线 6—恒功率特性曲线 7—当选择恒流特性4时,电弧吹力预置值 8—当选择特性曲线5、6时,电弧吹力的预置值(较高值)

如将参数设定为“P”,则电源具有恒功率特性,其与所选用的焊接电流和焊接电压无关,形成双曲线外特性(曲线6)。这种特性曲线特别适用于纤维素型焊条。

TP4000/5000 CEL型全数字控制智能手工弧焊电源通过计算机软件,已装入大量的焊接专家数据。可以按需检索和使用存储在电源中的任一最佳参数。对于某些特殊的作业,可以利用设置菜单,修正或重新设置所要求的焊接参数。设置菜单共有两层。在第一层选单上可以设置热引弧电流(HCU),热引弧电流持续时间(Hti)等参数,并且有恢复出厂设置的功能。在第二层选单上可设置电源外特性参数及抗粘连功能。

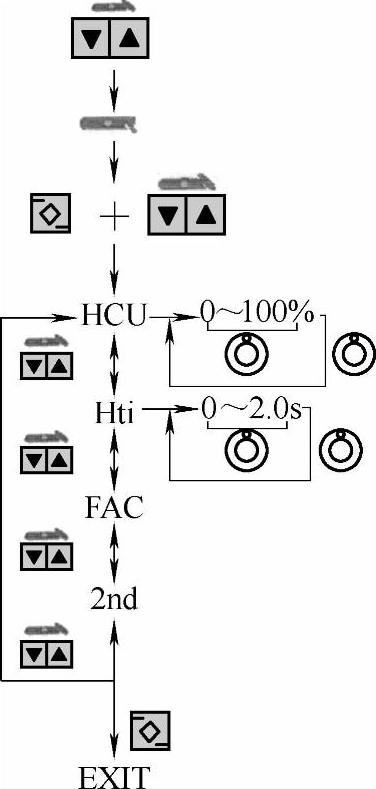

进入第1层设置菜单的程序如图2-125所示。

①将主电源开关拨到“1”的位置。

②按“工艺方法”键11,选择拟采用的工艺方法。

③按住设置/存储键10。

④再按工艺方法键11。

⑤松开设置/存储键10。

⑥按“工艺方法”11,选择拟修正的参数。

图2-125 进入第一层设置选单的操作程序示意图

⑦转动调节旋钮8,改变该参数值。

⑧再按设置/存储键10,退出设置菜单。

可设置的参数范围规定如下:

①热引弧电流(HCU)0~100%,出厂设置:50%。

②热引弧电流持续时间(Hti):0~2s,出厂设置:0.5s。如图2-126所示。

③恢复出厂设置FAC。按住设置/存储键10约2s,焊接电源的参数设置恢复到出厂设置。

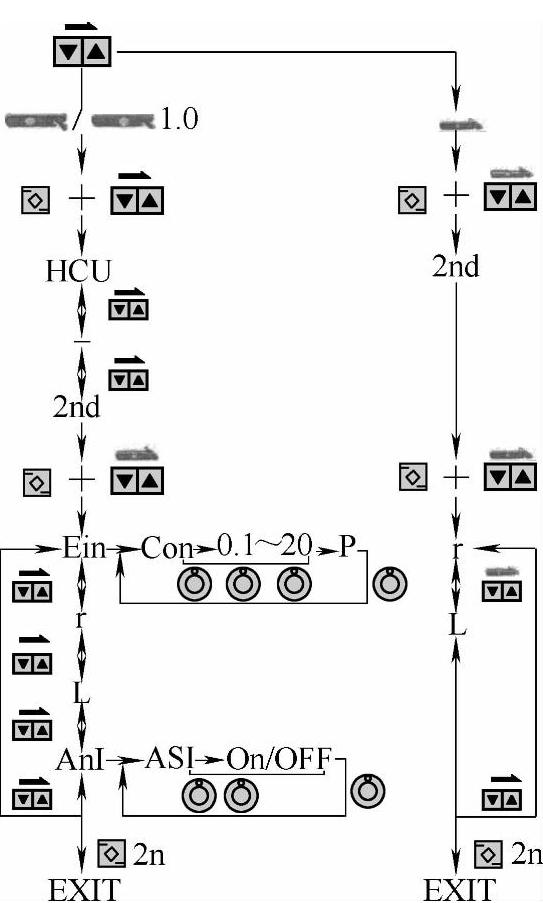

进入第2层设置选单的程序如图2-127所示。

图2-126 热引弧参数(HCU)和(Hti)设置示例

图2-127 进入第2层设置选单的操作程序示图

①按住设置/存储键10。

②再按“工艺方法”键11。

③松开设置/存储键10,此时焊接电源进入第2层设置选单,并显示“Eln”字符(外特性修正功能)。

④按“工艺方法”键11,选择拟修正的参数。

⑤转动调节旋钮8,改变该参数值。

在第2层设置选单上可设置的参数范围为:

①Eln外特性修正参数com/0.1~20/p。出厂设置:对于普通焊条电弧焊,设定为“com”;对于纤维素型焊条电弧焊,设定为“p”;对于特种焊条电弧焊,设定为“com”。

②AST抗粘连功能:有/无。出厂设置:有。

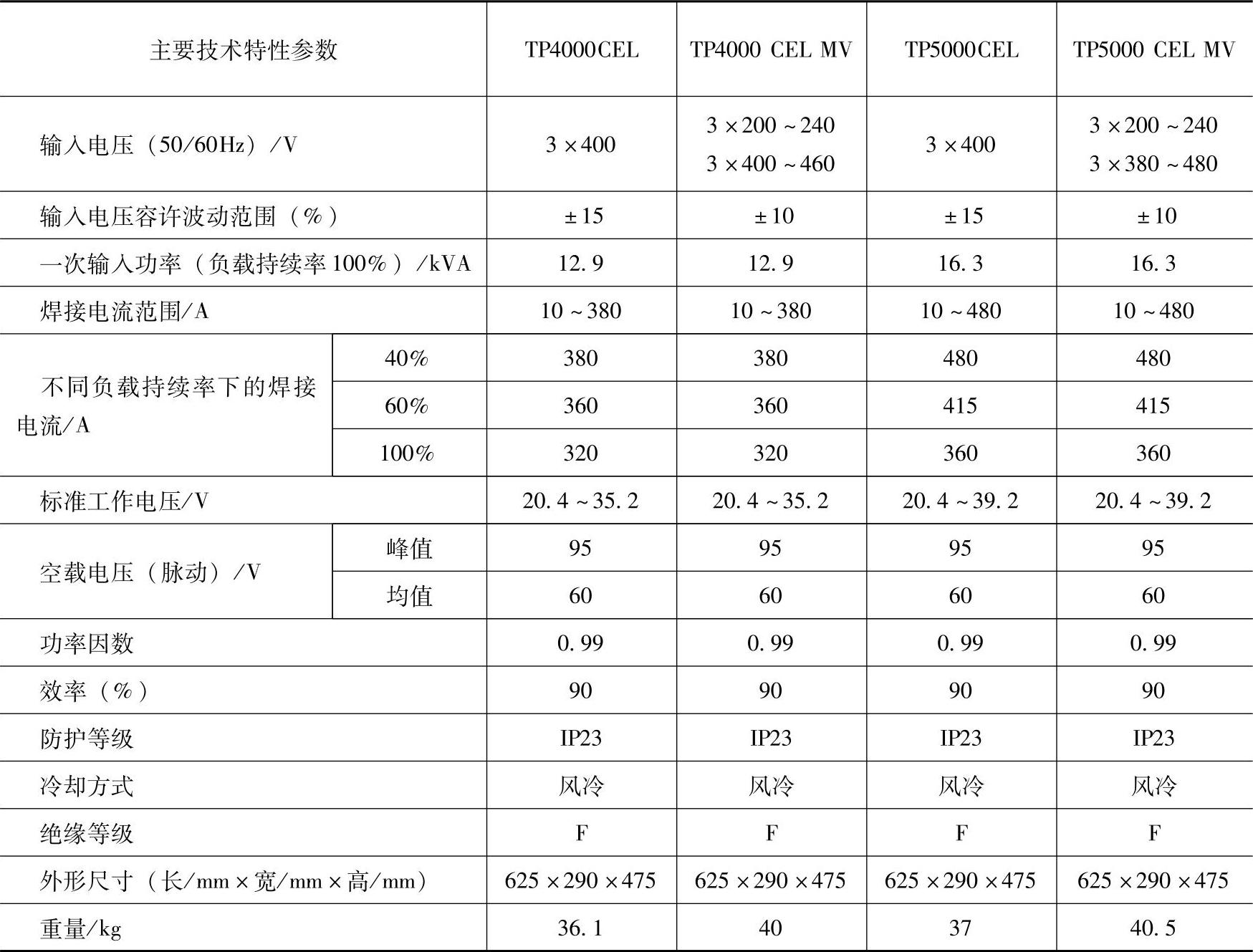

TP4000/5000 CEL系列智能逆变弧焊电源的技术特性参数列于表2-30。表中同时列出了适用于多挡供电电压的派生型号TP4000CELMV和TP5000 ELMV全数字控制智能逆变手工弧焊电源的技术特性参数。从中可以看出,其焊接电流调节范围相当宽,即使其最大电流为480A,最小焊接电流仍保持为10A。其次是网压补偿能力较强,某些型号电源输入电压容许波动范围为±15%。

4)电流遥控器及其功能。上述三种类型的数字控制逆变手工弧焊电源都装有遥控器插座,可按需要外接各种型号的遥控器,如TR2000、TR3000,TR4000、TR1000/TR1100和TR08等标准型遥控器(均为奥地利Fronius公司的产品)。

表2-30 TP4000/5000CEL系列智能型手工弧焊电源的技术特性参数

图2-128 TR2000型遥控器外形

①TR2000型遥控器。其外形如图2-128所示。其上设置了两个调节旋钮:焊接电流调节旋钮、电弧吹力调节旋钮。当焊接电源接上遥控器后,焊接参数只能在遥控器上调节。焊接电源控制面板上相应的调节功能不再起作用。

②TR4000型遥控器。TR4000型遥控器外形及控制面板设置示于图2-129。其中件1为参数转换按键,可在数显屏上切换并显示“焊接电压”或“焊接电流”;件2为焊接电流调节旋钮;件3为热起弧调节旋钮;件4为电弧吹力调节旋钮。参数的调节范围与本机调节范围相同。

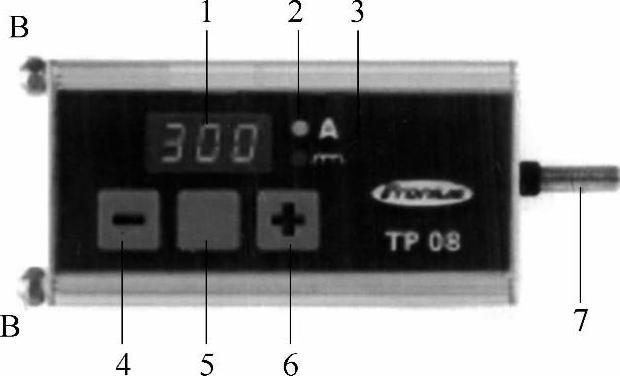

③TP08型无线遥控器。TP08型遥控器是一种专用于TP4000/TP5000 CEL型智能逆变手工弧焊电源的无线遥控器。利用此遥控器可在焊接工位上调节焊接电流和电弧吹力动态参数。其外形和控制盒的布局如图2-130所示。显示屏1可数显焊接电流或电弧吹力动态参数,件2为焊接电流指示灯;调节按键“-”(4),用以减小所选择的参数值;调节按键“+”(6),用以增加所选择的参数值;参数选择键5,可选择“焊接电流”或电弧吹力动态参数。件7为探针,件8为接触螺钉。

TP08型遥控器的使用方式及操作步骤如下(参见图2-130)。

①在焊接电源的控制面板上选择焊条电弧焊工艺方法。

②将焊接电缆线夹紧在焊件上。

③将焊钳夹住遥控器的探针“A”。

图2-129 TR4000型遥控器外形

④将遥控器放在焊件上,并使接触螺钉“B”与焊件表面紧密接触。

⑤按参数选择键5,选择拟调节的参数(焊接电流或电弧吹力动态参数)。

⑥按调节键“-”或“+”,设定所要求的参数值。

⑦一旦调节完毕,焊接电压在延迟3s后转接到输出端子。随即遥控器由焊接电压供电,显示屏亮。

这种无线遥控器为高空、狭窄空间作业以及远距离操作提供了极大的方便。

目前在国际市场上,这类新型智能逆变整流弧焊电源的价格较高,比普通逆变整流手工弧焊电源的价格要高出3~5倍。但实际使用经验表明,采用全数字控制智能逆变整流手工弧焊电源可大幅度提高焊缝的合格率。焊缝返修工作量明显减少,焊接生产周期缩短,综合生产成本降低,经济效益十分可观,设备投资费用在短期内即可回收。特别是在要求高质量的焊接工程中,必将得到全面的推广应用。

图2-130 TP08型无线遥控器外形及控制盒布局

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。