传统的高压电机接线装置通常称为高压接线盒,是将高压三相电源引入电机的接线装置,高压接线盒是高压供电电缆终端的接线装置,也是生产运行中多发事故的隐患部位。尤其是防爆产品在设计时,必须严格依据GB3836.1—2010、GB3836.3—2010及相关行业的行业标准规定,并参阅和借鉴国内外现代防爆电机产品性能、结构特点,结合电机实际运行经验,才能设计出满足用户要求的高可靠性产品。

接线盒的设计从两个方面进行介绍,一方面是根据内部接线方式不同将接线盒的设计分为:一种为直接引入的绝缘包扎式接线盒;另一种为悬垂瓷绝缘子式接线盒。另一方面根据电机功率的不同,将接线盒的设计分为:功率2000kW以下电机用接线盒;功率2000~5000kW电机用接线盒;5000~12400 kW电机用接线盒。下面将对上文介绍内容分开展述,以便读者能有更为深刻的理解。

接线盒的设计根据内部接线方式不同分为:

1.直接引入绝缘包扎式高压接线盒

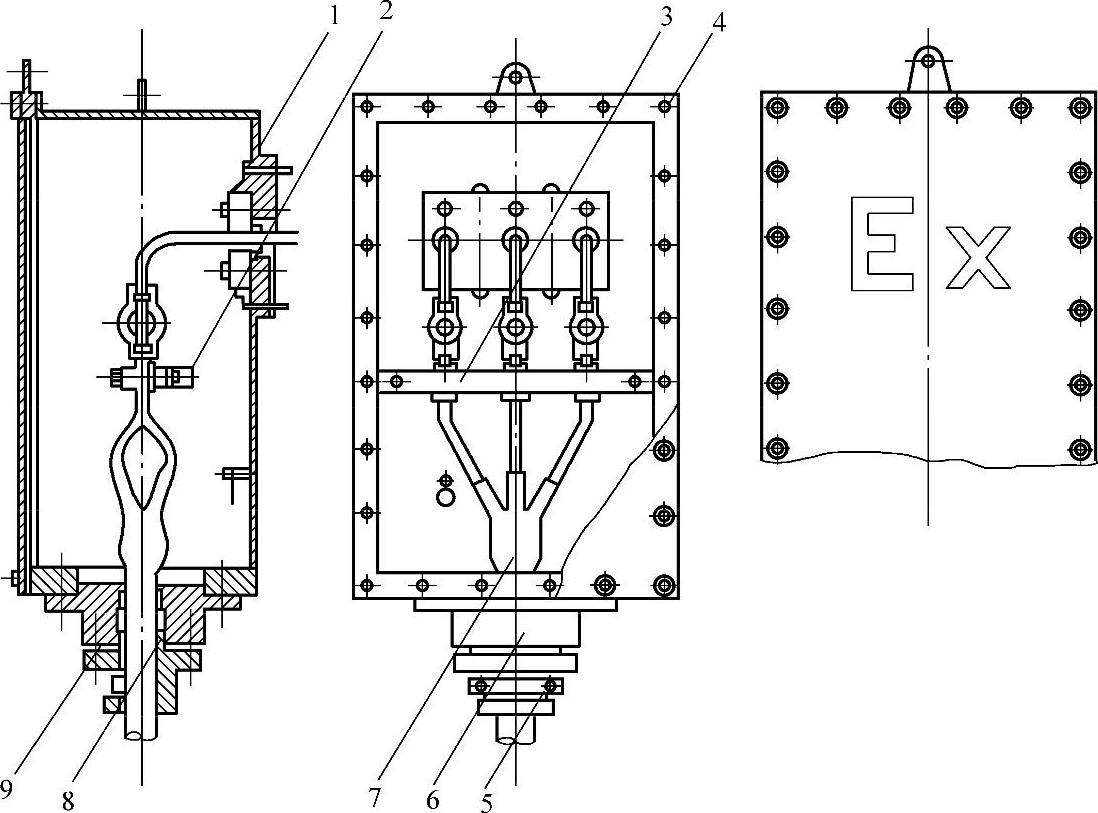

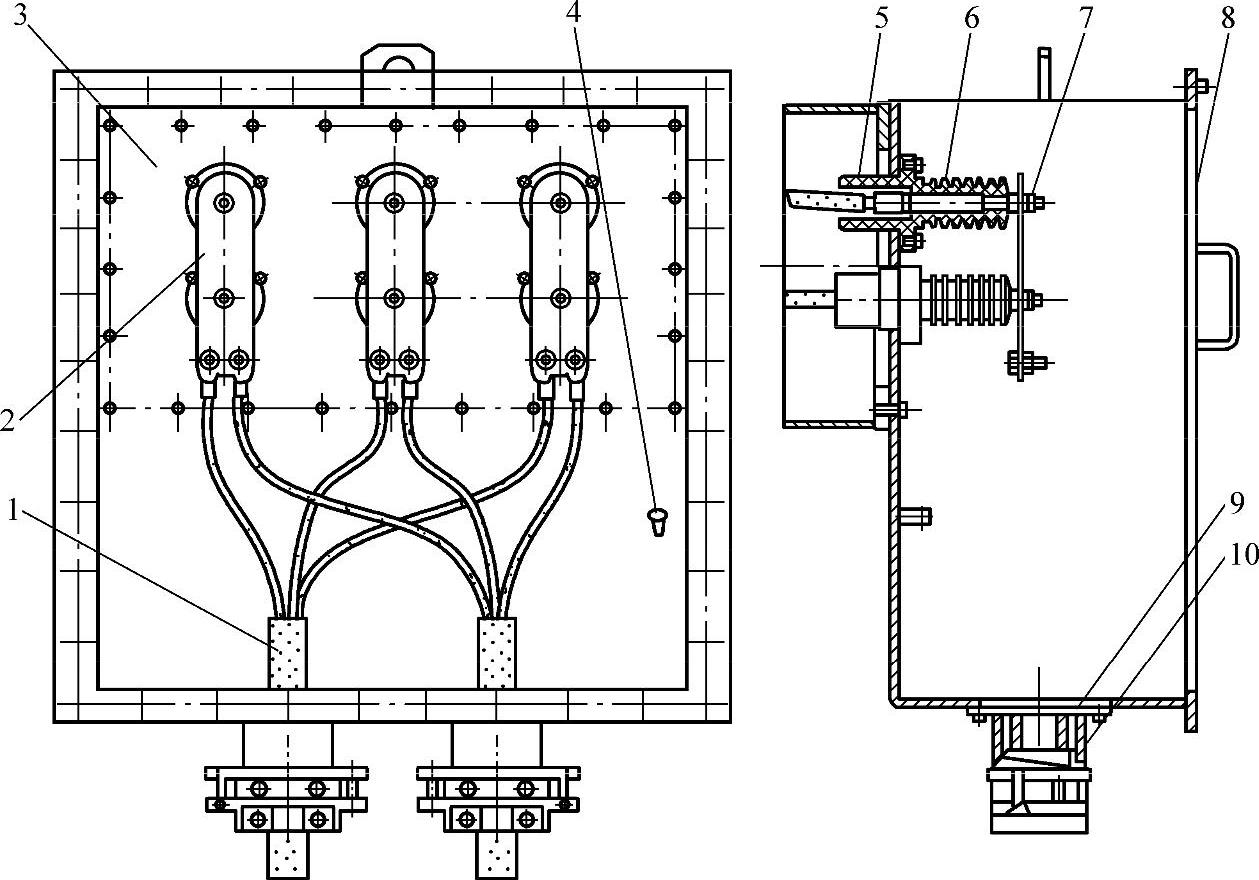

直接引入绝缘包扎式高压接线盒的结构设计如图6-1所示。

图6-1 直接引入绝缘包扎式高压接线盒结构示意图

1—主绝缘线夹 2—角钢支撑架 3—副绝缘线夹 4—接线盒壳体 5—防止电缆拔脱装置 6—联通节 7—电缆终端接头处理 8—金属垫圈 9—橡胶密封圈

接线盒总体全部采用钢板焊接结构,其结构尺寸的确定,主要考虑高压输入电缆终端引接线连接后,其电气间隙和爬电距离符合国家标准GB3836.1—2010、GB3836.3—2010的规定,另外还要考虑便于树脂浇注或具有“弹性记忆效应”的热收缩橡塑两种电缆终端电缆头的工艺处理,并留有适于高压电缆弯曲半径的所占有的空间位置。电缆引入的防爆密封设计采用压盘式引入装置,它是高压接线装置极重要的防爆密封部分。设计结构特点是组合部件均采用螺栓连接并放置橡胶密封圈的联通节(6),可与接线盒壳体(4)分开为独立的两个部分。这样在检修设备时,可以使电缆终端的电缆头保持完整无损的拆开,只要拆卸紧固螺栓,联通节(6)与接线盒壳体(4)即可分开,就可将电动机移走,从而避免了电缆终端电缆头与防爆密封圈的拆卸而损坏其电缆终端绝缘性能和防爆密封性能。联通节(6)内设置有橡胶密封圈(9)为多个不同直径的同心槽式橡胶密封圈,是为了配合不同直径的电缆,在橡胶密封圈(9)两侧分别设置金属垫圈(8)以使橡胶密封圈(9)两侧具有适当的接触与压紧面积。另外,在电缆引入口处设置一防止电缆拔脱装置(5)。

2.悬垂瓷绝缘子式高压接线盒

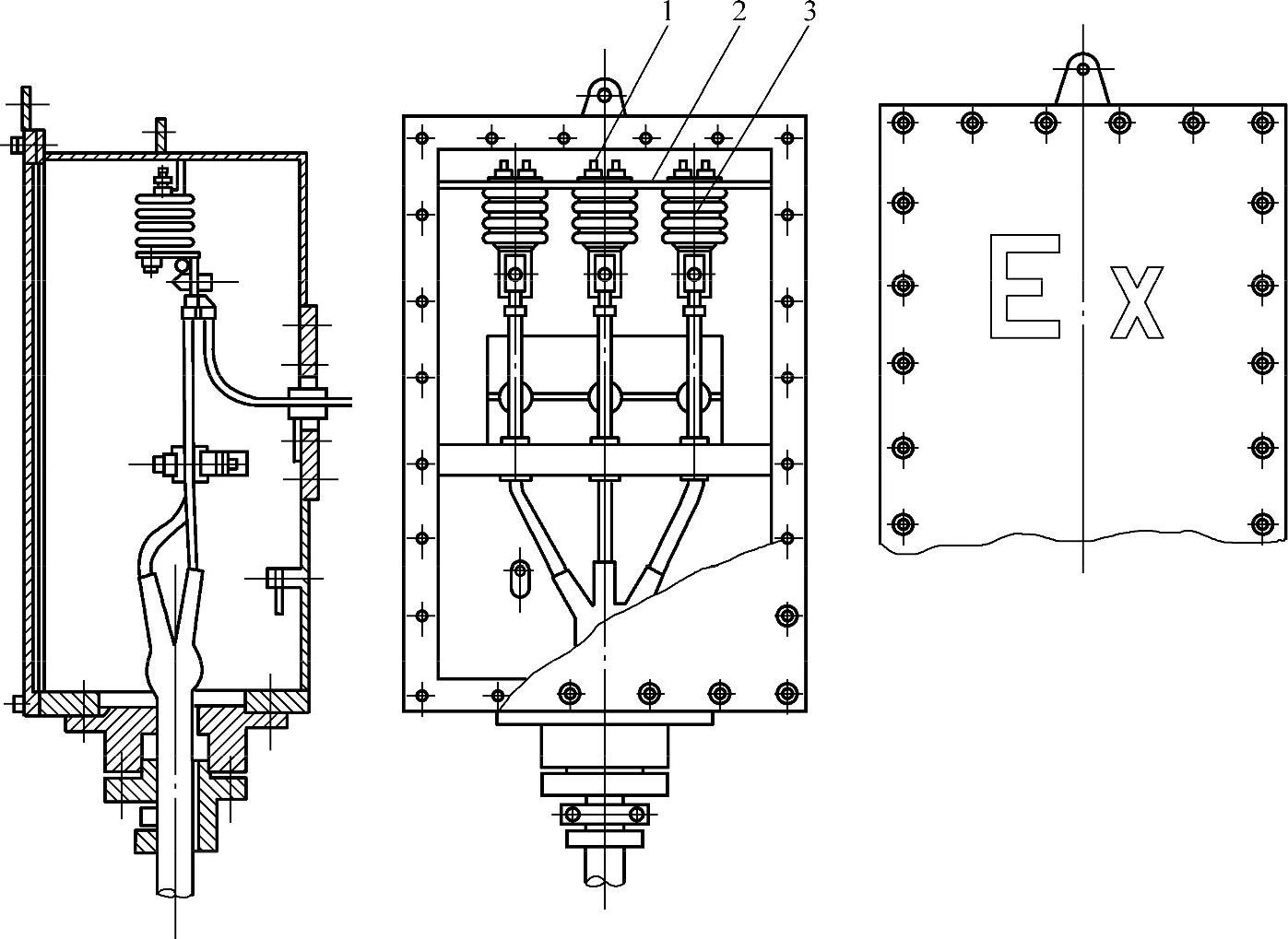

悬垂瓷绝缘子式高压接线盒的结构设计如图6-2所示。

图6-2 悬垂瓷绝缘子式高压接线盒结构示意图

1—高压悬挂瓷绝缘子 2—角钢支撑梁 3—导电铜排

悬垂瓷绝缘子式高压接线盒的外形结构尺寸及电缆引入结构方式与直接引入绝缘包扎式高压接线盒完全相同,只是内部结构有所不同。此种接线盒是采用高压悬垂瓷绝缘子支撑着电力电缆终端三相引接导线与电动机三相引出导线相连接的接线端子。高压悬垂瓷绝缘子(1)两端螺栓采用625硅酸盐水泥胶合剂浇注,一端紧固在焊接于接线盒上部角钢支撑梁(2),另一端呈悬垂状紧固接线端子导电铜排(3),电缆终端头三相导线接线端子和电动机三相引出线端子用螺栓分别连接在三个悬垂瓷绝缘子的导电铜排(3)上。由于悬垂瓷绝缘子式接线端子接线方便和可靠无故障,因而深受用户的欢迎。

接线盒的设计根据电机功率的不同分为:

1.功率2000kW以下电机用接线盒

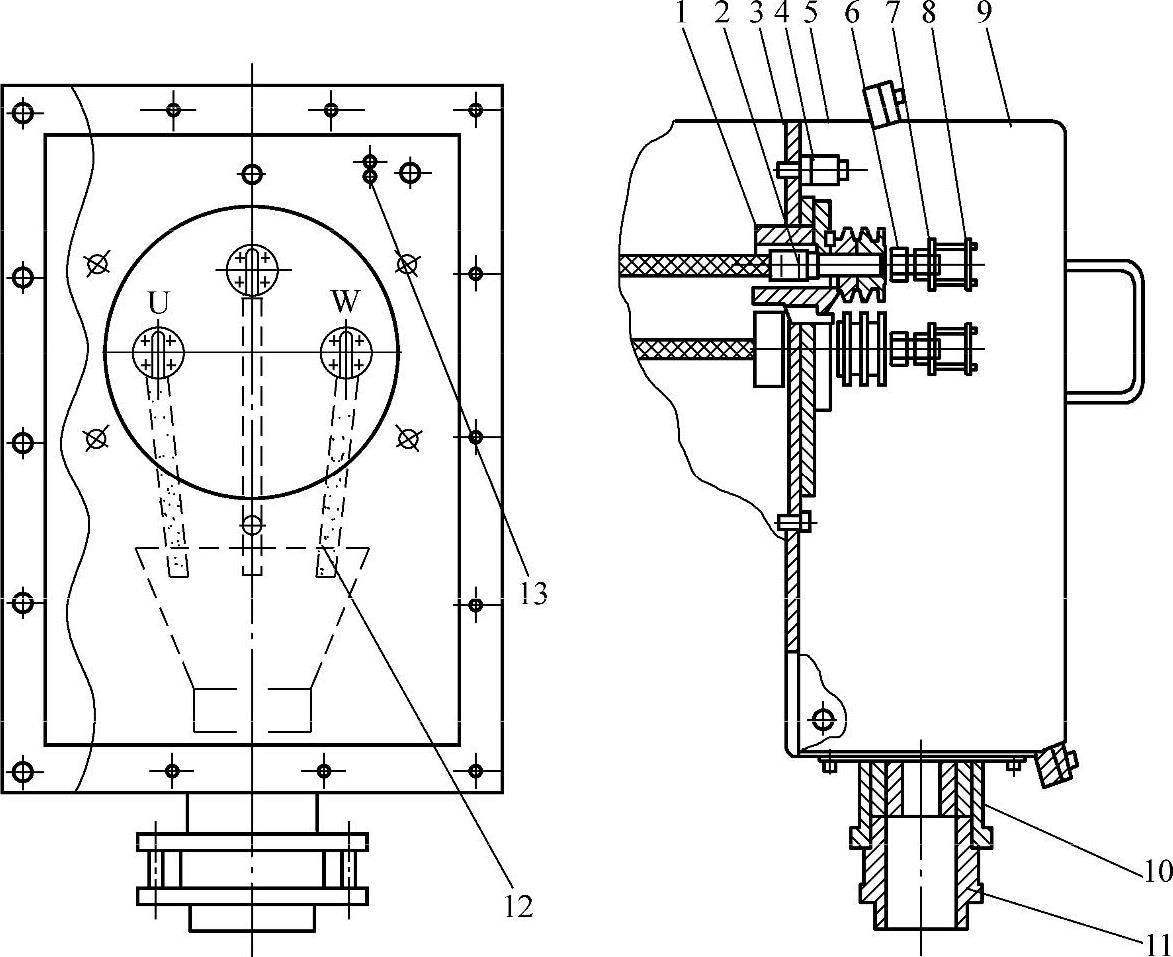

功率2000kW以下电机用接线盒的结构设计如图6-3所示。

图6-3 功率2000kW以下电机用接线盒结构示意图

1—绝缘子 2—接线螺栓 3—接线板 4—固定板 5—接线盒座 6—螺母 7—下压线板 8—上压线板9—接线盒盖 10—密封圈 11—卡板 12—电源进线电缆 13—接地螺栓

2000kW以下电动机设置一个主电源接线盒,接线盒采用钢板焊接结构,接线盒有3个接线螺栓和1个接地螺栓,3个接线螺栓分别为U、V、W三相,接线盒壳体由接线盒座(5)和接线盒盖(9)两部分组成,将电机引出电缆与接线螺栓(2)采用冷压型式结合,通过螺母(6)固定在绝缘子(1)上,外部引入电缆可以采用冷压端接头固定或采用压线板直接将引入电缆压紧。

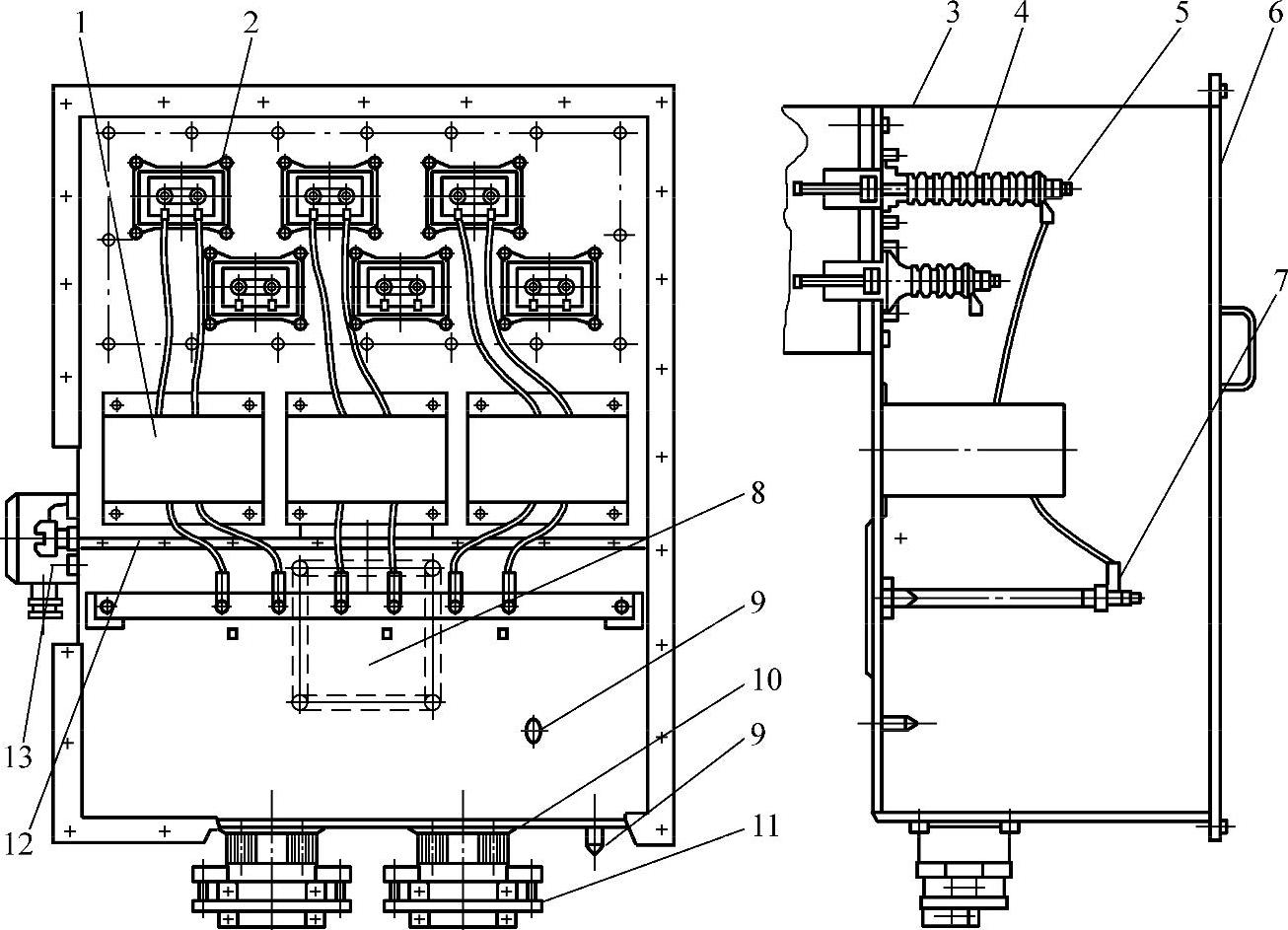

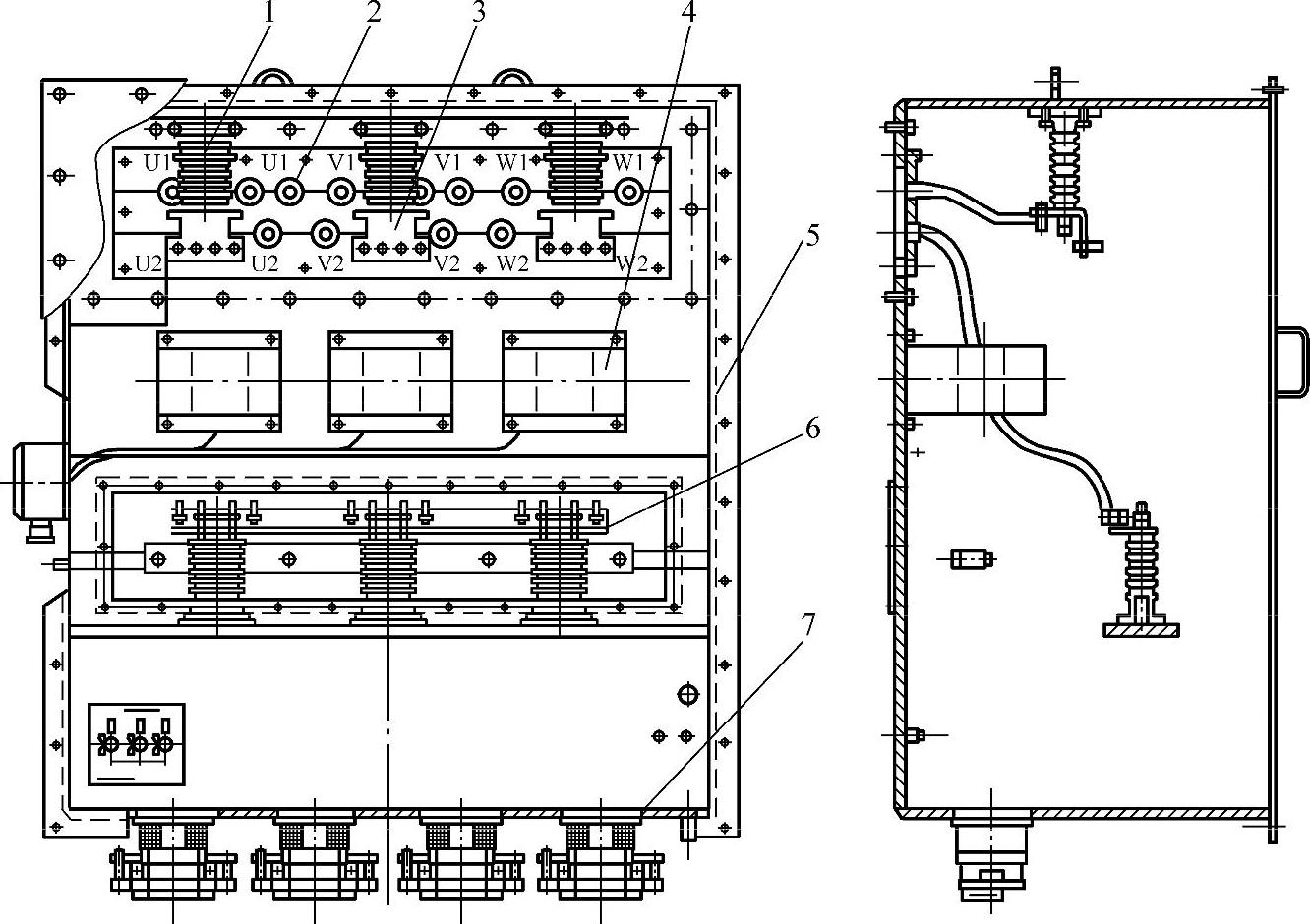

2.功率2000~5000 kW电机用接线盒

功率2000~5000 kW电动机根据用户要求可以设置一个接线盒,也可以设置两个接线盒。当设置一个接线盒时,接线盒内有6个接线端子,标志分别为U1、V1、W1、U2、V2、W2,根据用户要求接线盒内可安装3个磁平衡电流互感器,磁平衡电流互感器用于电机的差动保护,设单独的差动保护接线盒,接线盒的结构设计如图6-4所示。当设置两个接线盒时,在主接线盒的对面设置副接线盒(即从轴伸端看,左右各一个接线盒),每个接线盒中有3组接线端子,定子绕组的星点不接在电动机内部,而是引到副接线盒中,便于用户接电流互感器,对电动机进行保护,接线盒如图6-4~图6-6所示。

图6-4 功率2000~5000 kW电机用接线盒(带磁平衡电流互感器)结构示意图

1—磁平衡电流互感器 2—引接线 3—接线盒座 4—绝缘子 5—接线螺栓 6—接线盒盖 7—中性点接线柱 8—卸压板 9—接地螺栓 10—密封圈 11—接线斗 12—互感器引接线 13—互感器二次端子接线盒

图6-5 佳木斯电机股份有限公司生产的2000~5000 kW电机用接线盒图片

图6-4所示接线盒适用于用户要求带磁平衡电流互感器的电机,接线盒内有6个接线端子,分别为U1、V1、W1、U2、V2、W2。电机的中性点在接线盒内短接,用户的进线电缆需穿过磁平衡电流互感器的中心孔后,再接到电机的接线端子上。互感器的二次端子有单独的接线盒,置于接线盒的侧板上。接线盒有两个接线斗,根据实际情况可以使用一个接线斗。当使用两个接线斗时,每个三芯电缆(或含接地线的四芯电缆)应从一个接线斗进入接线盒,再分别接到U、V、W三个接线端子上。如果一相电缆从一个接线斗进入接线盒,则会在接线斗和与之相连的接线盒座板上产生涡流。内部设有三个磁平衡电流互感器,以实现电机的差动保护,并设单独的差动保护接线盒。接线盒内腔空间大,不但方便接线,而且通过增加导电体之间的放电间隙和爬电距离,使接线盒安全性更高。接线盒内、外均设有单独的接地端子,同时接线盒上设有泄压板。

图6-6所示接线盒适用于额定电流较大的电机,用接线板连接。接线盒内有3个接线板和1个接地螺栓,3个接线板分别为U、V、W三相,电源进线电缆通过接线斗上的密封圈进入接线盒内部,进线电缆用接线斗上的卡板固定。接线盒有两个接线斗,根据实际情况可以使用一个接线斗。当使用两个接线斗时,每个三芯电缆(或含接地线的四芯电缆)应从1个接线斗进入接线盒,再分别接到U、V、W 3个接线板上。

(www.daowen.com)

(www.daowen.com)

图6-6 功率2000~5000 kW电机用接线盒(无磁平衡电流互感器)结构示意图

1—电源进线电缆 2—接线板 3—接线盒座 4—接地螺栓 5—绝缘套 6—接线螺栓 7—螺母 8—接线盒盖 9—密封圈 10—卡板

3.5000~12400 kW电机用接线盒

功率5000~12400 kW电机用接线盒的结构设计如图6-7所示。

功率在5000kW以上的电机,由于电机功率较大,采用常规的接线方法无法满足热容量的要求,根据工程设计需要由电机引出电缆采用多根电缆并联的形式,将引出电缆引接到接线板上,由电机内部引出的电缆通过接线盒上的同心圆式密封圈密封,保证电机内腔与接线盒腔体的独立性,接线盒内设有三个磁平衡式电流互感器,电机中性点由电机内部引出后,三相分别通过磁平衡电流互感器接在中性点汇流排上,外部引入电缆通过进线斗进入接线盒后,穿过磁平衡电流互感器接到接线板上,由于接线空间比较长,十分方便用户的操作。

图6-7 功率5000~12400 kW电机用接线盒结构示意图

1—绝缘子 2—密封圈 3—接线板 4—互感器 5—接线盒座 6—中性点排 7—进线斗

电机电源接线盒的设计上除上述内容外,还有以下两方面内容可供读者在以后设计中进行借鉴:一方面是接线盒的防护等级,另一方面是冷挤压接线端头。

1.接线盒防护等级方面

高压电机接线盒防护措施是防爆电气设备的防护能力,也是保证防爆性能的关键技术要求之一。因此,在密封问题上设计主要是在外壳体所有接合面全部采用了机械加工面;采用了橡胶密封件,并经国家指定的防爆电气产品质量监督检验测试中心进行老化试验合格并符合国家防爆标准GB3836.1—2010的要求。

对于大型高压电动机外壳一般为大空腔防爆结构,接线盒没有采用传统的安装方式,即直接安装于电动机外壳体上。而安装在与大空腔防爆结构的外壳体防爆密封配合的特殊设计的接线盒安装支座上,这也是现代大型高压电动机主体大空腔防爆结构的一大特点,同时也是现代大型电动机结构的重要标志。

接线盒与接线盒安装支座的安装配合面为机械加工面,安装配合面采用橡胶板密封。在三相引出导线穿越部位的引出端子穿线孔分别设置三个密封绝缘套,这样既保证了电机引出线电缆免受刮伤,同时又起到了良好绝缘和防爆密封隔离作用。

接线盒产生事故的主要隐患部位是引接线、端头和引接线端头相连接的部位。在异常和安装失误的情况下,将可能产生高压导线接线端头或引接端头相连的部位接触不良,因而产生局部过热而导致高压电弧和电火花事故产生。为此在行业标准中明确地规定:“导电接线部位必须安全可靠,不允许产生电火花”。而新行业标准JB/T8973—2011《增安型无刷励磁同步电动机防爆技术要求》中也做了同样的规定。所以在实践实施中将导电连接部位全部采用银铜焊接工艺处理,但可拆卸的连接线端头接线就难以保证相连接的导电接触面完全安全可靠。同时,遵循国家防爆标准规定:接线盒内壁和接线盒内部金属部件的表面全部均匀地喷涂一层耐电弧漆,另外在产品装配时在密封防爆配合面,设计采用牌号为303树脂胶将橡胶密封板粘牢在防爆配合面上。

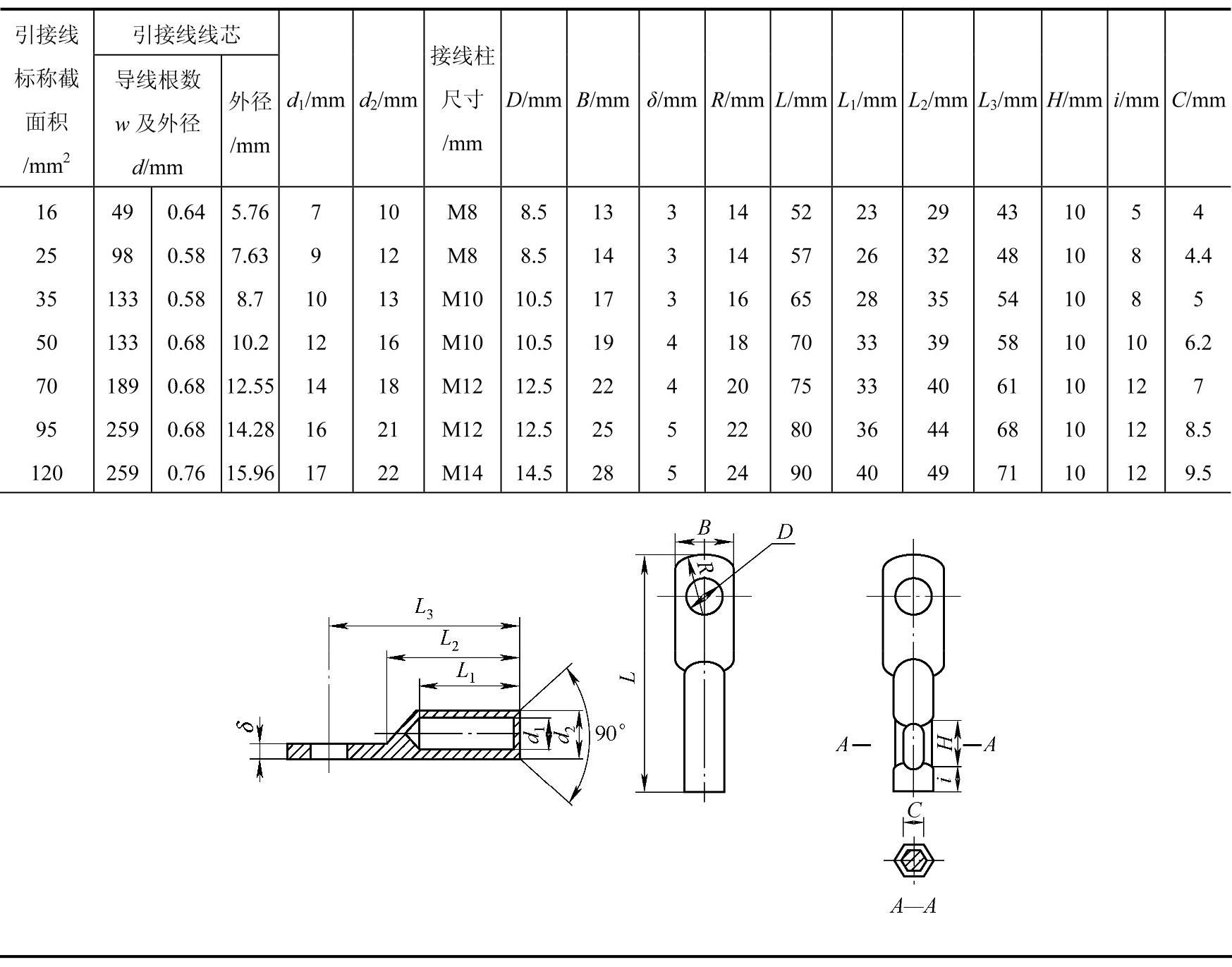

2.冷挤压接线端头在电动机引接线上的应用与工艺技术

接线端头冷挤压工艺是一种机械连接工艺。我国20世纪70年代初就已在电力输配电系统中广泛应用,在原行业标准JB/T 2436.2—1994《导线铜压接端头 第2部分:10~300mm2导线用铜压接端头》规定中,对冷挤压后的电阻值、耐拉及耐振等性能都有明确规定。而在我国电机行业中一直采用锡焊传统工艺,这是由于受着传统接线盒空间限制,另外应用于电力传动控制装置所规定的压接端头的套接管孔径与电机引接线标称截面积的导线外径尺寸配合不匹配;压接端头的接线孔径与电机引出线紧固螺栓的标称直径配合相差较大以及总体尺寸均不适宜。

根据上述实际情况和标准的要求,在开发研制和设计工作中,采用了符合行业标准JB/T6213.3—2006所规定的适用于湿热地区的交流额定电压6kV电压级和10kV电压级、F级绝缘,JBHF橡皮绝缘氯丁护套引接线,并采用铜接线端头的冷挤压工艺方法,将其与引接线连接在一起的接线端头结构。

冷挤压工艺是金属压力加工中一种较先进的工艺方法。它具有少或无切削机械加工的特点,同时也是一种优质、高效、快捷、低能耗、无噪声、无火花、无污染的新型接线工艺方法。采用冷挤压工艺加工的引接线端子头合格率100%;提高工效3~5倍;节约能源和昂贵的稀有金属,具有操作轻巧、灵便和劳动强度极大减轻的特点,而且最重要的是引接线端头连接的机械强度高、导电性能好保证了安全和可靠的防爆性能。

从冷挤压的变形特点要求来看,冷挤压工艺对金属材料的性能也有一定的要求,我们在设计中所选用的铜质接线端头是一种材质塑性好、机械变形性能好及冷加工硬化敏感性低的优质导电材料,实践证明,在电机工业产品推广应用冷挤压工艺方法将引接线与铜质接线端头连接在一起,这是最理想的连接方式。

我们必须强调指出:原行业标准JB/T 2436所推荐的铜质接线端头加工工艺和尺寸,适用于电控设备,而不适用于电机工业产品的引接线。因为电机引接线为多股细线线芯,电力系统的电控设备配电接线为多股粗线线芯,虽然导电截面积相同,但其线芯直径明显不同,因此产生了其线芯直径与接端头套接管孔径的配合尺寸及其结构尺寸都不尽理想的情况,尤其是标准所规定的接线端头是采用铜板冲制件成形,所以接线端头套线管焊缝采用银铜焊,其强度和可靠性都难以达到设计要求,在实际使用中再经冷挤压之后,多数在焊缝处开裂。目前电力输配电用接线端头DT系列在市场广泛销售,其加工工艺是采用棒料挤压成形的新工艺方法。这种接线端头是一种局部冷挤压压接法连接导线的铜质接线端头。但其结构尺寸较大,引接线的套接管孔径尺寸配合和导电连接螺栓孔径均不能符合电机工业电动机引接线的要求。因此根据电动机专用引接线特点、采用冷挤压工艺方法以及接线盒结构尺寸,设计出适用于中大型电机产品的16~120mm2引接线线芯截面积的铜质接线端头。其结构尺寸见表6-1。

表6-1 电动机引接线冷挤压接线端头结构尺寸

现代大中型高压电动机的引接线与铜质接线端头采用QXS型机械冷挤压钳将两者连接在一起,其特点是利用机械所传递的压力使其接线端头与导电引接线在钳口为封闭的紧固定型截面,即两钳口最终构成一正六边形体。接线端头的变形程度与相应产生的挤压所产生的接合力都是事先确定的,因此要保证引接线与接线端子的可靠连接,紧密程度就必须满足以下3个条件。

1.合理地选择接线端子的结构尺寸

1)引接线线芯与接线端头的套接管孔径配合要匹配。由于电机引接线是多股细线径线芯组成,剥开绝缘后线芯易松散,如果接线端头的套接管内径孔过小,配合过紧而使实施工艺操作困难。相反,接线端头的套接管内径孔过大,配合过松,即线芯与接线端头的套接管内径孔之间配合间隙过大,孔壁有效接触面积小,当受钳口压力作用时线芯变形程度小,甚至没有受力变形,使多股细线径之间、线芯与孔壁之间仍有间隙,因而导致连接不可靠和接触与导电不良而造成隐患。在设计的实验中,分别对16~120mm2截面积线芯与相应的接线端头套管内径孔进行多种孔径的径配合与冷挤压成型的拉力试验和解剖观察的实际操作试验与验证。实验与验证结果表明:接线端头的套接管内径与引接线线芯外径的比值应控制在1.1~1.2范围内为好,这样不但能保证冷挤压连接质量,而且操作方便快捷,不会产生因挤压配合过紧而剪断细导线的违规操作的情况。

2)接线端头冷挤压端头的套接管尺寸要合理。接线端头冷挤压端头的套接管尺寸L2(如表6-1附图所示)受两个条件的限制:一是接线盒结构的安装空间尺寸的限制;二是冷挤压钳口形状及压接位置的限制。L2与L3尺寸过大,势必影响接线盒的内部安装接线,而L2尺寸过小将使冷挤压钳口压接位置偏移外端,必将造成接线端头的端部孔径因挤压变形而失去白制能力,必将导致接线端头的端部因承受不了较大的牵拉力而影响其连接质量。

2.钳口尺寸设计要合理

由于冷挤压钳口是封闭的固定式截面,钳口为正六边形,其尺寸选择得是否合理,将直接影响接线端子的冷挤压连接质量。由理论计算可得到钳口尺寸。在实际试验中我们发现:计算所求出的六方形钳口尺寸压模边过大,挤压得不紧密。这是由于接线端头的套接管外径在冷挤压变形过程中,管壁并没有因挤压而增厚,所以必须按接线端头的套接管实际壁厚加以修正。实际上为了保证端头的冷挤压连接质量,即保证引接线线芯与接线端头均有适度紧缩量,一般冷挤压钳口尺寸的实际截面积比理论计算值小10%。现将所验证的冷挤压钳口的正六边形模压边长尺寸列入表6-1中供设计者参考。

3.冷挤压工艺压力要合理

目前冷挤工艺被普遍推广应用,冷挤压的工具也多种多样。QXS型机械冷挤压钳是一种利用机械传递压力的手动式冷挤压工具,其压力可以控制。如果在实施中对于不同截面积的引接线线芯,可根据表6-1所推荐的钳口尺寸选择较为合适的冷挤压钳口模具,那么只要将冷挤压钳口模具压至模口合拢为宜。如果所选择的冷挤压钳口模具尺寸过大,将会使产生压力过小、端头孔壁变形小、线芯变形小、线芯间仍有间隙、连接不牢固、导电接触不良,在拉力作用下易松脱、在运行中易过热。反之选择的冷挤压钳口模具尺寸过小,那么将会使产生压力过大、端头孔壁变形大、线芯变形大且在根部易断。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。