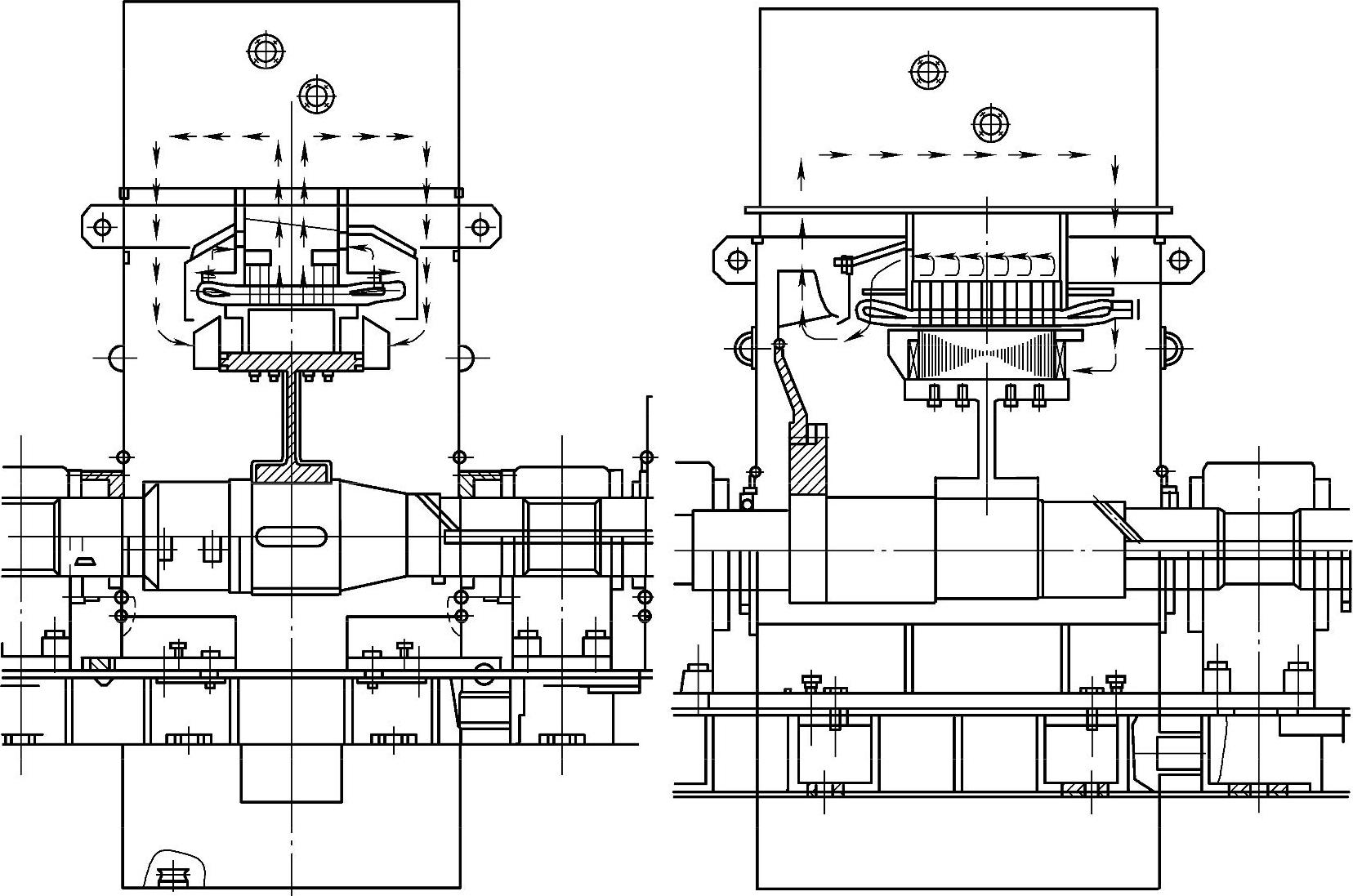

(一)风路设计

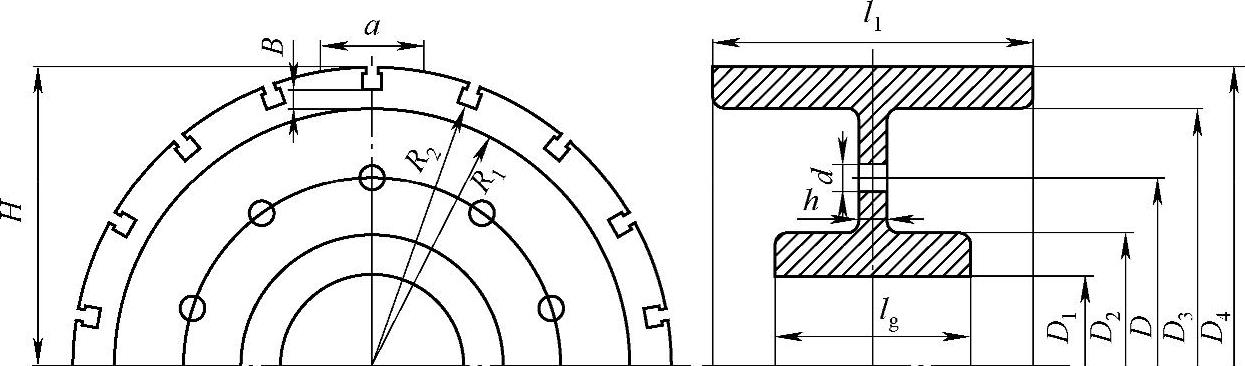

同步电机常用的通风结构基本可分为径向通风和混流通风两种形式。

径向通风结构(见图3-79左),其特点是通风损耗小,散热面积大,沿电机轴向长度上的温度分布比较均匀,缺点是需要设置径向通风沟,因而使电机轴向尺寸略为增大;另外由于风扇的外径必须小于转子外径,其鼓风组件所产生的风压有限,限制了风扇的冷却能力,在风阻大的风路中采用,冷却效果一般。

混流通风结构的电机(见图3-79右),在电机内部一端安装有直径较大的离心式风扇,虽然通风损耗较大,且要求电机有较高的装配精度,但冷却效果较好。采用该通风结构后由于电机产生的热量能被及时、有效地带走,就可以通过提高电机的电磁负荷来提高单位体积的输出功率,降低电机的重量,从而降低电机的成本。同步电机采用混流通风结构的最重要的优点是由于风扇外径大,可以大大地提高电机自身的飞轮力矩,对于带往复式压缩机负载,对整个机组的飞轮力矩有较大要求,因此冲片外径2150及以下电机常采用混流通风结构以满足用户大飞轮力矩的需要。

图3-79 径向通风结构(左)混流通风结构(右)

同步电动机在驱动往复式压缩机等类型机械设备时,由于其负载力矩特性是不均匀或呈周期性变化的。其谐波力矩在电机的运行中持续存在,作用于同步电动机主轴上的脉动转矩将使动态稳定运行产生强制振荡,也就是引起同步电动机功率角相对于其平均值做周期变化,从而使同步电动机的转矩和电流产生波动。同步电动机的强制振荡不仅仅增大了功率和损耗,还将可能会导致转子励磁绕组绝缘和极间联机,阻尼绕组笼导条和端环连接,以及总体结构的风扇和其他连接紧固组件和部件损伤。如果功率角变动幅度太大或产生共振现象时,不仅可能使同步电动机运行失去同步,即带载失步运行的危险,同时也将导致机组不能正常运行或整机毁坏事故的发生。

因此同步电动机在驱动机械设备,尤其是类似往复式压缩机等不均匀力矩的负载时,必须正确地选择电动机旋转部分的飞轮力矩,以避免发生共振现象,同时,设计者在设计中要严格地限制同步电动机的谐波力矩和电流波动因素,使其在规定的范围之内。

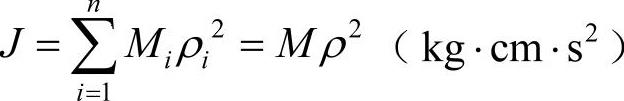

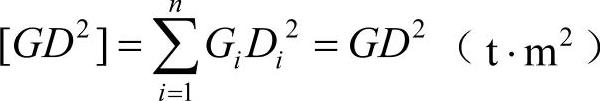

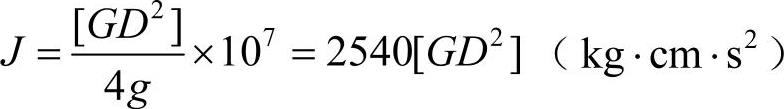

在旋转电机设计中,转动惯量和飞轮力矩的概念是表示旋转体在转矩作用下所产生角加速度关系的常数,与转速无关。旋转体对于转轴的转动惯量等于它的质量和重量微元与微元到转轴的半径二次方乘积的总和。我们也可以理解为重量及惯性力臂二次方之积,即

转动惯量:

飞轮力矩:

式中 ρ——物体的惯性半径(cm);

D——物体的惯性直径,D=2ρ×10-2 (m);

Mi和Gi——物体微小单元的质量和重量。

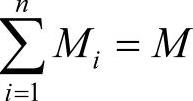

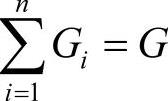

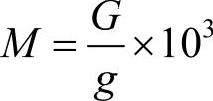

M和G为物体的质量和重量微小单元体的质量和重量的总和,即物体的质量和重量: ,

, ,其两者的关系为

,其两者的关系为 ,重力加速度g=981cm/s2。

,重力加速度g=981cm/s2。

2.转动惯量与飞轮力矩公式换算

转动惯量:

飞轮力矩:[GD2]=4gJ×10-7=393J×10-6 (t⋅m2)

目前,在电机制造厂提供给用户的数据中,转动惯量和飞轮力矩均习惯用kg⋅m2 或t⋅m2为单位,因此飞轮力矩和转动惯量的关系为[GD2]=4 J。

3.同步电机转动惯量与飞轮力矩计算

在旋转电动机设计中,常需求出转动惯量J和飞轮力矩之值,尤其是在驱动往复式压缩机不均匀负载等类型机械设备的同步电动机设计中,首要依据《技术任务书》所规定的配套机械设备,根据所要求的转动惯量和飞轮力矩,初步确定定子铁心内径和长度之后,此时可将转子分为数个具有简单几何形状的结构体,分别求出其对旋转轴线的转动惯量J,然后再换算为飞轮力矩GD2;对于中低速电动机,当机件(物体)距旋转轴线较远,且其宽度不大时,可以近似地认为机件的惯性半径等于重心半径进行粗略估算。另外,随着三维绘图软件的快速发展,也可以将转子的三维图形模拟出来,三维绘图软件会根据转子的结构尺寸自动计算出转动惯量,这种方法对于结构较复杂的转子飞轮力矩计算是非常准确的。

4.驱动往复式压缩机组的同步电动机定子电流动与转动惯量的选择计算

前面提到,同步电动机在驱动往复式压缩机等类型机械设备时,由于其负载力矩特性是不均匀或呈周期性变化的,其谐波力矩在运行中持续存在,作用于同步电动机主轴上的脉动转矩将使动态稳定运行产生强制振荡,也就引起同步电动机功率角相对于其平均值做周期性变化(即功率角在做以自己的中心点为准的摆动),从而使同步电动机的转矩和电流产生波动。

同步电动机的强制振荡不仅仅增大了功率和损耗,还可能会导致转子励磁绕组绝缘和极间联机,阻尼绕组笼条和端环连接,以及电机的风扇和其他连接紧固组件和部件的损伤。一般说来,角“θ”的振荡不允许使电动机失去同步,但同步电动机的飞轮力矩与整步力矩的选取值有可能使同步电动机的自然振荡频率和强制振荡的频率相符。如果振荡角“θ”的幅值变动幅度太大或产生共振现象时,不仅可能使同步电动机运行失去同步(即带载失步运行),也将导致机组不能正常运行或整机毁坏的事故发生。电动机的电流波动还会引起电网电压的周期性的波动,在较小容量的电网上,电压波动如果非常大,将引起网络上照明负载不可允许的闪耀。

(1)正确地选择电动机的飞轮力矩要求

1)保证电动机距离共振点的差值(即同步电动机的自然振荡频率和强制振荡的频率差值),防止共振发生,确保机组稳定运行;

2)限制电流的波动(电压的波动),确保照明负载正常工作的极限值。

一般同步电动机的电流波动(振荡的振幅)要求采用ΔJ≤66%J额定,振荡角的电角度Δθ≤20 o,但需指出的是电流波动值ΔJ≤66%J额定不是极限值,在个别条件下可以更大些,在大容量的电网中或不可能保证拖动具有必要的飞轮力矩的条件下,电流波动允许提高,在小容量的电网中电流波动的允许值要减少。

(2)驱动压缩机的同步电动机的选择

1)压缩机用同步电动机的功率应保证压缩机轴上所要求的有效功率;

2)从散热的情况来考虑,压缩机用同步电动机要选择比额定功率高10%,因为电流的波动在定子与磁极线圈中要引起附加损耗和附加散热;

3)同步电动机的阻尼绕组要保证Ms1≈Ms5 ≥60%MN ,Ms1为起动转矩,Ms5为牵入转矩,MN为额定转矩;

4)超载能力Mmax ≥1.5MN。

(3)计算电流波动与选择飞轮力矩需要的数据

1)作用在同步电动机轴上的压缩机产生的切线力;

2)压缩机的指示功率Ni;

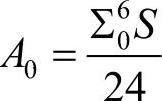

4)当额定负载,额定cosϕ时的励磁电流iene;

5)空载时的气隙安匝所需励磁电流ie0;

6)直轴同步电抗xd;

7)交轴同步电抗xq;

8)直轴瞬变电抗xd′;

9)定子绕组短路和不计阻尼笼时,磁极线圈的时间常数Td′。

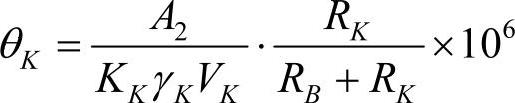

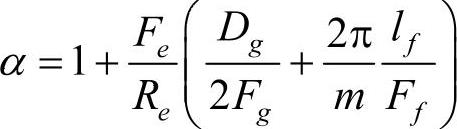

(4)定子电流波动与选择飞轮力矩GD2的计算方法

1)将压缩机的切线力图进行傅里叶级数分解;

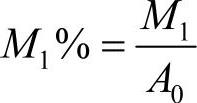

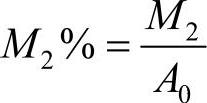

将分解得的阻力矩1次和2次谐波的幅值M1与M2表成为平均阻力矩百分值,即  ,

,  ,其中

,其中

2)方程式。

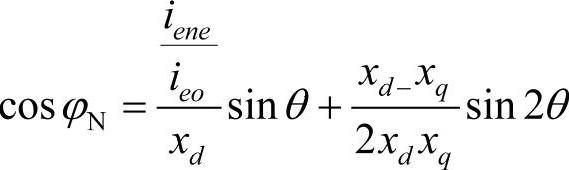

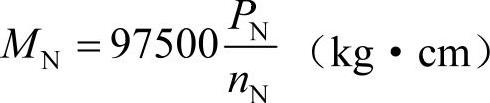

3)额定转矩。

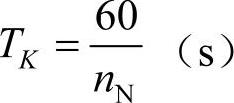

4)强制振荡的周期。

5)整步力矩基值(相对单位)。

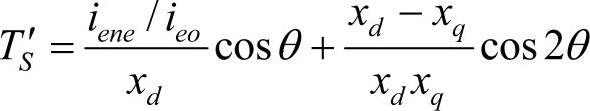

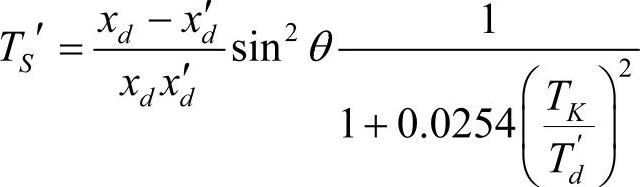

6)由于感应电流引起的整步转矩(相对单位)。

7)全整步力矩(当“θ”角变化-弧度)(相对单位)。

TS=TS ′+TS ′′或MS=MN×TS(t⋅m)

8)当活率为1电弧度/s时感应力矩。

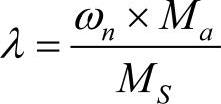

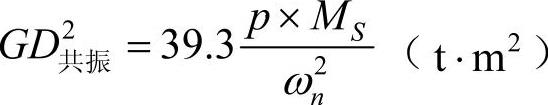

10)决定值λ。

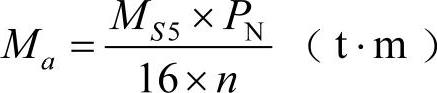

11)迫振荡与一次谐波共振的飞轮力矩。

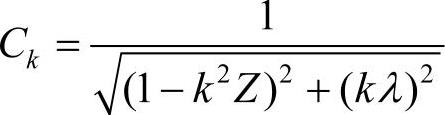

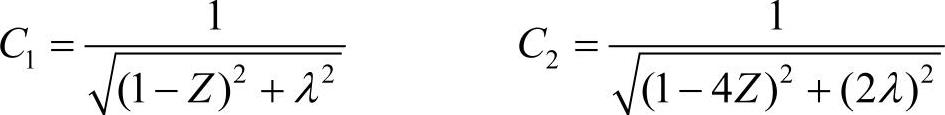

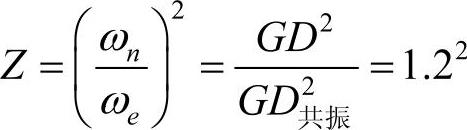

12)一次与二次谐波的加强系数。  ,其中k为谐波次数

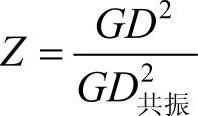

,其中k为谐波次数  选择的飞轮力矩与共振飞轮力矩之比

选择的飞轮力矩与共振飞轮力矩之比

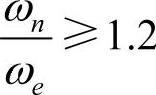

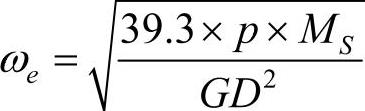

也即

注意:加强系数是表示由k次谐波的阻力矩引起电动机的k次谐波阻力矩的振幅大于k次谐波阻力矩的倍数。

13)决定电动机力矩一次和二次谐波振荡的振幅,表示成平均阻力矩的百分值。

y1=M1%×C1 y2=M2%×C2

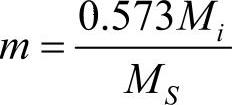

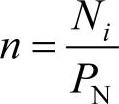

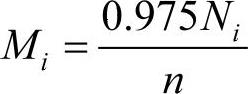

14)转换系数的计算。

对于角的决定:

对于电流的决定:

其中Mi为指示力矩

其中,Ni为指示功率,PN为额定功率。

15)一次和二次谐波振荡角“θ”振荡振幅计算。

θ1=my1θ2=my2

16)“θ”的振荡量。

Δθmax =2(θ1+θ2) (电角度)

17)一次与二次谐波振幅的计算。

J1=ny1 J2=ny2

18)定子电流波动值。

ΔJmax =2(J1+J2)%J额定

19)飞轮转矩GD2的计算。

保证不产生共振与可允许的电流波动值的最小飞轮力矩GD2由几个预定的值计算得出。

给出不同的GD2值决定加强系数角与电流的振幅,然后求出角与电流的振荡量,最后要保证与强迫振荡一次谐波共振的频率选取不小于20%。

也即

其中  (自然振荡频率);

(自然振荡频率);

所以在计算电流波动时首先要根据条件:

给出GD2,若波动值大于允许值,则要求Z增大。

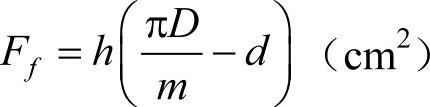

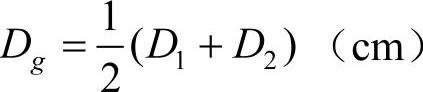

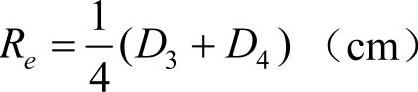

(三)同步电机阻尼绕组的计算

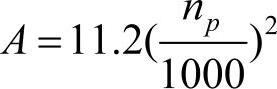

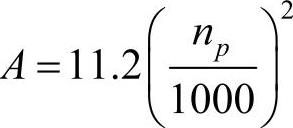

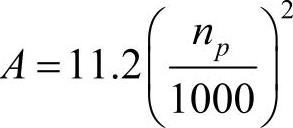

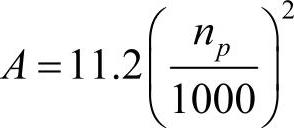

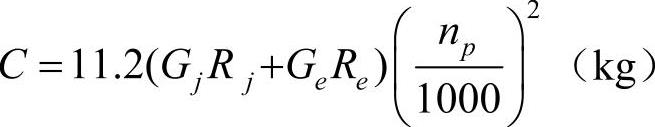

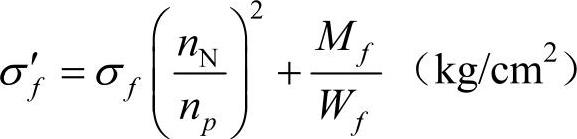

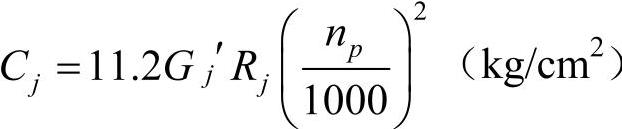

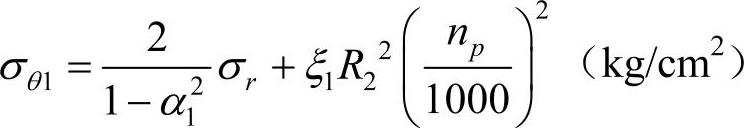

过速:np(r/min)

离心力系数:

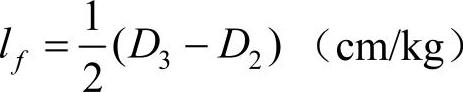

1.阻尼条伸出长度的确定

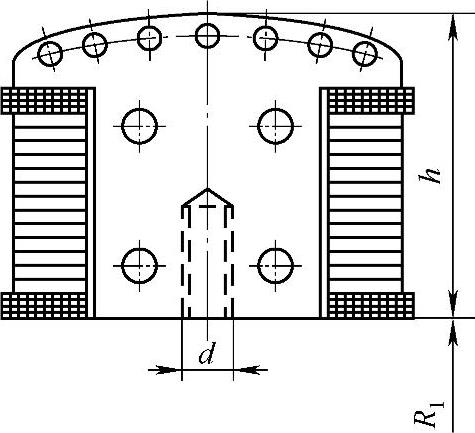

1)阻尼条的直径和分布重心半径:d和R1(cm)

2)阻尼条材料的比重和屈服极限:γ1(kg/cm3)

σs1(kg/cm2)

3)阻尼条单位长度的离心力:q1=0.785Aγ1R1d2(kg/cm)

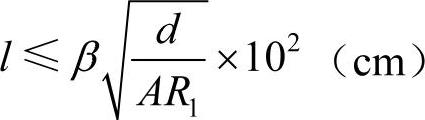

4)按极限载荷计算时阻尼条的允许伸出长度:

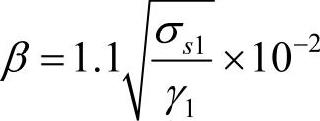

其中, (当纯铜条时β=3.1;当黄铜条时β=4;当铝青铜条时β=5.3)

(当纯铜条时β=3.1;当黄铜条时β=4;当铝青铜条时β=5.3)

2.不同结构的阻尼绕组计算——阻尼环用螺钉刚性连接

1)阻尼环及连接螺钉的离心力:C2=AG2R2(kg)

式中G2——每端阻尼环及连接螺钉的总重量,单位:kg。

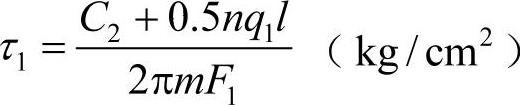

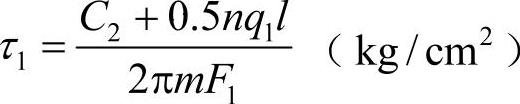

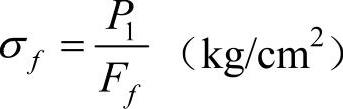

2)连接螺钉的剪应力(假定阻尼环承受阻尼条离心力的一半):

式中n——阻尼条的总根数;

m——阻尼环间连接螺钉的数目;

F1——每个连接螺钉的最小断面积(cm2)。

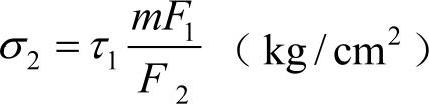

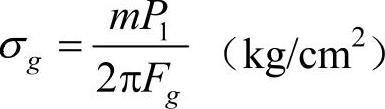

3)阻尼环的拉应力:

式中F2——阻尼环最小断面积(cm2)。

3.不同结构的阻尼绕组计算——阻尼环固定在整圆钢圈上

1)阻尼环及连接螺钉和接头片的离心力:C2=AG2R2(kg)

式中G2——每端阻尼环及连接螺钉的总重量(kg)。

2)钢圈及连接螺钉的离心力:C3=AG3R3(kg)

式中G3——钢圈及其与阻尼环间连接螺钉的总重量(kg)。

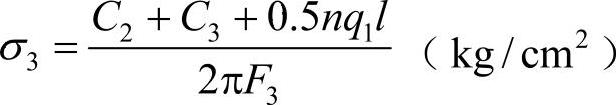

3)钢圈与阻尼环间连接螺钉的剪应力:

式中n——阻尼条的总根数;

m——阻尼环与钢圈间连接螺钉的总数目;

F1——每个连接螺钉的最小断面积(cm2)。

4)钢圈中的拉应力:

式中F3——钢圈的最小径向断面积(cm2)。

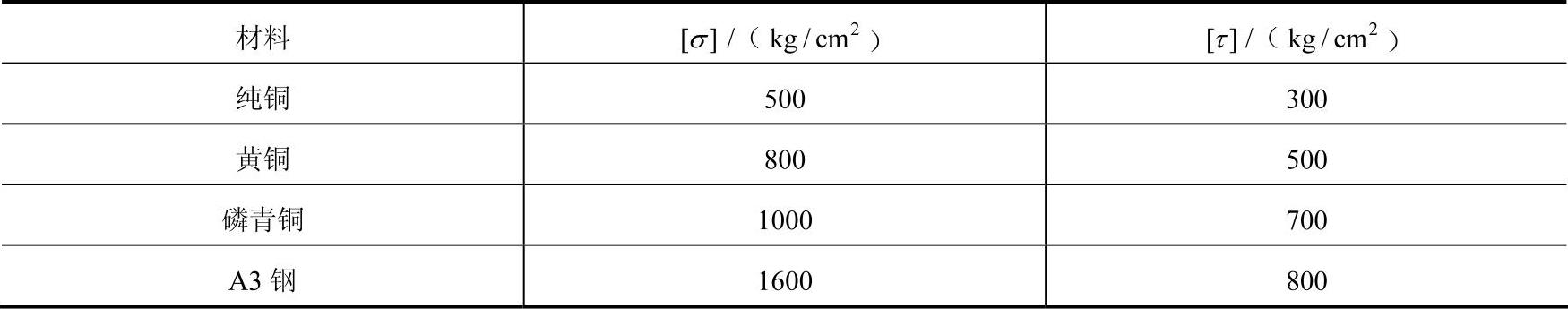

5)许用应力如下所示

(四)同步电动机起动能力与起动时间的计算

1.同步电动机起动

所谓电动机的起动,就是把电动机和电动机所拖动的机械的整个旋转质量由某一转速加速到另一转速,最普遍的情况是电动机由静止状态加速到额定转速。

同步电动机起动前先把励磁绕组和10倍于励磁绕组电阻值的附加电阻短接,然后用异步电动机直接起动的方法将定子投入电网,依靠异步转矩起动并加速转子使之接近同步转速(95%的额定转速),再加入励磁电流,依靠同步转矩将转子牵入同步。起动时,电动机需要产生的转矩,除用来克服被拖动机械的阻转矩外,还要为旋转质量提供加速转矩。通常电动机的定子绕组具有较大的热容量,而转子起动绕组的热容量较小。由于在起动过程中,电动机处于升速阶段,起动时间较短,散热条件又差,故起动绕组的温升常常是一个决定性限制因素。对于高转速、大惯量或要求多次连续起动等情况就尤其如此。

另外,对于大功率的同步电动机,直接起动时起动电流大,引起电网的电压降落,从而影响电网上的其他电机和电气设备的正常工作。为了减小对电网的冲击,只有降低电机的起动电流。对于大容量的电机很多都采用减压起动的方法,使端电压降低到额定电压的80%、70%甚至更低。我们知道:

Tst∝UN2

也就是说,在给定的频率和参数下,起动转矩Tst和额定电压的二次方成正比,端电压下降,起动转矩倍数成端电压二次方倍下降,因此起动转矩的降低直接影响到机组起动过程中的加速系数变小,使起动时间更长,甚至无法起动。

因此,同步电动机能否正常起动,主要是对同步电动机的起动能力、起动时间以及起动绕组的温升进行计算。

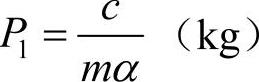

2.同步电动机的起动能力计算

1)伸端轴瓦内径D1(mm)。

2)尾端轴瓦内径D2(mm)。

3)伸端轴瓦所受重力P1(kg)。

4)尾端轴瓦所受重力P2(kg)。

5)前端静摩擦力矩M1=0.5×kf×P1×D1×10-3(kg·m)。

6)后端静摩擦力矩M2=0.5×kf×P2×D2×10-3(kg·m)。

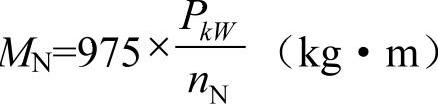

7)额定转矩 。

。

8)压缩机起动扭矩M3(kg·m)。

9)总阻力矩MM=M1+M2+M3(kg·m)。

10)起动转矩倍数Mn。

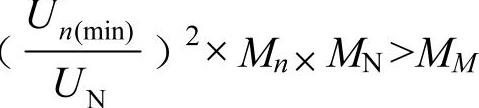

11)减压起动能力计算 。

。

满足第11)要求,则减压情况下电机起动能力合格。

P1和P2根据轴系受力求得;kf为静摩擦系数,通常可取kf=0.25~0.30,M3为压缩机参数,由压缩机厂提供。

3.起动时间计算

1)电动机与压缩机的总飞轮转矩GD2(kg·m2)。

2)额定转速n(r/min)。

3)电动机额定功率PN(kW)。

4)电动机起动转矩倍数Mn。

5)电动机牵入转矩倍数MB。

6)起动过程平均阻力矩倍数MC。

7)机端电压百分比α(注:当额定电压时,α=1)。

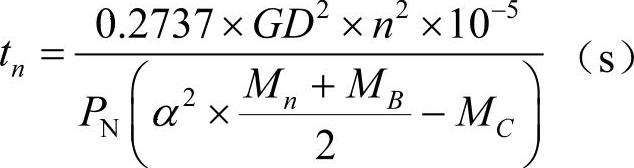

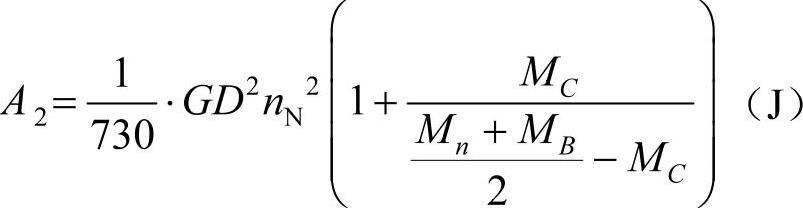

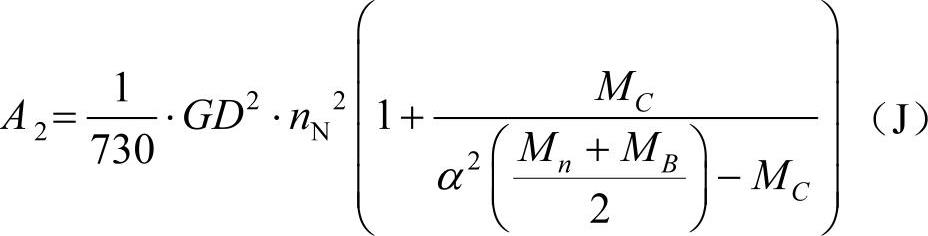

8)起动时间估算 。

。

其中,MC为压缩机参数,由压缩机厂提供。

4.起动时阻尼绕组的温升计算

(1)叠片磁极结构

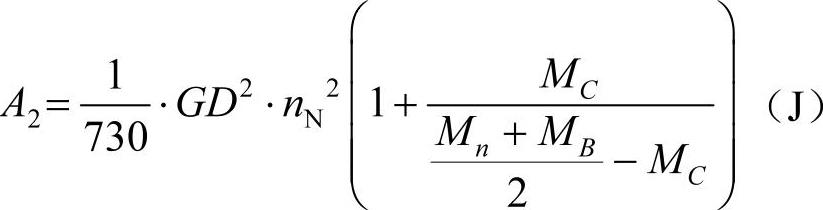

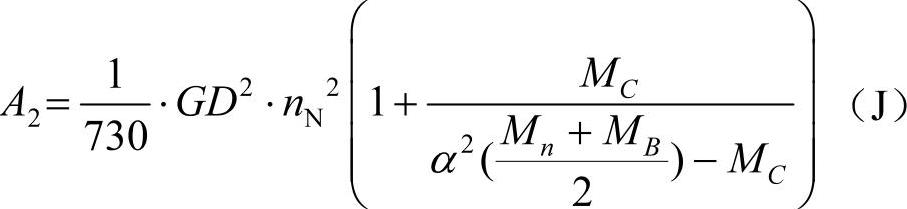

1)起动时在阻尼笼中产生的热量

(额定电压起动)

(减压起动)

式中GD2——电动机与被拖动机械的惯量矩之和(kg·m2)。

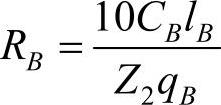

2)阻尼条计算常数  。

。

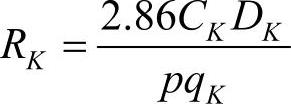

3)阻尼环计算常数  。

。

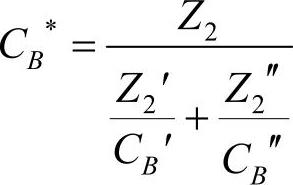

其中,CB和CK 分别为阻尼条与阻尼环材料的比电阻,对于纯铜为1,对于黄铜为3.7,对于铝铁青铜为8.7;如果采用混合阻尼条,亦即Z2′根阻尼条的比电阻为CB′,Z2′′根阻尼条的比电阻为CB′′,则式中CB应以CB*代替,则

式中qB和qK——阻尼条与阻尼环的断面积(mm2);

lB——阻尼条长(mm);

DK——阻尼环平均直径(mm);

Z2——每极阻尼条数。

4)阻尼条总体积VB=2pZ2lBqB(mm3)。

5)阻尼环总体积VK=2 πDKqK(mm3)。

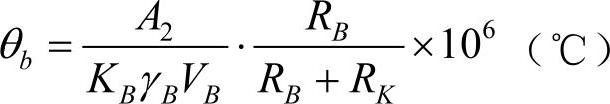

6)阻尼条估算温升

其中,KB为阻尼条材料的比热,对于黄铜KB=380J/(kg·℃);对于纯铜KB=390J/(kg·℃);对于铝铁青铜KB=390J/(kg·℃)。对于钢KB=460J/(kg·℃)。γB为阻尼条材料的密度,对于黄铜γB=8.45;对于纯铜γB=8.9;对于铝铁青铜γB=7.5;对于钢γB=7.9;阻尼条的计算温升θb,对于纯铜不应超过200℃,对于黄铜或铝铁青铜不应超过300℃。

7)阻尼环估算温升

其中,KK和γK分别为阻尼环材料的比热和密度(具体值同上6)条),阻尼环估算温升不应超过75℃。

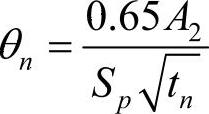

(2)实心磁极结构

1)起动时极靴表面的发热能量

(额定电压起动)

(减压起动)

2)极靴表面积Sp=2pbplp×10-2(cm2)

式中bp——极靴宽(mm);

lp——极靴长(mm)。

3)极靴表面估算温升

式中tn——起动时间计算值。

实心磁极极靴表面的估算温升不应超过300℃。

(五)同步电动机基础上动、静负荷值的计算

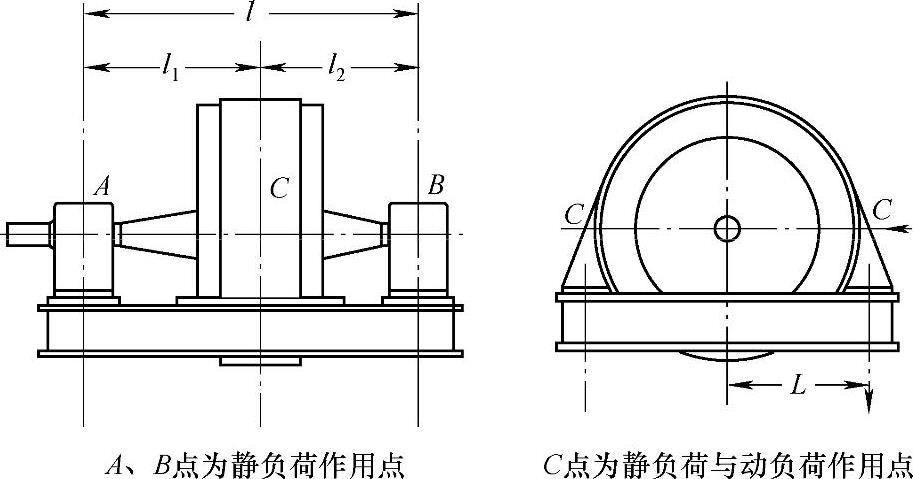

图3-80 动、静负荷作用点

1.基本数据

1)定子装配总重G1(kg)。

2)转子装配总重G2(kg)。

3)轴承座重G3(kg)。

4)安装处底板重G4(kg)。

5)两轴承座中心距离l(cm)。

6)轴承座中心分别与机座中心距离l1、l2(cm)。

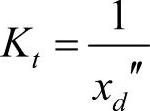

7)短路转矩系数Kt,同步电动机短路转矩系数

(

xd′′为超瞬变电抗,同步电机Kt≈7)。

8)额定转速nN(r/min)。

9)两个底脚孔之间的距离L(cm)。

10)额定功率PN =1100(kW)。

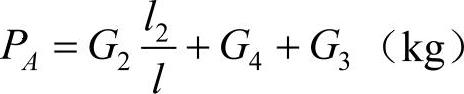

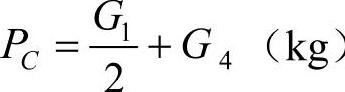

2.静负荷计算

1)A点静负荷 。(www.daowen.com)

。(www.daowen.com)

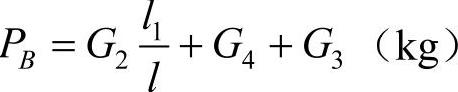

2)B点静负荷 。

。

3)C点静负荷 )。

)。

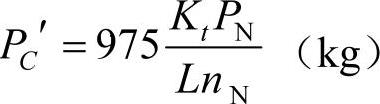

3.动负荷计算

注意,G4一般为计算为全底板总重的25%。

(六)磁极冲片的结构及计算

1.磁极冲片的结构

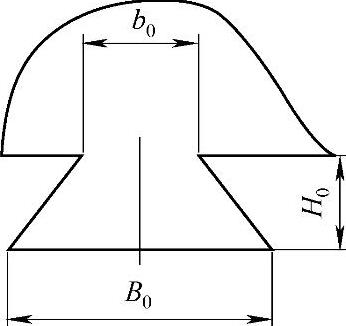

磁极冲片的轮廓尺寸及阻尼孔尺寸均由电磁设计中决定,根据决定的数据及电机结构上的要求来进行磁极冲片的设计。磁极冲片根据磁极的固定方式不同而不同,主要有用螺杆固定的磁极冲片及T尾固定的磁极冲片(或鸽尾固定的磁极冲片)两种。一般在转子周速小于40m/s的磁极铁心用螺杆固定,转子周速大于40m/s的磁极铁心用T尾或鸽尾固定。但T尾和鸽尾在使用方面也各有特点,T尾颈部比较长,在径向所占的地位较多,在直径较小的电机中会导致磁轭部分应力过于紧张,但T尾在工艺制造方面较简单。鸽尾占径向地位较少,但这种结构一般在磁轭上的应力,轭切面的应力都要比T尾的大,所以鸽尾结构只在一般高速小直径的电机中,无法采用T尾时才采用。

磁极冲片的设计应注意以下几点:

1)阻尼孔尺寸Φ2(阻尼孔直径)、bO2(阻尼孔高度)、hO2(阻尼孔宽度)是在电磁设计中考虑的,但是,根据冲模制造及使用寿命方面的要求,一般bO2≥2mm,hO2<5mm,但hO2不能小于1.8mm,阻尼孔直径Φ2最外边缘距离磁极靴边缘应不小于5mm。阻尼孔直径Φ2一般比阻尼条直径大0.2mm。

2)拉紧螺杆孔或铆钉孔直径Φ1及个数,是以磁极冲片的张力为25kg/cm2,拉紧螺杆内应力为1000kg/cm2或铆钉内应力为750kg/cm2来考虑。一般是拉紧螺杆的总截面积应不小于磁极冲片净面积的 。铆钉的总截面积应不小于磁极冲片净面积的

。铆钉的总截面积应不小于磁极冲片净面积的 。每张冲孔上的螺杆孔或铆钉一般都为4个,若冲片净面积很大,采用4个孔则螺杆或铆钉要很粗,固紧有困难,则可改成6个孔或6个孔以上。Φ1的尺寸一般要比螺杆或铆钉的名义直径大0.3mm。铆钉孔直径及螺杆孔直径可参考下列数据:

。每张冲孔上的螺杆孔或铆钉一般都为4个,若冲片净面积很大,采用4个孔则螺杆或铆钉要很粗,固紧有困难,则可改成6个孔或6个孔以上。Φ1的尺寸一般要比螺杆或铆钉的名义直径大0.3mm。铆钉孔直径及螺杆孔直径可参考下列数据:

铆钉孔直径Φ10.3mm,Φ12.3mm,Φ16.3mm,Φ20.3mm四种。

螺杆孔直径Φ20.3mm,Φ24.3mm,Φ30.3mm,Φ36.3mm四种。

3)采用T尾结构固定的磁极冲片中,磁极T尾的采用是根据计算载荷qi来选用的,T尾是用冲片叠成。根据试验证明,当T尾加到一定载荷后,并没有发生拉断现象,而是发生弯曲和扭变现象。为了解决这个问题,在T尾底部加焊,使冲片部分地连接在一起,增加其刚度。

2.磁极固定计算(螺杆固定)(见图3-81)

1)过速np(r/min)。

2)离心力系数 。

。

3)每极总重Gj(kg)。

4)重心半径Rj=R1+0.5 h(cm)。

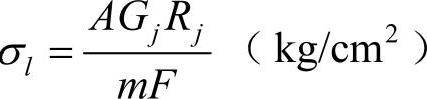

5)每极螺钉数m。

6)每螺钉最小断面积F(cm2)。

7)螺杆拉应力 。

。

8)许用应力A3圆钢[σl]=1000(kg/cm2),

35号钢[σl]=1300(kg/cm2)。

注:①螺杆的拧入深度应不小于2.5d。

②当每极螺杆数m>2时,或采用高强度材料时,应测定螺杆预拧应力,使其均匀分布并保证大于工作应力。

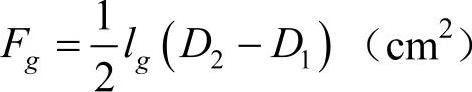

3.磁极固定计算(T尾固定)(见图3-82)

图3-81 采用螺杆固定的磁极示意图

图3-82 采用T尾固定的磁极示意图

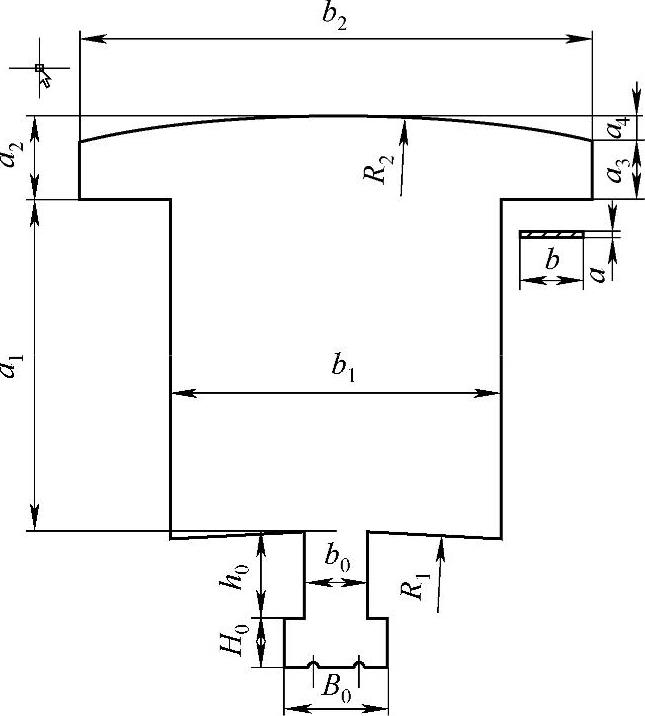

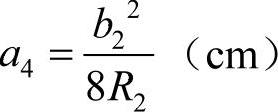

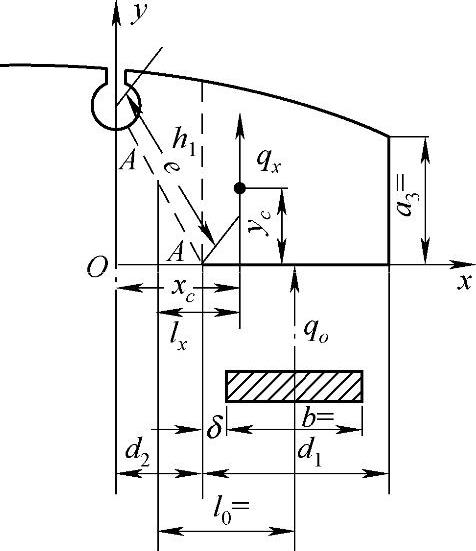

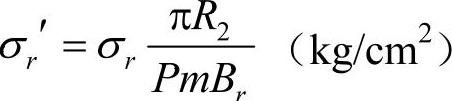

1)基本尺寸 ,a3=a2-a4(cm)。

,a3=a2-a4(cm)。

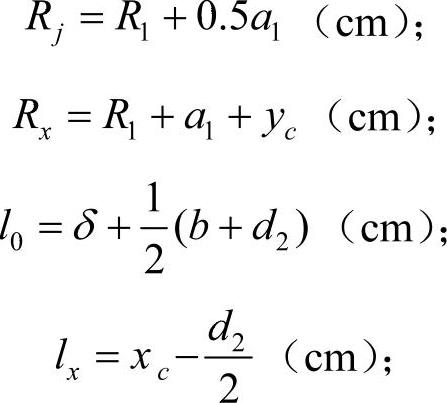

2)磁极中心半径Rj=R1+0.5(a1+a2)(cm)。

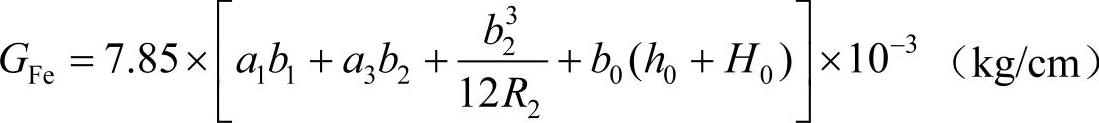

3)冲片单位长度的重量 。

。

4)线圈单位长度的重量GCu=9.4Wab×10-3(kg/cm),W为每极线圈的匝数。

5)过速np=1.2nN(r/min)。

6)离心力系数 。

。

7)整个磁极装配沿轴向单位长度的离心力Cj=A(GFe+2GCu)Rj(kg/cm)。

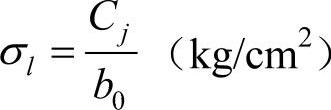

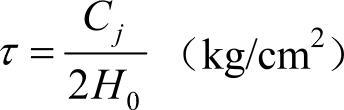

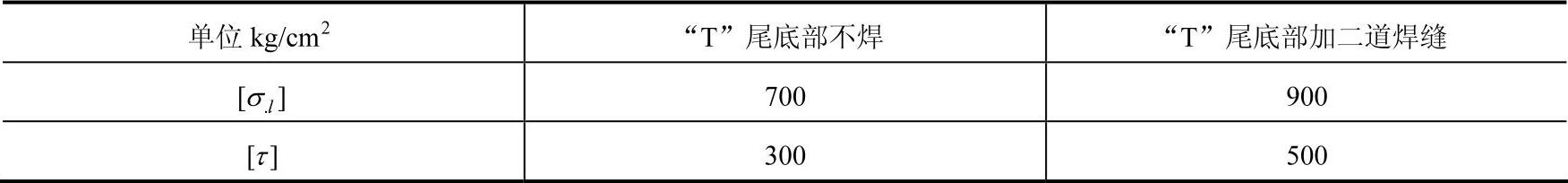

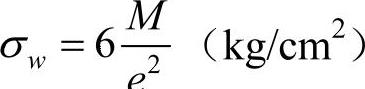

8)“T”尾的拉应力 ,见表3-20。

,见表3-20。

9)“T”尾的切应力 ,见表3-20。

,见表3-20。

10)许用应力。

表3-20 当冲片厚度t≥1.5mm时“T”尾拉应力与切应力限值表

注意:当采用鸽尾时,在求GFe的式中b0(h0+H0)项应以b0H0代替。

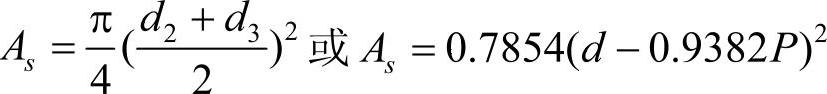

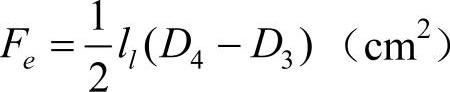

4.磁极冲片极靴的计算

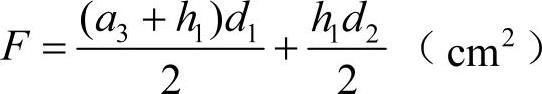

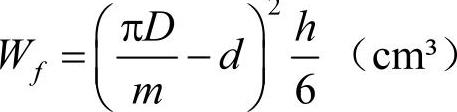

1)极靴计算面积 。

。

“T”尾结构磁极冲片示意图

2)极靴计算面各积的重心(xc、yc)可由简单做图确定。

3)线圈及极靴的重心半径及力臂:

其中,R1和a1见磁极冲片“T”尾计算。

图3-83 磁极冲片极靴示意图

4)线圈及极靴单位长度离心力:q0=AGCuRi(kg/cm);

qx=7.85AFRx×10-3(kg/cm)。

其中,A为离心力系数, ;

;

GCu见磁极冲片“T”尾计算。

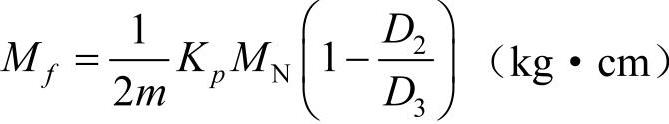

5)极靴A—A危险断面的弯矩M=qxlx+q0l0 (kg/cm)。

6)极靴的弯曲应力 ,见下表。

,见下表。

7)许用应力。

(七)螺纹紧固件的应力截面积

在计算磁极固定和螺纹预紧力大小时常需用到螺纹紧固件的应力截面积,根据GB/T16823.1—1997《螺纹紧固件应力截面积和承载面积》,现将常用螺纹的应力截面积摘录如下:

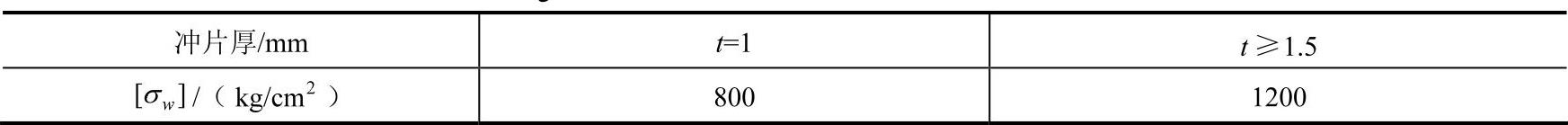

1.应力截面积计算公式

应力截面积的计算见下式。如无特殊要求,取3位有效数字。

式中 As——螺纹的应力截面积(mm2);

d——外螺纹大径的基本尺寸(mm);

d2——螺纹中径的基本尺寸(mm);

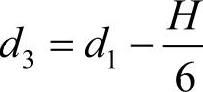

d3——螺纹小径的基本尺寸(d1)减去螺纹原始三角形高度(H)的16值,即

(mm);

H——螺纹原始三角形高度(H=0.866025P)(mm);

P——螺距(mm);

π——圆周率,π=3.1416。

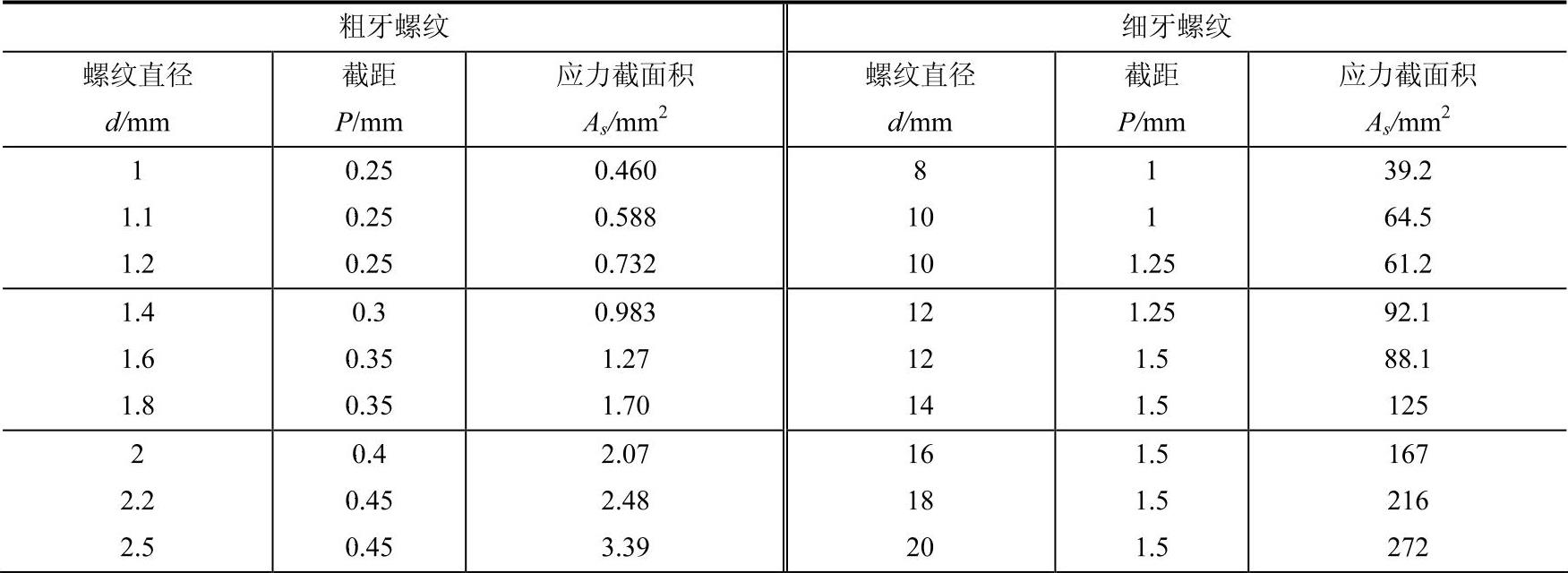

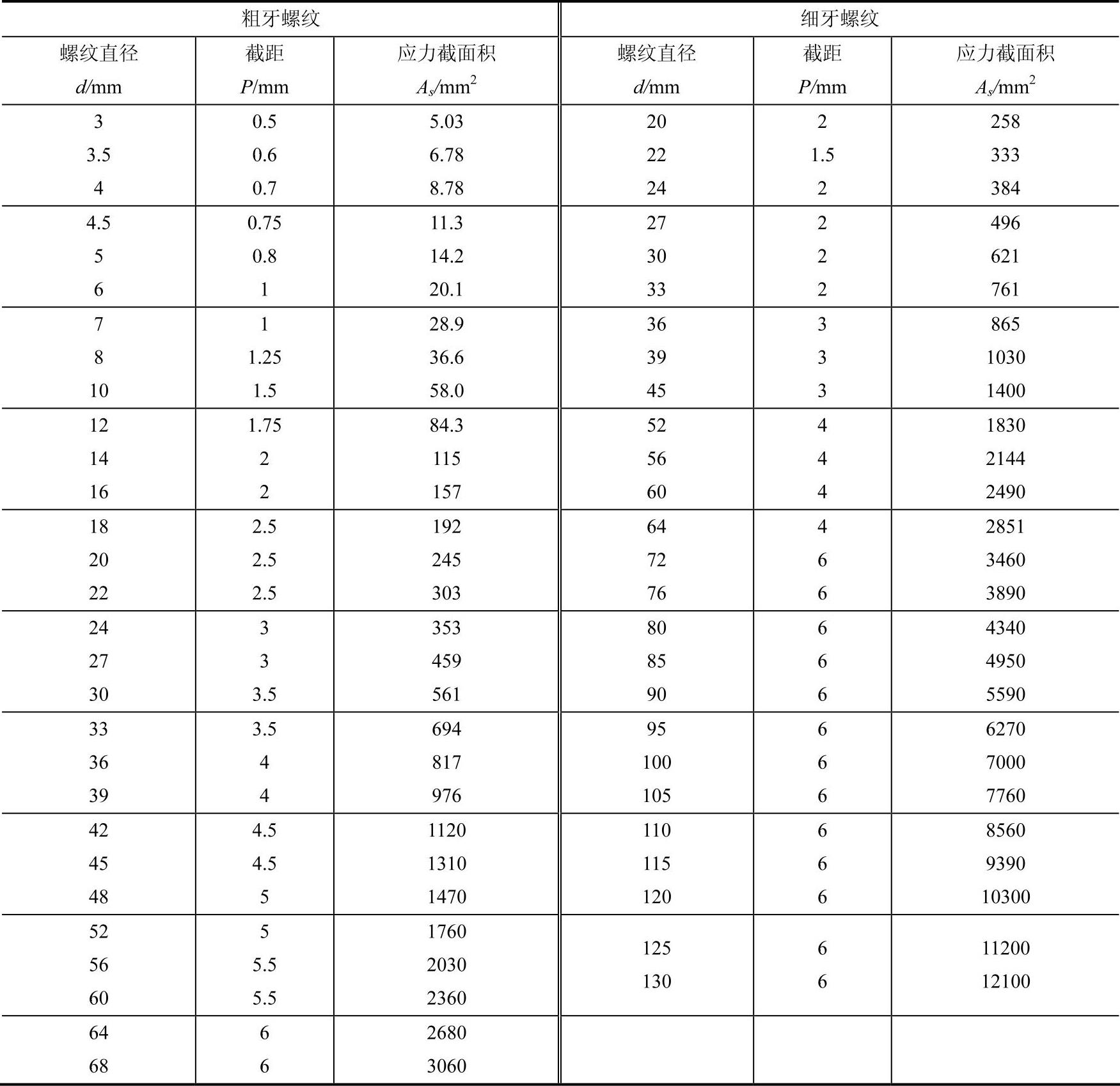

2.应力截面积值

对粗牙螺纹M1~M68(见GB/T 193—2003)、细牙螺纹M8×1~M130×6(见GB/T 193—2003)的应力截面积(As)值,如表3-21所示。

表3-21 应力截面积值

(续)

(八)螺纹联接的拧紧力矩及预紧力控制

1.预紧力控制

预紧力的大小根据螺栓组受力和联接的工作要求决定。设计时首先保证所需的预紧力,又不应使联接的结构尺寸过大。一般规定拧紧后螺纹联接件的预紧应力不得大于其材料屈服极限σs的80%。对于一般联接用的钢制螺栓,荐用预紧力限值如下:

碳素钢螺栓预紧力F0=(0.6~0.7)σsAs(N)

合金钢螺栓预紧力F0=(0.5~0.6)σsAs(N)式中 σs——材料的屈服极限(MPa);

As——螺纹公称应力截面积(mm2),具体值参照表3-21。

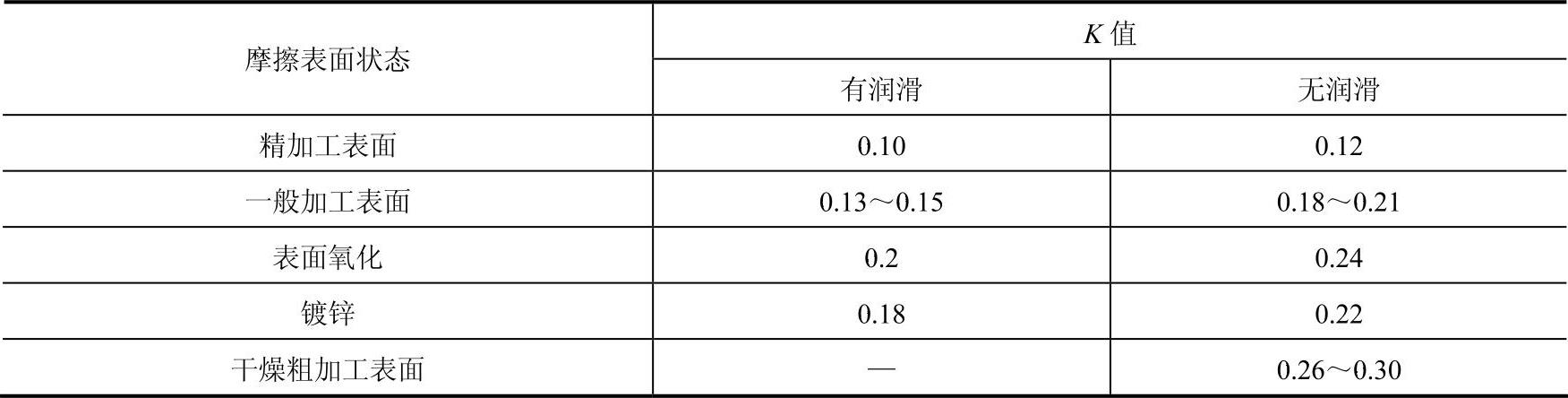

2.拧紧力矩

绝大多数螺纹联接在装配时都要预紧,目的在于增强联接的刚性、紧密性、防松能力及防止受横向载荷的螺栓联接的滑动。拧紧时,扳手力矩T是用于克服螺纹副的螺纹阻力矩T1及螺母与被联接件(或垫圈)支承面间的端面摩擦力矩T2。

T=T1+T2=KF0d(N⋅m)

式中K——拧紧力矩系数,具体值选取可参考表3-22;

d——螺纹公称直径(m)。

表3-22 拧紧力矩系数K

(九)同步电机转子支架(见图3-84)强度计算

图3-84 转子支架

1.基本数据

1)额定功率PN(kW)。

2)额定转速nN(r/min)。

3)过速np(r/min)。

4)超载倍数Kp。

5)辐板上孔数m。

6)弹性系数E(kg/cm2)。

7)铸钢材料屈服点σs(kg/cm2)。

8)额定转矩 。

。

9)磁极数目2P。

10)每极尾数m。

11)磁极重量Gj(kg)。

12)磁轭重量Ge(kg)。

13)磁极铁心长度l(cm)。

2.辐板与轮毂的应力计算

1)磁轭截面面积 。

。

2)轮毂截面面积 。

。

3)“辐条”的截面积 。

。

4)轮毂重心直径 。

。

5)磁轭重心半径 。

。

6)磁极重心半径Rj(cm)。

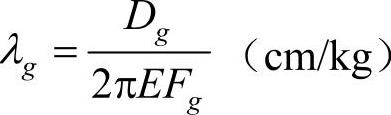

7)轮毂柔度 。

。

8)磁极与磁轭的总离心力 。

。

9)“辐条”的长度 。

。

10)系数

11)每个“辐条”所受拉力 。

。

12)辐条的拉应力 (过速时的应力)。

(过速时的应力)。

13)轮毂的拉应力 (过速时的应力)。

(过速时的应力)。

14)辐条两端的弯矩 。

。

15)辐条的断面系数 。

。

16)辐条的应力 (额定转速时的应力)。

(额定转速时的应力)。

对于铸钢支架[σ]=0.6σs(kg/cm2)。

3.磁轭的应力计算

1)轭部危险断面,切向:Bθ(cm);径向:Br(cm)。

2)带有线圈而无尾部的磁极每1cm轴向度的重量Gj′=Gj/l(kg/cm)。

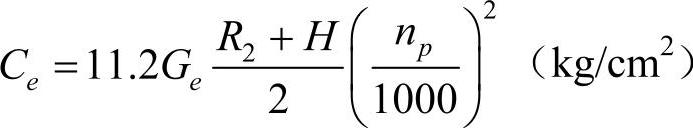

3)磁轭尾部区域每1cm长的重量Ge=7.85×10-3×(aHP−πR22)(kg/cm)。

4)带有线圈的磁极每1cm长的离心力 。

。

5)带轭尾部区域每1cm长的离心力 。

。

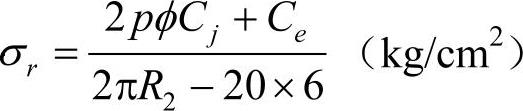

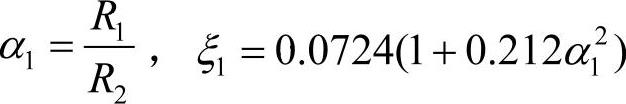

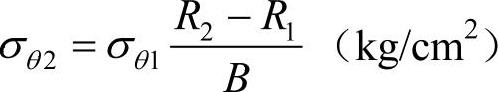

6)在半径R2圆周上的平均径向应力 。

。

7)因离心力产生在内圆的切向应力 。 其中,

。 其中, 。

。

8)考虑键槽的削弱后的应力 。

。

9)磁轭尾颈部的拉应力 。

。

10)对于铸钢许用应力「σθ2」=0.6σs(kg/cm2)。

(十)励磁系统的设计

无刷励磁调节系统主要由以下3部分组成:旋转整流器;同轴交流励磁机;微机静态励磁装置。

1.旋转整流器

(1)旋转整流器的组成

旋转整流器主要由盘体、功率模块(3个/台)、起动模块(1个/台)、控制模块(1个/台)、起动灭磁电阻模块组成,其中电阻模块安装在转子支架上,功率模块(3个/台)、起动模块(1个/台)、主控模块(1个/台)安装在盘体上,构成旋转整流器,旋转整流器安装在非轴伸端轴承外侧单独壳体内,便于维护检修。旋转整流器如图3-85所示。

整流盘设计为整体式结构。旋转整流器经过改进,提高了可靠性,盘体小,结构紧凑。电气连接件、结构固定件、电气散热件结为一体,散热系统经优化设计,保证较低温升。其运行可靠、故障率低,安装维护方便。

图3-85 旋转整流器

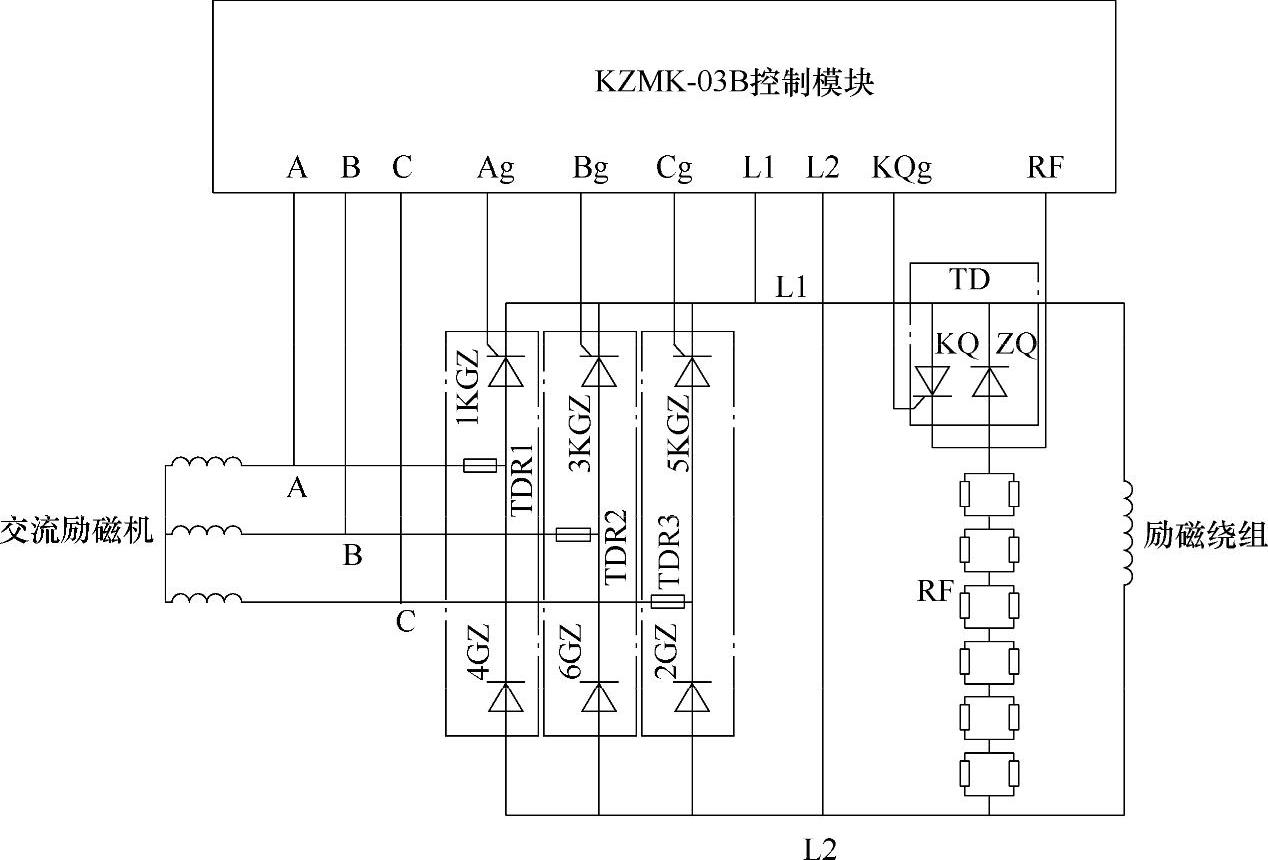

(2)旋转整流器的工作原理

旋转整流器用三相半控桥整流电路,当主电机起动时,静态励磁装置输出电压,供给交流励磁机励磁绕组,交流励磁机发出电压供旋转励磁装置,旋转励磁装置中的控制模块检测电机转子频率为sf的感应电压正半周脉宽,当脉宽达到投励设定值并过零时,控制模块发出触发脉冲导通晶闸管,同步电机由顺极性投励平稳牵入同步。对因凸极效应牵入困难的同步电机,控制模块会起动计时投励电路投入励磁,原理如图3-86所示。

(3)旋转整流器的技术性能及特点

1)采用“SBZ技术”(即同步电机失步保护及不减载自动再整步技术),具有良好的起动特性,起动平稳、迅速、无脉振。

图3-86 旋转整流器原理图

2)起动电阻在正常运行时不带电,在受干扰等原因造成起动电阻误导通时,控制电路会自动关断起动电阻。

3)电机起动后,转速升到95%额定转速时,励磁系统能自动投励牵引到同步转速运行,具有起动无脉振,投励无冲击的性能。

4)采用转差投励及顺极性过零检测技术,牵入同步可靠、无冲击。因凸极效应牵入同步的电机,会自动起动计时投励。

5)加大旋转整流器所用的功率模块的散热器面积,使功率模块的安全系数更大。上部圆形散热器为铜散热器,功率模块中的晶闸管、二极管管芯为进口组件。

6)在电机自动运行期间,电源电压降到额定电压的80%、励磁系统允许50S(电机允许30s),励磁系统可提供不小于额定励磁电压1.4倍强励电压。

7)励磁系统应提供自动和手动运行方式,切换无扰动,在这两种方式下励磁系统输出的电压可以在34%~120%范围内平滑地调节。

8)励磁控制柜应提供带励失步和欠励失步保护装置,并且能可靠动作。当励磁电流降到额定励磁电流的55%时,励磁系统应经延时发出一个停车信号。

9)电机在正常和紧急停车灭磁时,励磁系统应有自动灭磁功能,具有同步运转中附加电阻处于不通电不发热功能。

10)当电网短时失电且在0.5s内恢复供电,电机应能在满载情况下经再整步后连续运行。

11)起动电阻采用并联方式,满足起动要求并有足够的余量。起动电阻安装底板与起动电阻一体化。

2.交流励磁机

交流励磁机安装在非轴伸端轴承外侧单独壳体内,风路为电机主体风路的一部分,通过电机底座与主机构成封闭循环,既增强了冷却效果又避免了外置风筒带来的安装维修的麻烦,同时电机的整体视觉效果好。

(1)交流励磁机的结构与组成

交流励磁机为旋转电枢式,磁极在定子上。交流励磁机主要由定子、旋转电枢、风扇等组成。

(2)交流励磁机定子

交流励磁机定子主要有机座、定子铁心、定子线圈组成,定子如图3-87所示。

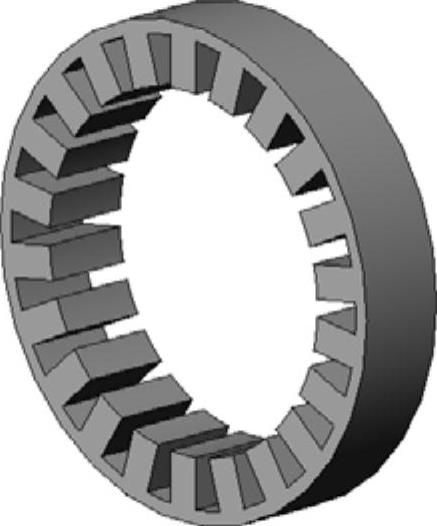

(3)交流励磁机定子铁心(见图3-88)

图3-87 交流励磁机定子

图3-88 交流励磁机定子铁心

现有的同步电机励磁机定子铁心结构普遍采用整体的或拼片的薄钢板、硅钢片叠成的磁极铁心及叠片磁极整体磁轭的磁极铁心形式。该结构的缺点是薄钢板、硅钢片冲制需要开相应的模具,同时需要严格地按照铁心装压形式进行装压,另外,磁极铁心的整体性差。整个制造过程复杂,模具成本、原材料成本和人工成本很高,造成了不必要的浪费。同时加工周期较长。为了克服上述缺点,提供了一种适用的结构。佳木斯电机股份有限公司在国内率先采用励磁机定子铁心实心磁极结构。首先将磁极铁心由薄钢板、硅钢片改为厚钢板,由于励磁机的磁极磁场是恒定磁场,所以,磁极铁心不会因为改为厚钢板而产生过多的损耗。磁极铁心下料由数控火焰切割机按照计算机程序的指令进行,不同的磁极槽形可以通过更改操作程序来实现,省去了大量模具费用,不需要人工叠片,磁极结构整体性好,同时,根据计算有效地降低了励磁机的换相角,提高了励磁机的动态响应时间。

(4)交流励磁机磁极线圈

交流励磁机磁极线圈采用扁铜线绕制而成,首末匝用软管2760-2加强绝缘,绕成脱模后采用VPI浸F级绝缘漆两次,并进行匝间耐压试验,确保其工作的可靠性。

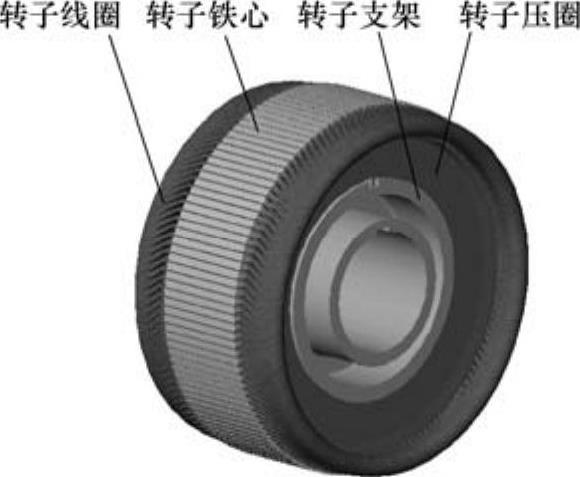

(5)交流励磁机电枢

励磁机电枢是励磁机电流输出部分,它与主电机同轴连接,主要由转子铁心、转子支架、转子电枢、转子压圈等组成,如图3-89所示。

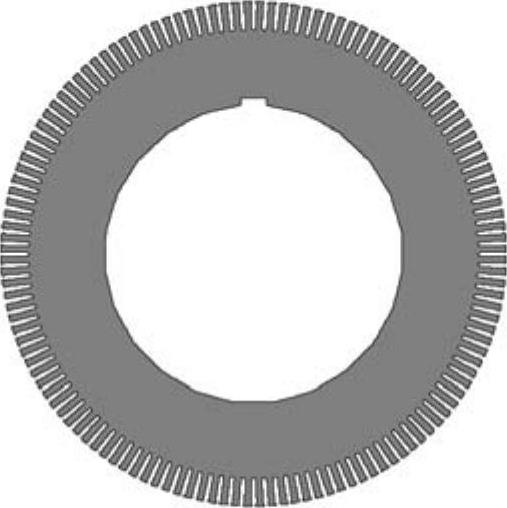

(6)交流励磁机电枢铁心

励磁机电枢铁心主要由电枢冲片(见图3-90)经油压机装压而成,两端由转子压圈压牢,电枢冲片采用低损耗冷轧硅钢片50W350,为了满足主电机的最大强励要求,励磁机在设计时各部分磁密均在膝点以下,一般不超过0.8T。

图3-89 交流励磁机转子电枢

图3-90 交流励磁机电枢冲片

励磁机电枢线圈采用聚酯亚胺漆包圆铜线绕制而成,线圈直线部分和槽口采用F级6640和6050槽绝缘垫紧,保证电机绝缘的同时也保护圆铜线不被槽及槽口刮伤,线圈端部与压圈之间用F级6630垫紧,相与相之间增加相间绝缘,并且进行VPI真空压力浸漆,保证绝缘质量。

3.微机静态励磁装置

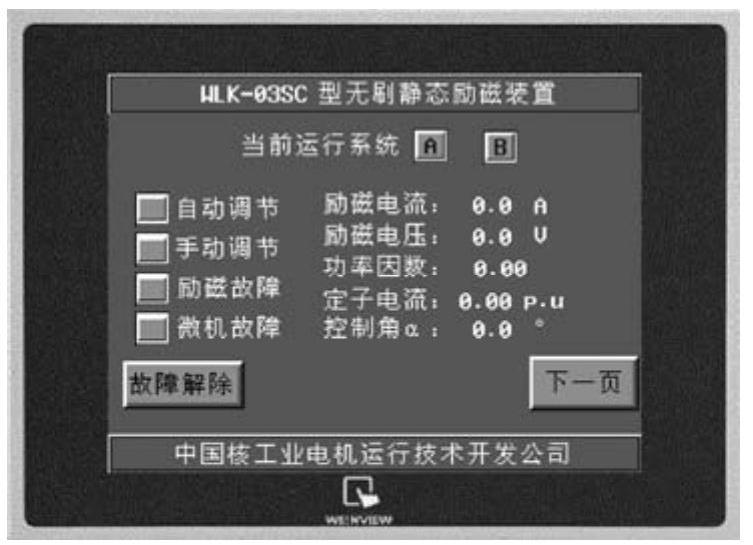

1)微机静态励磁装置采用全数字化双微机控制系统(CPU采用Inter 196系列16位单片机),一套工作,另一套热备,故障时可自动无扰动切换至备用系统,也可手动切换。

2)采用汉化触摸屏人机界面(见图3-91),信息量丰富,观察直观,操作方便。可随时查看同步电机的U、I、cosφ、f、P、Q,可查看励磁装置的UL,IL,α等各项重要参数及装置发出的各类报警信息,并可在运行中随时修改设定值,设定精度高。历史记录中包括故障报警及重要操作,便于分析问题。

3)具有完善的保护功能,除一般常规保护外,本装置还具有欠励、过励时延时报警并自动调节至正常值的功能,具有高压断路器拒跳、PT断线、直流失压等报警功能,具有旋转整流器故障检测功能。

图3-91 液晶触摸显示屏主菜单

4)具有手动/自动调节励磁功能。手动调节范围一般设置为额定励磁电压值的20%~130%。采用增/减磁按钮来调节励磁,取消了以往故障率高的励磁调节电位器。

5)具有恒电流、恒功率因子自动调节功能。用户可通过装置控制中心面板上的触摸屏选定哪种自动调节方式,自动/手动方式可通过操作仪表面板上的自动/手动旋钮实现切换。由于有α角自动跟踪,所以由“自动”转向“手动”调节时为无扰动切换;当由“手动”转为“自动”调节时,若原手动设定的α角与自动调节所需的α角有差异,则会向自动调节所需的α角方向调节,调节快慢可通过触摸屏调整参数。

6)具有失步保护及不减载自动再整步功能。当电机因负载突增、电压剧降、励磁电源短时消失等原因导致电机带励、失励失步时,在故障源消除后,本装置会实现自动带载再整步,使电机恢复稳定同步运行,如因故障时间过长或电机特性过差,无法实现再整步时,失步保护装置会自动动作于跳闸。

7)在运行期间,电网电压降到额定电压的80%时(定值可设定),励磁系统可提供不小于额定励磁电压1.4倍的强励电压,强励时间不大于50s。

8)当配电系统配有DSB型断电失步保护装置时,在电源恢复后可实现断电失步带载自动再整步。

9)具有通信功能,可实现上位机远程监控,通信接口为RS485,通信协议采用标准Modbus协议。

10)本装置控制系统采用交直流电源双路供电,当任一路电源消失后,另一路电源仍可保证本装置正常工作。

11)装置主电源采用双回路电源,可自动切换,切换时间<80ms。进线电源采用380V/220V三相四线制;直流电源为220V/4A。

12)本装置采用三相半控桥式整流电路,选用优质器件,能满足长周期连续运行的要求。即使在少有的控制插件故障时仍可保证电机稳定同步运转,并可在不停机、不减载条件下更换故障部件。

13)旋转整流器故障检测板是通过分析交流励磁机励磁绕组中电流的谐波分量来确定旋转整流器内部是否产生了故障。

14)失步检测由测转速法和定子电流功率因子综合法两种方法组成,具有很高的可靠性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。

,ηmax为

,ηmax为 ,p为极

,p为极