(一)股间绝缘

当电动机功率较大一点,仍选用单根导线时,电密就要高。若加大导线截面积,则太粗的导线除给线圈加工、绕组嵌线带来不便外,还有电气上的弊病(如趋肤效应)。因此采取用多根导线代替一根,达到降低电密的办法。多根导线之间的绝缘称为股间绝缘,它们用导线本身自带的绝缘构成。

(二)匝间绝缘

匝间绝缘的设置与匝间电压、绝缘导线绝缘层的耐压能力及浸漆工艺有关。

目前解决匝间绝缘的简易办法是在导线带的自身绝缘上做文章,即选用绝缘层较为理想的绝缘导线。如聚酯漆包双玻璃丝包或亚胺膜半叠包双玻璃丝包导线均可直接用在10kV及以下、2000kW以下的无特殊要求的高、低压电机的定、转子绕组上,而无需另加匝间绝缘。若匝间电压不太高,亦可用聚酯漆包单玻璃丝包线,双边绝缘层厚度仅为0.3mm左右。否则,宜选用亚胺膜半叠包双玻璃丝包线,双边绝缘层厚度为0.5mm左右。但无论选哪种,外层最好有玻璃丝,它的作用:一是保护内层的漆膜或亚胺膜;二是在浸漆时能挂上较多的漆。若采用热模压工艺,多胶云母带在热模压过程中将挤压出来的漆渗到这层玻璃丝上。特别是选用亚胺膜半叠包双玻璃丝包线,几年来在高压电机上应用效果较好。

若设计者宁可导线绝缘层厚点多占些槽部空间,制造或修理部门也舍得多花点钱购买绝缘层较好的导线,线圈加工、绕组嵌线及浸漆均做到“精心”,采用以上两种导线,不必另加匝间绝缘,可以在很宽的范围内基本上杜绝匝间故障。

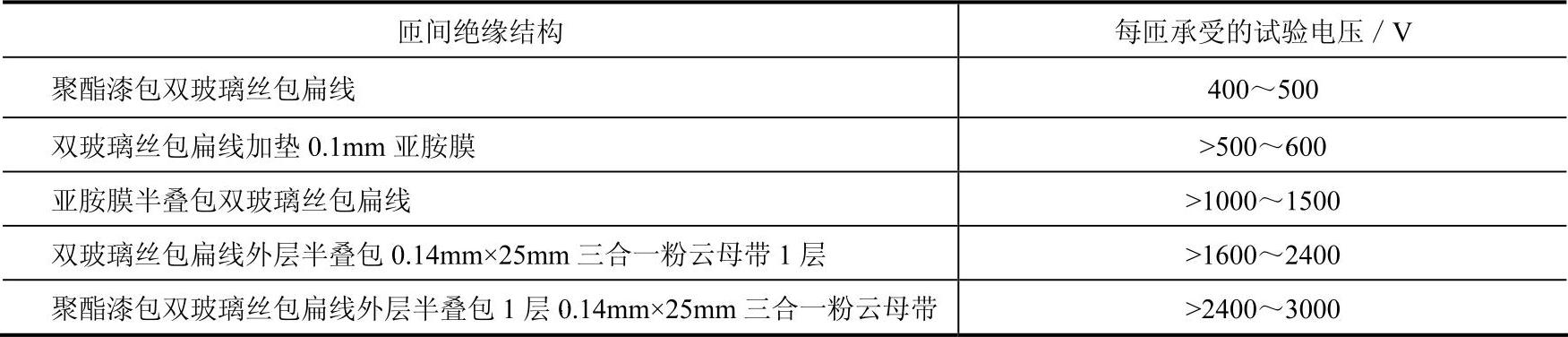

匝间试验时施加的冲击电压峰值见表3-13。

表3-13 不同匝间绝缘承受的电压值

若某些产品在使用中容易遭受瞬间高压冲击(如雷电),则在满足第七章检验结果的前提下,应考虑另加补强的匝间绝缘。

而在正常运行时,匝间承受的电压=额定相电压/每相串联的匝数,仅能作为选用匝间绝缘时的参考数据,因为首匝承受的电压有时要高于此值,特别是频繁起动及经常正、反转的电机。

补强匝间绝缘的措施是匝间加垫条(如亚胺薄膜,通常仅加在端部)、隔匝包或逐匝包。

目前隔匝或逐匝包一般采用0.14mm×25mm的“三合一”的粉云母带。若导线自身绝缘较好,半叠包一层即可。

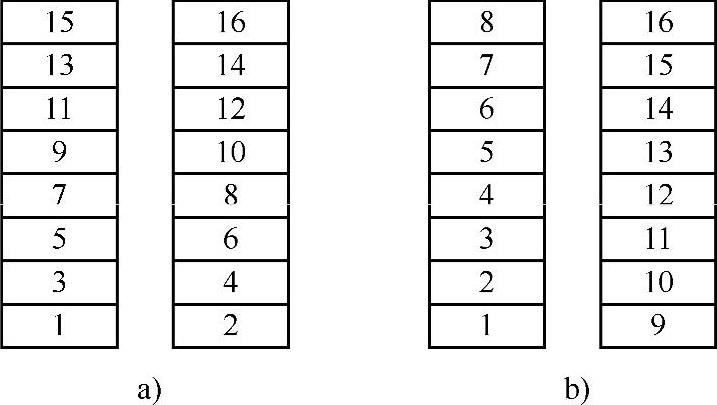

图3-59 双排串线圈两种绕法示意图 (数字排列代表线匝的绕制顺序)

(三)排间绝缘

对于电压高、功率小、匝数多的电机,采用“双排串”的线圈时,有图3-59所示两种接法,这是一个匝数为16的线圈。按图3-59b绕制时,第8匝与第9匝间的电压就比较高,所以这两排之间在认为需要的情况下(如电机在多雷地区使用;或者电机绕组导线的自带的绝缘比较薄弱),就要加“排间绝缘”。因为第8匝和第9匝间的电压较高,比如6kV的线圈,全线圈的试验电压为13000V,匝间电压为13000V/16=812.5V,第8匝的电压是l~8匝的累计的电压值,为812.5V×8=6500V,它与第9匝的匝间电压再按812.5V考虑显然不合适了。因此,应该在两排之间加上排间绝缘。按照电机使用环境及导线自带绝缘的承压能力,可以半叠包0.05mm的亚胺膜或三合一粉云母带,每排包或只包一排(由受压程度而定)。

(四)相间绝缘

对于成型绕组,靠线圈端部包扎的绝缘及线圈间的间隙即可承受相间电压。若线圈间间隙比较均匀,线圈端部间垫块的安放及线圈的绑扎处理得很妥善,对于云母带包扎的线圈,端部包扎的层数为槽部的2/3~l/2即可。比如,若槽部,即线圈的直线部分若半叠包12层,则端部半叠包6~8层即可。

对于散嵌绕组,则要另加相间绝缘。其层数、材质与槽部相当即可。若槽部采用两层,相间宜仍用一层(为嵌线工人容易操作)时,可按下列办法处理:

1)当槽部绝缘用一层0.2~0.25mm的NMN,加一层0.05~0.1mm的薄膜,若薄膜主要的用途是在槽口处“挽袖”,以加强槽口处绝缘时,相间只用一层0.2~0.25mm的NMN即可。

2)当槽部用两层0.2~0.25mmNMN时,相间可以用一层0.3mm的NMN。

相间绝缘的尺寸,要按绕组端部形状裁剪。裁剪时,其外缘应大出每极相组线圈端部5mm左右;同时,还要与层间绝缘搭接10mm左右。

(五)层间绝缘

当双层绕组采用短节距时,在同一槽内异相的上、下层线圈间要承受电机的额定相电压。因此,层间要加层间绝缘。

对于成型绕组,若每个线圈均包主绝缘,则层间绝缘可以取消。但为了端部线圈间有间隙,嵌线时操作方便,以及填补同一机座号不同规格间线圈的高度差,也要加层间绝缘。通常F级绝缘电机用3240的环氧玻璃布板,其宽度尺寸=冲片槽宽−0.5mm;长度≈线圈伸出铁心的直线部分。

对于散嵌绕组,则要选用与槽部绝缘相同规格的绝缘,但仍用1层为妥。其尺寸宽度要比槽的平均宽度大10mm左右,以保证上、下层线圈间被可靠地绝缘为宜;长度应大于线圈伸出铁心的直线部分5mm左右。

(六)对地绝缘

对地绝缘也称“主绝缘”或“槽绝缘”,它是电机绝缘的核心。电机的质量、成本及温升均与它有直接关系。因此按低压、高压;成型、散嵌;定子、转子分述。

1.低压散嵌线定子绕组对地绝缘

就绝缘规范而言,1140V及以下均属于低压范畴。目前低压电机,无论是制造还是检修,95%以上均采用F级绝缘。仅在极个别产品,如轧钢用的电机上,因环境温度按60℃考虑,方采用H级绝缘。

因H级绝缘电机用的轴承很难配套,所以尽量少用H级绝缘的电机。若非要用H级的,应在轴承处的通风散热上采取措施,或将电机温升控制在F级上。

1)低压、散嵌线F级绝缘目前采用对地绝缘材料为:

0.2~0.25mm NMN(聚酯薄膜聚芳纤维纸复合箔);

0.2~0.35mm DMD(聚酯薄膜聚酯纤维纸复合箔);

0.05mm聚酰亚胺薄膜(6050)。

2)H级绝缘常用的材料为:

0.2~0.25mm NMN(聚酰亚胺薄膜聚芳纤维纸复合箔);

0.05mm聚酰亚胺薄膜(6050)。

F级、H级槽绝缘的尺寸、层数的规律相同,只是材质略有差异。

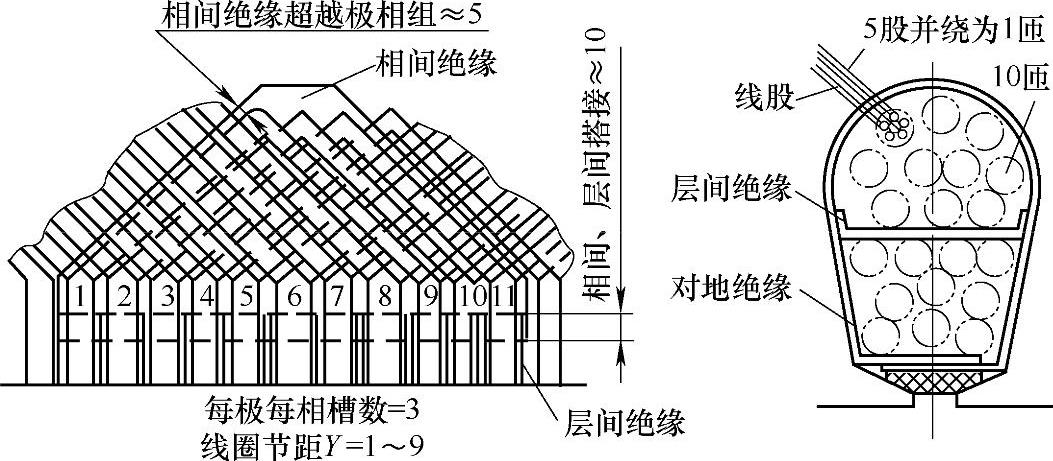

散嵌绕组的槽形一般均为梨形槽,为嵌线方便,槽绝缘放入槽内后应露出槽口,嵌线后将高出铁心部分剪掉,然后放入槽中,如图3-60所示。

槽绝缘的长度,按机座号由小到大,每端应长出铁心5~20mm。

槽绝缘的层数:

小功率电机,1层0.2~0.25mmNMN;功率稍大一点时,在0.2~0.25mmNMN的内侧加1层0.05mm亚胺薄膜。为补强槽口处绝缘强度,将亚胺膜在槽口处“挽袖”。

机座号大于280或1140V电机,应选用2层0.2~0.25mm NMN,中间夹l层0.05mm的亚胺膜,共3层,亚胺膜仍“挽袖”。

槽绝缘的层数、厚度除与机座号、电压有关外,还与铁心质量、槽绝缘材质的质量及导线本身自带绝缘的绝缘强度以及绕组的浸渍漆有关。当后面这四项附加的制约因素都很理想时,槽绝缘就可以薄点,否则就要厚些。因此,槽绝缘的层数没有明显的界定范围。股间、匝间、相间、层间、对地绝缘位置如图3-60所示。

2.低压散嵌线转子绕组对地绝缘

选用的规律同定子。稍有不同的是转子电压随定、转子绕组匝数比不同而在某一范围内变化。转子电压与转子电流的乘积,对于某一特定的规格基本上是一个变化很小的数值。若有的使用部门要求转子电流要小,则转子电压势必要高。此时,在选用槽绝缘上应予适当地考虑。

3.低压定子成型绕组对地绝缘

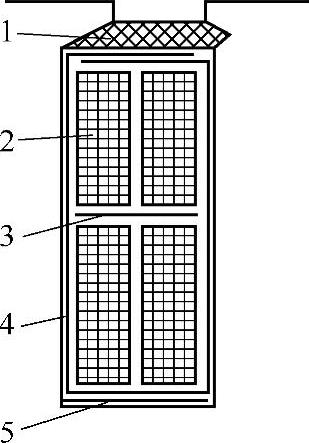

1)半开口槽分爿嵌线绕组。为了提高cosϕ,采用半开口槽。因此,要将一个线圈边一分为二,即分成左、右两半,称为“分爿式”线圈,见图3-61。两个分爿式线圈在端部将对应的各匝并联在一起,构成线圈的上层边及下层边。

图3-60 以YB315L1-890kW电机为例展示绝缘结构

图3-61 半开口槽分爿式绕组绝缘结构

1—槽楔 2—分爿式线圈 3—层间绝缘 4—槽绝缘 5—槽底垫条

槽绝缘4可采用2层0.2~0.25mm的NMN。槽绝缘厚度的取舍规律同散嵌线,即理想状况下,可采用2层0.2mmNMN;否则,要采用2层0.25mmNMN,甚至2层中间还要加1层0.05mm的亚胺膜。层间绝缘采用1.0mm的环氧玻璃布板。(https://www.daowen.com)

2)开口槽成型绕组。与半开口槽相比,cosϕ较低,但嵌线方便。当采用磁性槽楔后,cosϕ也会在很大程度上得到弥补。

主绝缘、层间绝缘与l)相同。

4.高、低压转子成型绕组对地绝缘

成型绕组转子的绝缘规范按转子电压选。成型绕组的线圈通常由裸铜排按波绕组绕制。裸铜排先半叠包l层0.05mm的亚胺薄膜(6050),然后再按表3-14包槽部、端部。

为保护三合一云母带,端部的外层再包1层0.1mm×20mm的玻璃丝带。

表3-14 转子绕组绝缘规范

若转子铁心的质量不十分理想,槽内不太整齐,嵌线时,槽内最好加1层0.2~0.25mm的NMN作为补强的槽绝缘。因此,当加补强的槽绝缘后,转子电压<600V时,主绝缘的单边厚度≈0.8mm;转子电压=600~1000V时,主绝缘的单边厚度≈0.95mm;转子电压>1000V时,主绝缘的单边厚度≈1.1mm。

5.高压定子成型绕组对地绝缘

目前国内高压电机定子成型绕组的绝缘工艺有“VPI”、“热模压”两种。

1)VPI工艺。VPI的含义是真空、加压、整体浸渍的英文缩写。自20世纪70年代末引入我国已有30余年的应用史。因其绝缘强度、机械强度及耐潮、耐腐蚀性能均好,导热性好,又有助于降低电机温升,故被广泛地用于高压电机及中型低压电机定、转子绕组的浸渍工艺上。

在应用中,不同厂家有不同的经验及各自习惯的操作方法。但在包扎层数及单边绝缘厚度的控制上,彼此相差不大。以采用0.14mm×25mm的5438-1环氧粉云母带为例:

3kV,半叠包6~8层,单边绝缘层厚度为1.3~1.5mm;

6kV,半叠包9~11层,单边绝缘层厚度为1.8~2.0mm;

10kV,半叠包12~14层,单边绝缘层厚度为2.8~3.0mm。

嵌线时,原佳木斯电机厂习惯加1层0.1mm的NMN作为槽绝缘(此时主绝缘云母带的包扎层数也因此而适当地减少);南阳防爆电机厂习惯在嵌线时用0.1mm的聚酯薄膜作“替纸”,线圈嵌入槽中后再抽出来,给下一个槽用。

但最大的区别还在选用的云母带的含胶量,以及由此而导致的单边主绝缘层的厚度上。有的厂家采用5449云母带(含胶量为28%~32%)或5444云母带(含胶量为17%~23%),或5438-1云母带,它们都属于“中胶带”,其在3kV、6kV、10kV时包扎层数及单边绝缘层厚度如上述。

还有的采用5442-1或5446云母带(含胶量为5%~11%),它们被称为“少胶带”。采用少胶带时,包扎的云母带层数可以减少,大约是中胶带的75%即可。因此,单边绝缘层厚度也就减薄了,绝缘强度并没减弱,应该说少胶带VPI是发展方向。

如以6kV为例,中胶带包9~11层时单边绝缘层厚度为1.8~2.0mm;少胶带包6~8层即可,单边厚度仅为1.3~1.5mm。

若检修时遇到改电压,槽形尺寸紧张时,在采用少胶带VPI的同时,在内层半叠包一层0.025的聚酰亚胺薄膜带,则绝缘厚度还可以减薄,10kV时单边主绝缘厚度可以降至2.4mm左右(但绝缘导线、浸渍漆要搭配好)。

2)热模压工艺。热模压属于传统的方式绝缘工艺,采用含胶量>40%的5440-1“多胶带”。包扎层数及模压后单边绝缘层的厚度与“中胶带”VPI工艺的差不多。

成型绕组的包扎层数、单边绝缘层的厚度均是一个波动值。其原因与低压散嵌绕组相同——包扎层数及由此而形成的厚度,与电压等级、功率及导线自带绝缘的绝缘强度有关外,还与铁心、绝缘材料及浸渍漆的质量有关。

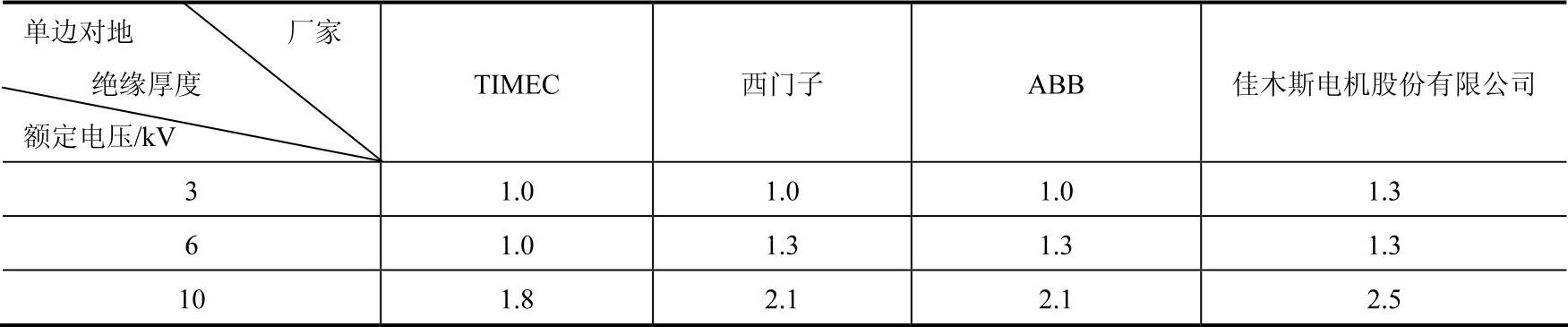

在同样额定电压下,不同国家、公司对地绝缘单边厚度之差也主要缘于此,见表3-15,其中,德国西门子公司的尺寸,经实地考察,比较先进且符合德国实际的制造水平,又经过了多年的使用考验。若制造或修理厂家在铁心、绝缘材料的质量与先进国家相当,尤其是在采用少胶带VPI工艺时,则德国的数据大有参考价值。

表3-15 采用云母带绕包时单边对地绝缘厚度 (单位:mm)

(七)成型绕组的槽底垫条

槽底垫条的作用是保护下层线圈在嵌线时不致因张力而受到损伤,尤其在槽口部位,因此槽底垫条要长出铁心。若压圈内径距槽底的距离很小,则垫条最好超越压圈。否则,每侧长出铁心10~15mm即可。该垫条一般采用0.5mm厚的环氧玻璃布板(H级绝缘用硅有机环氧玻璃布板),宽度比槽窄0.3~0.5mm。若长出铁心较多,在内部循环通风的气流的吹拂下要产生振动。

(八)成型绕组槽楔

20世纪70年代以前,国内高压电机的绕组均采用热模压工艺,加之浸渍漆的固化性能也远不如目前采用的环氧无溶剂漆,因此,槽楔很厚,镶入铁心的尺寸也比较深,对电磁性能影响较大。若采用VPI工艺,槽楔厚度2mm。

槽楔材质:F级用3240环氧玻璃布板;H级绝缘用硅有机环氧玻璃布板。

(九)端部连接线绝缘

1.低压电机

l)散嵌绕组。端部连接线焊好后套上醇酸玻璃管,或者在接头处先用0.15mm的醇酸玻璃漆布包扎后再套上醇酸玻璃管。管的搭接部分应尽量长,以保证裸导线部分被可靠绝缘。

2)成型绕组。焊好连接线后先用0.14mm×25mm的桐马粉云母带半叠包1~2层,然后再半叠包1层0.1mm×25mm的涤纶带或玻璃丝带。

l)与2)在端部连接线的绝缘处理,与电压、电机功率及端部空间状况有关。上述的包扎办法仅对正常状况而言,若多极电机端部径向空间很小,连接线几乎与机座挨上,包扎的云母带就得2层。反之,功率很小、电压又低,焊后套上玻璃管即可。

2.高压电机

高压电机端部连接线焊好后,先半叠包0.14mm×25mm的桐马粉云母带,然后外层再半叠包1层0.1mm×25mm的涤纶带或玻璃丝带。云母带的层数为:3层(3kV)、5层(6kV)及7层(10kV)。层数的多少也有与上述低压电机相似的情况及处理对策。

对于绕线转子,端部连接线除绝缘处理外,还有个牢固绑扎的问题。目前国内采用的办法是浸漆前用无纬玻璃丝带绑扎。

(十)电缆引出线处绝缘

电缆引出线与电机端部接好线后的引出线之间焊好后的绝缘处理与端部连接线的处理办法相同。如高压电机,电缆线与端部引出线焊好后,对于3kV、6kV、10kV分别半叠包0.14mm×25mm的桐马粉云母带3、5、7层,外面再半叠包1层涤纶带或玻璃丝带。

值得注意的是,电缆线在与接线端子连接之前应被固定(通常是在机座上用线夹夹牢);并且不能与机座或接线盒处的金属部分相接触。特别是在电缆被拉紧的状况下与金属棱角部分相接触,当运行时电缆发热,使接触点呈凹陷状,极易破压。遇有这种情况,可采取以下措施:将棱角处磨平;电缆外面套上一层绝缘保护管,或者在电缆引出的路径上用橡胶圈将金属部分罩上(南阳防爆电机厂采用的办法)。

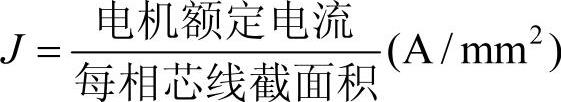

电缆的规格用其芯线的截面积代表。选用的办法是按照它承受的电流密度 。J可在2~6A/mm2 范围内选。电压高、功率大、散热状况差又连续运行(工作制为S1)时选小值;反之,可以选大值。

。J可在2~6A/mm2 范围内选。电压高、功率大、散热状况差又连续运行(工作制为S1)时选小值;反之,可以选大值。

(十一)集电环处绝缘

目前高、低压绕线转子电机的集电环均用绝缘压塑料与金属环压成一整体,成一自带绝缘的标准部件。制造厂或修理部门将它购入后,需要做的处理是与集电环相连的接线片上与转子引出线焊接后的绝缘。按转子电压的高低,将裸露的导电部分先半叠包2~4层0.05mm厚的聚酰亚胺薄膜,外层再半叠包1层0.1mm厚的玻璃丝带。包扎绑牢后,若不再浸漆,则应涂上快干漆。

(十二)浸渍漆及典型的浸烘工艺

浸漆在电机绝缘处理中占有很重要的一席之地,特别是采用VPI的绝缘工艺。

20年前,低压电机浸1032漆,因其固体含量低,一般要浸2~3次。目前,固体含量高的无溶剂漆已被广泛采用,若采用VPI工艺,浸一次即可。如果漆的固体含量低,且采用浇注或沉浸的常压浸漆工艺,可以考虑浸两次。

1)低压F级绝缘常压下浸渍采用较多的漆有EIU-F、9101-1、9550-1无溶剂漆,低压H级绝缘采用9111漆。它们在常压下浸烘温度和时间见表3-16。

表3-16 几种代表性浸渍漆的浸烘

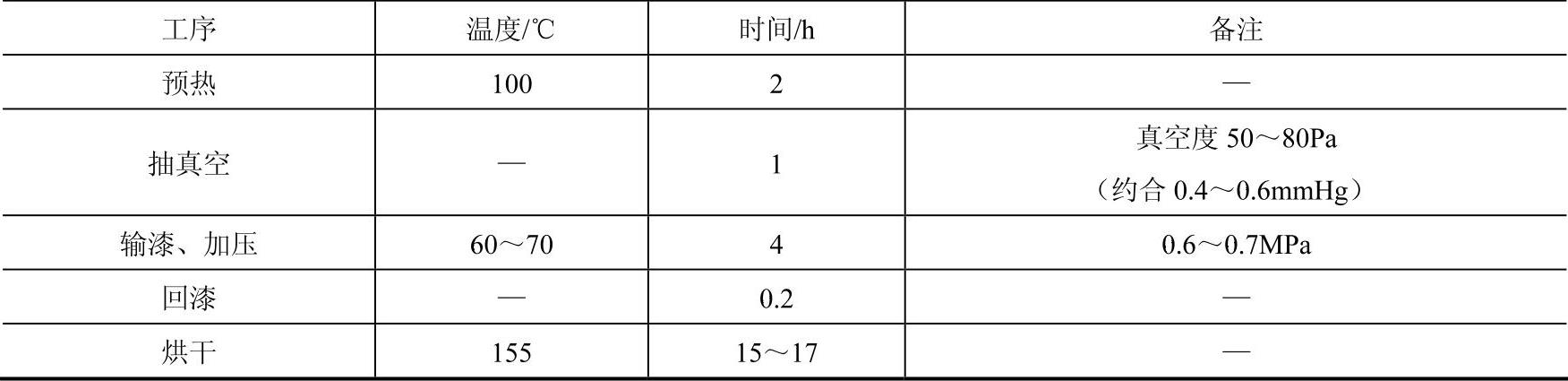

2)高压电机目前在国内多采用F级绝缘VPI工艺。其浸渍漆用得较多的是9950、9544K及9101环氧无溶剂漆。以9950为例,其浸烘温度和时间见表3-17。

表3-179950环氧无溶剂漆浸烘

若低压电机采用VPI工艺,可参照表3-17进行,只是绝缘较薄,每道工序的时间可以略短而已。

当高压电机采用热模压工艺时,端部则需要浸漆(通常槽部也随端部一起浸),其浸烘温度和时间可参照表3-16,但因绝缘层较厚,浸、滴、烘的时间应比低压电机略长,一般只浸一次,若漆的黏度较低,可以考虑浸两次。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。