(一)简述

在电机内建立进行机电能量转换所必需的磁场可以有两种方法,一种是在电机绕组内通过电流来产生磁场,另一种是由永磁体来产生磁场。由于永磁体的固有特性,它经过充磁以后,不再需要外加能量就能在其周围空间建立磁场。这既可简化电机结构,又可节约能量。这就是永磁电机。

永磁电机的性能与永磁材料密切相关,目前,永磁材料的性能不断提高和完善,特别是钕铁硼永磁的热稳定性和耐腐蚀性的改善以及价格的逐步降低,加上永磁电机设计制造经验的逐步成熟,使永磁电机在国民经济的各个领域的应用越来越广泛。

(二)永磁电机的特点

与传统电励磁电机相比,永磁电机,特别是稀土永磁电机具有结构简单、运行可靠、体积小、重量轻、损耗少、效率高、电机形状尺寸灵活多样等优点。永磁电机可以分为永磁同步发电机、永磁同步电动机和永磁直流机等形式。

1.永磁同步发电机

永磁同步发电机不需要励磁绕组和直流励磁电源,也就取消了容易出问题的集电环和电刷装置,改有刷为无刷,因此,结构简单,运行更为可靠。采用稀土永磁后还可以增大气隙磁密,并把电机转速提高到最佳值。这些都可以缩小电机体积,减轻质量,提高功率密度。由于其功率密度高,特别适用于航空、航天和其他要求较高的场合。另外,稀土永磁发电机还可以用作汽轮发电机的副励磁机。在风力发电、余热发电、小型水力发电、小型内燃发电机组等场合也正在逐步推广应用永磁发电机。

2.永磁同步电动机

永磁同步电动机与感应电动机相比,不需要无功励磁电流,可显著提高功率因数,减少了定子电流和定子电阻损耗,而且在稳定时没有转子电阻损耗,进而可以因损耗小、发热量低而减小甚至去掉风扇,进一步减少风磨耗,从而使电机效率比同规格的感应电动机提高2个百分点以上。而且永磁同步电动机在轻载时可保持较高的效率和功率因数,节能效果显著。

3.永磁直流机

直流电动机采用永磁励磁后,既保留了电励磁直流电动机良好的调速特性和机械特性,还因省去了励磁绕组和励磁损耗而具有结构工艺简单、体积小、用铜量少、效率高的特点。功率在300W以内时,永磁直流电动机的效率比同规格电励磁直流电动机高10%~20%,而且,电机功率越小,励磁结构占总体积的比例和励磁损耗占总损耗的比例都越大,永磁直流电动机的优点尤为突出。

(三)永磁同步发电机结构特点

本章将以永磁同步发电机为例介绍永磁电机的结构形式、性能特点、计算方法及制造过程。

根据机电能量转换原理,永磁同步电动机都可以作为永磁同步发电机运行,但由于发电机和电动机两种运行状态下对电机的性能要求不同,它们的磁路结构、参数分析和运行性能计算既有相似之处,又有许多特点。

永磁同步发电机具有许多优点:由于省去了励磁绕组和容易出问题的集电环和电刷,结构较为简单,加工和装配费用减少,运行更为可靠。采用稀土永磁后可以增大气隙磁密,并把电机转速提高到最佳值,从而显著缩小电机体积,提高功率质量比,由于省去了励磁损耗,电机效率得以提高;处于直轴磁路中的永磁体的磁导率很小,直轴电枢反应电抗Xad较电励磁同步发电机小得多,因而固有电压调整率也比电励磁同步发电机小。

永磁同步发电机的缺点是:制成后难以调节磁场以控制其输出电压和功率因数;由于永磁材料和加工工艺的分散性,而且永磁材料,特别是铁氧体永磁和钕铁硼永磁的温度系数较大,导致电机的输出电压分散,偏离额定电压;采用稀土永磁后,目前价格仍较贵。随着电力电子器件性能价格比的不断提高,目前正逐步采用可控整流器和变频器来调节电压,上述缺点可以得到弥补。

永磁同步发电机的应用领域广阔,功率大的如航空、航天用主发电机,大型火电站用副励磁机,功率小的如汽车、拖拉机用发电机、风力发电机、小型水力发电机、小型内燃发电机组等都广泛使用各种类型的永磁同步发电机。

1.永磁同步发电机的转子结构

永磁同步发电机的定子结构与一般交流电动机的定子结构相似,其转子磁路结构,除不要起动绕组外,也与永磁同步电动机相似。但由于对永磁同步发电机的性能,特别是固有电压调整率、电压波形正弦畸变率和功率密度的要求较高,有的运行转速又很高,其结构布置与选用原则有许多特点。通常按永磁体磁化方向与转子旋转方向的相互关系,分为切向式、径向式、混合式和轴向式四种。

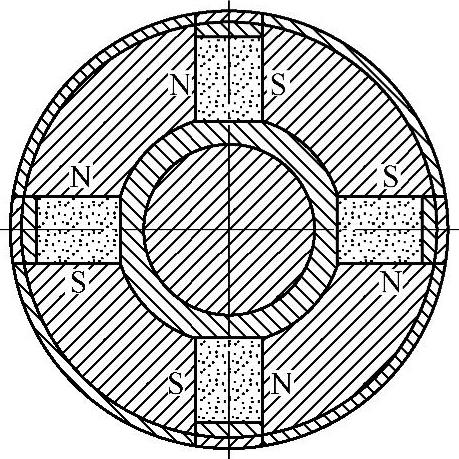

(1)切向式转子磁路结构

切向式转子磁路结构中,永磁体的磁化方向与气隙磁通轴线接近垂直且离气隙较远,其漏磁比轴向式结构、径向式结构要大。但是,在切向式结构中永磁体截面对气隙提供每极磁通,可提高气隙磁密,尤其在极数较多的情况下更为突出。因此适合于极数多且要求气隙磁密高的永磁同步发电机。如图2-66所示。(https://www.daowen.com)

图2-66 永磁同步发电机转子结构示意图

永磁材料,尤其是稀土钴永磁材料的抗拉强度很低。如果转子结构上无防护措施,当发电机转子直径较大或转速较高时,转子表面所承受的离心力已接近甚至超过永磁材料的抗拉强度,将破坏永磁体,所以高速运行的永磁同步发电机选用的结构必须能使永磁体固定牢固,保证运行的可靠。

从磁通路径还可以看出:对于切向结构,为了减少漏磁,转子里面的衬套必须由非磁性材料构成。而永磁体和软铁极靴之间、软铁极靴和套环内壁之间是主磁通的路径,零件必须进行高精度加工。

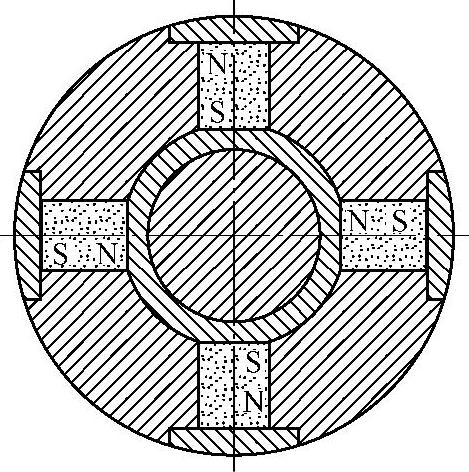

(2)径向式转子磁路结构

径向式转子磁路(见图2-67)结构中永磁体的磁化方向与气隙磁通轴线一致且离气隙较近,漏磁系数较切向式结构小。在一对极磁路中有两个永磁体提供磁动势,仅有一个永磁体截面提供每极磁通,故气隙磁密相对较低。径向式转子磁路结构中永磁体的形状主要有环形、星形、瓦片形和矩形四种。

环形永磁体的结构和工艺最为简单,可以直接浇铸或粘接在发电机转轴上,机械强度较高,可以在较高的转速下运行,但是永磁材料的利用率不高,目前主要应用于微型和小功率发电机。

星形永磁体提高了永磁材料的利用率,可以直接浇铸或粘接在发电机转轴上,结构和工艺较为简单。极间通常采用铝合金浇铸,保证了转子结构的整体性且起阻尼作用,既可改善发电机的瞬态性能,又可提高永磁材料的抗去磁能力。但由于极间漏磁较大,充磁较为困难,容易造成永磁体的不均匀磁化,而且永磁体的形状较复杂,永磁材料的磁性能同样偏低,因而发电机的容量受到限制。为了改善电动势波形,星形转子可以做成斜极。

为在尽可能小的转子直径内放置尽可能大的永磁体,以提高气隙磁密,同时考虑到稀土永磁的矫顽力高,永磁体磁化方向长度可以小,近年来又多采用瓦片形永磁体和矩形永磁体。矩形永磁体的加工费用最低,磁化均匀,同样永磁材料的磁性能最好。瓦片形永磁体也可以用矩形永磁体条组成,以减少永磁体加工费用。调节瓦片形永磁体的宽度和矩形永磁体极靴的形状和宽度,也就是调节极弧系数,可以改善气隙磁场波形。衬套用磁性材料制成。瓦片形和矩形永磁体之间是非磁性材料,既可以起到阻尼作用,又对转子轭和永磁体的固定起到一定作用,进一步提高了高速运行发电机的可靠性。

(3)混合式转子磁路结构(见图2-68)

图2-67 径向式转子磁路

图2-68 混合式转子磁路

混合式转子磁路结构是在径向和切向都放置永磁体,它可以在一定的转子直径下提供更高的气隙磁密,或者可以在气隙磁密相同的情况下缩小转子的体积。在切向永磁体和径向永磁体的尺寸、相互位置配合合理的情况下,漏磁系数可以比纯切向和径向结构大大减少,即在额定输出功率和转子尺寸相同的情况下,减少永磁体用量。转子内轭采用磁性材料。混合式转子结构较复杂,对转子槽楔和永磁体的加工精度要求较高,制造费时。

(4)轴向式转子磁路结构

轴向式代表结构是爪极式转子,通常由两个带爪的法兰盘和一个轴向充磁的圆环或圆柱形永磁体组成。两个带爪法兰盘的爪数相等,左右两个法兰盘对合,爪极互相错开,沿圆周均匀分布。永磁体夹在两个带爪法兰盘中间,一个法兰盘上的爪为N极,另一个法兰盘上的爪为S极,形成极性相异、相互错开的多极转子,法兰盘上的爪起极靴作用。

爪极式转子的优点:永磁体形状简单、磁性能好、磁化均匀、利用程度高。爪极的作用在使气隙磁场稳定,不会发生不可逆畸变;交轴电枢反应在爪极中闭合,爪极之间的漏磁较大,直轴电枢反应对永磁体的去磁作用较小,永磁体具有较大的抗去磁能力;爪极系统具有良好的阻尼作用,故特别适用于极数较多或频率较高的中频发电机。

爪极式转子的缺点:爪极的结构复杂,制造困难费时;当发电机的转速较高或容量较大时,爪极所受的离心力很大,需要采用专门的紧固措施,并适当增大电机气隙;爪极和法兰盘所占转子体积的比例较大;与其他几种结构相比,电机质量增加,故不宜做成工频发电机;爪极中的脉动损耗较大,导致效率下降。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。