(一)起动时定、转子绕组温升

以下计算是假定在起动过程中,没有其他能量损失,全部转变为绕组中的热量。

1.定子绕组温升ΔθCu1

ΔθCu1=FA(K1istJ1)2K2tst(K)(2-1)

式中K1=0.84~0.88;

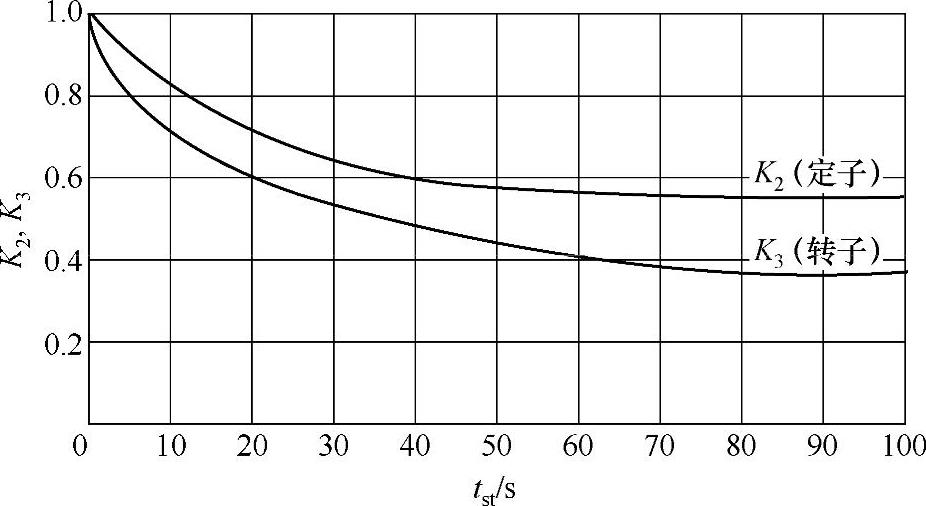

K2=0.57~0.83,当tst数值小时,取较大的值,或查图2−29;

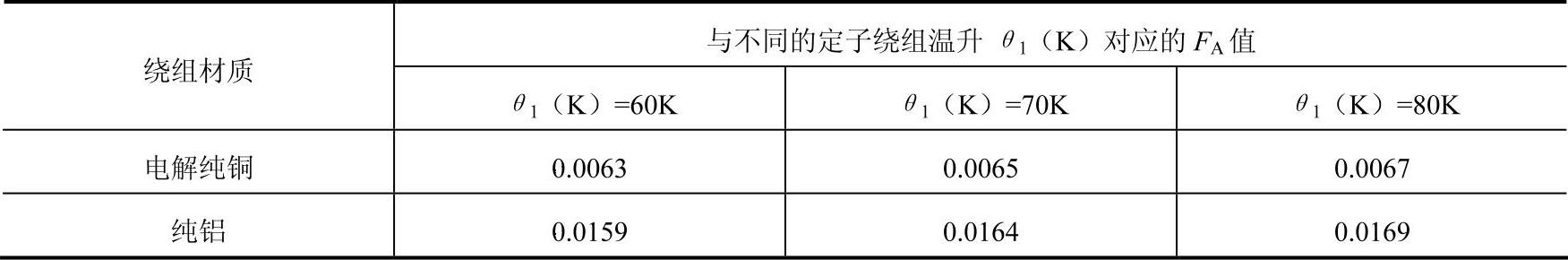

FA可由表2−16查得:

J1——定子电密(A/mm2);

tst——起动时间(s),tst=J ω/T(s);

J——电机及负荷转动惯量之和(N·m2);

ω——角速度,ω=2πn/60;

T——用于起动时的加速转矩(N·m)。

不同的负荷,T值有不同的取法,比如拖动转动惯量较大的离心式风机时,可参照下式

计算T值:

T=[(Tst+Tm)/2+TL]975PN/n(N·m)

式中Tst——电机的堵转转矩;

Tm——电机的最大转矩;

TL——被拖动的设备的阻转转矩,对于离心式风机可取TL=0.41TN。

式中的转矩均为标幺值。

2.转子绕组温升Δ θCu2

ΔθCu2=AV2K3/(cmCu2)(K)(2-2)

表2-16 与不同的定子绕组温升θ1(K)对应的FA值

图2-29 起动温升计算修正系数

式中mCu2——转子绕组质量(kg);

K3=0.37~0.71,当Tst数值小时,取较大的值,或查图2−29。

AV2=GD2 n12TMav/(7300TGav)(W·S)(2−3)

式中GD2——电机与负荷GD2飞轮力矩之和(N·m2);

TMav、TGav——电机与负荷等效转矩(N·m)。

其含义是:在额定转速范围内,与电机及负荷T-s曲线所包容的面积分别相等的矩形面

积的纵坐标的高(横坐标一律为nN)

(二)满负荷稳定状态下的电机温升

满负荷稳定状态下电机的温升,即定子绕组的温升θ1。

1.将定子作为均匀发热体时电机表面温升θS的表达式定子可以视为一均匀发热的物体,当发热与散热在某一温度下达到平衡状态时,电机表

面温升θS可用下式表示:

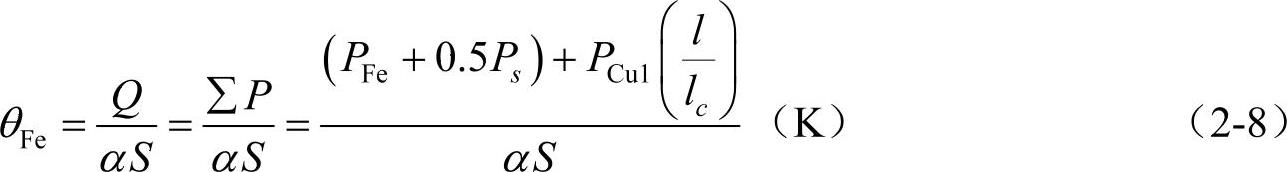

式中Q——稳态时单位时间所产生的热量(W);

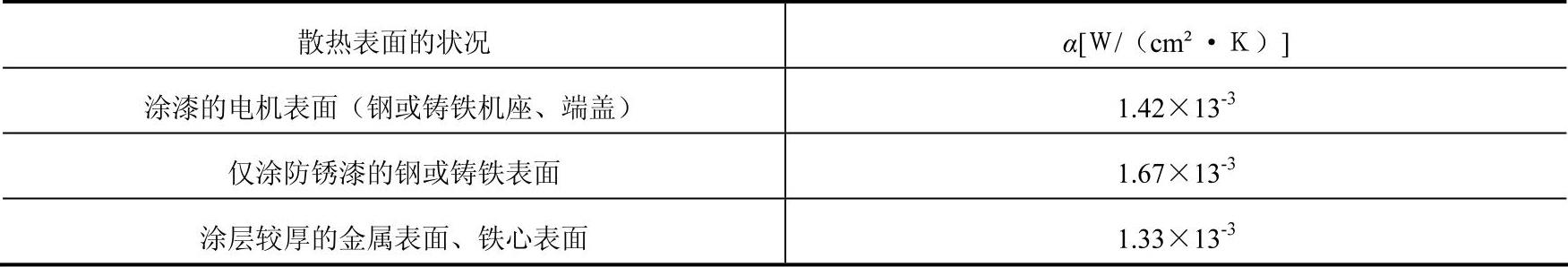

Α——定子表面的传热系数(W/(cm²·K)),见表2-17;

S——定子表面面积(cm²)。

表2-17 表面传热系数

式(2-4)表明:无外风扇的电机的表面温升与定子产生的热量成正比,与散热系数、散热面积成反比。其中散热系数a与电机表面状况有关,电机在使用中若表面有灰尘、污垢,使a变小,从而使温升增高。

2.计入定子本身散热途径中各部分温度降低之后的定子绕组温升

空气冷却后的电机的散热主要由两大途径(固体之间与固体与气体之间)构成。

(1)固体之间温度降

固体之间温度粗略地可以看成由两部分组成——绝缘层中(包括浸漆及漆膜)及铁心中(机座与铁心可视为一体)。

1)绝缘层中的温度降θi。

(https://www.daowen.com)

(https://www.daowen.com)

式中Q——由绕组产生并经绝缘传出的热量(W);

δi——绝缘层厚度(cm);

S——绝缘部分散热面积(cm²);

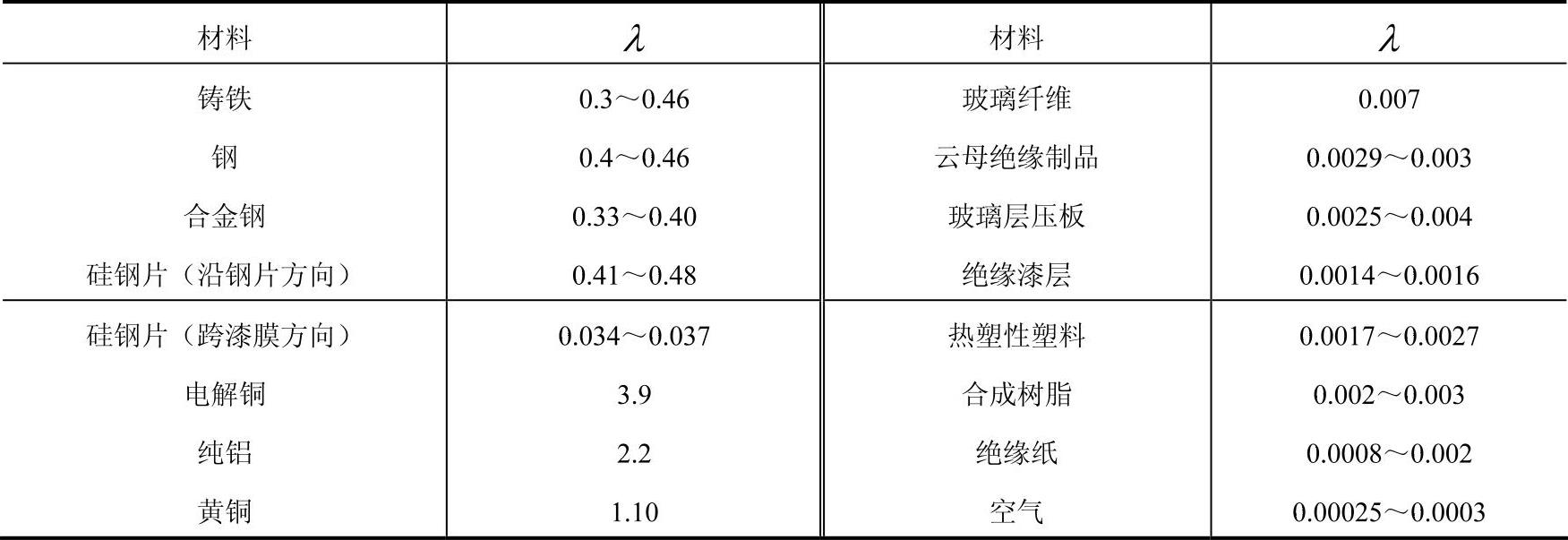

λ——热导率(W/(K·cm)),见表2-18。

表2-18 电机常用材料及空气的热导率λ(单位:W/(K·cm))

将公式中的Q用相应部分的定子铜耗PCu1(W)带入,即为该处绝缘层中的温度降。如计算槽部:

若计算端部:

式中l——铁心长(cm);

lc——半匝线圈平均长(cm);

lE——半匝线圈端部平均长(cm)。

计算时,若槽部δi、S、λ与端部的不同,则代入θi公式时应分别取值。

2)铁心表面的平均温升θFe。

式中S——定子铁心内圆面积,S=πDi1 l(cm²);

PFe——铁耗(W);

Ps——电机杂散损耗(W);

PCu1——定子铜耗(W)。

(2)绕组端部表面对空气的温升θe

式中Pe——端部绕组铜耗,Pe=PCu1le/ lc (W);

αe——端部表面散热系数;

Se——端部绕组表面积,Se=L1lEZ1 (cm²),L1为绝缘线圈断面的外缘周长(cm)。

(3)定子绕组温升θ1

θ1=θCuFl+θCuElE/(l+lE) (K)(2-10)

式中θCuF——绕组有效部分温升,θCu F=θFe+θi (K);

θCuE——绕组端部温升,θCuE=θe +θi (K)。

3.计入转子辐射热之后的定子绕组温升

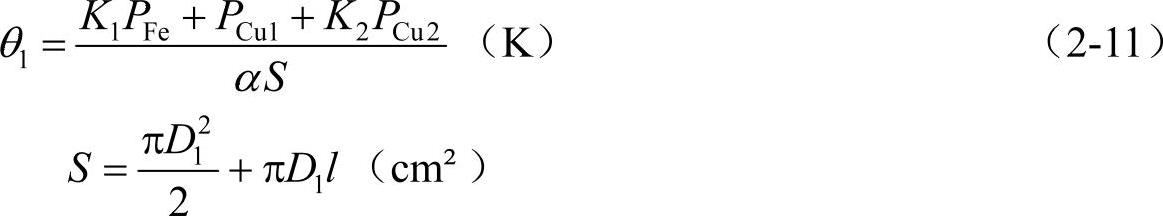

转子对定子的热辐射对定子绕组的温升θ1有一定影响,尤其对冷却方式为IC0141的封闭式电机,这已为实践所验证,但目前国内有关电机设计方面的书籍上,在计算θ1时均未将转子的热辐射计入,这是θ1的计算值与试验值间误差较大的原因之一。德国西门子公司将转子热辐射(用计入转子铜耗PCu2来考虑)计入后经试验修正得出以下θ1的计算公式。

式中α——用定子温升实测值统计数据按上式反算后求得的经验系数(W/(K·cm));

D1——定子铁心外径(cm);

l——铁心长(计及通风沟)(cm²);

K1、K2——经热路计算及试验获得的修正系数。

将三种损耗(其中PFe为总铁耗)均纳入θ1的表达式之中是符合实际情况的。K1、K2是

与电机结构、工厂采取的制造工艺均有关的系数,当将K1、K2及α在典型结构上经过修正确定下来之后,用该公式计算同类产品的其他规格时,算得的θ1与试验值之间的误差就很小。

(三)对温升的分析、估算

因目前国内尚无与试验结果比较吻合的温升(指θ1)计算公式,所以异步电机的设计人员基本上都是用分析、估算的办法确定所设计产品的温升。

分析、估算的办法是:将所设计的产品的电磁负荷、热负荷及散热面积与已有试验结果的同类产品相比较。其中定、转子电密J1、J2,因温升与它们的二次方成正比,对θ1影响较大。若所参照的产品的θ1较高或较低,可用上述的二次方关系调整所设计产品的J1、J2。定、转子负荷A1、A2与θ1成一次方的比例关系;Bδ则随产品类型的不同有一定的选择范围,不宜大幅度地增、减。

除上述的规律外,在借助于分析、估算确定所设计的电机的方案时,还应注意以下几点。

1)在系列产品设计时,为保证“系列性”,个别规格的电磁负荷会选得较低或略偏高。

2)应注意工艺上对θ1有影响的因素,如浸渍方法和铁心加工水平等。

3)注意电磁负荷分配的合理性。

4)注意散热面积,在同一机座号的不同长度电机中,若PN1>PN2,且采用IC0141的散热方式,应使l1/l2略大于PN1>PN2,即散热面积的增加幅度应略大于功率的增加幅度,否则应降低电磁负荷、热负荷。

5)θ1应按工厂的具体情况留有一定的裕度,对于新设计的待定型的产品,至少应留有10K的裕度。

尽管温升计算有误差,有时还比较大,但对于一个全新产品来说,仍可以得到有参考价值的温升的粗略计算值;另外,还可以从公式中寻求降低温升的途径。若式(2-11)中的系数K1、K2及α经过多次试验得到比较切合企业实际情况的数值,则式(2-11)就具有较高的参考价值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。