(一)槽配合

异步电机的定转子槽数的搭配——槽配合对电机性能影响较大。若槽配合选择不当,会产生振动、电磁噪声;使电机转矩—转差(T−s)曲线变坏;当z2>z1时,还会因附加损耗的增加而使电机的温升升高。

槽数的多少各有利弊。应权衡性能、加工合理选择:从性能、温升考虑,定子槽数多点好,可获得较好的磁动势波形;绕组节距调整的余地大,每槽的发热量相对较小,因谐波漏抗相对较小,使堵转转矩、最大转矩及功率因数均有不同程度的提高。但制造成本、槽绝缘的耗量也要增加。但对扭斜的铸铝转子来说,槽数多,会使槽部总的横向“泄漏”电流增加,导致杂散损耗的增加。但这点不利因素从性能、温升总的收益上权衡还是次要的。

选择槽配合时应注意以下几点:

1)尽量选用经过验证的槽配合。本书附录或其他参考文献均可查到被选用过的槽配合。

2)若要选用新的槽配合,应避开表2-4所限定的槽配合;同时,为避开较大的异步寄生转矩,应使z2≤1.25(z1+p)。

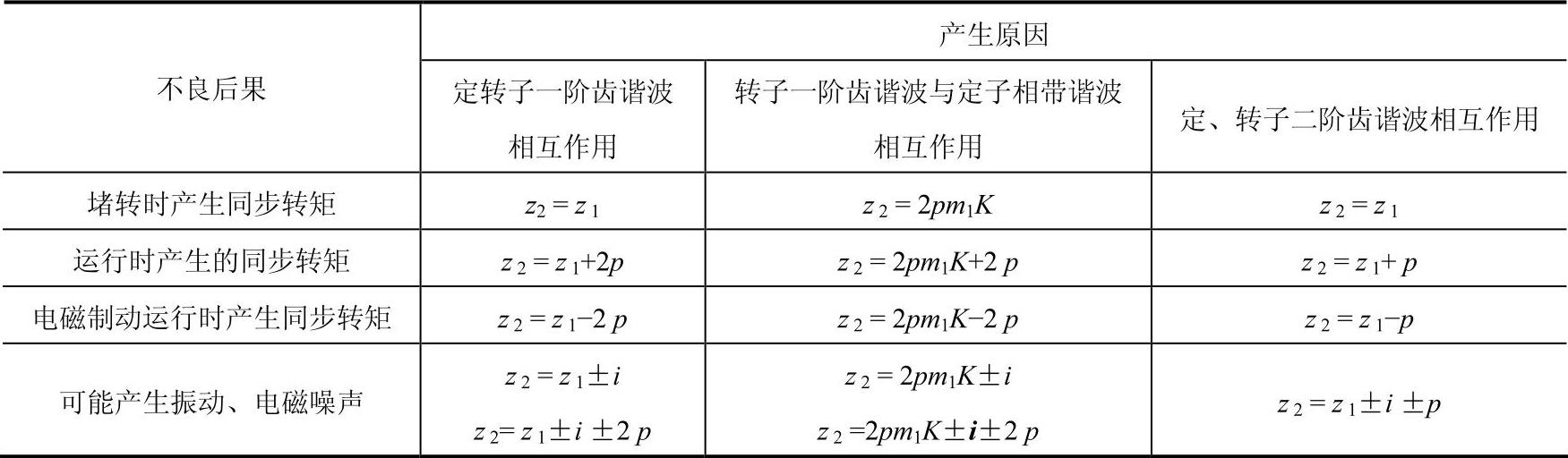

表2-4 容易产生不良后果的槽配合

z1、z2为定、转子槽数,p为极对数,K为任意正整数,i=1,2,3,表中“+”用于电动机工作状态,“−”用于发电机状态。

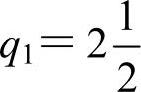

3)对于绕线转子,定、转子每极每相槽数q1、q2宜按q2=q1±1关系式选取。否则,会引起附加损耗的增加。q1、q2尽量不选用分数。有时,低速电机,如2p=12,z1=90时 ,这是因为低速电机产量小,2p=10与2p=12的z1均用90槽、一个Di1,以提高企业的通用化程度。

,这是因为低速电机产量小,2p=10与2p=12的z1均用90槽、一个Di1,以提高企业的通用化程度。

4)有时,对产品的性能要求较高,为使β≈4/5或5/6,可以从经典文献中寻求较佳的槽配合,未必完全遵循现有产品选用的槽配合,如:Y系列高、低压电机,在较大功率的6、8极上均采用z1=72,此时对于8极,β=7/9或8/9均不理想。若选z1=96,β=10/12,则能获得相对较好的电磁性能。

尽管采取上述措施可以避开一些不良影响,但对2、4极电机很难找到最佳的槽配合,特别是2极电机。在设计2、4极电机时,设计者可以采取以下措施予以补救:

其一,按照使用要求各有侧重:比如,对于拖动轴流泵的电机,对转矩特性要求不高,可按限制振动、噪声的公式选用槽配合。反之,亦然。再如,若电机不在制动(s>1)状态下工作,则表2-4中“±”里的“−”可以不考虑,等等。

其二,将转子扭斜一个定子齿距;或转子为直槽时,将定子扭斜一个转子齿距。

其三,选择最佳的槽配合;尽量使气隙值大一点。

国内外关于槽配合的文献较多,它们对于提高设计质量均有益处。

(二)槽形(线性尺寸均为mm制)

1.槽的形状选择

电机的槽形与功率、极数及所要求的性能,主要是转矩特性有关。由于电磁性能的诸项指标间是互补、又是相互制约的关系,设计者必须按照使用上对电机的要求而选用槽形。

“瘦高”的槽,堵转电流小,但功率因数也低,这样的转子槽形,在抑制堵转电流的同时,还可以提高堵转转矩。“矮胖”的槽,则正相反。

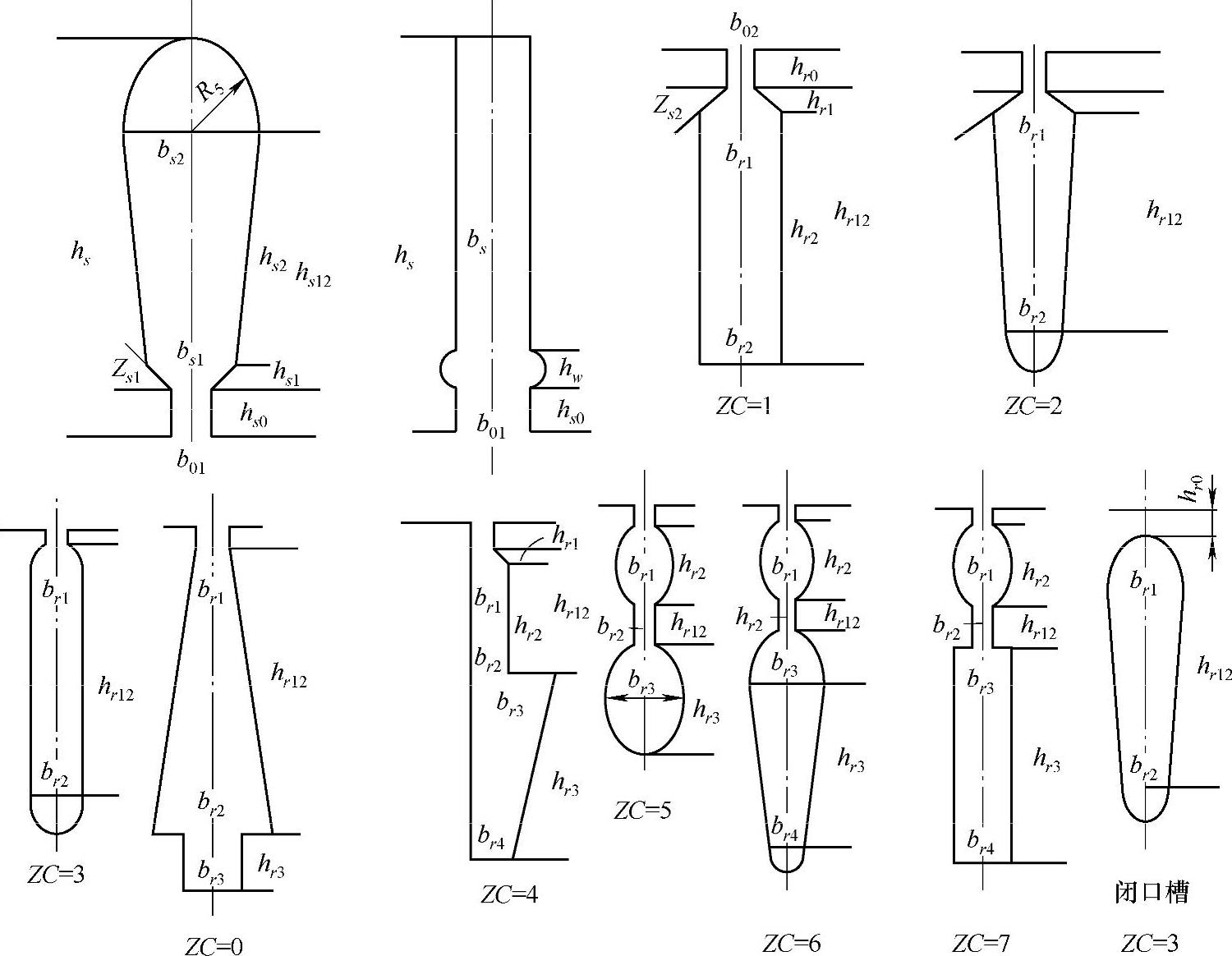

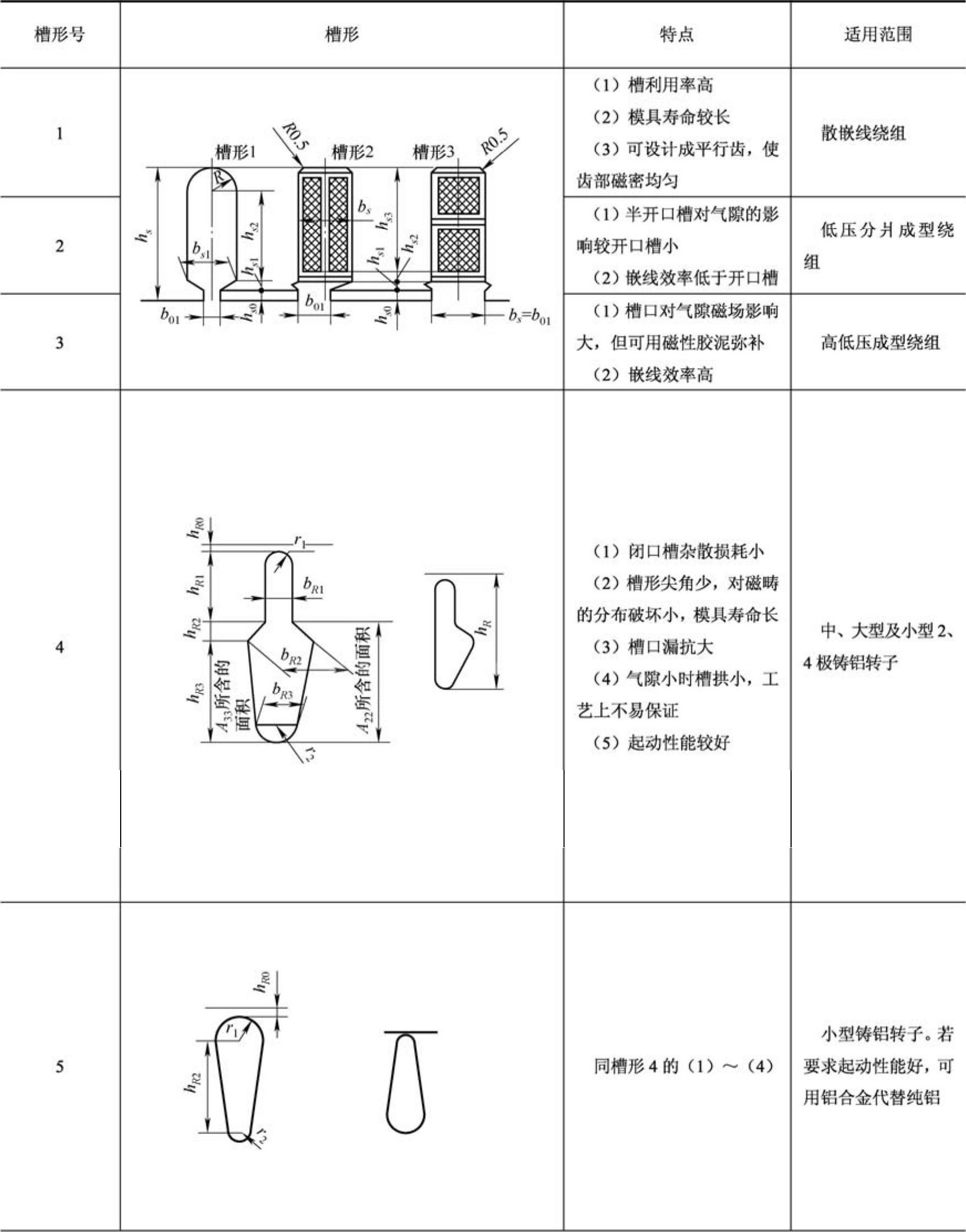

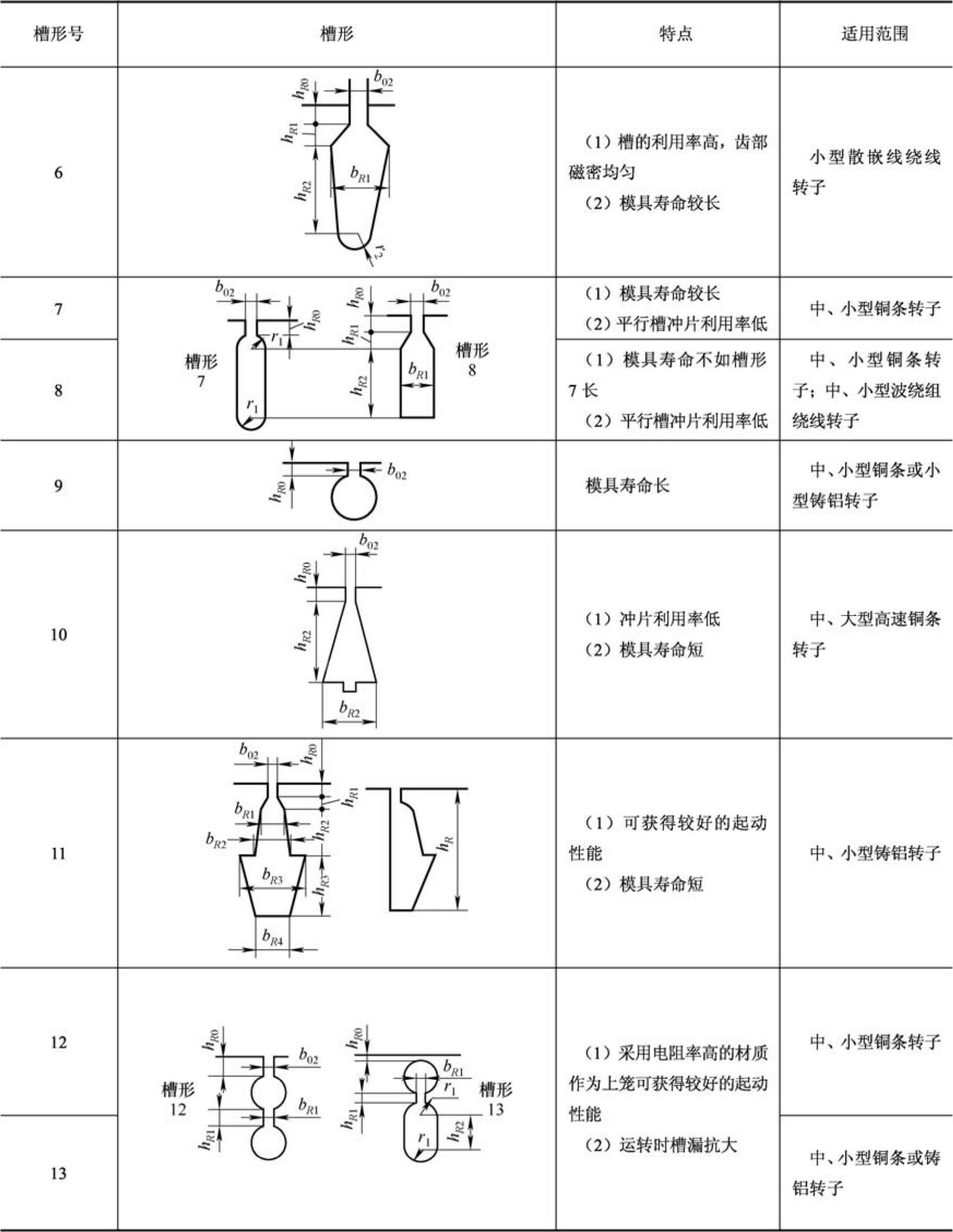

图2-13列出了原上海电器科学研究所编的计算机用设计程序中所含的11种槽形。

该程序有4个子程序:

1)低压定子散嵌线电机用子程序,含倒梨形、半闭口定子槽形及ZC=1~4,4种转子槽形。

2)低压散嵌线双笼型转子电机用子程序,定子同1),转子用ZC=5~7,三种槽形,ZC=5,7两种还可以用在插铜条的转子上。

3)定子为成型线圈的高、低压电机用子程序,定子为开口槽;低压电机还可以用半开口槽,此时将b01的输入数据由开口槽的b01≈bs改为半开口槽时b01略大于bs/2即可,转子用ZC=1~4及ZC=0,其中ZC=0、1、3还可以用在插铜条的转子上。ZC=0的槽,宜用于2、4极的高速,且功率较大的电机上(br3、hr3用于楔入紧固铜条用的斜键);

4)绕线转子电机用子程序,定子为成型线圈,转子为波绕组,定子用开口槽,转子用ZC=1的槽形。

除上列10种槽形外,转子还可以选用闭口槽,按ZC=3标识符输入,但b02按0.5输入,闭口槽的优点是杂散损耗(含在铁耗中)小。

设计槽形时,在获得较佳的电磁性能后还应该注意以下两点:

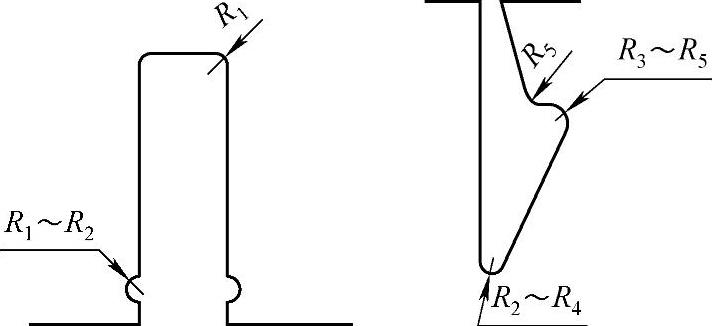

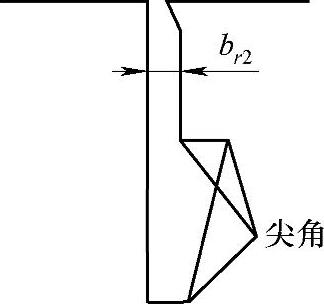

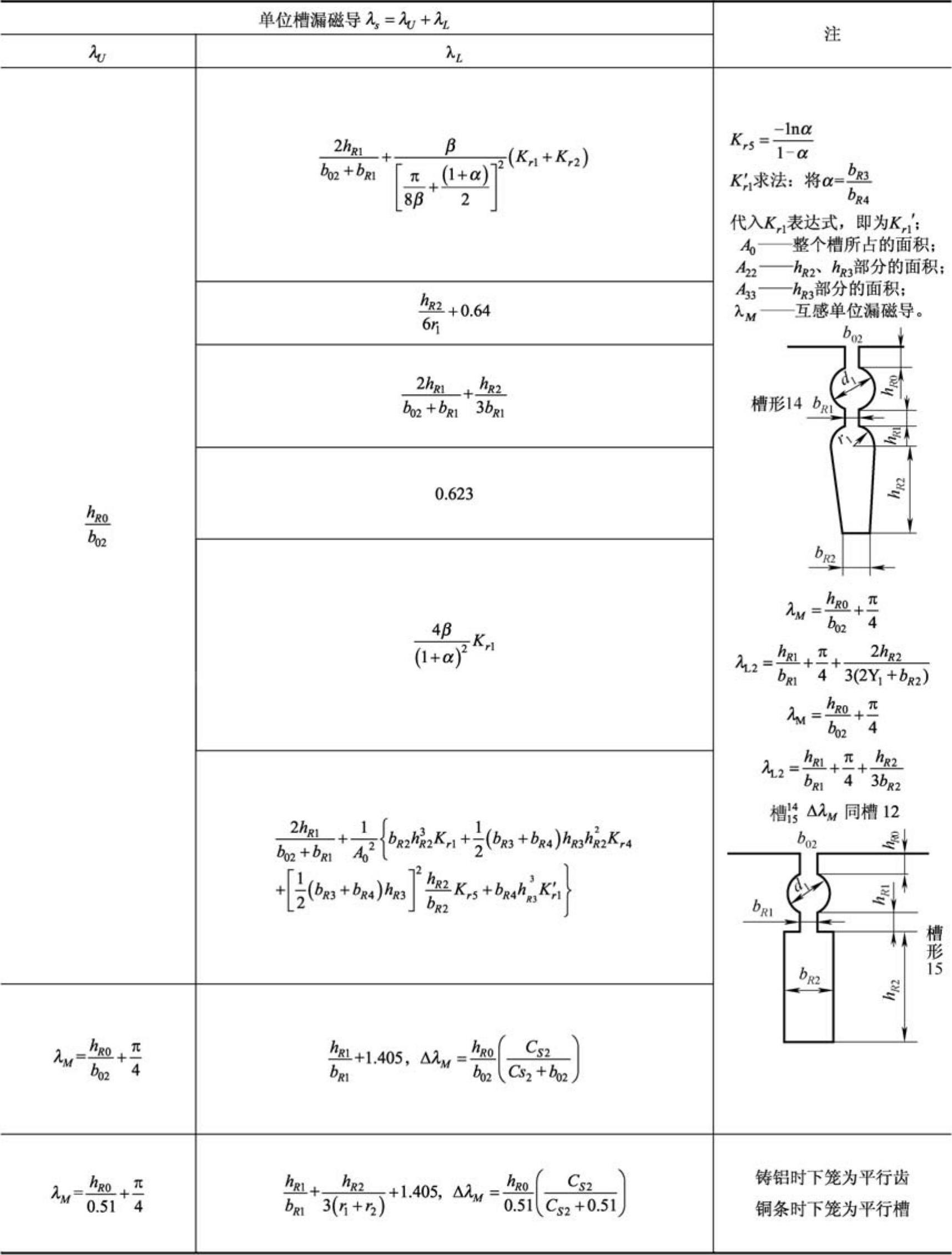

第一,除槽口b01、b02之外的棱角处,均应带有R1~R3的圆角。因为尖角处除使模具寿命降低外,还对冲片中的磁畴排列起破坏作用,使铁耗增大,见图2-14和图2-15。

第二,ZC=4的“刀形槽”br1、br2不宜过小,以免扭斜后,浇铸的铝水因流动不畅而产生疏松现象,这是转子产生细、断条的隐患。

图2-13 计算机程序用的11种槽形的尺寸及槽形代号

图2-14 不带尖角的槽型

图2-15 带尖角的槽型

180机座号以下,应使br2>2.5~3.0;200~355机座号,应使br2>3.0~3.5;

再大的机座号,应使br2>4.0~5.5。不要为获得较高的Tst而忽略浇铸的工艺性。

2.每种槽的特点、适用范围及单位漏磁导的计算公式(见表2-5)

3.槽形尺寸的初步确定

(1)定子

1)定子散嵌线。

散嵌线的槽形为图2-13所示的半闭口倒梨形槽。利用初步求得的线规、每槽导体数、计入槽绝缘(双层绕组再计入中垫)、槽楔所占的空间,按照设定的槽满率,便可求出槽形尺寸。

槽满率Sf1=Ns1Nt1×(带绝缘导线外径)2/Aef1<0.75~0.82

式中Nt1——并绕根数;

Aef1——定子槽形总面积−槽楔−槽绝缘(双层绕组还要减去中垫)−槽口部分,即实际(https://www.daowen.com)

嵌线部分的净面积。由此可以求出定子槽形的总面积。

若定子由两种规格的导线构成,则上式的分子应为每种线径二次方乘以各自的根数相加后再乘以每槽导体数Ns1。

由求得的面积确定槽形尺寸时应遵循以下规则:

①槽口部分的尺寸——hs0、b01应侧重考虑工艺上要求:hs0>0.5~1.0;b01>2.5~4.0。

②槽高、槽宽的选择应以齿部接近平行齿为度;槽形矮胖还是瘦高,由齿部、轭部磁密是否合适,电磁性能上槽漏抗是否接近最佳为度。

③槽满率与导线直径、绕组节距、铁心质量及绕组形式有关,线径小,节距小,铁心质量好,双层绕组时,槽满率可取为0.82。否则,0.75~0.76就差不多了。正常情况下,0.78左右即可。

2)定子成型绕组。

槽宽=绝缘导线宽度(若两根左右排列,应为两根宽度之和)+主绝缘总厚度+嵌线间隙;

嵌线部分槽高=绝缘导线厚度×上下排列的总根数+主绝缘总厚度(上下两层,应为4×单边主绝缘厚度)+底垫、中垫厚度+嵌线间隙。

由求得的嵌线部分确定定子槽形时应遵循下列规则:

①槽楔部分的尺寸侧重考虑工艺上要求;槽口部分,除宽度b01按工艺要求,高度hs0在工艺上要求hs0≥0.7外,若考虑性能、通风,hs0还可以再大些。

②底垫的厚度、材质,取0.5厚的环氧玻璃布板即可,中垫为1.0~2.0的环氧玻璃布板。

表2-5 常用槽形特点、适用

范围及槽漏磁导计算公式

(续)

③嵌线间隙。若线圈要用热“模压”工艺,此间隙应大于0.5;要用VPI工艺时,此间隙可以小于0.5。

④线圈主绝缘厚度,除与电压有直接关系外,与云母带为中胶、少胶,铁心质量,扁铜线自身的绝缘强度及企业的嵌线工艺(有的加0.1的NMN作槽绝缘;有的用0.1的薄膜做“替纸”)直接相关。因此,以6kV为例,单边绝缘厚度,国外有1.3的,国内目前在1.6~2.0之间(铁心叠装后的槽宽与绝缘扁铜线宽度之差)存在着差异。

若采用少用胶带、铁心质量好、铜扁线自身绝缘强度好(如采用双玻璃丝包双亚胺膜半叠包扁线,双边绝缘厚度0.5),6kV时,采用少胶云母带半叠包8层,单边绝缘总厚度约1.6即可;10kV,12层,约2.4,则无问题。否则,用中胶带,铁心质量一般,6kV时,单边绝缘厚度就得在1.8~2.0波动;10kV则在2.8~3.0之间考虑。槽形尺寸即按上述主绝缘厚度确定。

低压成型绕组,单边主绝缘厚度按0.5~0.8之间考虑,底垫、中垫同高压,按此推算槽形尺寸即可。0.5~0.8的波动规律同高压。

(2)转子

1)散嵌线,同定子。只是槽满率要比定子略低,最高不宜超过0.79,绝缘同定子,以此推出转子槽形。

2)成型绕组。

按算得的转子电压确定转子绕组主绝缘的单边厚度,以此推出转子槽尺寸。槽形采用ZC=1。

裸铜排半叠包一层0.05亚胺膜后,包主绝缘。

主绝缘可用捲包0.17有机硅云母箔G844—1:

转子电压E20<600V时,捲包3层;

E20=600~1000V时,捲包4层;

E20<1000V时,捲包5层。

加上嵌线间隙:

E20<600V时,槽宽br≈裸铜排宽+2.5;

E20=600~1000V时,br≈裸铜排宽+2.8;

E20>1000V时,br≈裸铜排宽+3.2。

槽高hr12=(裸线高+绝缘)×2+槽楔厚度+嵌线间隙:

E20<600V时,hr12≈裸线高×2+9;

E20=600~1000V时,hr12≈裸线高×2+10;

E20>1000V时,hr12≈裸线高×2+11。

槽口尺寸b02、hr0按工艺及电磁性能要求选取:

b02=2.0~3.5;hr0=1.0~2.5

3)铜条转子。

①单鼠笼时,选ZC=1、2两种槽,铜排与槽间留有0.3~0.5的嵌线间隙。若铜排与槽间衬以0.2的钢箔时,此间隙可增至0.8。对于扭斜的转子,加0.2钢箔可便于插铜排。

②双鼠笼时,可选ZC=5、6、7三种槽。为提高起动转矩,上笼材质可选黄铜,下笼仍为纯铜。铜条与冲片间间隙仍为0.3~0.5,铁心短、铁心质量好,选小值,否则,选大值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。