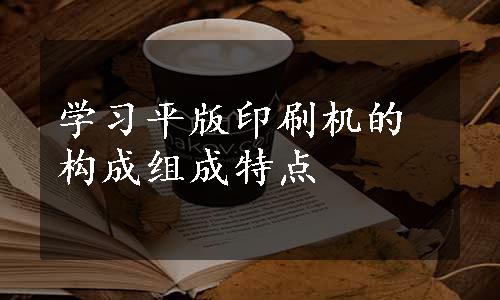

移动感应触控笔,单击模块左侧选择区的“结构组成”按钮进入平版印刷机的结构组成,界面显示平版印刷机机器结构组成。平版印刷机结构主要由输纸装置、定位与递纸装置、印刷装置、输墨与润湿装置、收纸装置5大部分组成,如图3-13所示。

图3-13 平版印刷机主要结构

1.输纸装置

输纸装置又称输纸器、给纸机,俗称飞达。输纸装置的好坏直接影响印刷质量,它是现代单张纸印刷机的重要组成部分。目前,现代的单张纸印刷机输纸装置已全部采用了自动输纸机。作为印刷机的一个重要组成部分,现代单张纸印刷机的自动输纸机已成为一个相对独立的工作装置。自动输纸机的功能是用来自动、准确、平稳,并与印刷装置同步有节奏地将纸逐张自纸堆分离,并将它们输送到定位部件进行定位,继而送入印刷装置进行印刷。

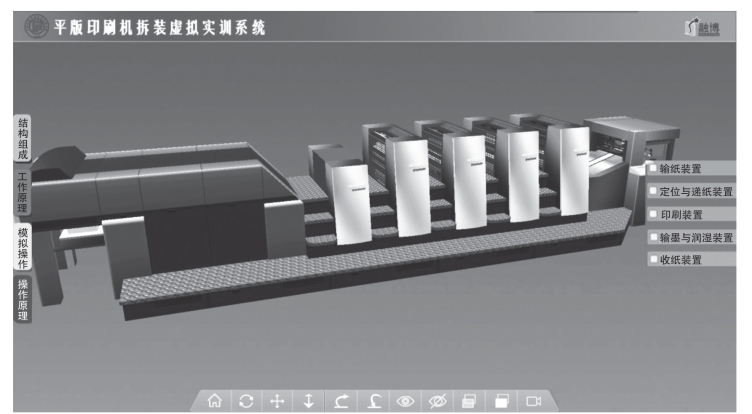

(1)使用虚拟仿真系统熟悉输纸装置

移动触控笔,主键单击右侧装置选择区中的按钮,选中“输纸装置”按钮,操作模块区只显示整个输纸装置部分,其他部分隐去。将移动触控笔对应光标放置到输纸装置中的某一个零部件时,零部件上方显示该零件的名称,如图3-14所示。

图3-14 输纸装置三维图

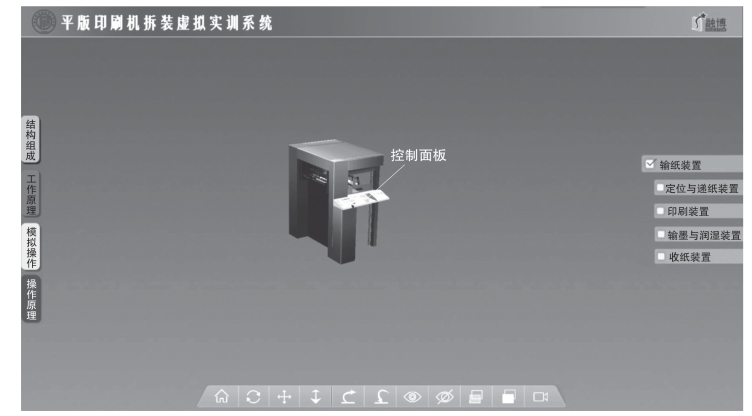

移动触控笔,将触控笔光标放置在零部件上方,左键单击零部件,可以对零部件进行拆卸,拆卸后的零部件可以移到机器周边,便于观察零部件的结构和外形,同时也便于操作者观看机器内部结构,并对机器内部结构进行拆卸,如图3-15所示。拆卸完后,连续使用左键单击模块下面的功能按钮区内的安装按钮,拆卸完后的零部件按拆卸先后顺序完成零件回位或安装。

图3-15 输纸装置拆卸三维图

(2)输纸装置结构及功能

输纸装置主要包括:分纸吸嘴、递纸吸嘴、压脚、吹嘴、压片(毛刷)、压块、侧吹嘴、挡纸舌、静电消除器、升降板台、升降链条等。其主要功能如下。

分纸吸嘴:分纸吸嘴的作用就是吸起纸堆最上面一张纸,并把它传给递纸吸嘴。

递纸吸嘴:递纸吸嘴的作用就是把分纸吸嘴吸起的纸张转交给输纸板上的接纸辊。

压脚:压脚的作用一是压住分纸吸嘴吸起的那张纸下面的纸张,防止下面的纸张歪斜或双张;二是控制纸堆的高度。由于印刷时纸堆上的纸张一张一张地减少,后续的纸张如不及时补上,则印刷不能连续进行。因此必须使纸堆始终维持在一定的高度。理想情况应当是走一张纸,纸堆就升高相当于一张纸厚度,但是由于纸张比较薄,检测的灵敏度需要非常高才行,实际上也无必要。正常情况下纸堆总是近似维持在固定的高度上,不过纸张厚度变化时,纸堆的高度应做出相应调整(通过调压脚的高度来进行);三是为压差形成创造条件。压脚板上带有吹风孔,压在纸堆上后,向第一张纸的下面吹气,从而加大压差;四是安全作用。一旦纸堆电机失灵,压脚会触动限位开关,防止纸堆继续上升。

吹嘴:吹嘴的作用就是吹松纸堆最上面的几张纸,为分纸吸嘴分纸创造压差的形成条件。

压片(毛刷):压片或毛刷的作用一是防止第二张纸的纸尾被吹嘴吹得太高,使压脚不能准确地压住第二张纸;二是防止双张或多张。

压块:压块的作用主要是压住纸张的后边角,防止由于吹风造成的纸张飘浮,同时也能够防止纸张之间的空气外流,有利于压差的形成。

侧吹嘴:侧吹嘴一般装在纸堆的前边角。主要是吹松纸张上压脚吹不到的部位。

挡纸舌:挡纸舌装在纸堆的前口,其主要作用是防止纸堆最上面的几张纸漂移,以免纸张前口不平,破坏纸张的自由状态。

静电消除器:静电消除器利用高压放电消除纸张表面的静电,防止双张或多张。

升降板台:主要功能是承载纸张,将纸张进行位置的升降,便于飞达头对纸张进行分离。

升降链条:一端固定在升降板台上,另一端连着升降电机,当电机运转时,带动升降板台进行升降。

2.定位与递纸装置

单张纸平版印刷机将纸张从输纸装置顺利实现分离后,还需要经过纸张的定位与递送两个过程才进入印刷部分。纸张定位是为了保证每次印刷时,图文在印刷品上的位置都固定,这无论是对彩色印刷、双面印刷还是单色印刷都是很重要的。为了达到准确定位的目的,单张纸平版印刷机通常是在输纸台板上设置部件,对纸张前进方向(又称为上下方向)和与前进方向相垂直的左右方向(又称为轴向或来去方向)进行定位。对纸张进行定位的部件一般称为规矩部件,其中对纸张进行前后方向定位的部件称为前规矩,简称前规;对纸张进行轴向定位的部件称为侧规矩,简称侧规。

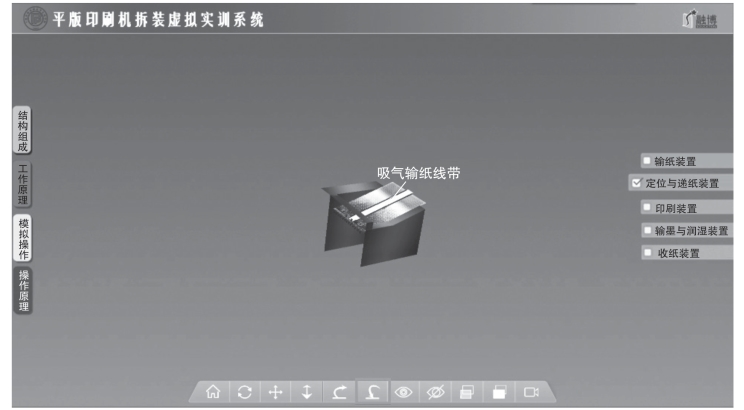

(1)使用虚拟仿真系统熟悉定位与递纸装置

移动触控笔,主键单击右侧装置选择区中的按钮,选中“定位与递纸装置”按钮,操作模块区只显示整个定位与递纸装置部分,其他部分隐去。将移动触控笔对应光标放置到定位与递纸装置中的某一个零部件时,零部件上方显示该零件的名称,如图3-16所示。

图3-16 定位与递纸装置三维图

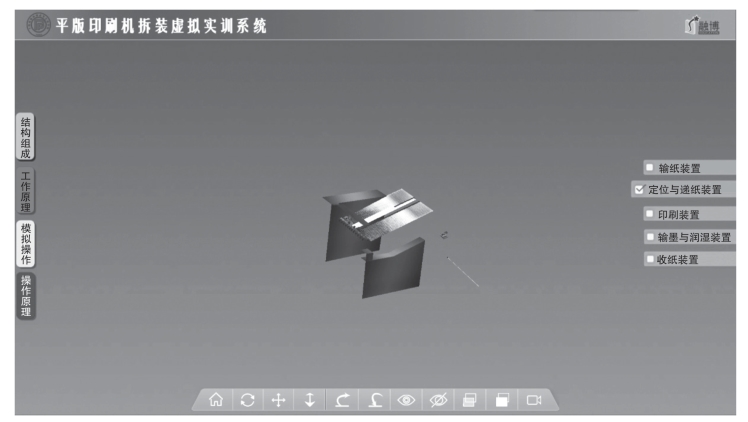

移动触控笔,将触控笔光标放置在零部件上方,左键单击零部件,可以对零部件进行拆卸,拆卸后的零部件可以移到机器周边,便于观察零部件的结构和外形,同时也便于操作者观看机器内部结构,并对机器内部结构进行拆卸,如图3-17所示。拆卸完后,连续左键单击模块下面的功能按钮区内的安装按钮,拆卸完后的零部件按拆卸先后顺序完成零件回位或安装。

图3-17 定位与递纸装置拆卸三维图

(2)定位与递纸装置功能及要求

纸张在前进方向定位,至少需要设置两个以上的定位点。有的机器前规轴上装有4个或4个以上的前规(一般对开规格以上的机器才设置2个以上的前规),它通常在印刷大幅面纸张或较薄纸张时使用。当需要定位时,真正起定位作用的只有两个前规,其余的仅起支撑承托纸边的作用,使纸边不至于弯曲而造成产品质量事故。侧规是对纸张横向(来去方向)进行定位的。通常在输纸板的左右各装一个结构相同但工作方向相反的侧规,这是为了进行反面印刷时,能对纸张的同一个定位基准边进行定位(定位边在正反面印刷时能保持一致)。在正常印刷时,只用一个侧规对纸张进行横向定位。

a.定位装置的工作要求

当摆动递纸牙或递纸滚筒叼牙叼住纸张后,前规必须迅速让开,不得妨碍纸张的传递。每个前规可以单独实现前后方向的调整。每个前规可以单独进行高低调节。当印刷纸张厚度改变时,前规上挡纸板与输纸板之间的间隙可以随之做相应的调整。

侧规根据所印纸张幅面不同,可以做横向大范围的调整。根据工作需要,可任意选择一个侧规工作,而不工作的侧规需停止其动作。根据所印纸张的厚薄,可调整侧规的接触压力(拉纸力)和调整侧规上挡板与输纸台之间的间隙。

b.递纸装置的工作要求

因为现代平版印刷机定位后的纸张一般需要中间环节递送,并不是直接进入印刷部分。在部件与部件之间、色组与色组之间都需要纸张进行交接。定位好的纸张必须通过递纸准确地传到各色组的压印滚筒,否则套印准确的要求就得不到保证。

为了保证交接准确,各运动部件的基准首先必须保持精确稳定,这就要求配合表面加工制造精确,运动配合间隙小;应该使运动部件的相互关系精密恒定;应该通过调整,在交接区间内,使交接部件之间满足严格的交接运动条件,即相互交接的两排牙的牙垫应该具有相同的运动状态,空间一致,速度相同,线加速度无差异。如果此条件遭到破坏或得不到保证,交接时就会使纸张失控,或者撕坏纸张,造成脱落、粘橡皮布等故障,从而使套印精度得不到保证,严重时根本无法正常印刷。因此,交接定位要求给印刷机的设计以及使用维修提出严格的限制。

3.印刷装置

印刷装置是平版印刷机上直接完成图像转移印刷过程的主要职能部分,是平版印刷机的核心部件。单张纸平版印刷机的印刷装置主要由滚筒部件、离合压机构、调压机构、多色套印调节机构以及纸张传递机构、翻转机构、相关控制装置等部分组成。印刷装置的结构性能、制造精度、调整准确度,直接关系到印刷的产品质量、生产效率和印刷机的寿命。

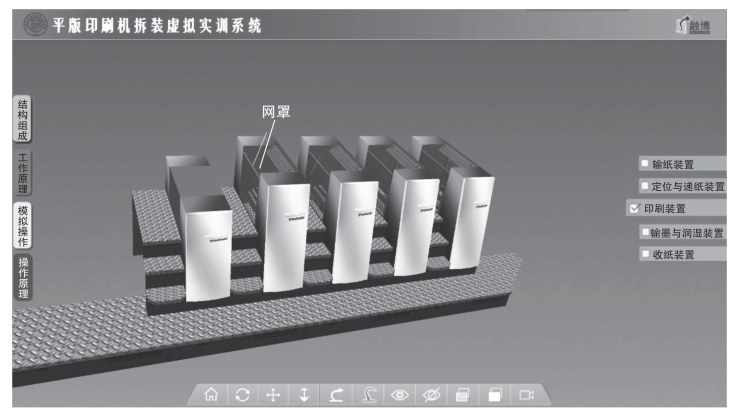

(1)使用虚拟仿真系统熟悉印刷装置

移动触控笔,主键单击右侧装置选择区中的按钮,选中“印刷装置”按钮,操作模块区只显示整个印刷装置部分,其他部分隐去。将移动触控笔对应光标放置到印刷装置中的某一个零部件时,零部件上方显示该零件的名称,如图3-18所示。

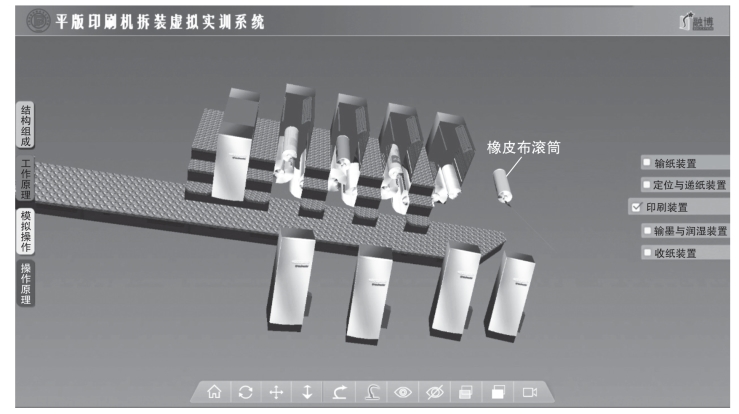

移动触控笔,将触控笔光标放置在零部件上方,左键单击零部件,可以对零部件进行拆卸,拆卸后的零部件可以移到机器周边,便于观察零部件的结构和外形,同时也便于操作者观看机器内部结构,并对机器内部结构进行拆卸,如图3-19所示。拆卸完后,连续用左键点击模块下面的功能按钮区内的“安装”按钮,拆卸完后的零部件按拆卸先后顺序完成零件回位或安装。

图3-18 印刷装置三维图

图3-19 印刷装置拆装三维图

(2)印刷装置的功能及要求

印刷装置是印刷机上直接完成图像转移的装置,它的结构性能直接影响印刷质量。印刷装置主要包括滚筒部件,离合压、调压机构,套准调节机构以及纸张翻转机构等。

a.印版滚筒

印版滚筒的筒体直径介于压印滚筒和橡皮布滚筒筒体直径之间。固定在滚筒筒体表面的印版,在每转一周的工作循环时间内,使印版空白部分先获得水分后,再与墨辊接触,图文部分接受油墨,又与橡皮布滚筒接触,将印版上的墨迹转印到橡皮布表面。印版滚筒的缺口部分设有印版装夹和版位调节机构。

b.橡皮布滚筒(www.daowen.com)

橡皮布滚筒的筒体一端装有传动齿轮,它是带动印版滚筒和压印滚筒的主动齿轮。当橡皮布滚筒转动时,先与印版滚筒接触,印版上的图文传给橡皮布,然后再转印到压印滚筒上的纸张上。为了安装橡皮布与衬垫,橡皮布滚筒的筒体下凹量一般取2~3.5mm。橡皮布滚筒的空挡部分装有橡皮布的装夹和张紧机构。橡皮布的一端固定,另一端装在可以张紧的轴上,然后用棘轮、棘爪或蜗轮、蜗杆进行张紧。橡皮布装入滚筒或从滚筒上卸下,是和铁夹一同装拆的。

c.压印滚筒

压印滚筒的筒体直径一般与滚筒齿轮的分度圆直径相等,滚筒体表面到滚枕外圆表面的距离为凸量(不是下凹量)。压印滚筒不仅是其他滚筒的调节基准,而且是各运动部件运动关系的调节基准。因此,压印滚筒的筒体表面精度要求高,筒体表面应具有良好的耐磨性和耐腐蚀性。

d.传纸滚筒

在印刷过程中起传送、交接纸张作用的滚筒,传纸滚筒和压印滚筒的结构基本相似。在多色印刷中,压印滚筒和传纸滚筒的直径往往大于印版滚筒和橡皮布滚筒的直径。例如,海德堡Speedmaster CD型四色胶印机和三菱DAIYA3F-4四色胶印机的压印滚筒和传纸滚筒的直径是印版滚筒和橡皮布滚筒直径的2倍,其转速为印版滚筒转速的1/2。因此,倍径滚筒转速低,有利于纸张的平稳传递,当印刷后下一个滚筒再叼纸时,纸张所承受的冲击可达到最低限度。适合于高速运转和厚纸印刷。

e.滚筒包衬厚度

按印刷工艺要求,合压后印版、橡皮布、压印滚筒表面的圆周线速度必须相等,接触表面应为纯滚动,不产生滑动,否则会影响印品质量。滚筒包衬的厚度可根据滚枕、滚筒直径和滚枕下凹量的大小来计算。一般情况下,印版滚筒和橡皮布滚筒的滚枕直径相等,而压印滚筒的滚枕直径比其他两滚筒的滚枕直径要小0.30~0.70mm。

f.离合压与调压

根据印刷工艺过程及印刷机机构操作控制程序要求,凡是依靠压力实现图像转移的压印装置均有合压和离压两个状态。在正常印刷时,纸张进入压印装置,压印体与印版应处于合压状态,以完成图像转移;而当出现输纸等工艺和机构故障或进行调机空运转时,压印体与印版应处于离压状态。同时,停机后也应撤除印刷压力,防止滚筒长久接触造成印版损坏和橡皮布的永久变形。实现离合压、调压的基本方法是通过改变压印体与印版、压印滚筒与印版滚筒之间的间距来实现的。

4.输墨与润湿装置

平版印刷机的印刷过程实质上是借助印刷压力将涂布在印版上的油墨转移到印张上去的过程。因此印刷机的输墨装置就是把油墨均匀地定量地传给印版表面。输墨和润湿装置是平版印刷机的非常重要的装置,直接关系到平版印刷机性能的优劣,关系到印刷质量的好坏。平版印刷产品墨层很薄,要求的均匀程度很高,所以对输墨装置、润湿装置的要求也很高。

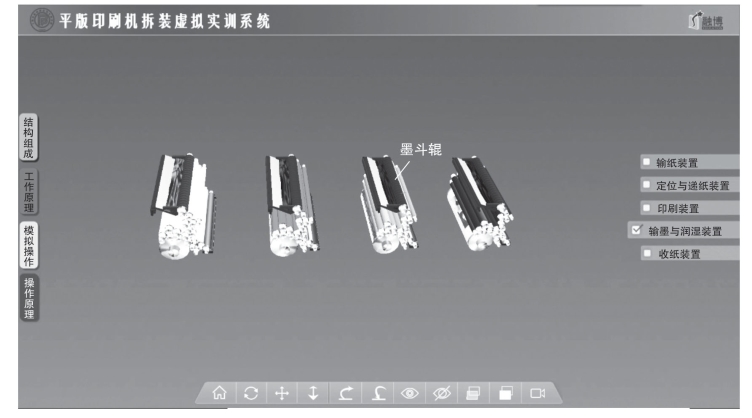

(1)使用虚拟仿真系统熟悉输墨与润湿装置

移动触控笔,主键单击右侧装置选择区中的按钮,选中“输墨与润湿装置”按钮,操作模块区只显示整个输墨与润湿装置部分,其他部分隐去。将移动触控笔对应光标放置到输墨与润湿装置中的某一个零部件时,零部件上方显示该零件的名称,如图3-20所示。

图3-20 输墨与润湿装置三维图

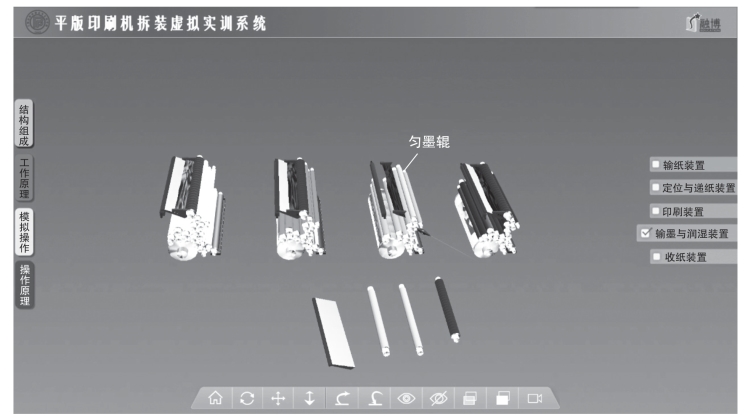

移动触控笔,将触控笔光标放置在零部件上方,左键单击零部件,可以对零部件进行拆卸,拆卸后的零部件可以移到机器周边,便于观察零部件的结构和外形,同时也便于操作者观看机器内部结构,并对机器内部结构进行拆卸,如图3-21所示。拆卸完后,连续左键单击模块下面的功能按钮区内的安装按钮,拆卸完后的零部件按拆卸先后顺序完成零件回位或安装。

图3-21 输墨与润湿装置拆装三维图

(2)输墨装置和润湿装置的结构及功能

a.输墨装置

输墨装置由三个部分组成:油墨的供给部分、将油墨碾匀并使其均匀分布在匀墨部分、向印版上涂布油墨的着墨部分。

①供墨系统

油墨的供给系统由储存油墨的墨斗、供给和调整墨量大小的墨斗辊以及将油墨传递给匀墨系统的传墨辊组成。墨斗刀片和墨斗辊组成的墨斗起着储存油墨的作用,调节墨斗刀片和墨斗辊的间隙能够改变油墨局部传递量。墨斗辊在工作时做间歇转动,其每次转动的角度决定传递墨量的大小。通过改变墨斗辊间歇转动角度的大小,可以整体改变墨量传递的大小。传墨辊在墨斗辊和上串墨辊之间往复摆动,将供给系统的油墨按要求传递到匀墨系统。

②匀墨系统

匀墨系统的组成部分由串墨辊和匀墨辊以及重辊组成。其主要作用是将油墨供给系统传递过来的油墨形成薄而均匀的墨层并传递至着墨系统。串墨辊由印版滚筒端部的齿轮驱动而旋转,同时又经过空间连杆机构或槽凸轮机构使其做轴向的往复运动。经过这样的往复运动和与墨辊的相互滚压,将从供墨系统传递过来条状不均匀的油墨碾匀。串墨辊的表面速度被设计为与印版滚筒表面速度一致,避免了着墨辊与印版滚筒和串墨辊表面产生滑移。重辊利用自身的重量给匀墨辊与串墨辊之间施加适当的压力,同时也起着匀墨的作用。

③着墨系统

油墨着墨系统由四根靠版墨辊组成。着墨辊并非每种机型都一样,有的机器上用四根,有的用三根,也有的用两根着墨辊。四根着墨辊在工作中与印版滚筒和下串墨辊接触,依靠串墨辊摩擦力转动,借助适当的压力将匀墨系统碾匀的油墨传递到印版上。四根着墨辊的直径并不一致,其每根着墨辊的作用也不相同,分别起着传递油墨,以及进一步碾匀油墨的作用。在碾匀油墨的同时,对已涂布在印版上的油墨,因滚压分离的油墨层所出现极细微的低凹处做适当的油墨补偿。通过着墨系统的工作,最终涂布在印版上的是一层均匀的、符合印刷要求的油墨层。

b.润湿装置

传统平版印刷是根据油水不相混溶的原理完成油墨转移的,平版印刷机上装有润湿装置,向印版涂敷润湿液,将版面非图文部分(空白部分)保护起来,使之不沾油墨。正确地控制向印版涂敷的润湿液量,保持良好的水墨平衡是获得高质量印刷品的重要条件。但是水对印刷过程又存在着许多不利的影响,给水量不足,会产生脏版现象;给水量过多,不仅会增加纸张伸缩变形、影响套印准确,而且会加剧油墨的乳化。因此,在保证印刷品质量的前提下,尽可能减少润湿液的用量。平版印刷机的润湿装置必须在印刷过程中稳定、均匀地向印版涂敷适量的润湿液膜,并能根据印版、印刷材料、版面图文分布的情况,方便地对版面润湿液膜的厚薄进行调节。

润湿装置是由供水部分、匀水部分、着水部分和自动加水部分组成。润湿装置的基本任务是:润湿装置将水斗辊输出的润湿液从周向和轴向两个方向迅速打匀,使传到印版上的润湿液均匀适量。润湿装置可分为接触式和非接触式两种。根据供给润湿液的方式,可分为连续式供水和周期间歇式供水;根据润湿液成分不同,可分为水润湿和酒精润湿;根据印版获得润湿液的方式,可分为机械式、静电式、冷凝式和气动机械式等。

5.收纸装置

收纸装置是印刷机的重要部件,对收纸质量有重要影响。性能优良的收纸装置不仅能加快印刷机技术的发展,还可以提高印刷品的品质。

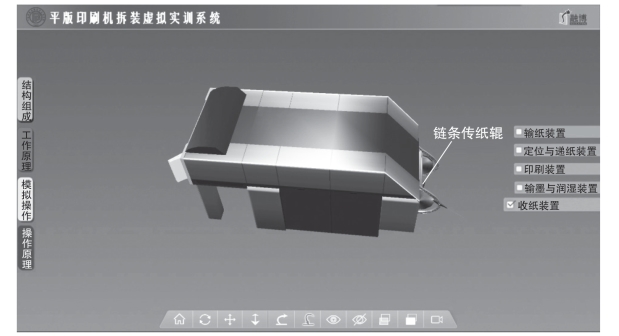

(1)使用虚拟仿真系统熟悉收纸装置

移动触控笔,主键单击右侧装置选择区中的按钮,选中“收纸装置”按钮,操作模块区只显示整个收纸装置部分,其他部分隐去。将移动触控笔对应光标放置到收纸装置中的某一个零部件时,零部件上方显示该零件的名称,如图3-22所示。

图3-22 收纸装置三维图

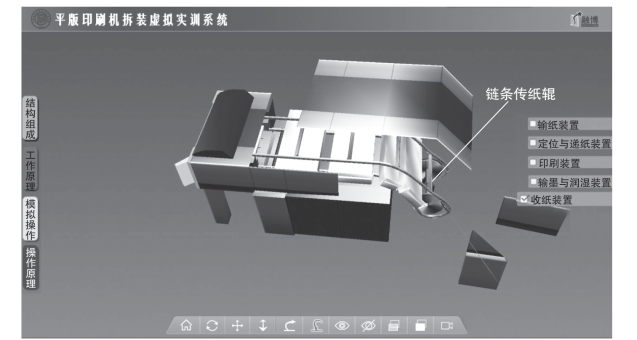

移动触控笔,将触控笔光标放置在零部件上方,左键单击零部件,可以对零部件进行拆卸,拆卸后的零部件可以移到机器周边,便于观察零部件的结构和外形,同时也便于操作者观看机器内部结构,并对机器内部结构进行拆卸,如图3-23所示。拆卸完后,连续左键单击模块下面的功能按钮区内的安装按钮,拆卸完后的零部件按拆卸先后顺序完成零件回位或安装。

图3-23 收纸装置拆装三维图

(2)收纸装置结构及功能

平版印刷机的收纸装置有低台收纸和高台收纸两种形式。这两种收纸方式的纸堆容量、收纸传送路径和几何位置安排都有不同之处。一般情况下,对开以上的机型以高台收纸为主;四开以下的机型基本上都采用低台收纸,四开机型则低台收纸和高台收纸都有。

低收纸台设置于压印滚筒下方,为使结构简单,一般都会低于压印滚筒高度,所以其收纸堆高度不会太高。低台收纸装置的特点是机器结构简单、占地面积不大、重量轻、省材料、造价较低、适合生产场地不大的工厂。不足之处是纸堆容量不大。高台收纸装置纸堆容量比低台收纸要大得多,操作调节、印刷取样都比较方便,印刷精细产品时便于安放晾纸架。但该收纸装置体积较大,占地面积也较大,造价相对会较高。

收纸装置主要由干燥装置、喷粉装置、平纸器、吸气减速装置、向下吹风装置、理纸装置、收纸板台等构成。各装置主要功能如下。

①干燥装置

平版印刷机采用的干燥方式主要有热风干燥和紫外干燥,当使用的油墨为UV油墨时,使用热风干燥装置进行干燥,当使用其他类型油墨时,使用红外干燥装置进行干燥。

②喷粉装置

喷粉装置的主要功能是向承印物表面喷一层粉状颗粒物,当承印物在收纸板台上堆垛起来时,粉状颗粒物可将相邻纸张隔开,防止油墨粘连纸张,同时允许纸张空气流通,便于干燥彻底。

③平纸器

经过滚筒压印并被剥离的纸张,如果印迹面积大,墨层厚,水分大,拖梢边往往向下卷曲变形,用高速机在铜版纸上印刷大面积实地时尤其严重。卷曲的纸张很难收齐,不仅影响后加工,而且很容易造成某些纸张表面受力不均匀而背面蹭脏。打开平纸器,使气泵吸气,收纸叼牙所传送的纸张经过两根管顶,被自动反卷一次,有利于恢复平直状态。平纸器是否开启要根据纸张是否会卷曲而定,印刷厚纸板,或在薄纸上印刷着墨面积不大的图像,都不需要开启。

④吸气减速装置

纸张输送过程中速度较快,为了便于纸张整齐地落在收纸板台上,在靠近输纸板台位置,安装有吸气减速装置。工作时,纸张经过吸风轮上方时,由于吸风轮旋转线速度低于收纸链条,并有吸风作用,会对纸张产生一个向后的拖力,当收纸叼牙放开纸张时,吸风轮使纸张减速。要根据纸张厚度和印刷速度调节风量,纸张越厚、印刷速度越快,要求风量越大,而且轴向对称位置的风量要基本一致。

⑤向下吹风装置

收纸叼牙放开纸张后,为使印张及早飘落就位,在收纸台的上方装有向下吹风装置,可以根据印张的厚薄、幅面大小开启吹风装置。

⑥理纸装置

理纸装置的主要功能是对落在收纸板台上的纸张进行撞齐,使纸张整齐地堆垛在收纸板台上。

理纸板的轴向位置应和纸张的位置相对应。印刷薄纸时,理纸板合拢的间距应等于纸张尺寸,以利于收纸整齐;但在纸板上印刷墨层较厚的产品时,理纸板合拢的间距应稍大于纸张尺寸,否则某些尺寸稍大的纸板容易受理纸板挤压而造成背面蹭脏。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。