在粘合法非织造布汽车衬垫材料生产过程中,由于使用黏结材料的不同,又分为热熔纤维粘合法、树脂聚合粘合法、乳胶粘合法和硫化热轧粘合法。

1.热熔纤维粘合法非织造布汽车衬垫材料生产工艺 其生产工艺流程为:再生纤维→开松混合→定量喂入→机械梳理→气流成网(或机械成网)→高温热熔粘合→切边裁断→成品→检验→包装。

热熔纤维粘合法生产的再生纤维非织造布汽车衬垫材料(图4-10),是以再生纤维为主体,采用低熔点涤纶、丙纶、乙纶或双组分纤维做黏结材料。热熔纤维粘合法再生纤维非织造布汽车衬垫材料,是属于热固型非织造布汽车衬垫材料,是一种中档次汽车内装饰材料,因为,热熔纤维在再生纤维非织造布汽车衬垫材料中只能形成线状结合点,非织造布衬垫材料中三维立体多孔网状结构不够理想,衬垫材料的功能性受到一定的影响,虽然,热熔纤维粘合法再生纤维非织造布汽车衬垫材料的功能性好于针刺法再生纤维非织造布汽车衬垫材料,但是,与树脂聚合粘合法再生纤维非织造布汽车衬垫材料的隔音隔热、吸音减震性能相比较,还要相差很多,因此,热熔粘合法再生纤维汽车衬垫材料多用于中低档次轿车,但是,一些高档轿车的特殊内饰件还必须使用热熔纤维粘合法非织造布衬垫材料。

图4-10 热熔粘合法非织造布汽车衬垫材料示意图

模具内衣型的热熔产品的生产工艺流程:纤维开包→粗开松→混合→精开松→大仓混棉→气流输送→定压定量给棉气流充填模具→加热定型→冷却处理→成品→检验→包装。

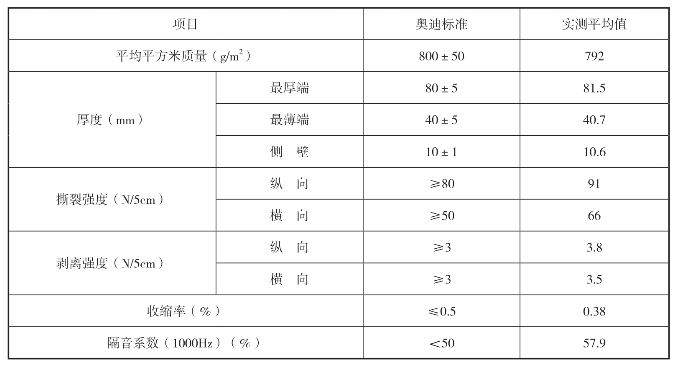

在热熔纤维粘合法再生纤维非织造布汽车衬垫材料的生产过程中,热熔纤维的选择、用量、混合比例都是十分关键的。在汽车内装饰件各项技术指标明确后,首先选择再生纤维原料,是采用聚酯瓶片纺再生纤维,还是采用废纺再生纤维,一旦确定后,就要根据再生纤维的具体技术指标,来正确地选择热熔纤维的种类、细度、长度、低熔点温度。不同的低熔点纤维,其热熔温度都有一定的差异,这就决定了热熔纤维粘合法再生纤维非织造布汽车衬垫材料的生产工艺条件。当再生纤维非织造布汽车内饰件要求高密度时,热熔纤维混合比例就要适当加大;当汽车衬垫材料要求低密度时,热熔纤维的混合比例就要适当减小。如果汽车内装饰材料模压变形量较大,要求衬垫材料具有一定的力学强度,在生产热熔纤维再生纤维非织造布衬垫材料时,就要选用聚酯瓶片纺再生纤维,长度要大一些,另外,低熔点纤维最好选择双组分纤维,以增强衬垫材料的力学性能,从而满足汽车内饰件的生产工艺要求,奥迪轿车后通道再生纤维衬垫材料检测结果见表4-6。一般汽车顶棚板、汽车门板、汽车座椅多用热熔纤维粘合法再生纤维非织造布衬垫材料。

表4-6 奥迪轿车后通道用再生纤维衬垫材料检测结果

2.树脂聚合粘合法再生纤维非织造布汽车衬垫材料的生产工艺 其生产工艺流程为:再生纤维→开松混合→定量喂入→预成网→撒粉→开松混合→气流成网→高温聚合→冷却→纵横向切割→成品→检验→包装。

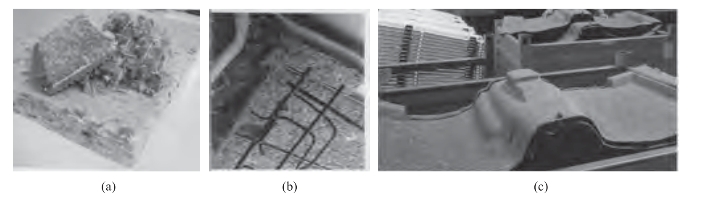

此种工艺方法生产的再生纤维非织造布衬垫材料,属于热塑型汽车衬垫材料,在国内外市场上是一种高档的衬垫材料。树脂聚合粘合法非织造布汽车衬垫材料生产工艺技术,具有国际20世纪90年代的先进水平,这种工艺方法生产的汽车衬垫材料,非织造布内部的三维立体多孔网状结构是呈点状结合形式,衬垫材料中具有大量的、理想的多维孔隙,所以,此种工艺方法生产的非织造布汽车衬垫材料,具有最佳的隔音、减震、吸音、隔热、密封、降噪功能。图4-11给出了树脂粘合法再生纤维非织造布汽车衬垫材料生产线示意图。

在树脂聚合粘合法非织造布汽车衬垫材料的生产过程中,根据衬垫材料的具体用途不同,可以改变生产工艺条件和工艺配方,控制树脂的热聚合温度。热聚合温度在80~110℃时,可生产半聚合再生纤维非织造布汽车衬垫材料,只完成酚醛树脂的A反应阶段,B反应阶段可以在汽车零部件生产厂家模压成型过程中完成。如果热聚合温度控制在120~180℃,热聚合时间在1.0~1.5min时,可生产借助于热塑型和热固型之间的片状衬垫材料。当热聚合温度控制在180~240℃,时间在1.8~2.0min时,可生产不同形状的全聚合热固型汽车衬垫材料。

图4-11 树脂粘合法再生纤维非织造布汽车衬垫材料生产线示意图

在树脂聚合粘合法再生纤维非织造布汽车衬垫材料的生产过程中,再生纤维的种类、技术性能指标及树脂的种类、技术指标,对非织造布汽车衬垫材料的应用功能性有着直接的影响,不仅影响其功能性,而且,还将影响产品的均匀性、力学强度、热收缩率等。在所选择的废纺再生纤维中,棉纤维的比例不得低于75%,不得含有低熔点纤维成分,否则将严重影响汽车衬垫材料的产品质量。酚醛树脂的混合比例,取决于衬垫材料的产品用途。汽车顶棚板衬垫材料、汽车门板衬垫材料,一般树脂含量较高;汽车地毯底部衬垫材料、发动机与驾驶舱隔板衬垫材料,一般树脂含量较低。在树脂聚合粘合法再生纤维非织造布汽车衬垫材料的生产过程中,一般树脂含量控制在26.5~37.5%。多数衬垫材料产品采用树脂全聚合生产工艺,型材热聚合温度控制在180~240℃,时间为1.5~1.8min;片材热聚合温度一般控制为120~235℃,时间为1.0~1.8min;一般半聚合温度控制在80~110℃为宜。具体样品和应用实例如图4-12所示。

图4-12 树脂粘合法再生纤维非织造布衬垫材料样品及应用实例示意图

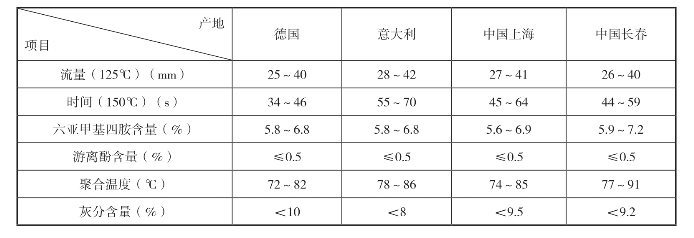

在纤维原料的选择过程中,其质量标准必须达到:再生纤维的主体长度为25~40mm;纱头和可见布角含量小于6%;棉纤维含量为75%~85%为宜。在选择酚醛树脂或环氧树脂时,更要严格控制其技术指标。酚醛树脂技术指标直接影响非织造布汽车衬垫材料中的游离酚含量,如果酚醛树脂反应不彻底,游离酚含量超过0.5%,生产的再生纤维非织造布汽车衬垫材料就很难通过雾性检验。不同国家和厂商的酚醛树脂技术指标对比结果见表4-7。(www.daowen.com)

表4-7 不同国家和厂商酚醛树脂技术指标对比结果

3.乳胶粘合法非织造布汽车衬垫材料的生产工艺 在乳胶粘合法非织造布汽车衬垫材料的生产过程中,可以将针刺法非织造布浸胶或喷胶制成汽车衬垫材料,也可以将纤维网直接浸胶或喷胶制成汽车衬垫材料。乳胶粘合法非织造布汽车衬垫材料,既可以制成高档次汽车衬垫材料,也可以加工成中低档次的汽车衬垫材料,例如,中低档汽车的前后翻板衬垫材料、备胎底座衬垫材料一般多采用乳胶粘合法非织造布衬垫材料;各种座椅衬垫材料一般为高档次乳胶粘合法非织造布衬垫材料。下面仅以奥迪轿车坐垫总成为例简要介绍乳胶粘合法非织造布汽车衬垫材料的生产工艺方法。

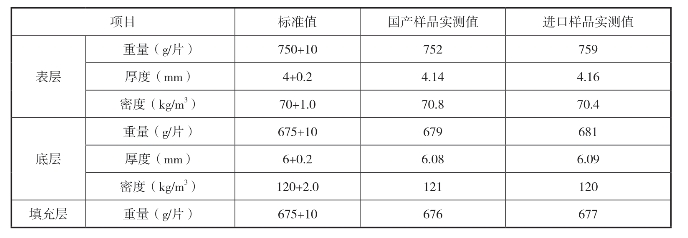

(1)奥迪轿车坐垫总成衬垫材料结构。奥迪轿车坐垫总成衬垫材料由三部分组成:一部分是作为坐垫总成表层的衬垫材料;另一部分是作为坐垫总成底层的衬垫材料;还有一部分是作为坐垫总成填充层的衬垫材料。

奥迪轿车坐垫总成表层衬垫材料是由椰子纤维、各种动物纤维混合制成的具有三维立体网状结构的非织造布纤维网,然后喷涂天然乳胶,经过压片烘干后,形成具有一定强度、密度的非织造布片状材料。在生产过程中,表层原料配比一般为椰子纤维含量20%~25%、各种动物纤维(粗死毛、牦牛毛、山羊粗毛)含量10%~15%;天然乳胶含量60%~70%。

奥迪轿车坐垫总成底层衬垫材料,主要是由椰子纤维组成。底层非织造布衬垫材料的纤网密度要略大于表层材料,而其弹性低于表层材料。在生产过程中,底层衬垫材料原料配比一般为椰子纤维含量45%~50%、乳胶含量50%~55%。

奥迪轿车坐垫总成填充层衬垫材料的组成与底层完全相同,主要区别在于非织造布衬垫材料的紧密度要小于底层材料,具有很大的蓬松性。原材料的混合比例为椰子纤维含量45%~50%、乳胶含量50%~55%。

(2)奥迪轿车坐垫总成衬垫材料生产工艺方法。其生产工艺流程为:原料开松→混合→定量喂入→混合梳理→加捻成绳→卷绕成球→装桶硫化→开松梳理→机械成网→喷胶→预烘干压片→烘干→切片→模压成型→检验→成品。

在生产过程中,各种纤维原料,都需要进行粗开松,除去尘杂,以利于进一步的混合开松,开松后的各种原料,按照最佳配比定量喂入,经混合开松梳理,为加捻成绳做好准备。根据生产工艺要求,将梳理后纤维先制成直径为7mm的纤维绳,为了使硫化均匀,按照螺旋线卷绕成内直径为15mm、外直径为29mm的螺旋绳,按照硫化筒直径大小卷绕成球,然后装筒进行硫化,经过硫化处理后,使粗硬的椰子纤维和动物毛软化,以便在后续加工中减少损伤,提高纤维成网的均匀性,从而确保形成理想的三维网状立体结构,使产品具有良好的弹性。纤维成网的均匀性非常关键,只有形成均匀的纤网,才能确保产品厚度的均匀性和模压成型的完好性。将梳理好的纤维均匀地铺成纤维网,然后将天然乳胶均匀地喷洒在纤维网上,使乳胶在纤网内部形成交联,增加纤网的力学强度和回弹性,满足模压成型工艺技术要求。按照生产工艺技术要求,将三维立体结构的纤网,先预烘干压制成规定厚度的片材,然后模压。根据汽车座椅总成表层和底层规格切片,按照工艺技术要求模压成坐垫总成衬垫材料。

在生产过程中,原料的开松除杂,虽说工艺不算复杂,可是植针方式、钢针的直径、开松速度的选择,对椰子纤维和各种动物纤维的损伤程度是非常关键的,因为所用原料与常规纺织原料不同,纤维粗硬、弹性和伸长比较小,所以对开松工艺条件要求较高,原料开松效果不好,会直接影响成绳质量,开松工艺不合理,会严重损伤纤维,成绳制成率低,纤网强度下降,所以,在生产过程中,必须确定正确的开松梳理工艺。一般开松机钢针选用直径为12~25mm为宜,开松辊速度控制在350~500r/min,同时要保证生产车间的相对湿度为72%~85%。

在汽车坐垫总成衬垫材料的生产过程中,硫化生产工艺也十分关键,硫化是使各种纤维软化、增强弹性、有利于梳理和后续加工的关键工艺,如果硫化液浓度和硫化时间掌握不好,就不可能达到最佳的硫化效果。硫化液浓度过大,硫化时间过长,会造成纤维强力下降,梳理成网制成率低,模压成型强度差,凹凸部分出现断裂,成品合格率低,同时,导致成品成本上升。工艺技术的关键在于两点,一是将纤维绳制成螺旋状,增加渗透性,保证硫化均匀性,缩短了硫化时间,二是采用中压循环液流式硫化工艺,硫化效果好,生产成本低。产品质量对比结果见表4-8。

表4-8 奥迪轿车坐垫总成产品质量对比结果

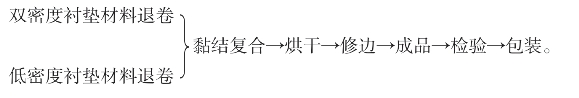

4.硫化热轧粘合法非织造布汽车衬垫材料生产工艺方法 在硫化热轧粘合法非织造布汽车衬垫材料的生产过程中,主要原材料是废纺再生纤维,黏结材料既可以是热熔纤维,也可以是酚醛树脂添加剂。一般硫化热轧粘合法非织造布汽车衬垫材料,多加工成不同密度,有人称其为双密度或异密型非织造布汽车衬垫材料。双密度或异密型非织造布汽车衬垫材料,与同密度非织造布汽车衬垫材料相比,可以减轻衬垫材料重量,增加衬垫材料厚度,从而提高了衬垫材料的功能性,符合未来汽车轻量化的发展需要。由于双密度或异密型非织造布汽车衬垫材料,是采用复合生产工艺,所以在两层衬垫材料之间存在着有效空气层,根据流体力学原理可知,空气层本身具有良好的弹性,对噪声具有缓冲作用,可以有效地减少共振,从而提高汽车衬垫材料的隔音和吸音功能,因此说,双密度或异密型非织造布汽车衬垫材料具有更加理想的隔音减震、吸音降噪效果。

双密度或异密型非织造布汽车衬垫材料生产所用废纺再生纤维,与其他非织造布衬垫材料生产所用废纺再生纤维技术指标的要求相同,这里不再重复。在生产过程中,两层不同密度的衬垫材料,是通过调节硫化机的压力分别压制而成,加大硫化机的压力,可制得高密度衬垫材料层,减小硫化机压力,便可制得密度小、弹性大、蓬松性好的非织造布汽车衬垫材料层,一般高密度衬垫材料厚度为3~5mm,密度范围为100~250g/m3,异型低密度衬垫材料厚度为15~20mm,密度范围为50~100g/m3,两种不同密度的衬垫材料,通过复合生产工艺,制成异密型非织造布汽车衬垫材料。具体生产工艺流程如下:

异密型汽车衬垫材料生产工艺流程:服装厂(纺织厂下脚料)边角废料→人工分选→撕裂除尘除杂→2~3道开松除尘→气流分离→再生纤维→气流输送→混棉→定量喂入→机械梳理→凝棉→撒粉→气流成网(或机械成网)→硫化热轧定型→切边→不同密度衬垫材料成品→检验→包装。

高密度汽车衬垫材料生产工艺流程:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。