针刺法非织造布汽车衬垫材料,在汽车工业中的应用量一直占有很大的比例,汽车顶棚衬垫材料、汽车座椅衬垫材料、汽车门板衬垫材料、汽车行李箱衬垫材料、汽车地毯底部衬垫材料、汽车仪表板衬垫材料、汽车衣帽架衬垫材料、汽车前后翻板衬垫材料、汽车消音器衬垫材料、发动机与驾驶舱隔板衬垫材料、汽车各种密封件衬垫材料等,都可以使用针刺法非织造布衬垫材料。

1.废纺再生纤维针刺法非织造布汽车衬垫材料的生产工艺 工艺流程如下,生产线示意图如图4-8所示。

服装厂边角废料(纺织厂下脚料)→人工分选→撕裂除尘除杂→2~3道开松除尘→气流分离→再生纤维→定量喂入→机械梳理→气流成网(或机械成网)→预针刺→2~3道主针刺→浸胶→轧压→烘干→切边→成品。

图4-8 废纺再生纤维针刺法非织造布汽车衬垫材料生产线示意图

在废纺再生纤维针刺法非织造布汽车衬垫材料的生产过程中,原料来源不同,所形成的废纺再生纤维差异很大。毛纺厂下脚料和苎麻纺织厂落麻,相对说来纤维主体长度较大,一般为25~45mm。如果原料是亚麻厂落麻,纤维的主体长度比较短,一般为14~20mm。服装厂的边角废料更加复杂,棉混纺面料经过撕裂开松后,所形成的废纺再生纤维主体长度较短,一般为15~25mm,纯化纤纺织面料,经过撕裂开松后,形成的废纺再生纤维,主体长度比较长,一般为20~40mm。在废纺原料相同的条件下,再生纤维的生产工艺决定了纤维的主体长度,边角废料撕裂机、开松机的设计合理性、先进性,直接影响到再生纤维的主体长度。撕裂机、开松机对边角废料的损伤程度也会影响再生纤维的主体长度,因此说,撕裂机、开松机设计的先进合理性、工艺参数正确性是非常重要的。

由于废纺再生纤维主体长度较短,因此,常采用气流成网方法加工针刺法非织造布汽车衬垫材料;对于主体长度较大的废纺再生纤维,一般常采用机械成网方法加工针刺法非织造布汽车衬垫材料。

汽车前后翻板用衬垫材料、地毯底部衬垫材料、备胎底座一般多采用废纺再生纤维针刺法非织造布,具体应用如图4-9所示。图4-9(a)所示为再生纤维与聚丙烯纤维热熔制成,主要应用在汽车顶棚内衬材料;图4-9(b)所示为再生纤维针刺毡,主要应用在地毯下面做衬垫材料;图4-8(c)所示为废旧麻制品的再生纤维加聚丙烯的针刺毡,主要应用在汽车门板内衬材料中。

从国际市场来看,废纺再生纤维针刺法非织造布衬垫材料领域,国外经营得较好的有意大利ORV公司、德国与意大利合资企业ORV公司、美国的里尔公司、韩国的大富公司、日本的千岛公司等。国内也有一些企业经营得很好,温州的环球公司、苏州的台新公司、盐城的宝乐公司、湖北的潜江汽车内饰件公司、吉林省港德公司、长春市鸿达公司、吉林省大安汽车零部件公司等。

图4-9 再生纤维针刺法非织造布衬垫材料应用实例示意图

2.丙纶与玻璃纤维混合的针刺法非织造布汽车衬垫材料的生产工艺 汽车工业未来的发展趋势决定了汽车衬垫材料的轻量化目标,丙纶是所有纤维材料中比重最小的,所以在汽车衬垫材料中得到了大量的应用;另外,汽车的零部件逐步朝着一体化模塑成型方向发展,丙纶属于一种低熔点纤维,具有良好的可模塑性,同时,价格较低,有利于回收再利用。近年来,采用丙纶与各种麻纤维、玻璃纤维、瓶片纺再生涤纶短纤维混合,利用针刺法生产各种非织造布汽车衬垫材料,已成为主流,不仅降低了汽车衬垫材料的制造成本,而且提高了衬垫材料的功能性。

丙纶与玻璃纤维针刺法非织造布汽车衬垫材料生产工艺流程:开包→粗开松(除尘)→精开松(除尘)→多仓(大仓)混棉→定量给棉→梳理→交叉铺网→预针刺→2~3道主针刺→切边卷绕→加热压合→冷却处理→裁断→成品。

在丙纶与玻璃纤维针刺法非织造布汽车衬垫材料的生产过程中,由于玻璃纤维表面光滑、纤维较脆硬,在开松、梳理过程中,纤维损伤较大,因此,生产车间玻璃短纤维飞花现象严重,所以,生产车间除尘非常重要。青岛纺织机械厂提供的非织造布生产线在这方面做得比较好,车间内几乎看不到飞花。丙纶与玻璃纤维针刺法非织造布生产技术的关键在于混合的均匀性、梳理的合理性,因此,玻璃纤维长度较大,梳理机的针布选择、隔距的设计、梳理速比的合理性,都是非常关键的。丙纶与麻纤维针刺法非织造布汽车衬垫材料生产工艺与前者基本相同,只是针刺机选型上要选加重型,因为同平方米质量的麻纤维板强度只是玻璃纤维板强度的65%~70%,一般丙纶玻纤板平方米质量范围为1200~1300g/m2,成本在15元/m2左右,市场售价在18~25元/kg之间。一般丙纶麻纤维针刺法非织造布汽车衬垫材料,平方米质量范围为1500~1800g/m2,成本在20元/m2左右,市场售价为23~25元/kg。PU板市场售价为26~28元/kg,三者比较而言,无论从轻量化角度分析,还是从生产成本分析,或从衬垫材料的刚性强度看,丙纶玻纤板都是最具有市场竞争优势的,发展前景是乐观的。

丙纶与玻璃纤维经过针刺后,一般要进行加热压合,以板材的形式提供给汽车零部件厂,加热的方式、压力的大小、加热压合时间的长短,都决定衬垫材料的功能性,目前比较多用的加热压合工艺有平板加热压合和辐射钢辊压合。

3.针刺法非织造布汽车衬垫材料平板加热压合生产工艺 其生产工艺流程为:喂料(进料平帘)→热压(热压平板)→冷压(冷压平板)→出料(出料辊床)→裁断(裁断机组)→成品。

针刺法非织造布衬垫材料平板加热压合生产技术的关键,在于两组高精度的压合平板,一组为热压平板,一组为冷压平板。热压机的上板是由液压传动装置控制升降和加压,两组平板中间都设计有多组冷热循环通道,分别通入高温循环导热油和低温循环冷却水。针刺法非织造布汽车衬垫材料,由两段分开的表面带有抗粘特氟龙的进料平帘,喂入到压机内部,在针刺法非织造布衬垫材料加热时,非织造布内部的水分会迅速蒸发,水蒸气会从两组平板间顺利排出压机。平板加热压合生产工艺是一种间歇式工艺方法,所以,必须设计交流伺服传动装置,以确保精确的物料传动,使针刺法非织造布衬垫材料准确定位在两组平板之间。

针刺法非织造布平板衬垫材料的重要技术指标,就是厚度偏差,因此,对压合机上下平板的平整度和支撑架梁的刚度的要求非常严格,不仅要求设计合理,而且要求加工精度也相当高,这样才能满足生产工艺技术要求,产品质量才能达到标准要求。生产实践中,一般平板之间压力掌握在100~200t,在加压时,上下平板变形量不能大于0.2mm。平板加热压合机的一般工作面尺寸为2.5m×3.6m,目前最大平板压合机工作面尺寸为2.5m×5.0m。

4.针刺法非织造布平板汽车衬垫材料辐射热熔辊压生产工艺 其生产工艺流程为:退卷、喂料(退卷机)→辐射加热(红外拉幅热熔机)→热辊压合(热压机)→冷辊压合(冷压机)→冷却(风冷装置)→放卷(活动放卷架)→切边裁断(切边裁断机)→成品。

针刺法非织造布衬垫材料辐射热熔辊压生产工艺,与平板加热压合生产工艺的主要区别在于,对衬垫材料加压不是采用冷热平板机,而是采用冷热两组或多组冷热轧压辊,类似于热轧法非织造布的轧辊。热轧辊内部通入了高温轻质循环导热油,而冷轧辊内部通入了低温冷却循环水,另外,对非织造布汽车衬垫材料是采用辐射热熔方式增加体积密度。在辐射热熔箱体内,非织造布是采用链式针板传送,交互随动防挠托辊,采用双面可调节远红外线辐射加热方式。加热箱体内部,有多组抽屉式辐射加热板,而且每组辐射加热板可独立温控,从而,确保了加热箱体内部的温度均匀准确(±0.5℃)。如果选用技术先进、性能优越的定向辐射器,对非织造布衬垫材料加热,温度会更加均匀准确(±0.3℃)。

加热方式要求热效率高、发热均匀、参数统一稳定、热惯性小、使用寿命长。无论采用什么样的加热方式,衬垫材料的厚度均匀性都是一个非常重要的技术指标。辐射热熔辊压生产技术的关键,除加热方式和均匀性外,还要求冷热轧辊刚度要好,同心度要求较高,轧辊表面温度要保证均匀,只有这样,才能确保平板衬垫材料的产品质量符合技术标准要求。

切边裁断机,也是影响产品质量的关键因素,切边要求不能有毛边,不能出现斜边,裁断动作不仅要求计长准确,而且要迅速果断、干净利落,从而确保平板衬垫材料的尺寸准确。(www.daowen.com)

汽车顶棚内衬板、汽车门板内衬板、汽车仪表板内衬板、衣帽架内衬板一般多采用非织造布平板衬垫材料。

玻璃纤维与丙纶针刺法非织造布衬垫材料,也称GPF板,国外做得较好的公司有美国的ICA公司、英国的BBA 公司、加拿大的龙特公司、德国的菲尔丁博格公司等,国内有杭州科先汽车内饰件公司、常熟金顶公司、长春佳林集团、常州金欧汽车内装饰材料公司等。

5.聚酯瓶片纺再生纤维针刺法非织造布衬垫材料生产工艺 为了降低汽车内装饰材料的生产成本,又不影响汽车内装饰材料整体组件的功能性,现在有很多汽车零部件公司,采用聚酯瓶片、化纤废丝摩擦泡泡料纺再生短纤维,加工针刺法非织造布汽车衬垫材料。再生聚酯瓶片可以纺三维卷曲中空纤维,还可以纺低熔点纤维,也可以纺两维普通再生聚酯纤维,这些纤维都比原生聚酯纤维的生产成本低很多,是废纺再生纤维的理想替代品。与废纺再生纤维相比较,制成率高,衬垫材料功能性好,有利于提高汽车内装饰材料的整体组件的力学性能,减少了汽车内装饰材料整体组件的废品率,提高了生产效率,降低了制造成本。再生聚酯纤维针刺法非织造布衬垫材料,可以直接用于加工汽车的前后翻板;也可以通过淋膜复合生产工艺,将再生聚酯纤维针刺法非织造布衬垫材料,复合到汽车内装饰材料的底部;还可以在汽车内装饰材料模压组件成型过程中,铺放到经过预热的内装饰材料上面,直接模压成型。

(1)聚酯瓶回收处理工艺方法。聚酯瓶回收处理方法分为化学处理法和物理处理法,因为化学处理方法成本较高,一般生产实践中很少用,所以在此不做介绍,仅就目前多用的物理处理方法简单加以介绍。聚酯瓶回收物理处理方法大体上分为以下三种:

①清洗处理法。又分为前清洗处理法和后清洗处理法,生产工艺流程分别如下:

前清洗处理法:废聚酯瓶包→输送带→开包机→输送带→卧式清洗→输送带→粉碎机→气流输送→中间储料→立式清洗→液体输送→脱水→气流输送→烘干。

后清洗处理法:单色瓶片→气流输送→中间储料→立式清洗→液体输送→脱水→气流输送→烘干→气流输送→成品储料→包装。

清洗处理法自动化程度较高,可将聚乙烯、聚氯乙烯瓶底、熔体黏胶、各种标签以及铝盖分离开来,特别是对瓶内剩余物清洗比较彻底。通过分离系统,将各种废料分开,做到各尽其用,这种回收方法及瓶片纺丝在许多欧美公司已经得到大量采用。此种工艺方法比较先进,但瓶片不能直接用于纺丝,设备一次性投资较大,能耗较高,生产规模每条生产线产量为500~3000吨/年。

②分离粉碎法。其生产工艺流程为:废聚酯瓶包→开包机→计量喂料→分料筒除杂→分离输送机→聚氯乙烯喂料机→聚氯乙烯分离机→聚酯瓶碾碎喂料机→粉碎机→气流输送→旋风分离器→气流分离器→沉浮分离器→搅拌式清洗机→螺杆送料机→旋转排纸器→气流输送机→粉碎机→气流输送→浸煮喂给装置→浸煮机→热水摩擦冲洗→过滤→螺杆喂料输送机→沉浮分离器→搅拌式冲洗机→螺杆输送机→干燥器→螺杆输送机→旋转热风干燥器→气流分离输送器→铝屑→碎瓶片→气流输送→储料仓→重量计量系统→混合后储料仓→真空装载器→结晶器→冷却装置→真空装载器→干燥器→高温干燥器→可纺聚酯瓶片。

聚酯瓶本身是一种高黏度聚酯原料,其特性黏度(I.V.)为0.8~0.9dL/g,特性黏度在生产聚酯瓶的过程中,由于受热应力作用而降低了0.05~0.08dL/g。用于纺丝的常规聚酯切片,特性黏度为0.62~0.68dL/g,因此,聚酯瓶片一般不能用于直接纺丝。而此种聚酯瓶的处理方法,采用了结晶工艺专利技术,使瓶片的无定形结构,由结晶器使其变成结晶状态,既防止了后续干燥过程中的熔融,也避免了瓶片在黏附阶段时的烧结现象,同时,可以使瓶片的含水量达到0.005%以下,从而实现了可纺丝的目的。此种工艺技术比较先进,但设备一次性投资太大,瓶片生产规模为一条生产线一般在2000~100000吨/年。

③人工分选法。其生产工艺流程为:废聚酯瓶→人工分选(分色→分料→去底→除盖→除纸)→碾压粉碎→冷水清洗→过滤→脱水→预干燥→热水清洗→过滤→干燥→冷却→成品→检验→包装。

此种工艺方法,自动化程度不高,分离准确度差,去除瓶底和瓶盖及商标纸比较彻底,用人多,劳动强度较大,生产规模较小,一般一条生产线的产量在50~150吨/年。

(2)聚酯瓶片纺再生纤维生产工艺方法。由于聚酯瓶回收处理工艺方法不同,所以,聚酯瓶片纺丝生产工艺技术也有所差异。对于化纤工业而言,应该说,聚酯瓶片纺丝是一种高新技术,采用结晶工艺专利技术处理的聚酯瓶片,通常可以直接用于纺丝,因此,这种瓶片纺丝工艺方法被称作直接纺丝法,采用此种工艺方法加工的再生聚酯短纤维,品质很高,各项技术指标基本上可以达到常规聚酯切片纺丝质量标准要求。其他方法所得到的聚酯瓶片,都需要进行再生造粒,方可进行纺丝,因此被称作造粒纺丝法。目前,造粒纺丝法大体上有以下几种。

①热熔摩擦造粒法。这是一种传统的造粒方法,一般将聚酯瓶片加热熔融,破坏其结晶状态,利用摩擦方法制成不同规则的颗粒状半成品,也称之为再生聚酯切片。用这种聚酯切片纺出的再生纤维,抗拉强度较低、色泽发黄、脆硬、热尺寸稳定性较差、纺丝制成率较低。

②水解造粒法。这种方法是一种化学水解法,是将聚酯瓶片制成新的树脂,然后再聚合成再生聚酯切片。采用水解造粒方法制成的再生聚酯切片,质量较好、纺丝制成率高、再生纤维质量也好,但是加工成本太高,化纤厂难以接受。

③研磨膨化造粒法。这种造粒方法,是通过研磨膨化将聚酯废料形成不规则的片粒状态,有人将其称为泡泡料。此种泡泡料不能直接用于纺丝,一般需混入20%~50%的常规切片或再生切片,才能够进行纺丝,即使这样,也能够降低很大一部分聚酯纤维生产成本,在工业发达国家如瑞士、韩国,泡泡料的混合比例可以高达70%~90%。泡泡料加工的再生聚酯短纤维,质量较好,仅次于水解造粒法纺丝,韩国和瑞士的聚酯瓶片纺丝生产工艺技术都比较先进,纺丝系统有6~32个纺丝位可供用户选择,一条32个纺丝位生产线每天可生产60吨(6.67~20dtex)再生聚酯短纤维,一般喷丝板的孔数为700~22000个,喷嘴多设计成矩形,确保了淬冷的精确调节,有效地缩短了冷却区,从而克服了常规圆形喷嘴纺丝存在的丝束边缘增厚(像狗骨头形状)的现象,另外,加热方式先进、加热均匀、熔体一致性好,熔体停留时间比常规聚酯切片纺丝时间短,这样就防止了熔体黏度的继续下降,有效地保证了再生聚酯纤维的力学性能。

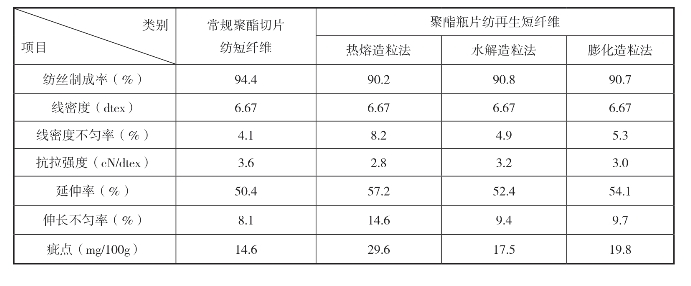

各种造粒方法纺丝对比结果见表4-5。

表4-5 聚酯瓶片纺丝质量对比结果

瑞士聚酯瓶片纺再生短纤维生产工艺流程:结晶聚酯瓶片→纺丝→一次牵伸→牵伸烘箱→二次牵伸→丝束储存→蒸汽喷管→卷取机→摆丝机→带式烘干机→张力架→切断机→打包机。

韩国聚酯瓶片纺再生短纤维生产工艺流程:聚酯瓶片→研磨粉碎膨化→超级再生切片混合→切片干燥处理→计量喂入→热熔挤出→纺丝→冷却→卷取→一次牵伸→二次牵伸→卷曲成型→油浴延伸→烘干定型→裁断→检验→包装。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。