扩孔操作时,其操作步骤与要点主要有以下方面。

1.扩孔的操作步骤

扩孔的操作可按以下步骤进行:

1)扩孔前准备。主要包括熟悉加工图样,选用合适的夹具、量具和刀具等。

2)根据所选用的刀具类型选择主轴转速。

3)装夹并校正工件。为了保证扩孔时钻头轴线与底孔轴线相重合,可用钻底孔的钻头找正(具体操作可参见图6-34)。一般情况下,在钻完底孔后就可直接更换钻头进行扩孔。

4)扩孔。按扩孔要求进行扩孔操作,注意控制扩孔深度。

5)卸下工件并清理钻床。

2.扩孔的操作要点

扩孔的操作要点主要有以下几个方面:

1)正确的选用及刃磨扩孔刀具。扩孔刀具的正确选用是保证扩孔质量的关键因素之一,一般应根据所扩孔的孔径大小、位置、材料、精度等级及生产批量进行。

用高速钢扩孔钻加工硬钢和硬铸铁时,其前角γ0=0°~5°;加工中硬钢时,γ0=8°~12°;加工软钢时,γ0=15°~20°;加工铜、铝时,γ0=25°~30°。

用硬质合金扩孔钻加工铸铁时,其前角γ0=5°;加工钢时,γ0=-5°~5°;加工高硬度材料时,γ0=-10°。后角α0一般取8°~10°。(www.daowen.com)

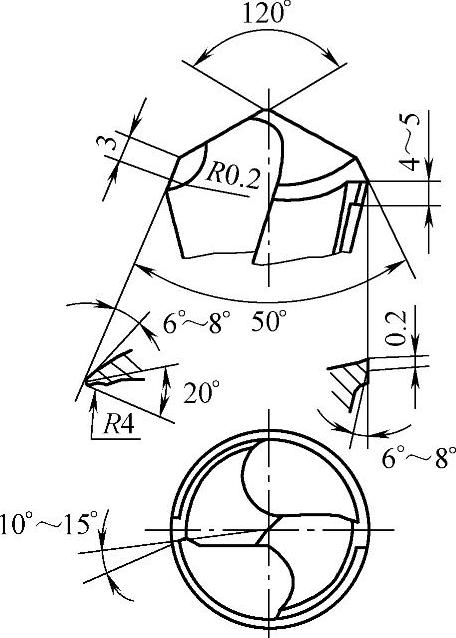

在生产加工过程中,考虑到扩孔钻在制造方面比麻花钻复杂,用钝后人工刃磨困难,故常将麻花钻改磨成扩孔钻使用。采用这种刃磨后的扩孔钻(见图6-67)加工中硬钢,其表面粗糙度值Ra可稳定在3.2~1.6μm。

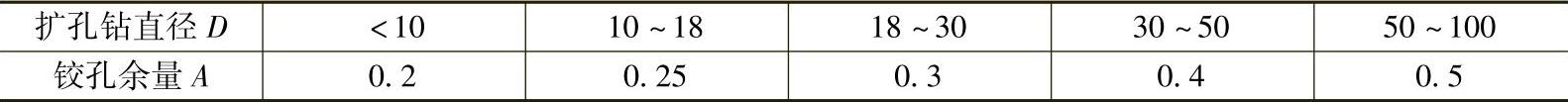

2)正确选择扩孔的切削用量。对于直径较大的孔(直径D>30mm),若用麻花钻加工,则应先用0.5~0.7倍孔径的较小钻头钻孔;若用扩孔钻扩孔,则扩孔前的钻孔直径应为孔径的0.9倍;不论选用何种刀具,进行最后加工的扩孔钻的直径都应等于孔的公称尺寸。对于铰孔前所用的扩孔钻,其直径应等于铰孔后的公称尺寸减去铰削余量。铰孔余量见表6-10。

3)注意事项。对扩孔精度要求较高的孔或扩孔工艺系统刚性较差时,应取较小的进给量;工件材料的硬度、强度较大时,应选择较低的切削速度。

图6-67 麻花钻改磨成的扩孔钻

表6-10铰孔余量(单位:mm)

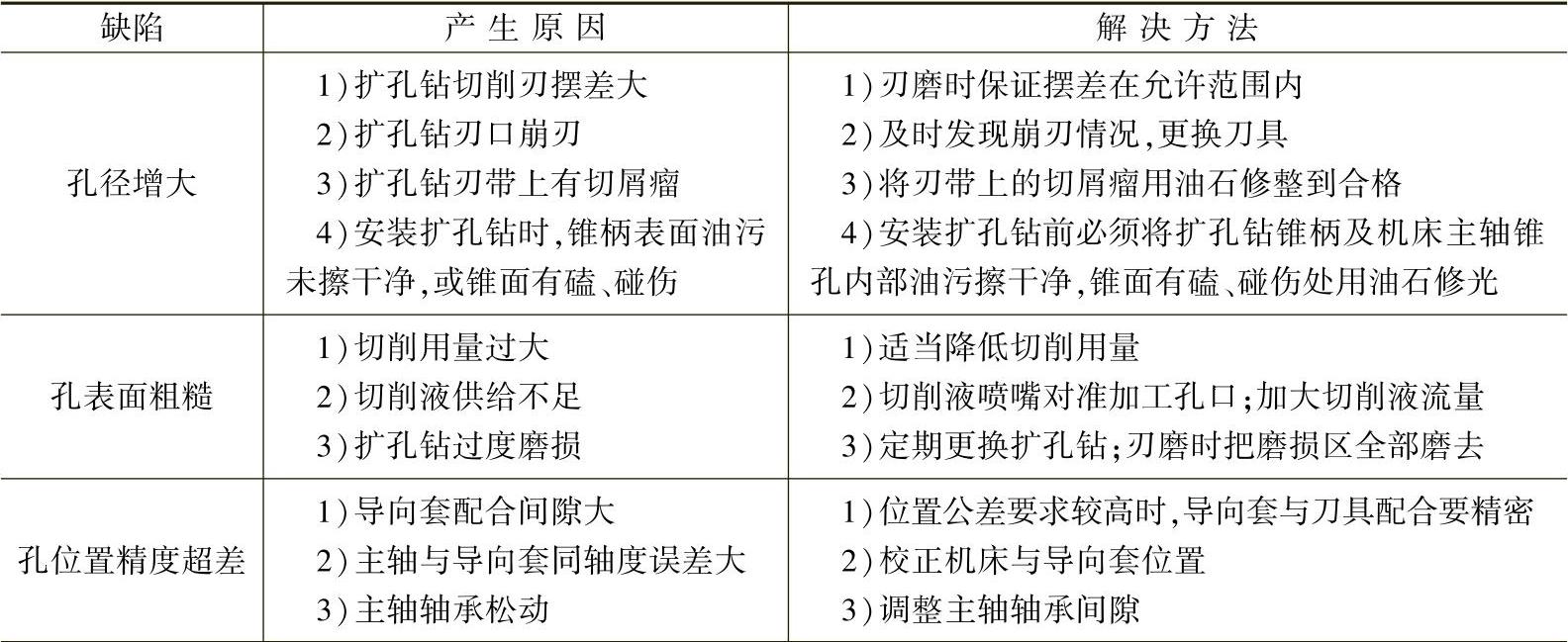

3.扩孔钻扩孔常见缺陷及解决方法

扩孔钻扩孔常见的缺陷主要有孔径增大、孔表面粗糙等,其产生的原因和解决方法见表6-11。

表6-11 扩孔钻扩孔中常见缺陷的产生原因和解决方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。