1.任务分解

根据圆锥轴如图4-1所示。

1)确定工件毛坯

由于圆锥轴各台阶之间直径相差较小,毛坯可采用棒料,这样毛坯切除的余量较少,下料后便可加工,因此工件毛坯选择ϕ45mm×110mm的45钢。

2)确定定位基准

车削过程中,为了确定各部分的尺寸,选择中间的ϕ35mm外圆作为定位基准。

3)确定工艺流程卡

配料→车削左端面和钻中心孔→粗车ϕ30mm、ϕ28mm和ϕ40mm外圆→精车ϕ30mm和ϕ28mm外圆→调头→车削右端面、保证总长和钻中心孔→粗车ϕ20mm外圆→切槽→粗、精车ϕ40mm、ϕ20mm外圆→粗、精车圆锥面→检验入库。

4)确定车刀

90°硬质合金右偏刀粗精各1把、45°硬质合金车刀1把、高速钢切槽刀1把。

2.工艺流程

1)配料

(1)检查坯料材料、直径和长度是否符合配料要求。

(2)检查车床的每个手柄是否复位。

(3)开启电源开关。

(4)装夹毛坯。

(5)安装90°硬质合金右偏刀、45°硬质合金车刀、高速钢切槽刀。

2)车削左端面和钻中心孔

(1)起动车床,转速调到800r/min,自动走刀量为0.15mm/r。

(2)用45°车刀车端面,采用手动进给。

(3)停车。

(4)把ϕ2.5mm的Α型中心钻装入尾座。

(5)移动尾座,使中心钻距零件约10mm,锁紧尾座。

(6)起动车床。

(7)钻中心孔,深度为5mm。

(8)把尾座移回车床尾部,停车。

3)粗车、精车ϕ28mm、ϕ30mm和ϕ40mm外圆

(1)起动车床。

(2)使用90°右偏刀粗车。摇动大滑板使90°右偏刀到零件的端面处。摇动中滑板使90°右偏刀刚好车削到零件表面,大滑板、中滑板的刻度拨到“0”位,再摇动大滑板退回车刀,不能移动中溜板。

(3)摇动中滑板的手柄使背吃刀量为1mm,然后起动自动纵向走刀,车削的长度约为35mm,横向退出车刀,再纵向退回车刀与零件端面齐平,第一次粗车完毕,开始第二次粗车。

(4)摇动中滑板,使90°右偏刀粗车ϕ30mm零件表面,调整刻度为“0”位,再摇动大溜板,车削的长度约为25mm,退回车刀,再转动中滑板,调整到吃刀量,再次进行粗加工。这样分多次车削到精车余量尺寸。

(5)摇动中滑板,使90°右偏刀粗车ϕ30mm零件表面,调整刻度为零,再摇动大滑板,车削的长度约为18mm,退回车刀,再转动中滑板,调整到吃刀量,再次进行粗加工。这样分多次车削到精加工余量尺寸。

(6)停车。

(7)测量刚车的外圆外径,这个外径数值减去28mm后除以2所得的数值就是背吃刀量,摇动中滑板的手柄进给中滑板确定背吃刀量。

(8)起动车床,起动自动纵向走刀,车削的长度为8mm,横向退出车刀,退出量为(30-28)/2mm,再纵向进刀,车削长度为17mm,再横向退刀,退刀量为(40-30)/2mm,纵向车削,长度约为10mm,横向退刀离开零件。这样就精车出了ϕ28mm、ϕ30mm和ϕ40mm外圆。

(9)45°外圆车刀,转动大滑板和中滑板,车刀接触工件端面时,只转动大滑板,车削出2×45°的倒角,再转动大滑板,离开工件。

4)车削右端面、保证总长和钻中心孔

(1)零件调头,夹持ϕ30mm外圆,用ϕ40mm外圆端面定位。

(2)起动车床,用45°车刀车削端面,采用手动进给。(www.daowen.com)

(3)移动大滑板使车刀与零件端面齐平,把大滑板、中滑板上的刻度调到“0”位。

(4)进给中滑板,把端面车平后移动中滑板退出车刀,不能移动大滑板。

(5)停车,测量零件的长度,这一数值减去89mm,就是进给大滑板的进给量。

(6)起动车床,车削端面,保证轴总长达图样要求的尺寸。

(7)停车。

(8)移动尾座,使中心钻距零件约为10mm,锁紧尾座。

(9)起动车床。

(10)钻中心孔,深度为5mm,把尾座移回车床尾部,停车。

5)粗车ϕ20mm外圆和圆锥面

(1)把顶尖装入尾座的套筒,移动尾座使顶尖顶在零件的中心孔里,注意松紧适当,然后锁紧尾座(采用一夹一顶装夹)。

(2)使用90°外圆粗车偏刀。

(3)与前面粗车ϕ30mm外圆的方法类似,粗车ϕ20mm外圆,留0.5mm精车余量。

6)精车ϕ20mm外圆

(1)调节主轴转速和纵向走刀量,换精车车刀。

(2)精车ϕ20mm外圆至要求尺寸,从端面到圆锥面处的长度为23mm。车削方法与粗车类似。

7)切槽和倒角

(1)调节主轴转速,换用高速钢切槽刀,采用手动进给。

(2)移动大滑板ϕ20mm外圆处,保证23mm尺寸,摇动中滑板使车刀刚好在外圆面时,调节中滑板和大滑板的刻度盘使读数都为“0”位,摇动中滑板退出车刀。

(3)开启车床,切槽,使槽宽为3mm,槽深为1mm,停车,退回车刀到开始切槽的位置。

(4)测量槽的尺寸,车至图样要求的尺寸。

(5)调节主轴转速,换用45°车刀,开启车床。

(6)手动倒角3×C1并去毛刺,停车。

8)车削圆锥

(1)粗车外圆锥面。

①按圆锥大端直径(增加1mm余量)和圆锥长度,将圆锥部分先车成圆柱体。

②根据公式α/2≈28.7°×C=28.7×(1/5)=5.74°,小拖板应逆时针方向转动5.74°将小滑板固定。

③移动中滑板、小拖板,使车刀刀尖与轴端的外圆面轻轻接触,然后将小滑板向后退出,中滑板刻度调至“0”位,作为粗车外圆锥面的起始位置。

④按刻度移动中滑板向前进给,并调整吃刀量。

⑤开动车床,双手交替转动小滑板手柄,手动进给速度保持均匀一致和不间断。当车至终端时,将中滑板退出,小滑板快速后退复位。

⑥反复步骤④,调整吃刀量,手动进给车削外圆锥面。

⑦用万能角度尺检测圆锥锥角,找正小滑板转角。

⑧找正小滑板转角后,粗车圆锥面,留精车余量0.5~1mm。

(2)精车外圆锥面。小拖板转角调整准确后,精车外圆锥面,主要是提高工件的表面质量和控制外圆锥面的尺寸精度。具体操作如下。

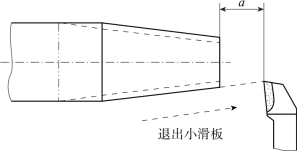

使车刀刀尖轻轻接触工件圆锥小端外圆锥面,向后退出小滑板,使车刀沿轴向离开工件端面一个距离a,调整前,应先消除小滑板丝杠间隙,如图4-18所示。然后移动床鞍,使车刀与工件端面接触。此时虽然没有移动中滑板,但车刀已经切入了一个所需的背吃刀量ap。

图4-18 精车圆锥面

9)工件检验

10)上油、入库

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。