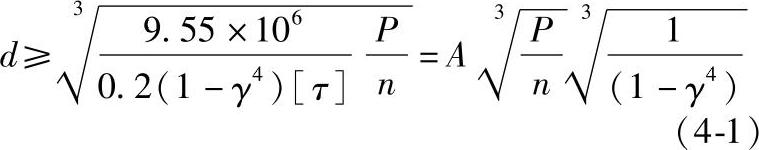

(1)按转矩计算

这种计算法是根据轴所受的转矩进行计算。对于同时受转矩和弯矩的轴,用降低许用切应力来考虑弯矩对轴强度的影响。计算时,当轴所受弯矩尚不能确定时,可用此法初估轴的直径。轴的直径计算公式为

对于实心轴,γ=0,则

式中 P——轴传递的功率(kW);

n——轴的转速(r/min);

[τ]——轴材料的许用切应力(MPa),见表4-16;

A——与轴材料及相应许用切应力有关的系数,见表4-16;

γ=d0/d——空心轴内直径d0与外直径d之比,对实心轴γ=0。

轴上同一截面开有一个键槽时,上式求得的直径应增加3%~5%,开两个键槽时应增加7%~10%,然后圆整至标准值。

表4-16 几种常用轴材料的[τ]和A值

注:1.当弯矩相对转矩很小或只受转矩时,[τ]取较大值,A取较小值。

2.当用Q235,35SiMn钢时,[τ]取小值,A取较大值。

(2)按弯曲和扭转合成强度计算

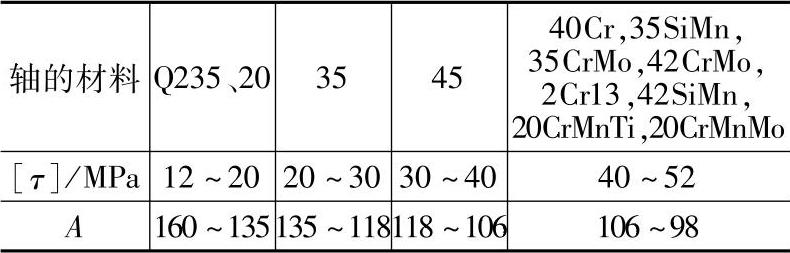

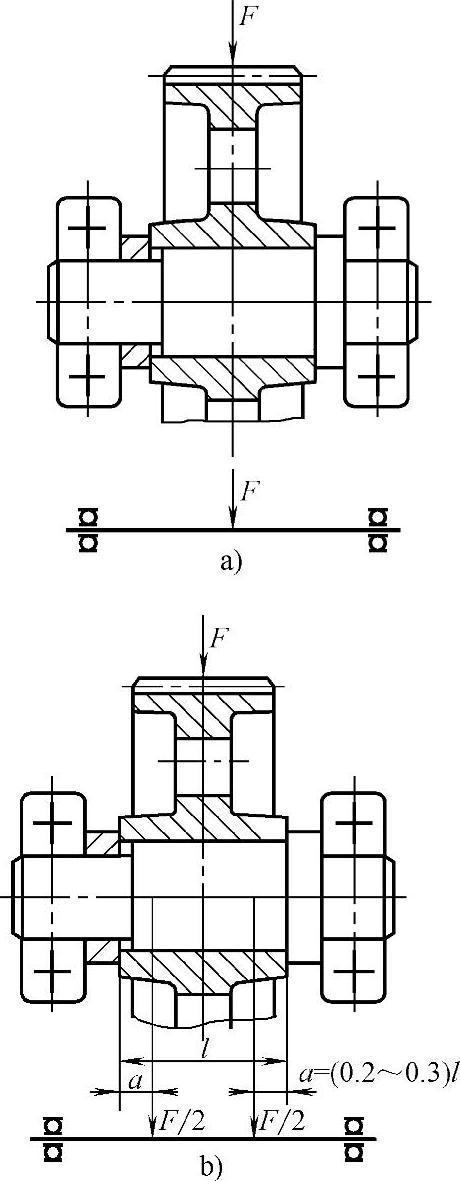

当支点上反力和轴上弯矩可以求得时,可用弯曲和扭转合成强度计算。计算时,将轴上零件传至轴的载荷,简化为集中力,集中力的作用点取在轮毂宽度的中点(见图4-8a),与轴过盈配合的轮毂,力的作用点可按图4-8b所示方法简化。作用在轴上的转矩,一般从传动件轮毂宽度中点算起。轴的支承一般当作铰链支座,支承反力的作用点可根据轴承的类型和布置方式,按图4-9确定。

图4-8 轴上受力的简化

a)一般配合时,轴受力的简化 b)过盈配合时,轴受力的简化

图4-9 轴上支承点的位置

当 l/d≤1,e=0.5ll/d>1~2,e=(0.5~0.25)ll/d>2,e=0.25l对调心轴承,e=0.5l

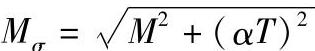

轴在危险截面由弯矩和转矩合成的当量弯矩为

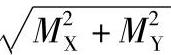

式中 M——轴在危险截面的弯矩,

,MX、MY分别为轴在危险截面上水平面和垂直面内的弯矩;

,MX、MY分别为轴在危险截面上水平面和垂直面内的弯矩;

T——轴在危险截面的转矩;

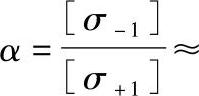

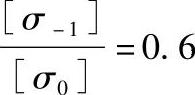

α——根据转矩性质而定的校正系数,对稳定不变的转矩,

;对脉动循环变化的转矩α=

;对脉动循环变化的转矩α= ,对频繁正反转的对称循环变化的转矩,

,对频繁正反转的对称循环变化的转矩,

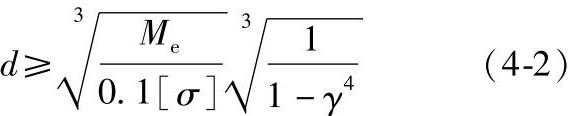

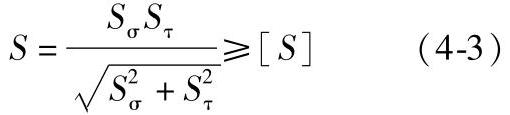

。当转矩的变化规律不清楚时,一般按脉动循环处理。[σ-1]、[σ0]、[σ+1]分别为对称循环、脉动循环及静应力状态下的许用弯曲应力,见表4-17。

。当转矩的变化规律不清楚时,一般按脉动循环处理。[σ-1]、[σ0]、[σ+1]分别为对称循环、脉动循环及静应力状态下的许用弯曲应力,见表4-17。

轴在危险截面的直径按下式计算:

式中 [σ]——许用弯曲应力(MPa);见表4-17,对转轴取[σ-1],转动的心轴取[σ-1],不转动的心轴取[σ0]。

若计算截面有键槽,应将计算求得的直径增大3%~7%左右。

表4-17 轴的许用弯曲应力 (单位:MPa)

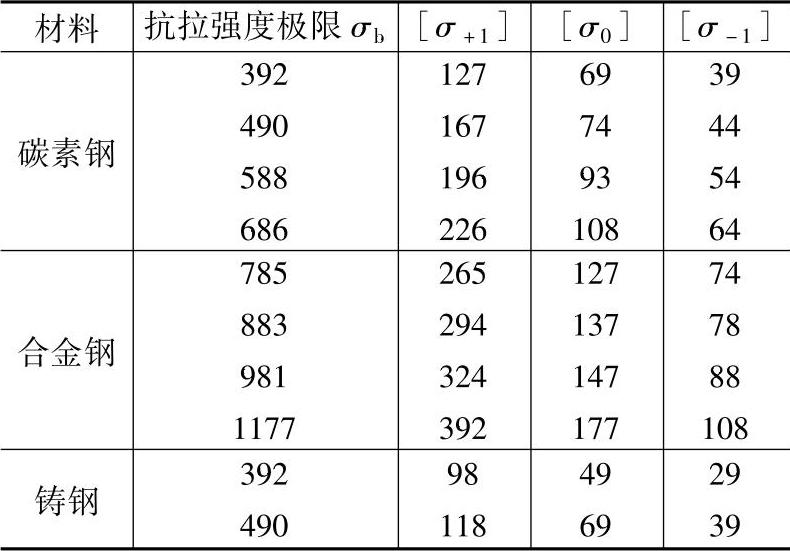

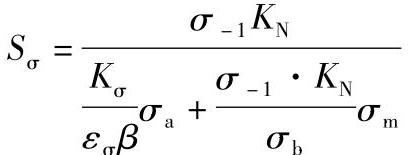

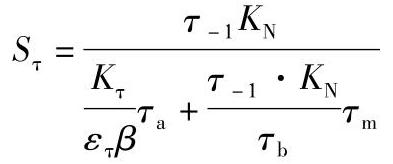

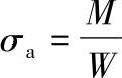

(3)按疲劳强度的安全系数校核计算

这种计算法适用于轴的结构已经确定,可以求出轴所受弯矩、转矩以及影响轴强度的各种因素的场合。

轴危险截面安全系数校核计算式为

式中 [S]——按疲劳强度计算的许用安全系数,其值可根据同类机器的实践经验确定,一般可按表4-18确定;

Sσ——只考虑弯矩作用的安全系数;

Sτ——只考虑转矩作用的安全系数;

表4-18 疲劳强度的许用安全系数

σ-1、τ-1——对称循环应力时材料试件的弯曲和扭剪疲劳极限(MPa),见表4-1;

σb、τb——材料试件的拉伸和扭剪强度极限(MPa),σb见表4-1,τb=0.6σb;

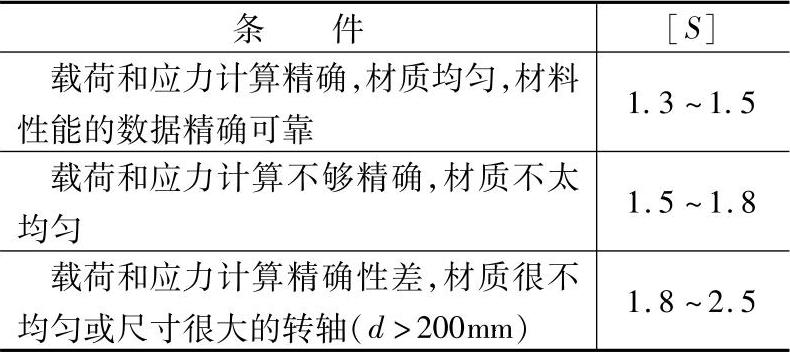

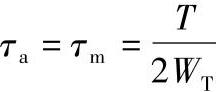

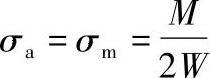

σa、σm——弯曲应力的应力幅和平均应力(MPa);

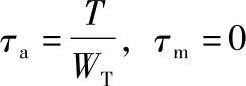

τa、τm——切应力的应力幅和平均应力(MPa);

对一般传递动力的轴,可取 ,σm=0,

,σm=0, ,当轴不转动或轴上外力随轴一起转动时,取

,当轴不转动或轴上外力随轴一起转动时,取 ,当轴经常正反转时,取

,当轴经常正反转时,取 。

。

M、T——轴危险截面上的弯矩和转矩(N·mm);

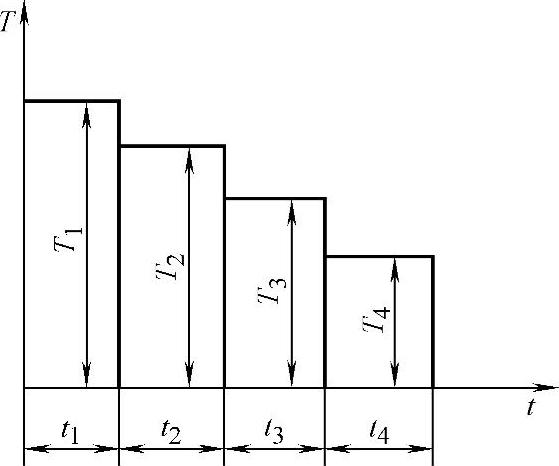

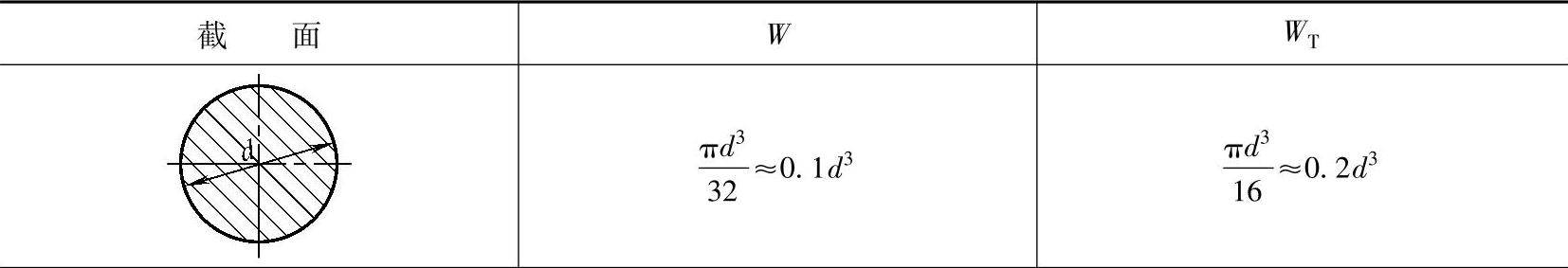

W、WT——轴在危险截面的抗弯、抗扭截面系数(mm3),截面模量的计算式见表4-19;

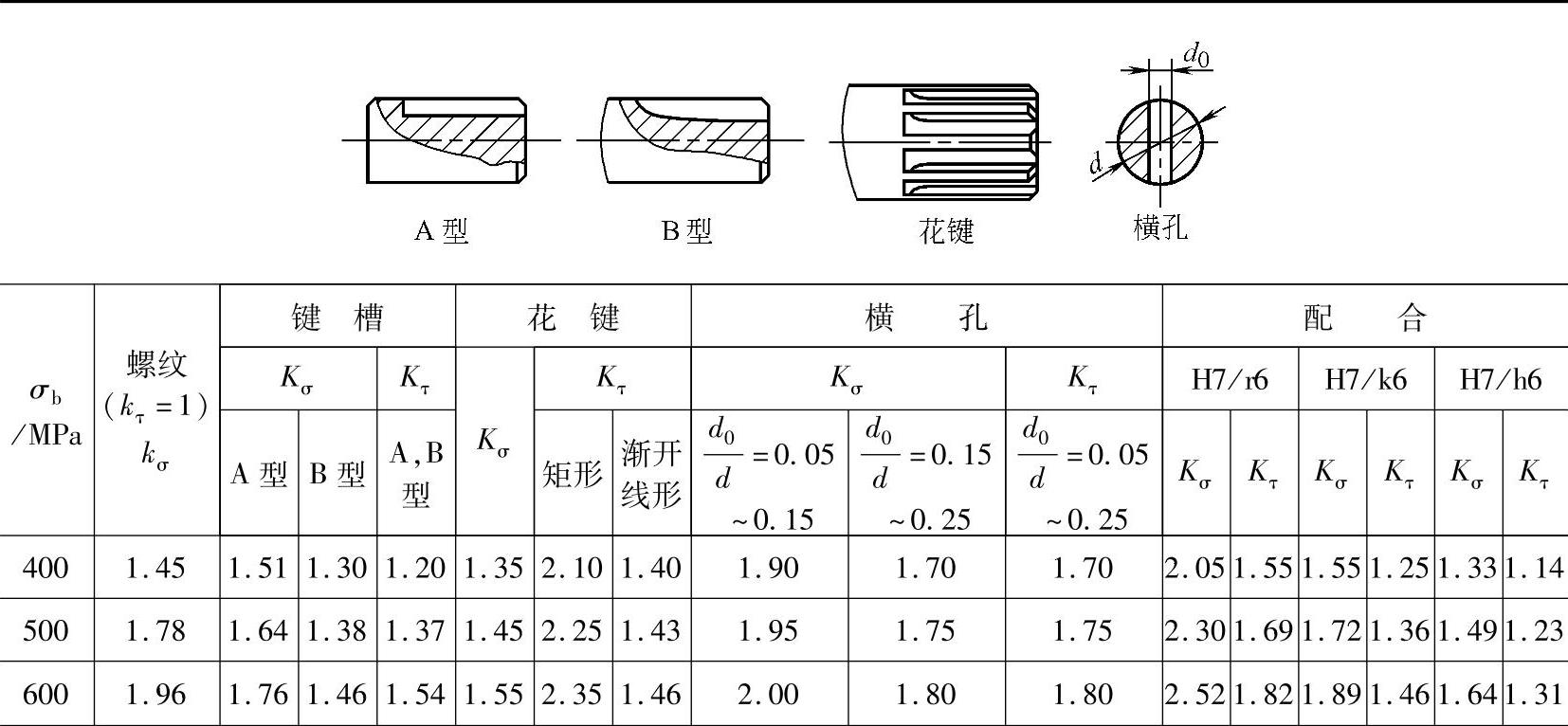

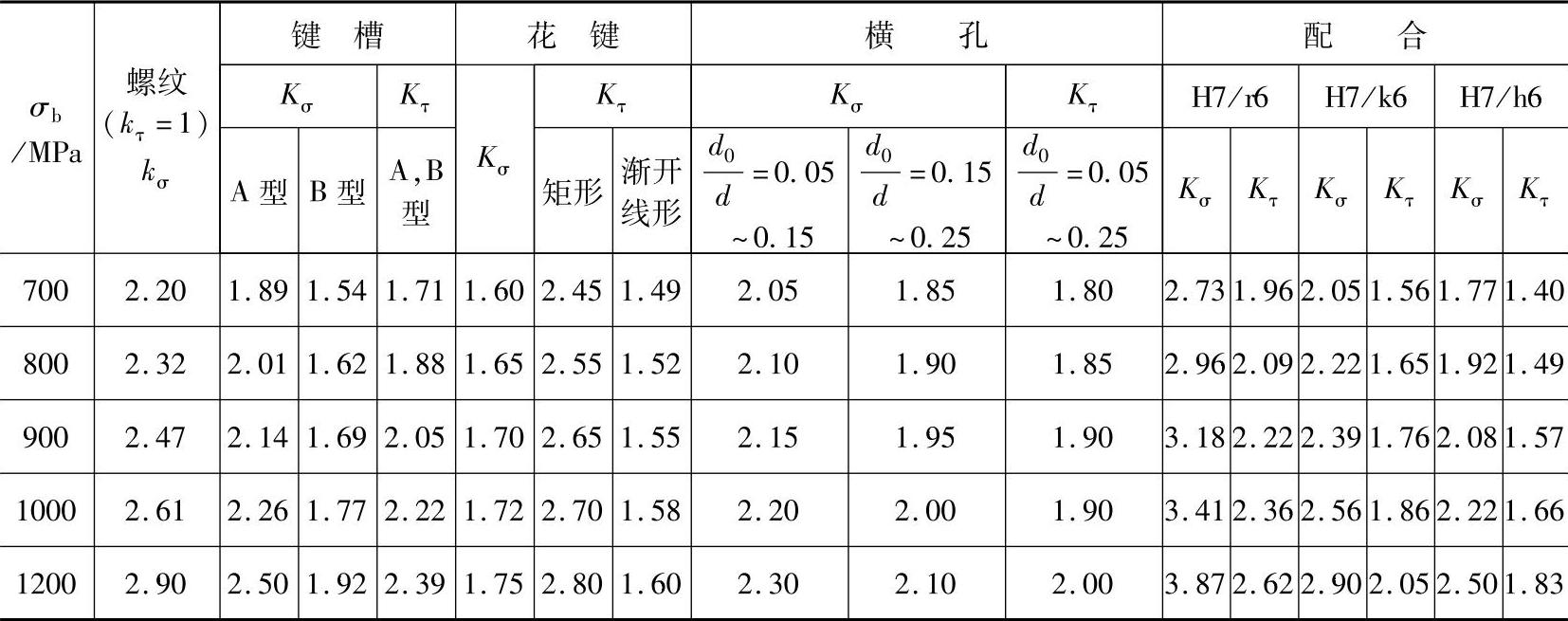

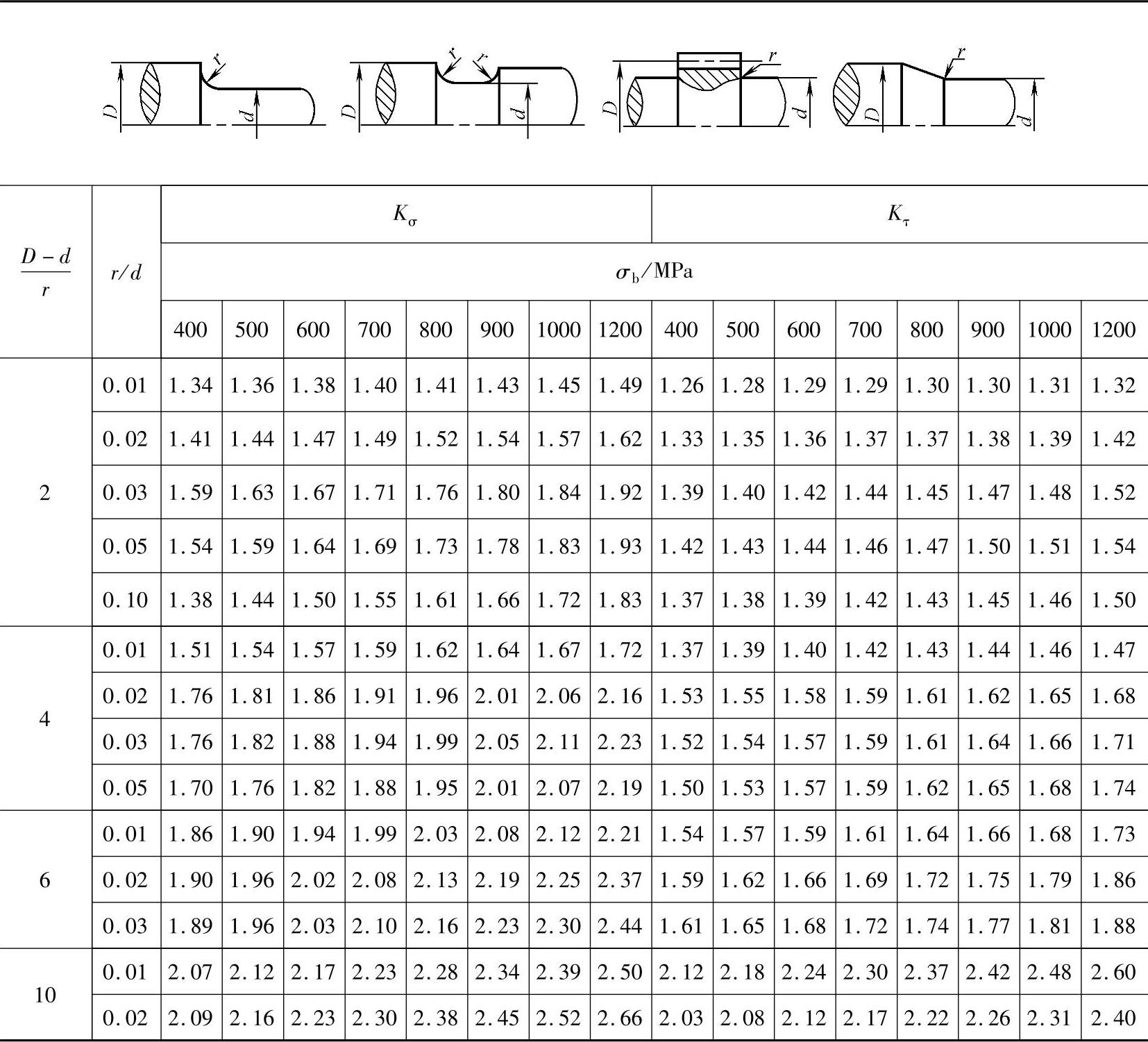

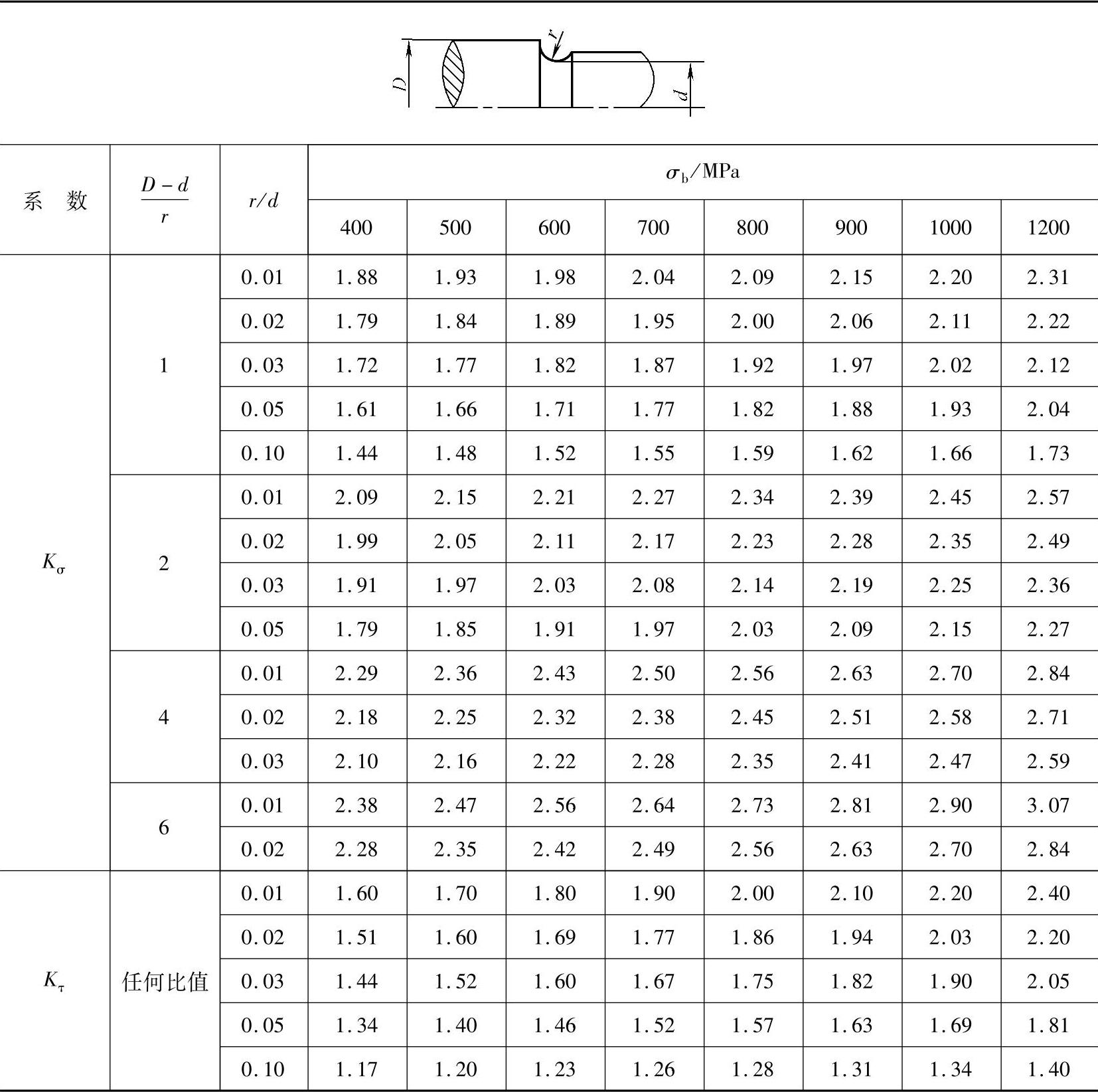

Kσ、Kτ——弯曲和扭转时的有效应力集中系数,由螺纹、平键、花键、横孔及配合边缘的Kσ、Kτ见表4-20,圆角和环槽的Kσ、Kτ见表4-21和表4-22。

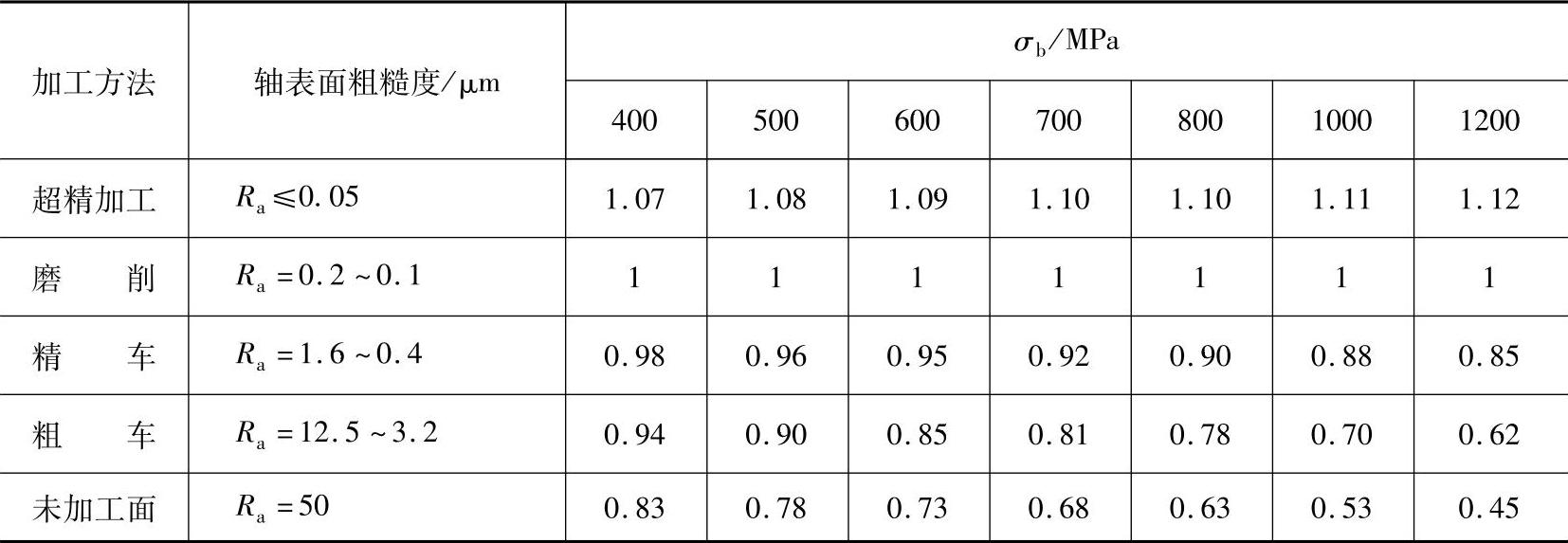

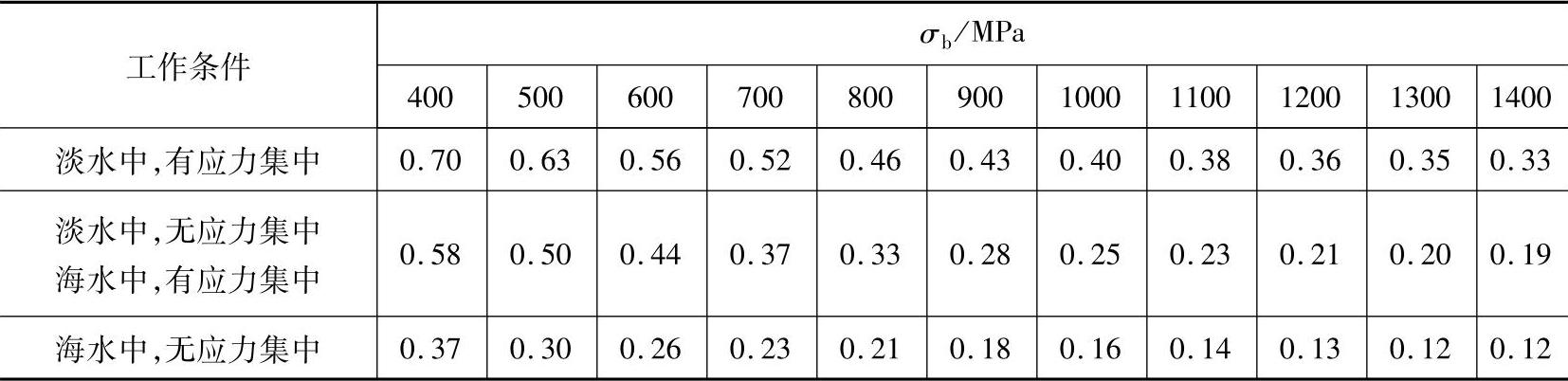

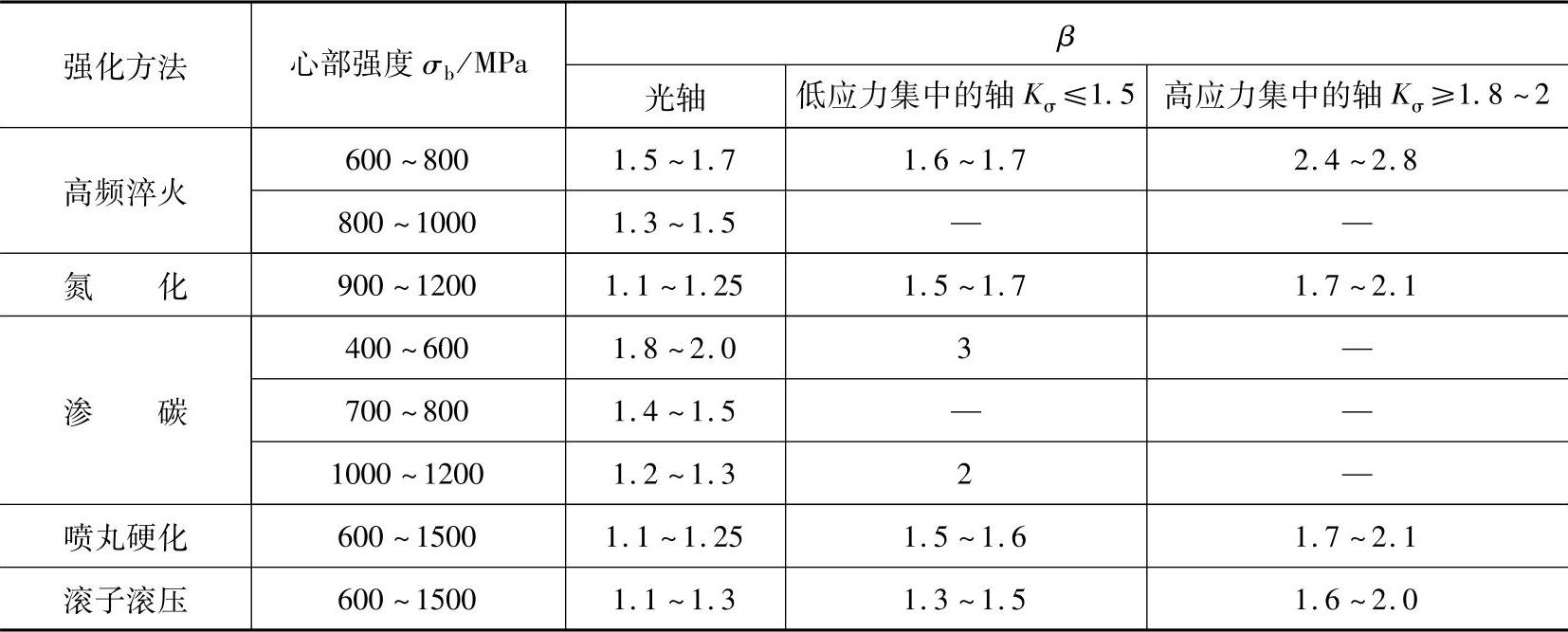

β——表面质量系数,不同表面粗糙度的β值见表4-23,在腐蚀介质中工作的β值见表4-24;轴表面经强化处理时,β值见表4-25;

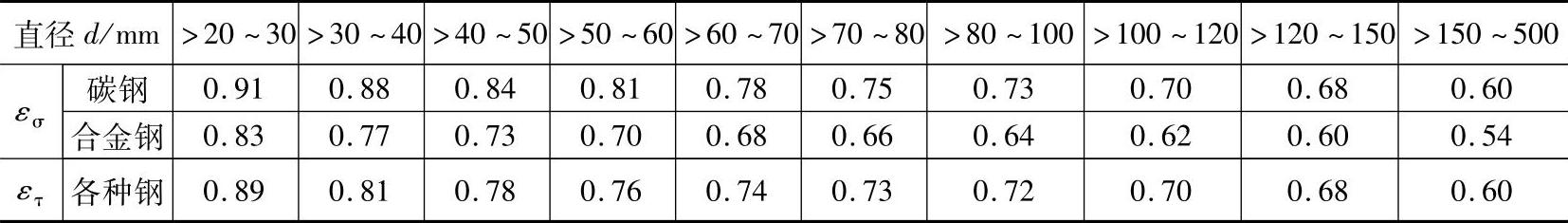

εσ、ετ——弯曲和扭应力时的绝对尺寸影响系数,见表4-26;

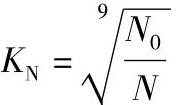

KN——寿命系数;

N0——循环基数,对钢轴,硬度≤350HBS时,一般取N0=107;

N——轴的应力循环次数;

对受稳定变应力的轴

N=60nt

n——稳定变应力作用下的转速(r/min);

t——稳定变应力作用下的工作时间(h)。

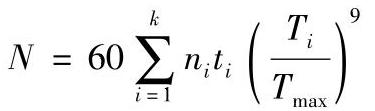

对受非稳定变应力的轴

对于钢轴,通常硬度≤350HBS,当N≥107,取N=107;

Ti——第i个转矩(见图4-10);

ni——转矩Ti作用时的转速(r/min);

ti——转矩Ti作用下的工作时间(h);

Tmax——轴长期传递的最大转矩(N·mm)。

图4-10 非稳定变应力

表4-19 抗弯和抗扭截面系数计算公式

(续)

注:渐开线花键轴的抗弯、抗扭截面系数按分度圆为直径的圆截面进行计算。

表4-20 螺纹、键、花键、横孔及配合边缘处的有效应力集中系数

(续)

注:1.滚动轴承与轴的配合按H7/h6配合选择系数。

2.蜗杆螺旋根部有效应力集中系数可取Kσ=2.3~2.5;Kτ=1.7~1.90。(https://www.daowen.com)

表4-21 圆角处的有效应力集中系数

表4-22 环槽处的有效应力集中系数

表4-23 不同表面粗糙度的表面质量系数β

表4-24 各种腐蚀情况的表面质量系数β

表4-25 各种强化方法的表面质量系数β

注:1.高频淬火是根据直径为10~20mm,淬火层厚度为(0.05~0.20)d的试件实验求得的数据;对大尺寸试件,表面质量系数的值会有某些降低。

2.氮化层厚度为0.01d时用小值;在(0.03~0.04)d时用大值。

3.喷丸硬化是根据8~40mm的试件求得的数据。喷丸速度低时用小值;速度高时用大值。

4.滚子滚压是根据17~130mm的试件求得的数据。

表4-26 绝对尺寸影响系数

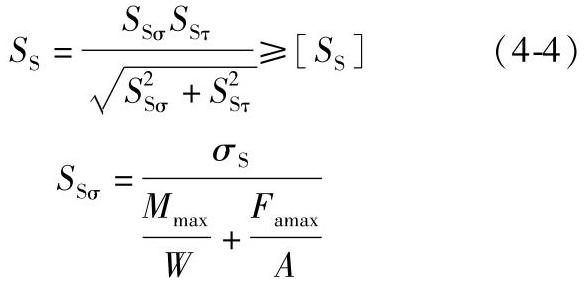

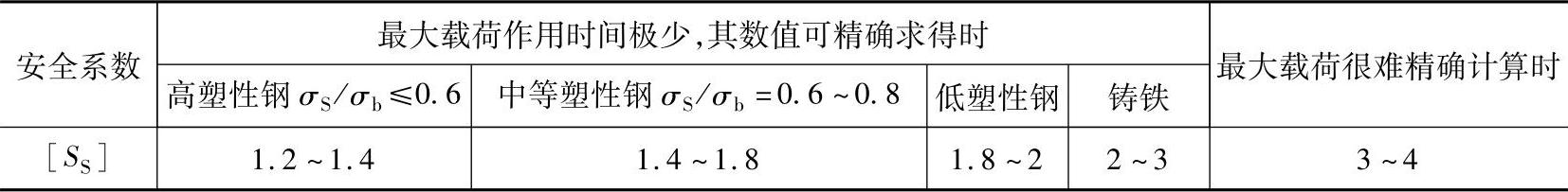

(4)按静强度的安全系数校核计算

轴的静强度计算适用于应力循环严重不对称或短时过载(包括冲击载荷)很大的轴。轴危险截面静强度的安全系数校核计算式为

式中  ——只考虑弯曲时的安全系数;

——只考虑弯曲时的安全系数;

——只考虑扭转时的安全系数;

——只考虑扭转时的安全系数;

σS、τS——材料试件的拉伸和扭转的屈服强度极限(MPa);

Mmax、Tmax——轴危险截面上的最大弯矩和最大转矩(N·mm);

W、WT——轴危险截面的抗弯和抗扭截面系数(mm3);

Famax——轴危险截面上所受的最大轴向力(N);

A——轴危险截面的面积(mm2);

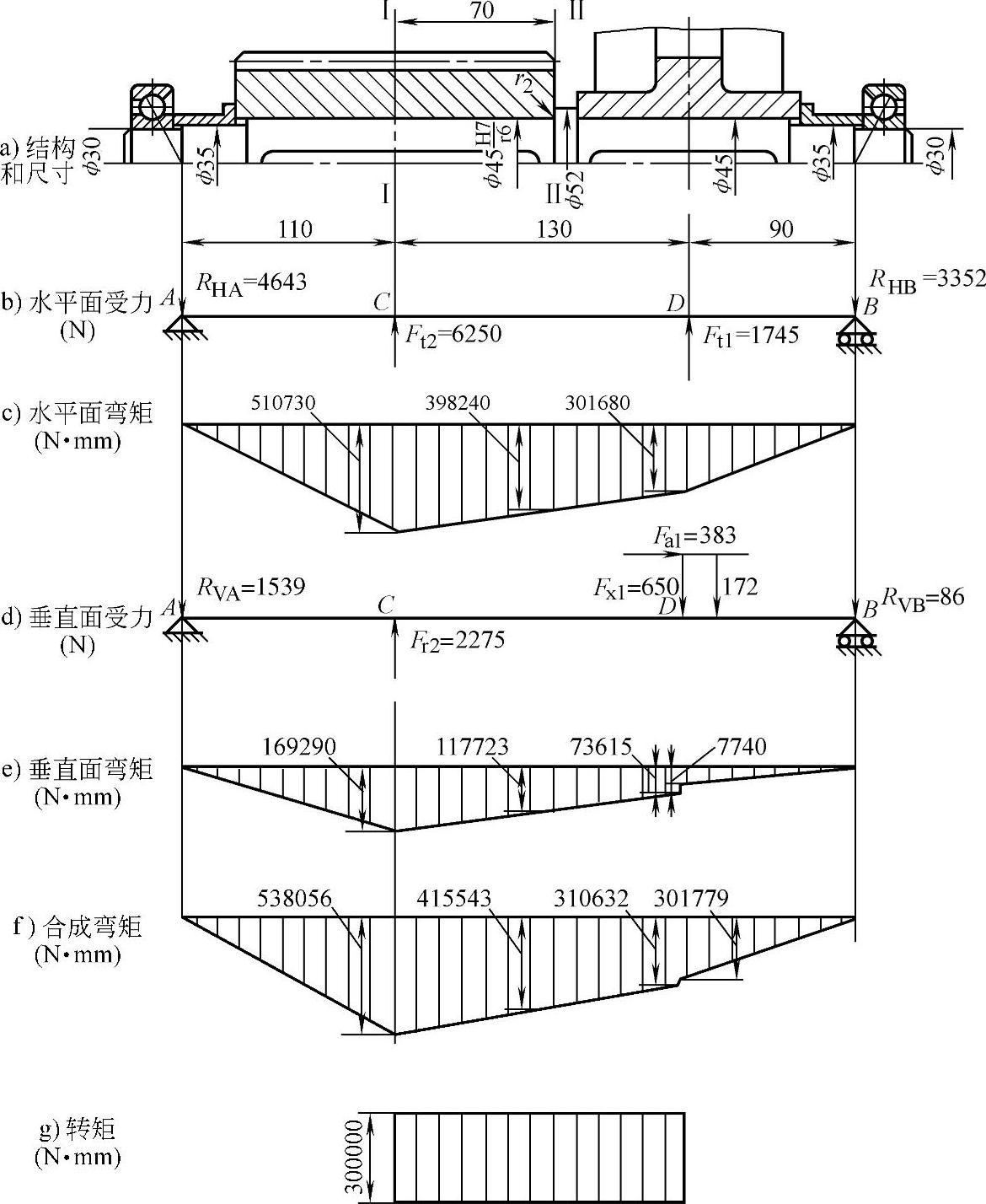

[SS]——许用安全系数,可按表4-27选用。

表4-27 静强度计算的许用安全系数

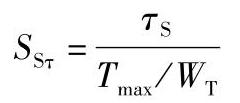

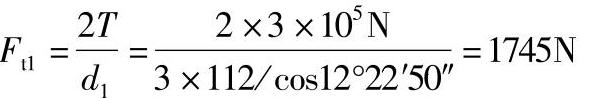

【例4-1】 两级圆柱齿轮减速器中间轴的结构和尺寸如图4-11a所示。已知:传递转矩T=3×105N·mm,大齿轮模数mn=3mm,齿数z1=112,压力角αn=20°,螺旋角β=12°22′50″;小齿轮模数m=4mm,齿数z2=24。轴材料为45钢正火,硬度≤200HBS,σb=600MPa,σ-1=240MPa,τ-1=140MPa,试校核轴的疲劳强度。

图4-11 轴的结构尺寸及受力计算

解:

(1)计算齿轮上的作用力

大齿轮

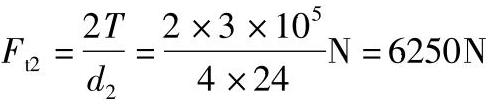

小齿轮

Fr2=Ft2tanα=6250N×tan20°=2275N

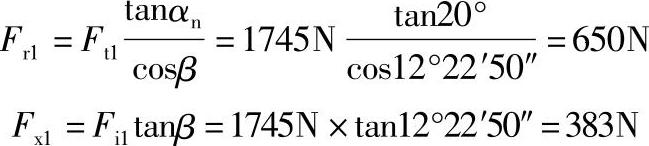

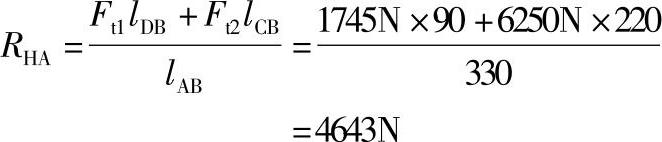

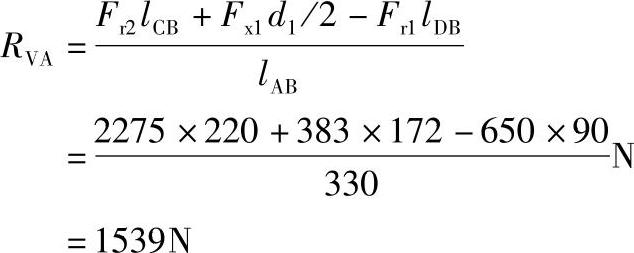

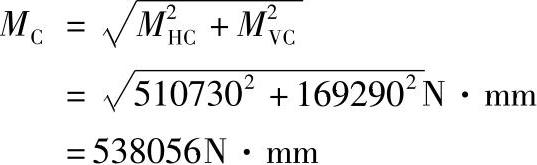

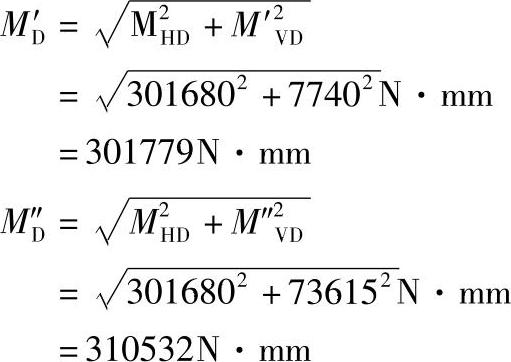

(2)求支承反力及弯矩图

水平面

RHB=Ft1+Ft2-RHA=1745N+6250N-4643N=3352N

MHC=RHAlAC=4643N×110mm=510730N·mm

MHD=RHBlDB=3352N×90mm=301680N·mm

垂直面

MVC=RVAlAC=1539N×110mm=169290N·mm

MV′D=RVBlDB=86N×90mm=7740N·mm

M″VD=MV′D+Fx1d1/2=7740N·mm+65875N·mm=73615N·mm

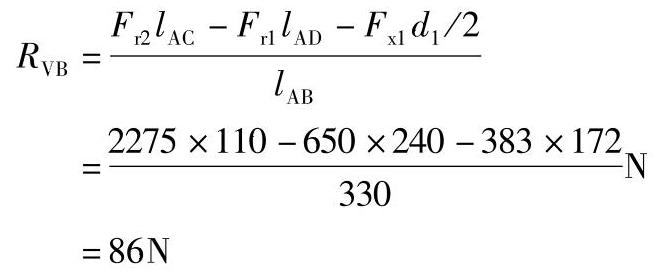

合成弯矩

受力分析和弯矩图如图4-11b~g所示。

(3)校核轴的疲劳强度

设轴传递的转矩按脉动循环规律变化。

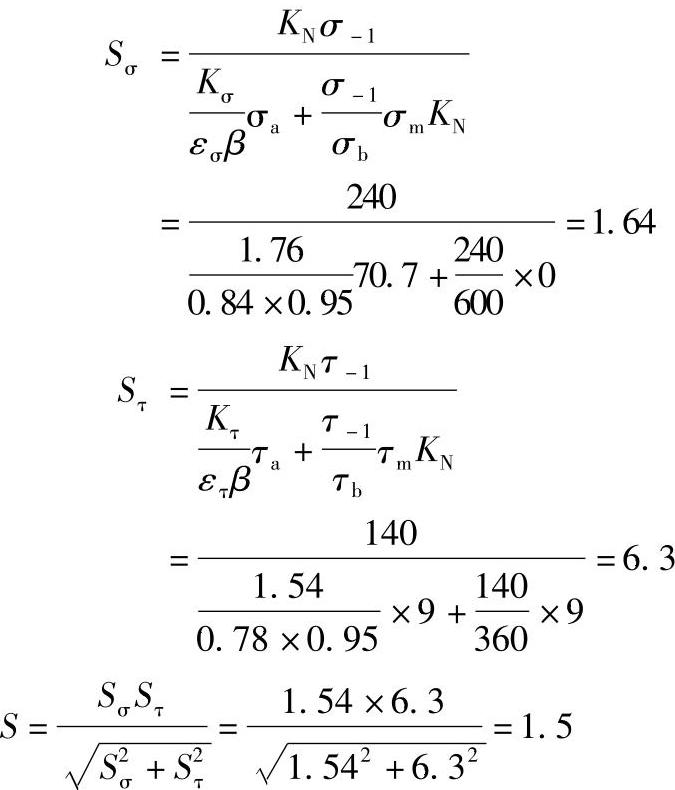

1)校核截面Ⅰ—Ⅰ。由键槽引起的应力集中。

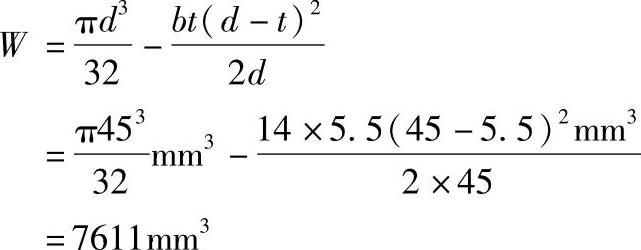

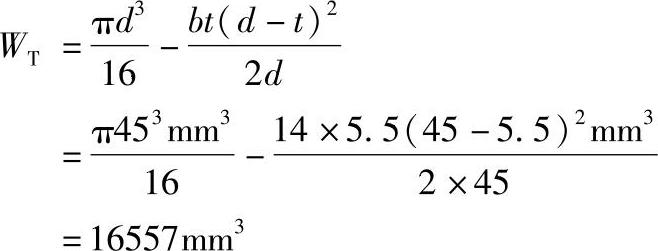

抗弯截面系数(见表4-19)

抗扭截面系数(见表4-19)

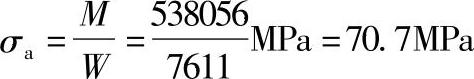

弯曲应力幅

弯曲平均应力 σm=0

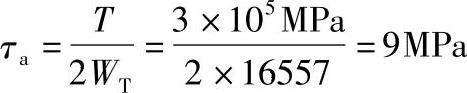

扭应力幅

扭剪平均应力 τm=9MPa

由键槽引起的应力集中系数,查表4-20,得Kσ=1.76,Kτ=1.54

表面质量系数查表4-23,得β=0.95

绝对尺寸影响系数查表4-26,得εσ=0.84,ετ=0.78

扭剪强度极限τb=0.6σb=0.6×600MPa=360MPa

寿命系数KN=1(无限寿命),所以

查表4-18,取[S]=1.4<S=1.5

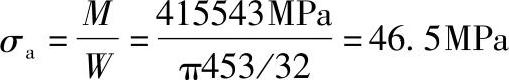

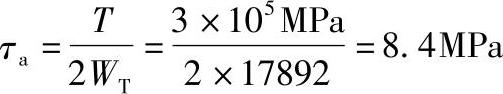

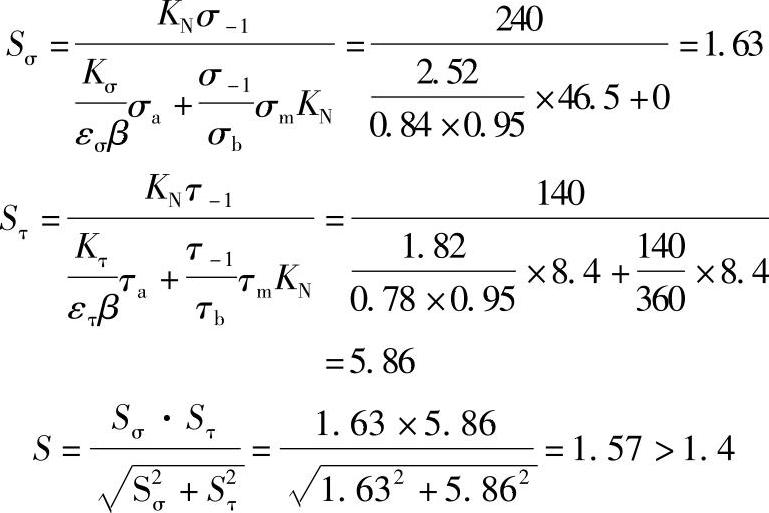

2)校核截面Ⅱ—Ⅱ。

弯曲应力幅

弯曲平均应力 σm=0

扭应力幅

扭剪平均应力 τm=8.4MPa

由圆角引起的应力集中,查表4-21,得Kσ=1.82,Kτ=1.57

由过盈配合引起的应力集中查表4-20,得Kσ=2.52,Kτ=1.82

其余系数同截面Ⅰ—Ⅰ的值。按过盈配合校核安全系数,有

由以上两危险截面计算结果表明,轴的疲劳强度足够。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。