(一)CCZ-8竹节纱装置在FA506型细纱机型上的安装、调试及操作

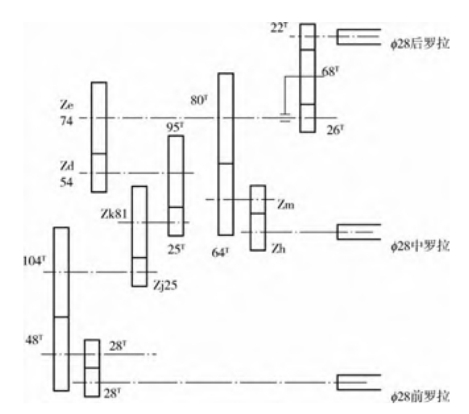

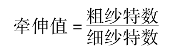

1.安装 CCZ-8竹节纱装置的安装如图2-6所示,FA506型细纱机的传动如图2-7所示。

图2-6 CCZ-8竹节纱装置安装图

图2-7 FA506型细纱机传动图

(1)电动机的安装。

①在前墙板上按照电动机上的孔尺寸定位,用φ10.8的钻头打4个孔,攻M12的丝。

②用M8的4个内六角螺丝把电动机固定在电动机架上。

③把16T同步轮安装到电动机轴上。

④把组装好的电动机安装到前墙板上,用M12的螺丝固定。

(2)传动轴的安装。

①拆除右蝴蝶牙(104T)及周边的齿轮,拉出轴,把轴承和轴套拆下。

②把拆下的轴承和轴套安装到竹节纱装置厂家所提供的传动轴上。

③把组装好的轴按原样装回到机头上,并把拆掉的各齿轮安装复位。(注:原车右蝴蝶牙不用,改为竹节纱装置厂家提供的带轴承的蝴蝶牙)

④在蝴蝶牙外加一个竹节纱装置厂家提供的5cm的衬套。

⑤把44T同步轮安装到轴的最外边。

⑥把同步带安装到大小同步轮上。

(3)编码器的安装。

①把编码器组装到编码器连接件上。

②拆开其中一根前罗拉的罗拉头,把31T小同步轮及120XL小同步带套进前罗拉头。

③把前罗拉复位并安装。

④用120XL小同步带把编码器和31T同步轮连接上。

(4)控制箱及电器的安装。

①把控制箱安放到车头顶部。

②从车尾拉一组220V电源线至竹节纱装置的控制箱内,接入连线排的相线(火线)、零线端子。

③编码器的接线:黑色接入7号端子,白色接6号端子,红色接5号端子,绿色接入4号端子。屏蔽线接入底板上,黄色线不用。

④电动机线的连接:其中有接线排的一端插入驱动器上。

⑤航空插头的一端连接到电动机上。

2.调试

(1)接线。按照线路图接好所有接线(电源线、高速开车线、接近开关线或检测前罗拉的编码器线、电动机编码器线、电动机线),调试时变频器设定成7.2Hz。

上电检查过程如下。

①首先断开箱内的断路器(3P和1P)旋钮关断。

②插上插头,开关电源的绿灯应变亮,否则停电检查开关和电源。

③开关电源绿灯亮后,闭合1P断路器,PLC上的黄灯应亮3s后熄灭,转为绿灯亮。如果不转换,打开PLC右侧的塑料盖,用手把拨盘拨到最上面(RUN)状态,再盖好塑料盖,3s后绿灯应亮。

④闭合3P断路器,驱动器上应显示8.0。如果“0”字有闪动或电动机以很慢的速度运行,说明驱动器参数没有设定。如果显示Err.xx,请根据伺服电动机说明书检查相关的内容。

⑤转动测速盘,接近开关应闪烁,不漏检。或转动检测前罗拉的编码器皮带,编码器应检测到信号,否则作相应调整。

(2)参数设定。

①断开电源,插好程序块、上电3s后,PLC由黄灯转为成绿灯,则程序复制完成。

②触摸屏上参数设定。

a.设定为“竹节纱、有规律、节形10、校正0.67”。

b.进入编辑参数。在节粗、节长、节距设定好后,必须保证参数的最后一组为0(切记)。

注意:进入编辑参数后,编号≥1(否则改之),再查询。

c.进入专家设定参数。把编号改为201,查询后再编写参数。

d.可以进入工艺仓库,再按更新。

③伺服驱动器参数设定。

a.以松下A4系列为例。

设置参数:Pr02 0

Pr42 3

P84B 600

Pr4C 6

正反转 PRr.41,正转1,反转3

参数调整:从LED初始状态开始,先按 键,再按

键,再按 键,显示为参数设定模式

键,显示为参数设定模式![]() ,通过

,通过

键设定参数值。

键设定参数值。

从LED初始状态开始,先按 键,再按

键,再按 键两次,进入EEPROM写入模式,按

键两次,进入EEPROM写入模式,按 键后,移动到执行显示

键后,移动到执行显示![]() ,按住

,按住 (约5s),[-]将增加

(约5s),[-]将增加![]() 。

。![]() 为写入开始,

为写入开始,![]() 为写入结束,

为写入结束,![]() 为写入发生错误。

为写入发生错误。

b.以东元伺服驱动器为例。

Cn030=0712(3kW) JSDA-75A3

Cn029=0001参数重设,一般为0000

Cn001=2位置控制模式

Cn035=1显示电动机转速

Pn306=100

Pn313=2ms

Pn314=0(顺时针方向转),1(逆时针方向转)

c.以富士伺服驱动器为例。

PA1-03=10

PA1-05=600

PA2-77=1

PA3-01=0

正反转 PA1-04,正转1,反转0

注:以上参数均断电后生效。

④试车。

a.关掉电源,取下程序块。

b.上电后,PLC显示“欢迎选用恒久产品”,驱动器显示“r 0”。

c.同时启动变频器和高速开关按钮,电动机应能正常稳定运行,一段加速,一段减速。

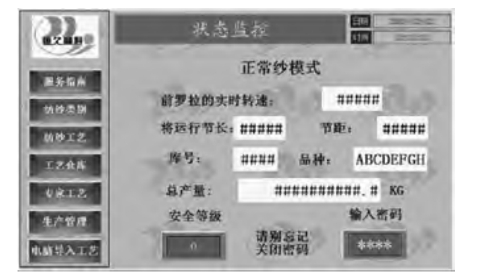

3.操作 正常上电显示如图2-8。所示屏幕右下方点击

图2-8 欢迎界面

在图2-8![]() ,便自动进入下一屏幕,显示如图2-9所示。

,便自动进入下一屏幕,显示如图2-9所示。

图2-9所示菜单为主控菜单,在屏幕的左面有7个按键,在按下相应的按钮后,便进入相应的子菜单。

(1)在图2-9所示屏幕的右下角有两个显示框,分别为安全等级和输入密码。按下输入密码下面的![]() ,在屏幕上便显示一个操作键盘,输入1级密码后,按下确认,左边的安全等级自动变成1;如输入2级密码后,左边的安全等级便自动变成2(其中2级密码为最高密码),所有的子菜单将处于解密状态,任意进入,随意修改。其中,0级密码可任意进入子菜单,1级密码(在高于1级密的状态下)可以进入如下子菜单。

,在屏幕上便显示一个操作键盘,输入1级密码后,按下确认,左边的安全等级自动变成1;如输入2级密码后,左边的安全等级便自动变成2(其中2级密码为最高密码),所有的子菜单将处于解密状态,任意进入,随意修改。其中,0级密码可任意进入子菜单,1级密码(在高于1级密的状态下)可以进入如下子菜单。

图2-9 主菜单

①生产管理:平均号数、设备的总锭数、清除产量重新计算。

②纺纱类别:选择您要纺平纱还是竹节纱,参数组有规律、无规律运行,节长、节距是否打乱,所设参数长度单位是毫米还是米。

③纺纱工艺:传动比(电动机到后罗拉的齿数传动比)、牵伸(基纱总牵伸值)、前罗拉直径。

④工艺仓库:工艺编号、提取工艺纺纱。

⑤专家工艺:粗度范围,平均节长、正负偏差,平均节距、正负偏差,节长调整、节距调整,基纱英支(特克斯)、平均英支(特克斯)。

关闭密码的方法为按下安全等级下面的![]() ,在屏幕上便显示一个操作键盘,按下0并确认,安全等级将自动变成0,所有的重要子菜单都被加密。

,在屏幕上便显示一个操作键盘,按下0并确认,安全等级将自动变成0,所有的重要子菜单都被加密。

2级密码(为最高级密码)可以修改所有工艺,并可修改1级密码。修改方法为首先在监控菜单下输入2级密码,当2级密码处于打开状态下,进入![]() ,按下

,按下![]() 便可进行1级密码的修改,重启触摸屏后新密码生效。

便可进行1级密码的修改,重启触摸屏后新密码生效。

(2)在图2-9所示屏幕的右边有五个状态显示。

第一个状态:纺纱模式。随着纺纱方式的不同而不同,分别为正常纱模式、有规律竹节纱模式、无规律竹节纱模式、无规律打乱竹节纱模式。

第二个状态:前罗拉的实时转速,是一个测速计功能,直接显示前罗拉的当前运行速度,单位为转/分;

第三个状态:运行参数的状态。在纺竹节纱时显示当前所纺节长和节距;

第四个状态:库号和品种,库号为工艺仓库的货架编号或专家仓库的货架编号,和相应的品种名称。这个库号和品种指的是存放于运行区的竹节参数的编号和品种,开车后就按照该工艺纺纱。

第五个状态:总产量,是用于累计纺纱的总产量。

同时必须要注意的是,为了纺纱的安全起见,在不进行参数操作的时候,请务必要返回本菜单,并清除密码。另外,只有在该菜单下,才显示屏幕报警的详细检查与故障报警内容。

(3)在图2-9所示主菜单下,按下服务指南,显示如图2-10所示。按![]() 可返回主菜单。

可返回主菜单。

图2-10 服务指南

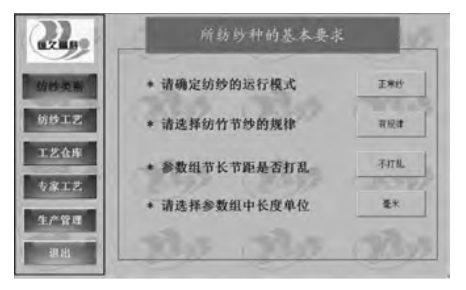

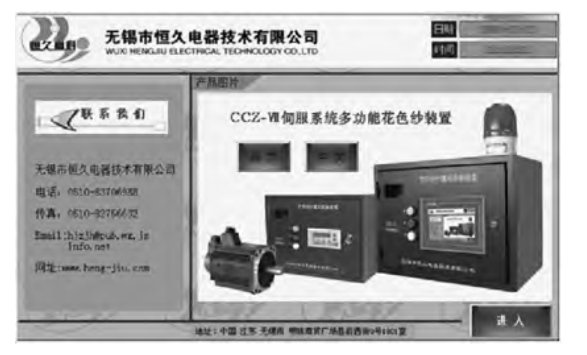

(4)在图2-9所示主菜单下,按下![]() ,显示如图2-11所示。在这一屏幕里,需要确定要纺什么样的纱。

,显示如图2-11所示。在这一屏幕里,需要确定要纺什么样的纱。

图2-11 纺纱类别

①选择要纺正常纱还是竹节纱(按进是竹节纱,弹出为正常纱)。

②纺竹节纱时,选择进行有规律纺纱还是无规律纺纱(按进是无规律,弹出为有规律),如果是纺正常纱,此键无效。

③纺竹节纱时,要选择参数组中的节长、节距是否需要打乱(按进是打乱,弹出为不打乱),如果是有规律,此键无效。

④选择所设参数组中的长度单位是毫米还是米。正常竹节纱的节长、节距都在1m以内,所以默认选择毫米为单位。如果特殊客户需要纺超长竹节(节长几十米以上),才需要将单位改为米。

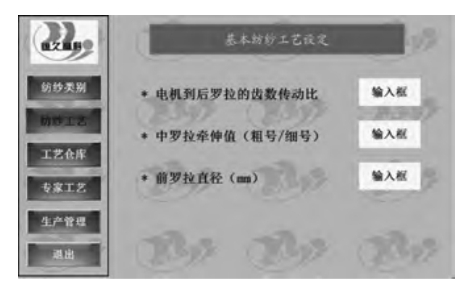

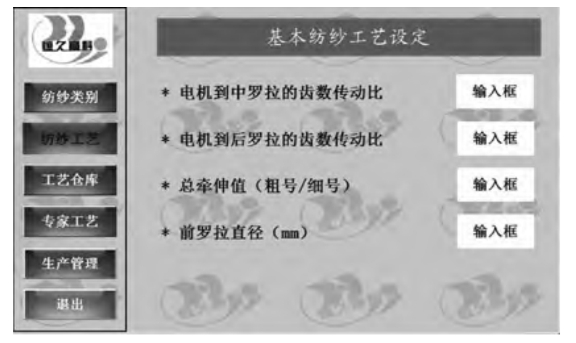

(5)在图2-9所示主菜单或其他子菜单下,按下![]() ,显示如图2-12所示。该菜单是纺基纱的工艺要求。

,显示如图2-12所示。该菜单是纺基纱的工艺要求。

图2-12 纺纱工艺

①电动机到后罗拉的齿数传动比。它是纺纱中基纱节长、节距准确性的一个重要参数,必须要注意准确计算。如果该参数有误差,那么牵伸、节长、节距的值都可能有误差,而且随着长度的增大,误差就越大。该参数提供了两位小数,但实际上可能远不止两位小数,所以在进行纺纱的试验时,要注意实际节长、节距的校正工作。

②基纱总牵伸:也就是没有竹节(细)的部分的纱线牵伸,与正常工艺牵伸算法是一样的,也就是(粗纱的特数÷所要纺的基纱的特数)×运行效率。如果纺纱的实际结果与要求有误差,请按纺纱工艺进行调整。

③前罗拉直径:目前市面上细纱机种类繁多,为适应所有机型以精确纺纱,请在开车前确认前罗拉的直径。

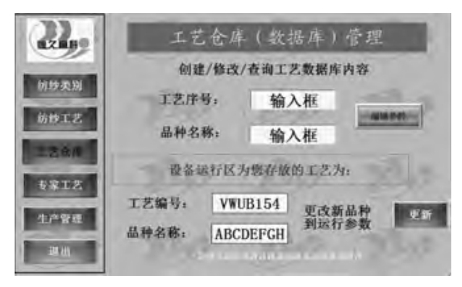

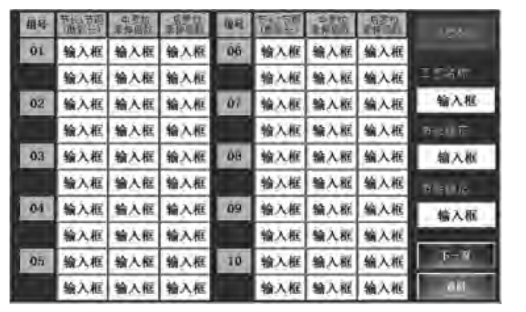

(6)在图2-9所示主菜单或其他子菜单下,按下![]() ,显示如图2-13所示。该菜单主要用于输入竹节纱的工艺参数,并提供工艺编号及工艺标签和工艺存储功能。

,显示如图2-13所示。该菜单主要用于输入竹节纱的工艺参数,并提供工艺编号及工艺标签和工艺存储功能。

图2-13 工艺仓库

直接输入工艺序号(按下序号,显示键盘,输入数字序号,确认),品种名称会自动更新。如果要修改品种名称,请按下品种名称![]() ,显示键盘,输入相应的名称(中英文都可),确认(ESC表示取消,ENT表示确认)。

,显示键盘,输入相应的名称(中英文都可),确认(ESC表示取消,ENT表示确认)。

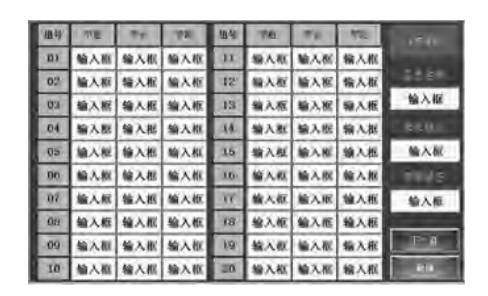

①具体竹节参数的编辑方法:在找到的(或新建的)工艺编号及名称后,按下![]() ,便自动显示如图2-14所示,按次序相应输入。

,便自动显示如图2-14所示,按次序相应输入。

图2-14 编辑参数

②节长修正:当输入的节长与实际节长不符时,如输入100,实际纺出来的纱长为105,那么节长修正为105/100=105%,节距修正方法相同。

注意:请在输入完成后,重新检查一遍,参数输入无误后,返回工艺仓库菜单。

③调用编辑好的参数进行纺纱。

a.找到已编辑好的工艺编号,检查品种名称,检查编辑好的竹节工艺参数,确保无误。

b.在工艺仓库菜单的下方的工艺编号和品种名称,就是存放在运行区的竹节工艺,在设备运行时,就是按照存放在运行区的工艺进行纺纱的。因此,可以任意编辑、查看、修改工艺仓库里的内容,都不会影响正常纺纱。

c.在屏幕的右下方有“更改新品种到运行参数”,右面是![]() 。当按下

。当按下![]() 后,在屏幕上自动出现一个需要进行确认的菜单。如果确定要修改工艺,按下确认键,会立刻更新品种名称,然后确认菜单窗口消失,等工艺编号更新后,表示整个工艺调用已经完成。

后,在屏幕上自动出现一个需要进行确认的菜单。如果确定要修改工艺,按下确认键,会立刻更新品种名称,然后确认菜单窗口消失,等工艺编号更新后,表示整个工艺调用已经完成。

另外,如果实际纺纱中,发现竹节不符合要求,需重新修改,修改方法同上,就是重新编辑好(修改好)参数后,再按一下更新。这样修改结果才会有效,否则纺出的纱还是原来的纱。这一点要切记!(www.daowen.com)

(7)在图2-9所示主菜单或其他子菜单下,按下![]() ,显示如图2-15所示。专家工艺仅提供专家纺纱方式,正常工艺的工艺编号存储范围为1~100,专家工艺的工艺编号存储范围为101~200。

,显示如图2-15所示。专家工艺仅提供专家纺纱方式,正常工艺的工艺编号存储范围为1~100,专家工艺的工艺编号存储范围为101~200。

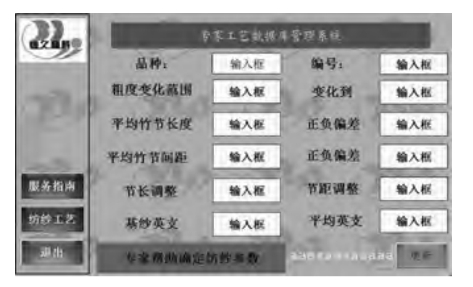

图2-15 专家工艺

在这个菜单中,品种即为品种名称,编号即为工艺编号,下面的参数为具体工艺内容。

专家纺纱的工作方式是生产厂家输入一组工艺要求,由计算机根据多种布面宽幅的自动运算,并自动产生256组参数进行纺纱的一种智能纺纱方式。对于专家工艺的理解应为,专家纺纱是在CAD支持下的,是不会产生布面问题的一种参数自设定方法,但它不一定就是最好的参数,也就是说竹节分布不一定十分均匀。在以后的纺纱过程中,这种纺纱方式将逐步成为主流纺纱方式。

①具体参数设定为:粗度变化范围从多少倍变化到多少倍(注意:小的在前,大的在后);平均节长为多少,正负偏差的意思是用(平均节长-最短节长)÷平均节长,该数最大不要超过0.9(具体算法见后面的举例);平均节距及正负偏差含义同节长。节长修正与节距修正的方法与工艺仓库中的一样。在专家工艺当中还提供了基纱、平均纱支工艺的存储,这些参数仅作为工艺存储,对纺纱并不产生任何影响,所以,即使不输入也可以。

注解:平均节长与平均节距布面的密度风格,也就是1m2的布面上有多少个竹节(这里指的是经纬密一定时)。而平均节长正负偏差和平均节距正负偏差这两个参数用于决定在1m2的布面上,这么多竹节的相对排列位置,也就是竹节分布风格。另外,竹节粗度决定了布面的凹凸立体感风格。竹节的节形也就是竹节的两端延伸情况,有助于调整整个布面的视觉效果了。

举例:平均节长、节距的参数设定。

例如节长为5~8mm,那么:

平均节长=(5+8)÷2=6.5

平均节长正负偏差=(6.5-5)÷6.5=0.23或(8-6.5)÷6.5=0.23

如果是有样(纱样)分析,测出多个节长(节距),去掉相同的节长(节距),然后相加求平均,再用最大(最小)减去平均值再除以平均值,求得节长(节距)正负偏差,如果采用了专家算法,系统将自动为您产生符合您设定要求的256组参数。如节长的参数,将自动产生5~8之间的参数。

②调用专家工艺。在选定工艺编号和品种名称的同时,保证下面的参数正确的情况下,按下屏幕最下面的“专家帮助确定纺纱参数”后面的![]() ,屏幕上将跳出一个工艺确认菜单,操作方式与工艺仓库中的更新相同。同样要注意的是,如果要进行参数的修改,在修改完毕后必须要重新按一下

,屏幕上将跳出一个工艺确认菜单,操作方式与工艺仓库中的更新相同。同样要注意的是,如果要进行参数的修改,在修改完毕后必须要重新按一下![]() ,才会更改纺纱内容。

,才会更改纺纱内容。

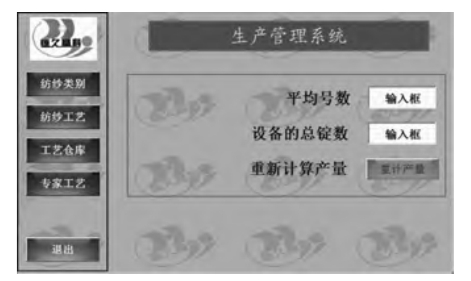

(8)在图2-9所示主菜单或其他子菜单下,按下![]() ,显示如图2-16所示。在该菜单下,生产管理系统提供了产量计算功能,配合竹节纱装置,进行竹节纱工艺的重要参数的确认和设计。

,显示如图2-16所示。在该菜单下,生产管理系统提供了产量计算功能,配合竹节纱装置,进行竹节纱工艺的重要参数的确认和设计。

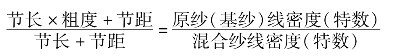

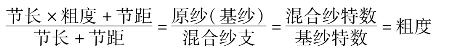

竹节纱混合纱线密度可按下式计算:

使用该公式时应注意,节长两端有一段节形长度,当节长较长时可以忽略;如果节长较短时,有必要把节形长度考虑进去。

①节粗的确定方案:

a.称重法(扭力天平):用剪刀剪出一个定长的竹节(不包括节形),称出重量,再剪出一个定长的原纱,称出重量,转换成相同长度后,相除,就可以得到节粗参数。

图2-16 生产管理

b.比较法:通过实际上纺出结果,与样品进行比较。比较必须注意,尽可能让颜色、湿度等相同、相近。例如,如果纱样是藏青色,可以用复写纸在纱样上上色,以求达到感观上的一致,有时根据纱样的实际情况,也有必要进行加湿比较。

②节长的确定方案:主要采用测量法,从一个纱样或布上测出多个竹节的长度,去掉一些相同的节长,再求平均,即可得到平均节长,再用公式求平均节长正负偏差=(平均节长-最短节长)÷平均节长。

注意:如果直接在布面上测量的节长、节距与实际结果相比,应考虑一个伸长率,具体方法可以拉出一根竹节(节距、节长),根据布面上的长度与拉出来后的实际长度作比较,求得伸长率。节长与节距的伸长率可能不相同。

③节距的确定方案,基本与确定节长的方案一致。

④原(基)纱的确定方案:也可采用称重法和比较法。

⑤牵伸的确定方案:牵伸值可用下式计算。

⑥传动比的确定方案:对于传动比的确定,一般没有任何特殊要求,但必须坚持三个原则:一是纺原(基)纱时,伺服电动机的速度不宜低于100r/min;二是传动比一般选取大于15,以保证足够的传动力矩;三是电动机的最高速度,也就是最粗部分,不能超过1800r/min。

⑦捻度的确定方案:捻度的设计是以原(基)纱为基础的,一般根据粗纱的纤维长度不同与粗度不同,选取捻度数,一般捻系数比平纱略高。

⑧钢丝圈的确定方案:钢丝圈的选取一般在混合纱线线密度与最粗纱线线密度之间来确定,最终以实际效果来决定。纱线张力不能太紧,也不能太松。

⑨隔距块的确定方案:隔距块的选择也应考虑到在混合纱线线密度与最粗纱线线密度之间。

(二)CCZ-Ⅶ段彩竹节纱装置在FA506型细纱机型上的安装与调试

1.安装 CCZ-Ⅶ段彩竹节纱装置的安装如图2-17所示,FA506型细纱机的传动如图2-18所示。

图2-17 CCZ-Ⅶ段彩竹节纱装置安装图

图2-18 FA506型细纱机传动图

(1)段彩部分安装。

①把1.5kW伺服电动机与减速电动机连接到一起。

②把1.5kW伺服电动机安装到电动机架上,用M8的螺丝固定。

③把一对35T—22T组合轮分别安装到电动机轴上和电动机架上。

④把T形架固定在牵伸墙板上。

⑤把组装好的电动机固定在T形架上。

⑥把14T链轮分别安装到后罗拉的罗拉头上。

⑦键处把22T键轮和14T键轮连接上。

(2)电动机线的连接。把两根电动机线接入控制箱的右边驱动器上,有航空插头的一端插入到电动机上。

(3)竹节部分的安装。可参照CCZ-8竹节纱装置在FA506型细纱机型上的安装步骤。

2.调试 接线、上电检查步骤及驱动器参数同CCZ-8竹节纱装置。

3.操作 正常上电显示如图2-19所示。

(1)在图2-19所示屏幕右下方点击![]() ,便自动进入下一屏幕,屏幕显示与密码设置方法同CCZ-8竹节纱装置。

,便自动进入下一屏幕,屏幕显示与密码设置方法同CCZ-8竹节纱装置。

1级密码(在高于1级密的状态下)可以进入如下子菜单。

①纺纱类别:选择所纺纱是正常纱还是竹节纱、选择所纺纱是单色纱还是花色纱、纺纱参数组有无规律变化、节长节距是否打乱。

②纺纱工艺:电动机到中、后罗拉的齿数传动比,前罗拉转速,中、后罗拉基纱总牵伸值,前罗拉直径。

图2-19 欢迎界面

③工艺仓库:工艺编号、提取工艺纺纱。

④专家工艺:粗度范围,平均节长、正负偏差,平均节距、正负偏差,节长调整、节距调整,基纱线密度、平均线密度。

⑤生产管理:平均线密度、设备的总锭数、清除产量重新计算

(2)在屏幕的右边有五个状态显示。

第一个状态:纺纱模式,随着纺纱方式的不同而不同,分别为正常纱模式、有规律段彩纱模式、无规律段彩纱模式、有规律竹节纱模式、无规律竹节纱模式、无规律打乱竹节纱模式、无规律打乱花色纱模式。

其余四个状态同CCZ-8竹节纱装置。

(3)在主菜单下,按下![]() ,屏幕显示同CCZ-8竹节纱装置。

,屏幕显示同CCZ-8竹节纱装置。

(4)在主菜单下,按下![]() ,显示如图2-20所示。在这一屏幕里,需要确定要纺什么样的纱。

,显示如图2-20所示。在这一屏幕里,需要确定要纺什么样的纱。

①选择要纺正常纱还是竹节纱(按进是竹节纱,弹出为正常纱)。

②选择要纺单色纱还是花色纱(按进是花色纱,弹出为单色纱)。

③纺段彩纱、竹节纱时,选择进行有规律纺纱还是无规律纺纱(按进是无规律,弹出是有规律),如果是纺正常单色纱,此键无效。

④纺竹节纱时,要选择参数组中的节长、节距是否需要打乱(按进是打乱,弹出为不打乱),如果是有规律,此键无效。

(5)在主菜单或其他子菜单下,按下![]() ,显示如图2-21所示。该菜单是纺基纱的工艺要求,同CCZ-8竹节纱装置。

,显示如图2-21所示。该菜单是纺基纱的工艺要求,同CCZ-8竹节纱装置。

图2-20 纺纱类别

图2-21 纺纱工艺

(6)在主菜单或其他子菜单下,按下![]() ,屏幕显示与设置方法同CCZ-8竹节纱装置。

,屏幕显示与设置方法同CCZ-8竹节纱装置。

具体竹节参数的编辑方法为在找到的(或新建的)工艺编号及名称后,按下![]() ,显示如图2-22所示,按次序相应输入。

,显示如图2-22所示,按次序相应输入。

图2-22 编辑参数

每组参数需设定6个值,具体设定方法见以下示例。

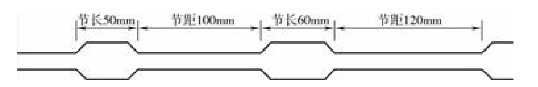

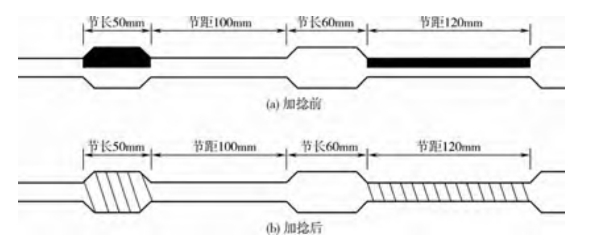

例1:竹节纱参数设定。

01:50;2.00;0.00(节长为50mm,总粗度为2+0=2)

100;1.00;0.00(节距为100mm,总粗度为1+0=1)

02:60;2.00;0.00(节长为60mm,总粗度为2+0=2)

120;1.00;0.00(节距为120mm,总粗度为1+0=1)

03:……

按以上参数纺出的竹节纱,如图2-23所示。

图2-23 竹节纱

注:当![]() 中设定为竹节纱模式时,系统将自动屏蔽“后罗拉牵伸倍数”的值,也就是说如果当前值不为0,系统会默认为0,无需人工修改。

中设定为竹节纱模式时,系统将自动屏蔽“后罗拉牵伸倍数”的值,也就是说如果当前值不为0,系统会默认为0,无需人工修改。

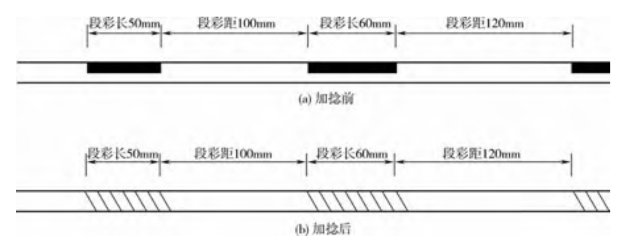

例2:段彩平纱参数设定。

01:50;1.00;1.00(段彩长为50mm,总粗度为1+1=2)

100;2.00;0.00(段彩距为100mm,总粗度为2+0=2)

02:60;1.00;1.00(段彩长为60mm,总粗度为1+1=2)

120;2.00;0.00(段彩距为120mm,总粗度为2+0=2)

03:……

按以上参数纺出的段彩平纱,如图2-24所示。

图2-24 段彩平纱

注:中后罗拉的牵伸倍数决定了白纱跟有色纱的比例,两者无需相等。如果想彩纱部分有色纱多一点,则减小中罗拉牵伸倍数,增大后罗拉牵伸倍数;反之亦然;但必须保证两者之和等于无彩纱(即段彩距)部分的粗度。

例3:段彩竹节纱参数设定。

01:50;2.00;2.00(节长为50mm,总粗度为2+2=4)

100;2.00;0.00(节距为100mm,总粗度为2+0=2)

02:60;4.00;0.00(节长为60mm,总粗度为4+0=4)

120;1.00;1.00(节距为120mm,总粗度为1+1=2)

03:……

按以上参数纺出的段彩竹节纱,如图2-25所示。

图2-25 段彩平纱

注:段彩竹节纱参数设定方法跟段彩平纱参数设定方法相似,只是节长部分总粗度有所变化,段彩竹节纱的节粗计算公式为:

![]() 界面的右下方有三个按钮,按下

界面的右下方有三个按钮,按下![]() 时,返回上一页,按下

时,返回上一页,按下![]() 时,无条件返回工艺仓库菜单,按下

时,无条件返回工艺仓库菜单,按下![]() 时,自动转到下五个参数的设定与操作。每一编辑屏幕的含义相同。

时,自动转到下五个参数的设定与操作。每一编辑屏幕的含义相同。

节长修正及调用编辑好的参数进行纺纱,同CCZ-8竹节纱装置。

(7)在主菜单或其他子菜单下,按下![]() ,屏幕显示同CCZ-8竹节纱装置。

,屏幕显示同CCZ-8竹节纱装置。

专家纺纱的工作方式及调用专家工艺进行纺纱,同CCZ-8竹节纱装置。

具体参数设定为:粗度变化范围从多少倍变化到多少倍(注意:小的在前,大的在后;如果都设为1,默认为专家纺段彩竹节纱);平均节长为多少,正负偏差的意思是用(平均节长-最短节长)÷平均节长,该数最大不要超过0.9(具体算法同CCZ-8竹节纱装置中专家工艺的举例);平均节距及正负偏差含义同节长。节长修正与节距修正的方法与工艺仓库中的一样。有色纱组数设定仅在纺段彩竹节纱时起作用。在专家工艺中还提供了平均线密度工艺的存储,这些参数仅作为工艺存储,对纺纱并不产生任何影响,即使不输入也可以。

在专家工艺纺段彩竹节纱时,彩纱部分白色纱跟有色纱的比例是不能修改的,默认值为1∶1,如果要变化两种纱的粗度,请到纺纱工艺中对中、后罗拉牵伸值进行调整。

(8)在主菜单或其他子菜单下,按下![]() ,屏幕显示同CCZ-8竹节纱装置。

,屏幕显示同CCZ-8竹节纱装置。

配合段彩纱装置,进行段彩纱工艺的重要参数的确认和设计。

粗度的计算公式为:

从粗度的计算公式可以推变出一些实用公式,如:

节长×粗度=当量节长

节长+节距=实际组长

当量节长+节距=当量组长=段彩用量(g/1000m)

当量组长÷实际组长=粗度

混合特数-基纱特数=段彩用量(g/1000m)

各重要参数的确定方案同CCZ-8竹节纱装置。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。