形成表面的主要加工方法有切削加工(Cutting)和磨削加工(Grinding),以下针对这两种加工方法分别进行叙述。

5.2.1.1 切削加工

1.表面粗糙度的形成原因

切削加工(如车、铣、刨等)表面粗糙度的形成主要有几何因素、物理因素,以及机床—刀具—夹具—工件系统的振动三方面的原因。

(1)几何原因。

由于刀具切削刃的几何形状、几何参数、进给运动及切削刃本身的粗糙等原因,未能将被加工表面上的材料层完全干净地去除掉,在已加工表面上遗留下残留面积,残留面积的高度构成了表面粗糙度Rz。几何原因主要影响横向粗糙度。

刀具切削刃的刃磨质量也是产生粗糙度的原因之一。切削刃刃口表面的粗糙直接“复映”在加工表面上,因此,刀具切削刃的粗糙度Ra值,应低于加工表面要求的粗糙度Ra值的1/2~1/4。

(2)物理因素。

已加工表面的实际轮廓与纯几何因素所形成的理论轮廓往往有较大差异,这是由于切削过程中各种不稳定因素造成的,其中主要包括积屑瘤(Built-Up Edge)、鳞刺(Scale Burr)、表层塑性变形(Plastic Deformation)等物理因素。

切削过程中在刀具前刀面上一旦形成积屑瘤,积屑瘤就会代替切削刃进行切削,但由于它形状不规则,沿切削刃方向上高低不等,因而在加工表面上形成犁沟,并且积屑瘤的高度是不稳定的,一会儿增长,一会儿脱落,脱落下来的碎片有可能嵌在已加工表面上。这些都会使表面粗糙度增大。

低速切削塑性材料时,在已加工表面易形成鳞片状的毛刺,即鳞刺,严重影响已加工表面的粗糙度。

切削脆性材料时,材料易于碎裂,形成崩碎切屑,使加工表面粗糙。

(3)切削加工时的振动(Vibration)。

工艺系统的低频振动,一般在已加工表面上产生波度,工艺系统的高频振动则是产生纵向粗糙度的原因之一。关于工艺系统的振动,后面将专门论述。

2.影响表面粗糙度的工艺因素

以上分析表明,影响表面粗糙度的主要工艺因素有:

(1)刀具的几何参数、材料和刃磨质量。

刀具的几何参数中对表面粗糙度有直接影响的有副偏角、主偏角、刀尖圆弧半径。在一定范围内,减小副偏角、主偏角、增大刀尖圆弧半径都可使表面粗糙度值减少。

刀具前角对积屑瘤和鳞刺的产生有影响,在中低速切削时,增大前角可抑制积屑瘤和鳞刺,减少已加工表面粗糙度值。

热硬性高的材料耐磨性好,易保持刃口的锋利;摩擦系数小的材料,有利于排屑;与被加工材料亲和力小的材料,不易产生积屑瘤和鳞刺。因此在同样条件下,硬质合金刀具加工的表面粗糙度值低于高速钢,而金刚石、立方氮化硼刀具,又优于硬质合金,但由于金刚石与铁族材料亲和力大,故不宜因用来加工铁族材料。

由于刀具前后刀面、切削刃本身的粗糙度直接影响被加工表面的粗糙度,因此,应提高刀具刃磨质量,使刀具前后刀面、切削刃的粗糙度值低于工件要求的粗糙度值。

(2)切削条件。

包括切削速度(Cutting Speed)、进给量(Feed)、切削深度(Cutting Depth)和冷却润滑(Cooling and Lubrication)情况等。

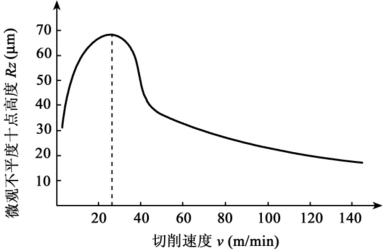

如图5-3所示,在中、低切削速度下,加工塑性材料时容易产生积屑瘤和鳞刺,提高切削速度可以使积屑瘤和鳞刺减少甚至消失,减少被加工材料的塑性变形,从而减少零件已加工表面粗糙度。对于脆性材料,因一般不会形成积屑瘤和鳞刺,因此,切削速度对表面粗糙度基本上无影响。

图5-3 切削速度对粗糙度的影响(加工塑性材料时)(www.daowen.com)

由几何因素分析可知,减少进给量,可使粗糙度值下降,但进给量减小到一定值时,粗糙度值不会明显下降。

在正常切削条件下,切削深度对表面粗糙度无明显的影响。

合理选用冷却润滑液可减少被加工材料的变形和摩擦,降低切削温度,抑制积屑瘤和鳞刺的生成,是减少表面粗糙度值的有效措施。

(3)工件材料。

一般来说,塑性大的材料,如低碳钢、合金钢等,加工时易生成积屑瘤和鳞刺,表面粗糙度值较大。对于相同成分的材料,晶粒组织越粗大,加工后的表面粗糙度值也越大。因此,常在切削加工前对工件进行调质处理,以提高材料的硬度,降低塑性,使晶粒组织细密均匀,以有利于降低加工后的表面粗糙度值。

(4)工艺系统的精度和刚度。

要获得低粗糙度的零件表面,除以上所述因素外,还要保证加工工艺系统有足够高的运动精度和刚度。

5.2.1.2 磨削加工

1.磨削加工的特点

磨削加工是利用砂轮(Grinding Wheel)表面的大量磨粒作为刀具的一种“切削”加工。磨粒在砂轮表面上的分布是随机的、高低不一,因而磨粒与被加工表面的作用是滑擦、刻划、切削相伴发生的。由于通过工件表面单位面积上的磨粒数量可以很多,因此,磨削加工容易获得较低的表面粗糙度值。

磨削速度高,磨粒大多数为负前角,单位切削力很大,所以切削温度很高,可达1500~1600℃,超过了材料的熔点,产生火花。工件表面层的温度也能高达900℃,超过了材料的相变温度。

2.影响磨削表面粗糙度的工艺因素

(1)砂轮的粒度。

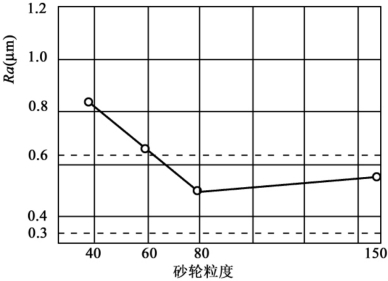

磨粒越细,单位时间通过单位磨削面积的磨粒越多,因而粗糙度越低。但磨粒不能过细,否则易堵塞砂轮,使加工表面塑性变形增加,反而使粗糙度值增加。图5-4示出了砂轮的粒度与表面粗糙度的关系。

图5-4 砂轮的粒度与表面粗糙度的关系

(2)砂轮的修整。

砂轮磨钝后,必须进行仔细的修整,目的是使砂轮具有正确的几何形状和锐利的微刃。多采用单颗粒金刚石笔进行修整,相当于用它在砂轮表面上车出一螺纹。修整导程和修整深度越小,修整质量越好,磨粒微刃等高性越好,磨出的工件表面粗糙度值也越小。

(3)磨削用量与光磨次数。

从几何角度分析易知,增加砂轮速度Vs、减少工件速度Vw、减小轴向进给量fa(以纵磨外圆为例),都可使单位时间内通过单位磨削面积上的磨粒数增多,因而磨削后工件表面粗糙度值降低,并且,当砂轮速度高于工件材料塑性变形的传播速度时,材料来不及产生塑性变形,这也使得磨削后工件表面粗糙度值减小。

减小磨削深度ap将减轻工件材料的塑性变形,从而减少磨削后工件表面的粗糙度值,但这样同时降低了磨削生产率。为提高生产率并保证获得足够低的表面粗糙度,通常先采用较大的磨削深度,然后采用较小的磨削深度,最后进行数次名义磨削深度为零的“光磨”。光磨次数越多,表面粗糙度越低。

(4)砂轮的硬度。

砂轮的硬度(指磨削时磨粒受力后从砂轮上自行脱落的难易程度)必须适中。若太软,则磨粒太易脱落,不易保证砂轮修整的形状精度,使粗糙度增加。若太硬,磨钝了的磨粒又不易脱落,堵塞砂轮,增加工件材料的塑性变形,也会使粗糙度增加。

(5)其他。

砂轮组织的紧密程度、磨粒材料和工件材料的性质、冷却润滑液的选用等对磨削表面粗糙度也有明显的影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。