1. 导流槽形面分析

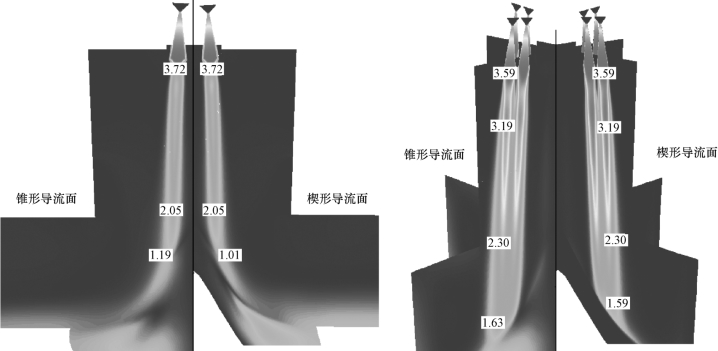

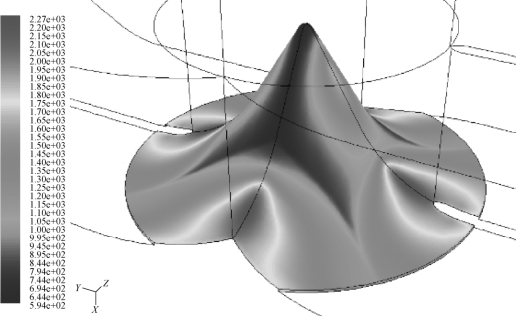

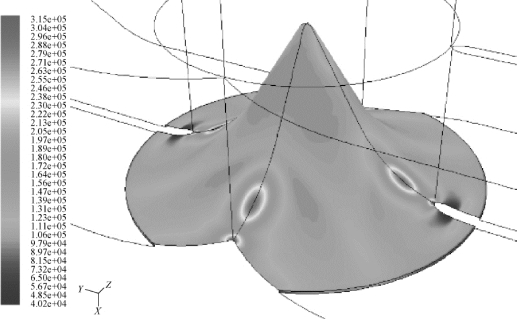

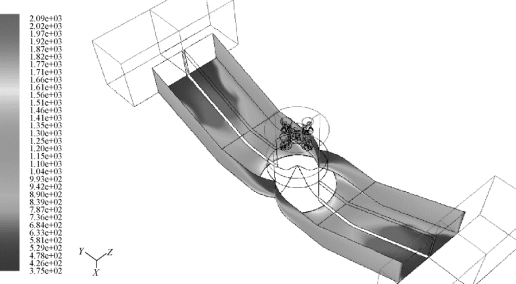

图5.6 为两种导流面的发动机轴线剖面的马赫数云图对比。 图5.7 为导流面上温度和压力云图的对比。结果表明,导流面形式对发动机射流的核心区流场结构影响没有较大区别,楔形面上燃气马赫数较低,可见在楔形面上更多的燃气动能转化为压力能。锥形导流面上最高温度为2 217 K,作用区域在直线段末端及圆弧段。导流面上最大压力为2.22 个大气压,同样为助推发动机尾焰引起,主要作用在圆弧段上。楔形导流面作用区域同锥形导流面,导流面最高温度为助推级发动机的2 134 K,最大压力为1.89 个大气压。可见,锥形导流面上的高温烧蚀要大于楔形导流面,同时受到的燃气冲刷更严重。

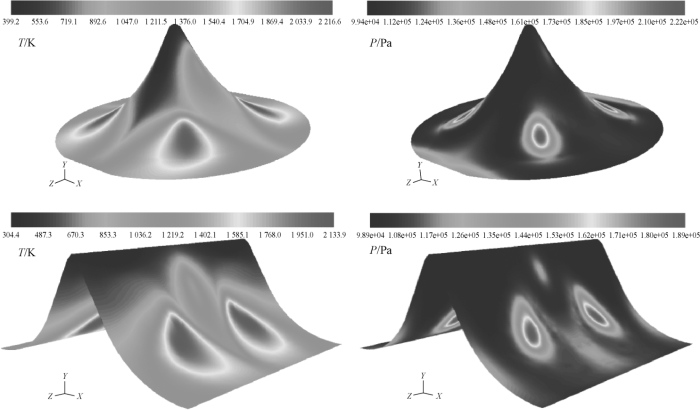

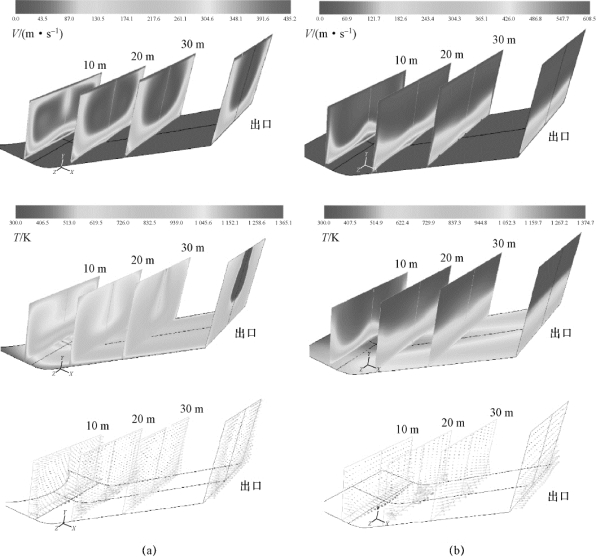

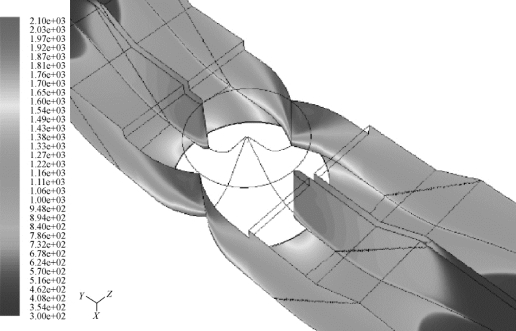

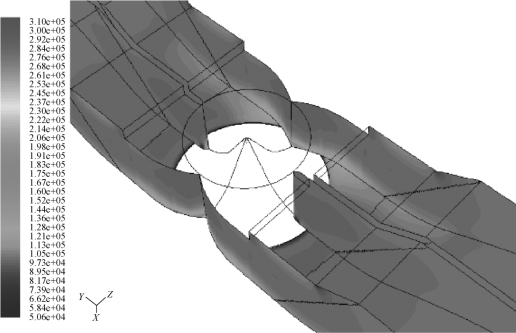

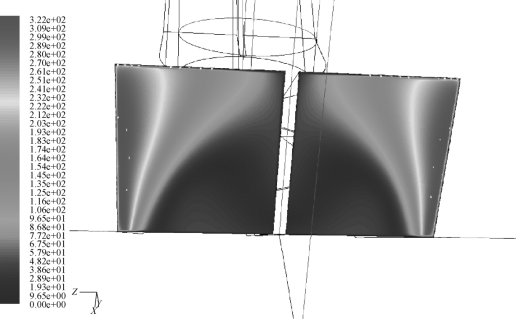

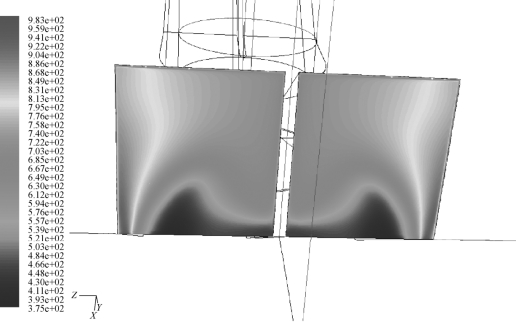

图5.8 为流道内各个截面上的温度和速度分布云图及速度矢量图。可以看出,楔形导流面后的流道内,燃气流比较均匀地沿着流道底面流动,速度和温度梯度较小。锥形导流面后的流道内,燃气从地面中心逐渐向两侧壁面卷动,并扩散到流道顶部的两侧,最后在顶部中心区形成无燃气的空洞区,另外,高温燃气集中在流道底面两侧底角。

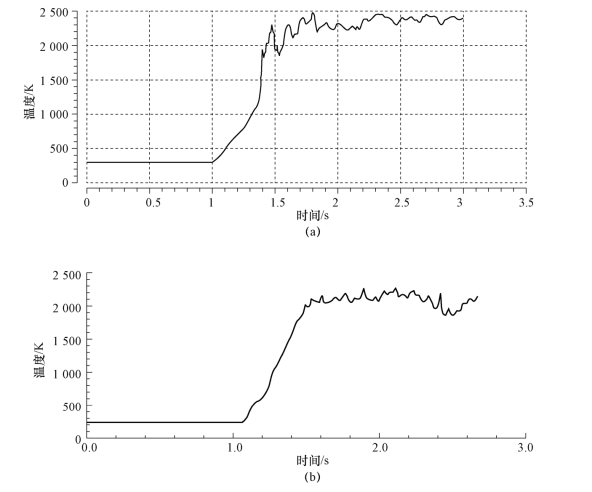

图5.5 导流槽底面某点温度−时间曲线

(a)仿真结果;(b)实测结果

图5.6 两种导流面的发动机轴线剖面的马赫数云图对比

图5.7 导流面上温度和压力云图的对比

图5.8 流道内各个截面上的温度和速度分布云图及速度矢量图

(a)锥形导流面;(b)楔形导流面

图5.9 为沿流道底面两侧底角的温度分布和压力曲线。通过曲线的比较可以发现,锥形导流面在整个流道范围内,侧壁底角的高温燃气堆积整体上都高于楔形导流面,尤其在导流面和侧壁面相交区域的燃气堆积更为严重,温度可达1 200 K 以上,同时,燃气压力也在相应区域达到1.7 个大气压。进入流道后,两种方案下侧壁压力变化趋势基本一致。

图5.9 沿流道底面两侧底角的温度分布和压力曲线

(a)温度分布;(b)压力分布

引射系数λ 表征了导流槽的排导通畅性,设导流槽入口秒流量为 ,发动机秒流量为

,发动机秒流量为 ,则λ 可表示为λ=

,则λ 可表示为λ= /

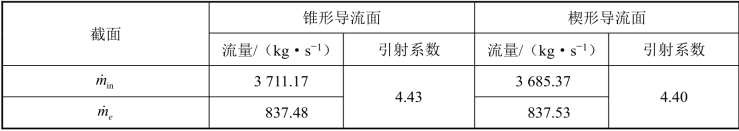

/ 。表5.3 为两种方案的流量及引射系数。锥形导流面的引射系数略高于楔形导流面,幅度为0.68%。

。表5.3 为两种方案的流量及引射系数。锥形导流面的引射系数略高于楔形导流面,幅度为0.68%。

表5.3 两种方案的流量及引射系数

通过以上一系列的结果分析可以看出,楔形导流面和锥形导流面两种结构方案在各个性能对比中体现出各自的优缺点。锥形导流面具有理论上的无限导流性,因此在抗烧蚀和抗冲刷方面性能更好;楔形导流面的导流方向明确,因此在燃气流动均匀性方面,效果明显好于锥形方案,使导流流道结构可以获得更小的结构应力和热应力;在燃气排导通畅性的比较中,由于两种方案的导流槽的基本结构形式差别不大,因此,获得的引射特性也是基本相同的。

2. 导流槽冲击烧蚀特性分析

本部分以锥形面导流模型分析,图5.10 和图5.11 为导流面温度云图和导流面压力云图。由单机自由射流仿真结果分析可知,芯级发动机出口的拦截正激波强度较大,经过激波后的燃气射流为亚声速流动,燃气射流的温度也下降较快,在导流面形成的冲击和烧蚀强度较弱。由于助推发动机出口拦截正激波退化,并未形成马赫盘,因此经过出口拦截激波后的燃气射流仍然为超声速流动,燃气射流的温度下降较慢,在到达导流面形成的冲击和烧蚀强度较大,形成了局部高温高压区域。导流面上的最高温度和最大压力均出现在助推级发动机作用在导流面上的位置处,并随着流动向下游延伸,到达导流面与侧壁面交界位置。导流面上部承受芯级发动机冲击的区域内温度和压力均远低于下游助推发动机的核心冲击区。导流面上最高温度为2 270 K,最大压力为0.315 MPa。

(https://www.daowen.com)

(https://www.daowen.com)

图5.10 导流面温度云图

图5.11 导流面压力云图

燃气射流从发动机出口沿着射流方向流动,遇到导流面后发生转向,沿着导流面流动并形成原始的冲击区,在导流面上形成一定面积的高温高压区域,由于发动机布局的原因,转向后的燃气射流在沿着导流面向下游流动的过程中冲击导流槽侧壁面和中间隔墙,在侧壁面和隔墙上发生第二次转向并形成第二个高温高压区域。导流槽壁面温度云图和导流槽壁面压力云图如图5.12 和图5.13 所示。由图5.12 和图5.13 可知,壁面上形成的高温高压区域主要集中在导流槽底部壁面和底面交界的区域内,主要因为燃气射流在此经壁面导流发生强制转向,流动方向转为沿着导流槽通道朝出口方向流动。侧壁面最高温度达到2 160 K,最大压力0.31 MPa,略低于导流面上的峰值。值得注意的是,由于导流槽宽度影响,燃气射流冲击导流面转向之后,很快再次形成对侧壁面的冲击,两次冲击区域距离较近,因而两者的温度和压力峰值非常接近。在不同发动机布局方案中,这种情况是对发射和导流很不利的。

图5.12 导流槽壁面温度云图

图5.13 导流槽壁面压力云图

燃气射流在导流面和侧壁面上两次强制转向后,燃气进入导流槽通道进行排导,流动方向为导流槽出口方向。由前面分析可知,发动机射向特征决定了占据燃气射流主要部分的助推级发动机的燃气射流正对着侧壁面和中间隔墙。锥形导流面自身结构并未对燃气射流方向形成强制约束,而是造成燃气流的扩散效应,使燃气从底面开始向侧壁面流动,并在流动过程中不断向上方发展,形成螺旋式流动结构,最终占据了大部分流道面积。导流槽内部流动方向发展情况如图5.14 所示。导流槽出口速度云图和导流槽出口温度云图如图5.15 和图5.16所示。由图5.15 和图5.16 可知,经过导流槽通道之后,导流槽出口处大部分的燃气流动贴近外侧壁面,在导流槽通道中间形成空穴,气流有向通道中间卷起、形成旋涡的趋势。

3. 导流槽导流通畅特性分析

导流槽的主要作用在于将发动机排出的高温高速燃气迅速通畅地排导向远离发射台的地方,降低燃气射流对发射安全的影响。导流通畅性指标参数是评价导流槽排焰能力的重要依据。

图5.14 导流槽内部流动方向发展情况

图5.15 导流槽出口速度云图

图5.16 导流槽出口温度云图

燃气稳定排导过程中,导流槽入口处被引射气体质量流率与燃气质量流率的比值称为引射系数。引射系数越大,表明导流槽入口处被引射进去的空气越多,导流能力越强。在以往的发射测量结果中,引射系数大于2.6 时导流槽排焰的通畅性即可满足需求,不发生燃气流回火现象,导流槽设计方案仿真计算引射系数为5.37,即导流槽入口处引射的空气流量为燃气射流的5.37 倍。

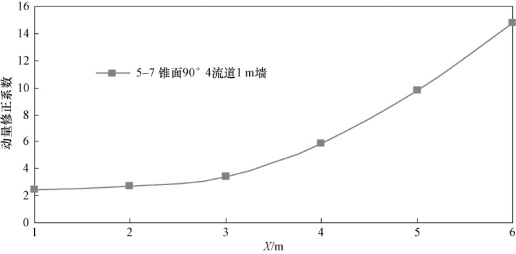

通道主流动量修正系数定义为流道截面上主流方向总动量与该截面上平均动量的比值,其表征截面被引射气体与燃气流混合的均匀程度或燃气射流对周围气体的带动能力。主流动量修正系数越小,说明被引射气体与燃气流的混合越充分,引射能力越强。在流动的开始阶段,燃气射流的方向比较明确,主要是因为燃气流冲击到导流面和侧壁面上的强制转向,加上燃气射流与引射空气的掺混耗散程度不大,燃气流基本沿着底面与侧壁的交界流动,流动方向比较一致,动量修正系数的变化不大;随着燃气流向着导流槽出口方向发展,燃气流的发展并无明确的限制,燃气流与引射的空气以及导流槽内部原有的空气的掺混程度加剧,流动影响的空间不断增加,由前面的分析可知,由于燃气流主流贴近侧壁面并向流道中间卷起,流道截面上的切向二次流动不断加强,主流的动量损失增加,动量修正系数不断上升,如图5.17 所示。

图5.17 导流槽通道内流动的动量修正系数变化

通道主流动能流率损失系数定义为流道各截面上的流体动能流率与入口截面处流体动能流率的比值,表征导流槽内流体流动过程中的动能损失情况。该系数越大,说明流体在导流槽内流动过程中的动能损失越小,引射效率越高。从导流槽入口开始,由于燃气射流的速度很快,与空气的速度差较大,燃气射流与引射空气迅速掺混,射流的动能发生耗散,动能流率的损失急剧上升,在冲击到导流面上之后,燃气流的能量发生转化,部分动能转化为热能,形成导流面上的高温烧蚀区,燃气流的速度大幅度下降,经过与侧壁面的冲击第二次转向之后,燃气流的速度进一步下降,与周围引射气流的速度差进一步减小,两者之间的掺混形式从前面的边界层湍流耗散转化为通道内的二次流耗散,速度的方向变化取代了速度大小的变化成为流动的主要特征,因此动能流率的变化幅度减小,动能的损失降低,如图5.18 所示。

图5.18 导流槽通道内流动的动能流率损失系数变化

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。