另一种取代方式是将常规助镀时在工件上产生一层氯化锌铵盐膜的方式进行改进。浸入新型助镀液时,在工件表面形成一层用来“牺牲的”均匀金属涂层薄膜,它仍可以起到常规助镀液所产生的作用,即确保热浸镀时有一个完全活性的金属表面,防止钢铁材料表面的氧化。

研究发现,Cu和Sn可以通过化学镀的方式,在洁净钢铁材料表面分别形成镀层,同时在一定条件下用含有该两种金属盐的溶液,通过化学镀可在钢铁材料表面获得Cu/Sn复合镀层薄膜。钢铁材料上的这种金属薄膜可以起到常规助镀盐膜在热浸镀锌中的作用,并具有自身独特的特点。

1.助镀操作工艺

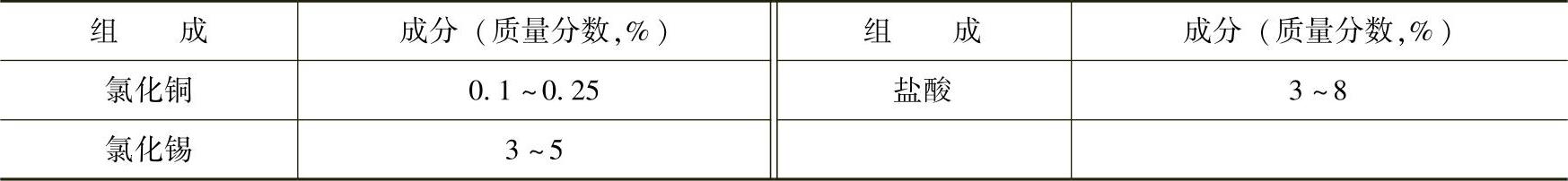

Cu/Sn系助镀剂是氯化铜和氯化锡在室温下盐酸中的混合物。Cu/Sn系助镀剂的成分见表4-2。

表4-2 Cu/Sn系助镀剂成分

按照表4-2,在室温下配制一定pH值的助镀液,为纯净无黏性溶液。通常将酸洗后的工件浸入助镀溶液30~60s,若酸洗后的工件表面特别干净则可浸泡更短的时间。浸泡后,在工件表面获得均匀的泛金黄光泽的红色或橙色Cu/Sn薄膜,薄膜主要含铜。若薄膜层不均匀则会影响膜层颜色,可以很容易地观察到。

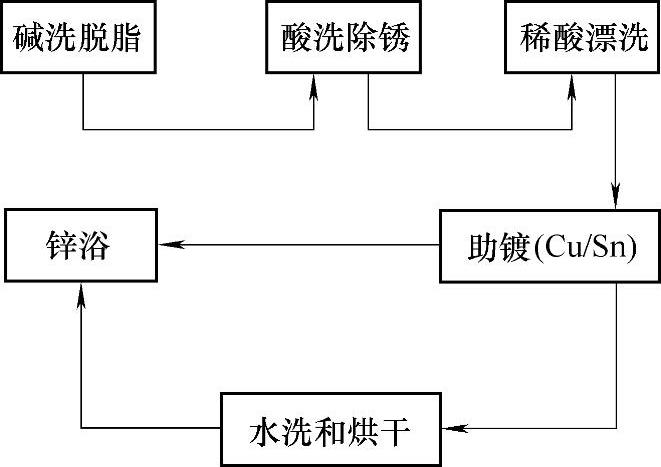

采用该助镀剂仅需对常规热浸镀锌工艺进行稍微调整,使用简单方便。如图4-12所示,工件仍采用常规的碱洗脱脂及酸洗除锈工艺,无须改变,仅在酸洗后用稀酸溶液清洗取代了通常的清水漂洗环节。稀酸溶液可采用质量分数为3%~5%的盐酸溶液,其目的是彻底清除酸洗后工件表面残留的铁盐及锈迹,并使工件在浸入助镀液之前保持表面呈酸性。应该注意的是,稀酸漂洗溶液中的HCl含量必须低于助镀剂中的HCl含量。这样可以避免Cu/Sn助镀液中的HCl含量不断增加而超出其使用上限。

图4-12 调整后的热浸镀锌工艺流程

助镀后的漂洗/烘干环节或仅烘干环节是非常重要的,这两种都可以得到相似的镀锌层。但当工件助镀后需间隔较长的时间热浸镀锌时,应采用漂洗/烘干环节。这样,通过清水漂洗后,工件表面黏附着的助镀液被冲洗干净,进一步烘干后,可以确保助镀后的工件在未浸锌前表面不被腐蚀。

2.助镀液特征

助镀液中的HCl含量非常重要。溶液在低HCl含量时不稳定,会变得混浊。在高HCl含量时,工件上的Cu/Sn薄膜看上去很正常,但镀锌后获得的镀层质量差。氯化锡和氯化铜的含量也很重要,应该注意检测。如果氯化铜的含量低于临界下限,Cu/Sn层的形成率就会降低,就会导致在特定的时间内不能得到适宜的Cu/Sn膜层,膜层也会不均匀。如果氯化锡的含量低于特定的下限,氯化铜的相对含量就会升高,导致高的Cu/Sn层形成率,形成较厚的Cu/Sn薄膜,不利于适宜的热浸镀锌层形成。

出现的这些现象可以用Cu/Sn助镀液的电化学特性来分析解释。当新的助镀液准备好之后,氯化锡在酸性溶液下会络合成SnCl26-;同时二价铜会还原为一价铜,以CuCl3-4的形式存在。当这两种离子同时存在时,就会形成一种含有复杂平衡的无色溶液。当pH值保持在一定范围内时(例如,HCl含量符合前面所说的操作范围),这种混合物稳定,不易水解,且具有较高的抗氧化性。在这种状态下,该助镀液可长时间保持稳定。

当助镀液中的平衡含量发生变化时,通过溶液的颜色变化可很容易地判断出。当CuCl3-4中的铜氧化到二价状态时,会形成CuCl2-4,这时溶液会为黄色或绿色。另外,CuCl3-4也会水解,形成Cu(H2O)6-nCl2-n。而当溶液pH值过低时,四价锡会水解生成Sn(OH)4或者SnO2·2H2O。未水解的锡化合物是无色的,故当溶液颜色发暗或混浊时,就可分析出锡化合物发生了水解反应。

3.对镀层及锌浴的影响

使用Cu/Sn助镀剂可获得符合热浸镀锌标准所要求的镀层厚度,镀层微观组织形貌与使用常规助镀剂得到的镀层组织形貌基本没有区别。研究发现,工件上的Cu/Sn薄膜金属层在热浸镀锌时,一部分可能与钢基体形成合金,另一部分可能弥散分布在镀层中。电子能谱分析无法探测出铜元素或锡元素在合金层中。

对使用Cu/Sn助镀剂一年后的锌浴进行成分分析表明,锌浴中的铜和锡含量没有明显增加,表明助镀并不会使锌浴中的铜不断增加,否则可能会因锌浴中铜含量过高而影响锌锅寿命。

另外,采用常规氯化锌铵助镀剂时,不可避免地会使一定量的铁盐进入锌浴,这部分铁将形成锌渣。而Cu/Sn助镀液助镀清洗烘干后,在工件表面形成的复合金属膜层中没有铁盐的存在,故由于助镀剂带入的铁盐而形成的锌渣也会相应减少。同时,因工件表面的复合金属膜层与锌浴的反应不会像常规助镀剂那么剧烈,从而使镀锌时形成的锌灰大大减少。(www.daowen.com)

4.使用Cu/Sn复合膜层的原因

酸洗后的工件在单独的化学镀铜溶液中,容易形成一层厚且易剥落的铜膜层,膜层生成速度快。这种厚膜使得工件镀锌后获得的镀层质量差,虽然不会出现漏镀,但易形成毛刺。工件单独化学镀锡时,可获得较好的热浸镀锌层。但酸洗后,工件在单独镀锡溶液中膜层沉积速度慢,浸入时间须超过5min,且溶液还必须加热到70℃。这就限制了单独采用化学镀锡溶液作为助镀剂。

在使用Cu/Sn复合助镀剂的情况下,薄膜镀层由于铜的存在而迅速生长,因此助镀可在室温下进行。同时锡的存在控制了镀层的生长,可得到复合Cu/Sn金属薄膜层。对膜层的成分分析表明,锡在整个Cu/Sn薄膜镀层中约占1%。当酸洗后的工件表面浸入到Cu/Sn助镀剂中30s时,可得到大约0.1μm厚的Cu/Sn复合膜层。

5.适用范围

对于常规热浸镀锌浴采用的锌浴成分,如Zn-Pb浴,Zn-Bi浴及Zn-(0.008%~0.02%)Al浴,使用Cu/Sn助镀剂助镀的工件所获得的镀层与常规助镀下所获得的镀层质量相同。显示该新型助镀液适用于常规热浸镀锌。

另外,高温热浸镀锌以及高铝(wAl为5%)锌浴镀锌时,常规助镀剂往往会产生漏镀等问题而不能采用,而采用Cu/Sn助镀剂可获得较好镀层质量。因此,Cu/Sn助镀剂比常规助镀液助具有更大的适用范围。

6.环保与安全

常规助镀剂如三盐助镀剂(ZnCl2·3NH4Cl)会在350℃下分解生成HCl、NH3和其他气体,使得工件热浸镀锌时产生大量NH4Cl烟尘,影响操作环境。另外,工件表面的常规助镀剂盐膜容易吸潮,不易干透,潮湿的盐膜与锌浴反应剧烈,易引起爆锌,存在安全隐患。而采用Cu/Sn助镀剂,热浸镀锌过程中不会产生大量NH4Cl烟尘。尤其对于铝含量较高(wAl为5%)的锌铝合金浴,若工件浸入Cu/Sn助镀剂后再经完全的漂洗和烘干,则工件表面的膜层不含氯。这样就可以避免AlCl3烟气的生成,也不会发生像常规助镀剂因锌浴中铝含量过高而造成助镀剂失效的现象,即使在高铝锌浴中使用,也不会出现漏镀。

7.烘干

工件在热浸前进行烘干,不仅可以使Cu/Sn复合膜均匀且黏附性好,而且可以使膜层完全覆盖于工件表面。烘干温度可以高达300℃,Cu/Sn膜层仍可以保护工件表面不受氧化。经高温烘干后的工件更有利于热浸镀锌。

8.存在的问题

1)热浸镀锌时不具备酸洗活化的作用。与氯化锌铵助镀剂的作用机理不同,工件表面形成的Cu/Sn复合金属膜,不能在热浸镀锌过程中进一步酸洗活化工件表面,助镀效果比常规助镀剂效果稍弱。

2)助镀前工件表面质量要求高。由于工件浸入Cu/Sn助镀剂过程实际上是化学镀Cu/Sn层的过程,对浸入溶液前的工件表面质量要求较高,酸洗后工件表面保留的任何铁锈或者酸洗污点都会影响Cu/Sn膜层的均匀及黏附性,进而在热浸镀锌过程中可能产生镀锌缺陷。

3)使用成本较高。Cu/Sn助镀液原材料(尤其是氯化锡)的成本高于传统助镀剂,其使用成本较高。但值得注意的是工件表面助镀膜层形成时,溶液中Sn盐的消耗比Cu盐要少得多,大部分的Sn是工件从助镀液中带走的。当然,由于采用Cu/Sn助镀液使锌渣量减少等因素将节约部分成本。

4)助镀液的检验及补充更重要。由于助镀液中成分及酸度等因素对助镀液的性质影响较大,故Cu/Sn助镀液的成分及工艺参数应严格控制,及时调整,以防失效。

5)浸锌时间更长。由于工件表面形成的Cu/Sn薄膜,具有比锌浴温度高得多的熔点,需要30s以上的时间,才能完全溶解,使铁锌合金反应开始进行,所以工件浸锌时间不宜过短。

目前,热浸镀锌无烟助剂的研究虽然取得了一些研究成果,但并未在工业上取得普遍应用,有关方面的研究还须进一步深入。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。