1.脱脂对后续工艺的影响

钢铁工件在加工、贮运过程中,常使用以矿物或动、植物油脂为基础成分,加有各种有机添加剂或无机物质的油品,这是钢铁工件表面的主要油污来源,必须通过脱脂工序来彻底将油污去除。脱脂是热浸镀锌镀前处理的基本工序之一。对于多数钢结构件热浸镀锌厂来说,通常工件表面的油污不太严重,该工序往往忽略不进行或不太注意其处理效果。实际上,脱脂工序质量的好坏将直接影响后续工艺及热浸镀锌质量。

1)影响除锈质量。锈层或氧化皮表面的油脂及污物,将阻碍或降低酸洗除锈溶液对工件表面锈层或氧化皮的溶解、剥离作用,减缓除锈速度。

2)影响溶剂助镀质量。工件热浸镀锌前要在氯化锌铵溶液中助镀,助镀后在工件表面形成一层薄的溶剂层。这层溶剂薄层形成的好坏取决于溶剂与工件表面的良好接触,它将决定工件热浸镀锌的质量。要确保做到这一点,就必须做好脱脂及除锈的工作。如果工件表面的异物未被彻底去除干净,这些异物就会在工件助镀时起到一种机械屏障作用,延缓溶剂对工件产生活化作用,影响工件表面良好的溶剂薄层的形成。

3)影响镀层质量。如果脱脂不彻底,造成工件助镀效果不好,工件表面覆盖的助镀溶剂层不均匀或未被活化,将导致工件在热浸镀锌时产生漏镀。

2.油脂的分类

工业上用的油脂,按化学性质分可分为两大类:皂化类和非皂化类油脂。凡从动植物体制备得来的不溶于水而密度值较水小的油腻物质称为油脂。这类油脂能与碱起作用而分解成溶于水的脂酸盐(肥皂)和甘油,这个反应称为皂化。这类油脂称为皂化油脂。

矿物油(如汽油、凡士林和各种润滑油等)虽也称作油,但与油脂的成分和性质不同。矿物油是石蜡属烃及环氧属烃等碳氢化合物的混合物。这类油不溶于水,与碱不起皂化作用,所以称为非皂化类油脂。

3.脱脂方法

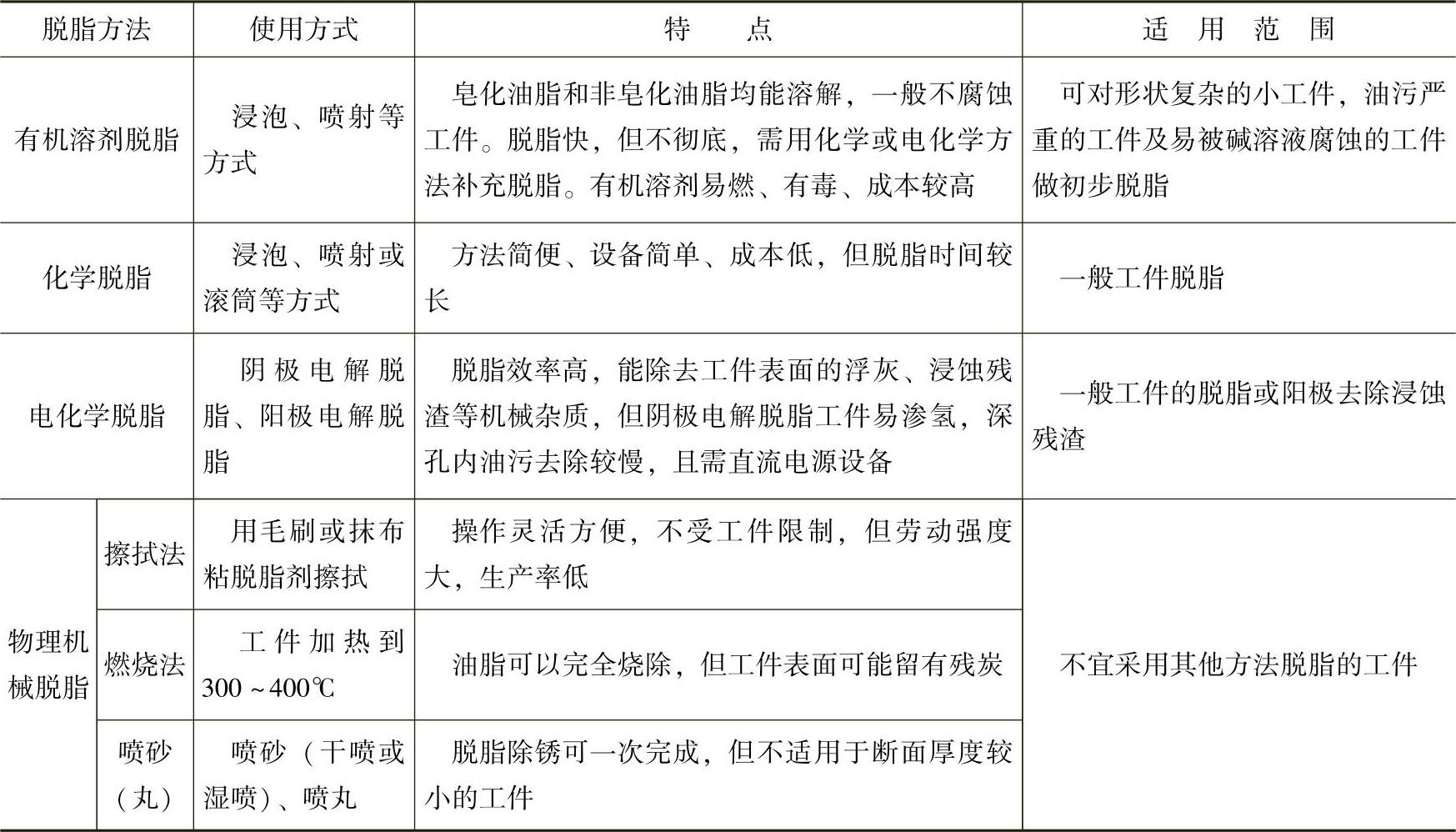

掌握了油的不同特性和在工件表面的沾污程度,就可有针对性地来选择脱脂的方法。钢铁工件脱脂的基本方法及特点见表3-3。(www.daowen.com)

表3-3 钢铁工件脱脂的基本方法及特点

对于表面油污较严重的工件,可采用表3-3中的一种方法进行脱脂,也可几种方法结合,如先用化学脱脂再进行电化学脱脂。然而,对于多数热浸镀锌钢铁工件,工件表面油污通常不会特别严重,其脱脂方法相对来说可较为简单,常用的热浸镀锌脱脂方法如下所述。

(1)热碱溶液法 大多数钢结构件尺寸较大,油污较轻,故在脱脂方式上宜选用成本较低的化学脱脂方法。热碱溶液法即为化学脱脂方法中的一种。热碱脱脂溶液适用于大多数油污表面,如粘有可溶性油剂、深冲或轧制润滑剂的表面等,并对某些油漆、快干漆及清漆也有清除作用。常用的热碱溶液为100~150g/LNaOH浓溶液,这是一种强力清洗剂,可除去大部分皂化油脂及非皂化油脂。在配制该溶液时要特别注意防止飞溅,以防烧伤。碱脱脂液通常使用温度为85℃,根据污染的性质和程度,浸渍的时间为1~20min。一般的处理时间小于5min。若增加搅动,还可以缩短时间。如果工件表面油污较轻,也可浸入60℃质量分数为0.5%~1.0%的普通表面活性剂溶液中予以去除。将工件悬挂在脱脂浴中,让循环溶液在工件表面部分自由循环流动,反应产物将沉于池底淤集。脱脂浴表面若有泡沫聚集应及时清除,反应产物沉于池底形成的淤泥可留至更换溶液时清理。

工件脱脂后应立即浸入热水中清洗,如果可能的话,可再以流动冷水清洗。若工件未经水洗即进入酸洗工序,则工件表面附着的碱会与酸反应,造成酸的不必要浪费。另外,脱脂后的清洗也不宜与酸洗后的清洗在同一个池内进行,这是因为如果清洗池中带有弱酸性,会引起刚脱脂后工件上附着的脱脂剂分解,在工件表面形成泡沫,影响其后的酸洗效果。如果工件只是在稀的清洁剂中脱脂,则可不必清洗。

对于从事特殊工件热浸镀锌的企业,也可以同时采用热碱溶液脱脂与电解脱脂的方式对工件进行彻底脱脂。

(2)冷碱溶液法 该方法可在常温下进行脱脂,冷碱溶液通常以磷酸盐为基础。冷碱溶液法适用于工件表面油污较轻的情况。脱脂的清洗步骤仍较重要。

(3)其他方法 若工件上仅是局部的小油污,可通过手工蘸取溶液擦拭的方式去除,但擦拭的表面应确保清洁,以免使污染面扩大。

对于油污轻微的工件,部分企业也采用喷丸的方式去除。另外,在炉中加热使工件表面油污分解,也是某些企业采用的一种脱脂方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。