高温热浸镀锌是解决含硅活性钢热浸镀锌的另一途径,特别是对于硅含量wSi约为0.3%的活性钢,高温热浸镀锌是目前较为有效的方法。根据铁锌相图,当锌浴温度高于530℃时,ζ相消失,在530~665℃,液相锌与δ相平衡。因此,在550℃高温热浸镀锌时,不会生成ζ相,δ相是稳定且生长较缓慢的,因而硅对铁锌反应的影响不大,可生成较正常而均匀的镀层。

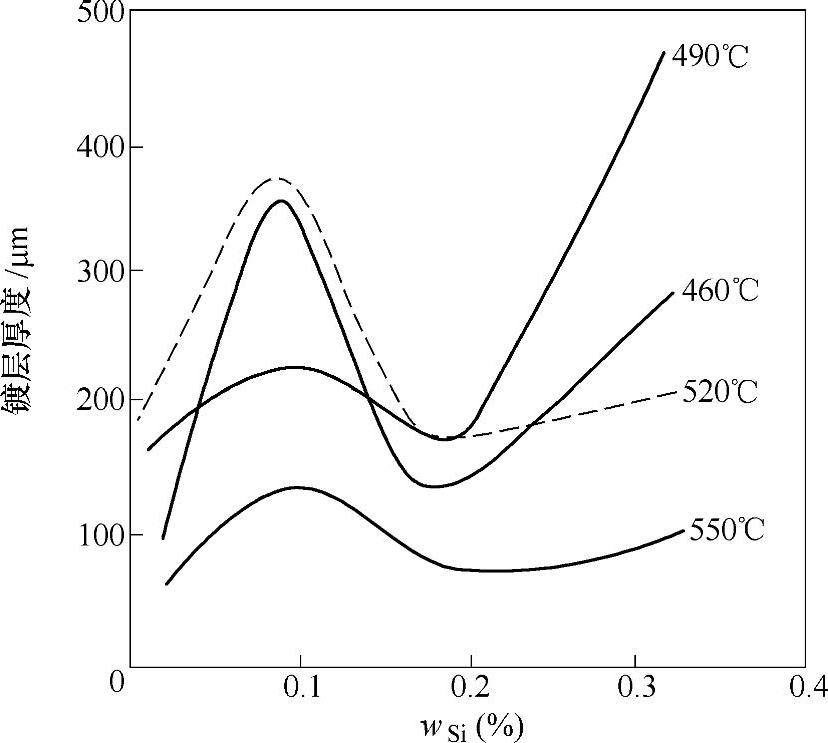

不同温度下热浸镀锌层厚度与钢中硅含量的关系如图2-17所示。由图2-17可见,在550℃下热浸镀锌,镀层厚度远没有像在460℃时那样对硅含量敏感。

图2-17 不同温度下热浸镀锌层厚度与钢中硅含量的关系(https://www.daowen.com)

高温热浸镀锌由于锌浴温度较高,镀件提升离开锌浴后δ相仍继续生长,在镀件表面形成δ与η相的混合组织,镀层表面呈浅灰色。故须加入铝(wAl为0.03%~0.05%)以获得光亮镀层。此外,加铅可改善高温热浸镀锌镀层黏附性不足的缺陷。锌浴中铁的溶解度由450℃时的0.035%增加到550℃时的0.3%。当550℃锌浴中的铁含量wFe由0增到溶解极限0.3%时,镀层厚度可增加一倍。锌浴中饱和的铁会影响镀层力学性能,并使锌渣急剧增加而消耗锌。因此,高温热浸镀锌时,应采用比常规450℃热浸镀锌时短的浸镀时间。由于镀层表面质量与冷却方式有关,镀件冷却速度必须严格控制。理想的锌浴条件是温度为560℃,锌浴中铁含量wFe保持在0.1%~0.2%,同时,锌浴中铅含量wPb约为1%,铝含量wAl约为0.05%。

与常规热浸锌相比,在560℃高温热浸镀锌得到的镀层具有更高的耐蚀性、硬度和耐磨性。降低高温热浸镀锌温度至520℃左右,镀层中出现少量的ζ相,可使镀层的延展性提高。

由于550℃时铁在锌浴中溶解较快,所以高温热浸镀锌不能采用常规的钢制锌锅,必须改用陶瓷(即耐火材料)锌锅并改变加热方式。由于相关的技术较复杂,因而大型批量热浸镀锌生产线很少采用高温热浸镀锌。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。