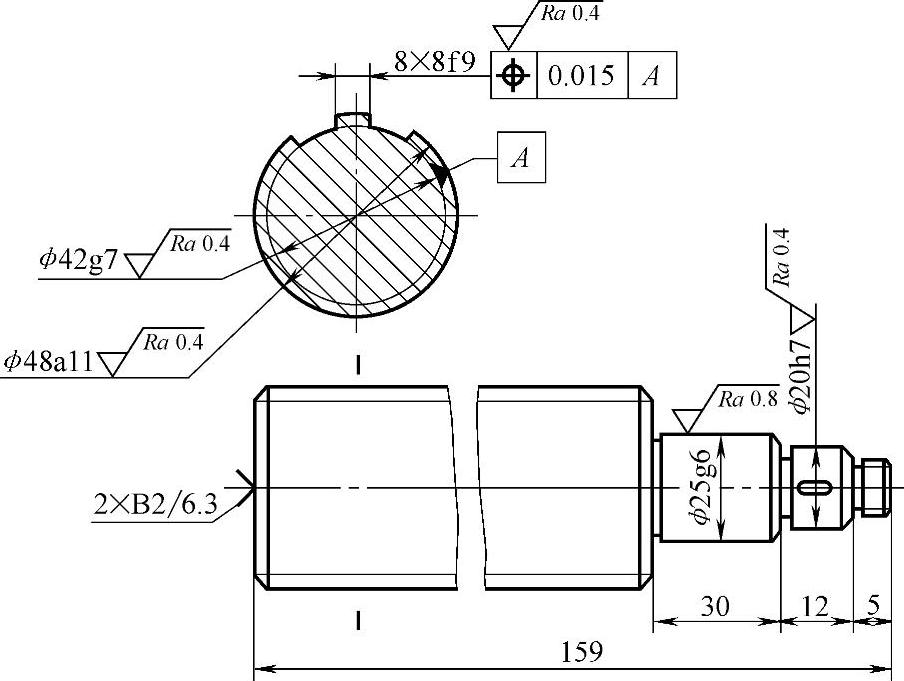

花键轴零件图如图5-28所示。材料为40Cr,热处理淬火硬度48HRC。

图5-28 花键轴零件图

一、图样分析

1)小径定心的矩形花键轴为8×ϕ42g7×ϕ48a11×8f9,小径的公差等级为IT7。

2)与花键孔的配合为间隙配合。

3)几何误差为花键位置度误差的检测。

二、零件几何量精度分析

1.几何尺寸

1)轴向尺寸5mm、12mm、30mm、159mm为未注公差尺寸,可以采用通用量具进行测量。

2)台阶轴ϕ20h7(0-0.021)、ϕ25g6(-0.007-0.02)、ϕ42g7(-0.009-0.034)公差值小,精度较高,采用外径千分尺测量;ϕ48a11(-0.320-0.480)可以用游标卡尺测量。

2.几何公差

几何公差基准为ϕ42mm直径,位置度公差为0.015mm。

3.表面粗糙度和有关特性要求

花键ϕ20mm表面粗糙度值为Ra0.4μm,右端台阶轴ϕ25mm表面粗糙度值为Ra0.8μm,采用目测和触摸的方法。(https://www.daowen.com)

三、检测量具(辅具)

1)使用量具:0~200mm游标卡尺、游标深度卡尺和高度卡尺(数显并可以装指示表),0~25mm外径千分尺,25~50mm尖头外径千分尺,表面粗糙度比较样块(车工或磨床用),光学分度头。

2)使用辅具:400mm×400mm的平板,V形架等。

四、零件检测

1.几何尺寸测量

(1)外圆尺寸 用0~25mm千分尺测量键的8mm宽度;用25~50mm尖头外径千分尺测量ϕ42g7(-0.009-0.034)小径;用25~50mm的外径千分尺测量ϕ48a11(-0.320-0.480),在距左右两端各约5mm两个截面测量,均为十字测量,记录最大、最小值。

(2)轴向尺寸 测量轴向尺寸5mm(查未注公差中等精度偏差为±0.01mm,下同)、(159±0.05)mm为例:用数显高度尺测量,将工件擦干净,左端面放置在平板上(已清理干净),高度尺在放置工件平板位置校零;将高度尺测量爪移动到小端,显示器清零;测量爪移动到ϕ20mm(图右侧)处,记录显示器读数,将高度尺滑动到该测量点对面(180°)测量记录显示器读数。将测量爪直接移动到平板平面(工件附近),记录显示器读数,即为花键全长。

2.几何误差测量

由于花键的对称度公差与花键的位置度公差等值,所以在检验过程中可以用等分度误差代替位置度误差。可以看作是花键齿等分情况如何,即等分度误差,测量方法如下:

将花键顶在光学分度头两顶尖间,用拨盘将花键与光学分度头联接成一体,并能够同步回转。将光学分度头读数调整至零位,然后调整花键某一侧面与平板平行,再将千分表测头垂直接触齿侧面靠近外圆处,调整千分表零位,记下第一个读数;提起千分表测杆,转动光学分度头45°角, ,放下测杆,使测头与第二个键齿侧面接触,记下第二个读数。如此依次测完全部键齿,得到8个读数。其千分表读数的最大变动量(正、负读数绝对值之和),即为花键等分度误差。如果该值不大于0.015mm,说明几何误差没有超差,合格。

,放下测杆,使测头与第二个键齿侧面接触,记下第二个读数。如此依次测完全部键齿,得到8个读数。其千分表读数的最大变动量(正、负读数绝对值之和),即为花键等分度误差。如果该值不大于0.015mm,说明几何误差没有超差,合格。

3.表面粗糙度的测量

在光线比较充足的地方,查看花键被测部位表面,然后比对表面粗糙度比较样块初步判断该被测面的表面粗糙度值,再用手触摸最后确定表面粗糙度值;用同样方法对其他被测面进行检验,给出测量结果。

五、重点与难点

重点掌握花键位置度测量方法;难点是位置度的测量操作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。