1.大批量生产的零件

在大批量生产时,可采用专用的对称度综合量规进行检验。

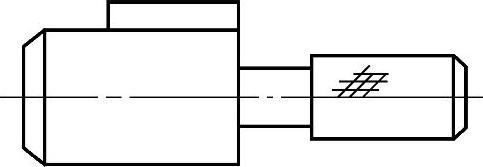

1)用轮毂槽对称度塞规检验。其塞规按最大实体要求制造,检验时若塞规能同时通过轮毂孔和键槽则为合格,如图5-14所示。

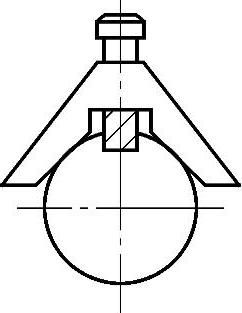

2)用轴键槽对称度量规检验。其V形表面体现基准轴线,当V形表面与轴接触时,量柱能插入键槽中即为合格,如图5-15所示。

图5-14 轮毂槽对称度塞规示意图

图5-15 轴键槽对称度量规检验示意图

2.单件、小批量生产的零件

单件、小批量生产的零件可按下述方法进行检验。

轴键槽中心平面对基准轴线的对称度公差采用独立原则。

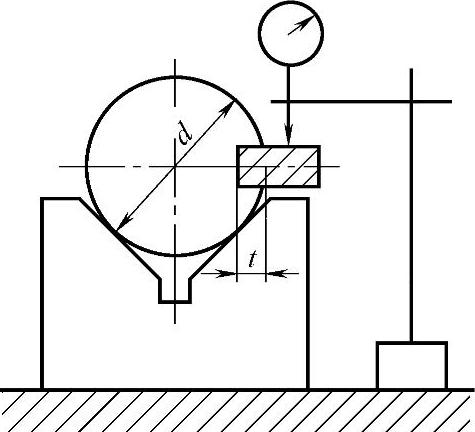

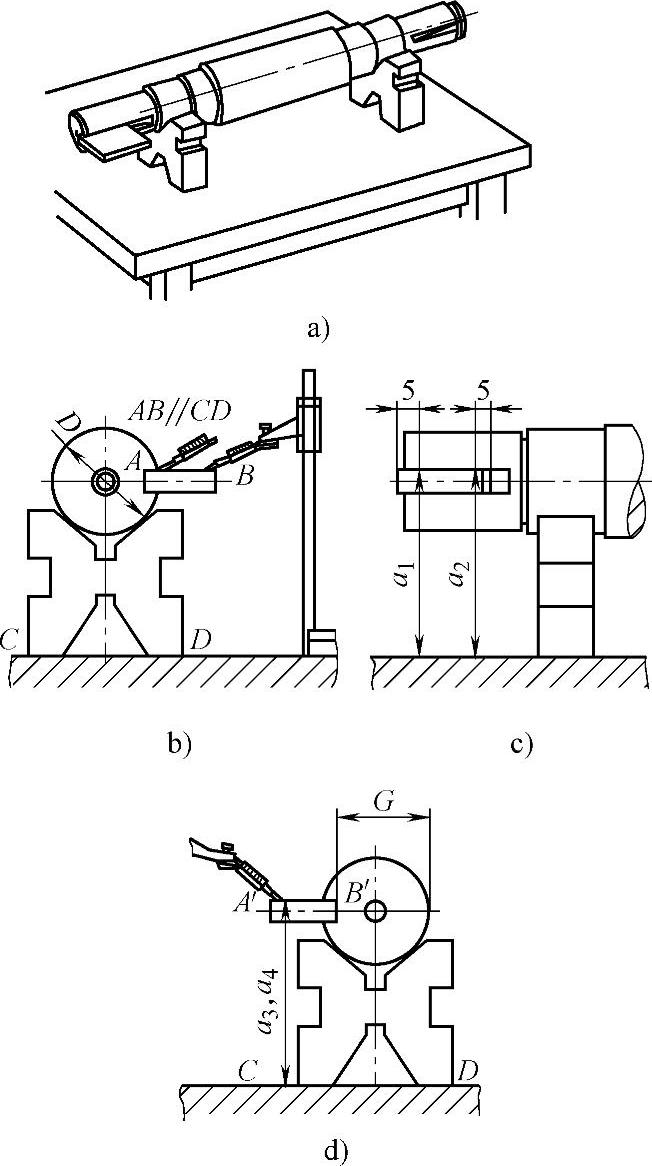

图5-16 轴键槽对称度误差的检验示意图

这时键槽对称度可按图5-16所示方法检验。该方法是以平板作为测量基准,用V形架体现被测轴的基准轴线,它平行于平板;用量块(或定位块)模拟体现键槽中心平面;将量块组合体塞入键槽中,把轴放在V形架上或顶在两顶尖间;将置于平板上的指示表的测头与定位量块组合的顶面接触;用指示表沿轴的径向调整量块工作面与平板平行,记下指示表的读数a1然后将轴转过180°,用同样方法调整量块另一工作面与平板平行,记下指示表第二个读数a2,则

a=|a1-a2|

轴键槽对称度误差f为

式中 d——轴的直径(mm);

t——键槽深度(mm)。(https://www.daowen.com)

检验应在键槽全长三个位置上进行,取其最大值作为最终测量结果。

因为对称度误差的检测是难点,所以将上述方法的操作步骤详述如下:

(1)准备工作

1)量块或定位块(键)的选择:根据键槽的加工精度选择量块或定位块(键),如果精度比较高,选择与键槽尺寸相同的量块;如果精度一般,可以选择与键槽同尺寸的定位块或键块;以量块为例,然后将量块无间隙(如果不合适可以更换其他尺寸的量块)地嵌入键槽内。

2)测量器具准备:用不低于2级精度的平板和尺寸与被测轴匹配的V形架,将一副(对)V形架放置在平板上,并把被测轴放置在V形架上,V形架与被测轴的接触部位为轴承挡(相同直径)。

应注意,对于两端轴承挡的直径不相同的转轴,须选用不同高度的V形架,保证架起被测轴后,转轴的轴线与平板的工作面平行,如图5-17a所示。

(2)截面的测量和计算

1)调平:轻轻旋转被测轴,使量块的平面与测量平板平面大体平行;然后用带表座的千分表(一般利用可安装千分表的游标高度卡尺作为表座)进一步仔细地调整,使其达到真正的平行(此时千分表在量块边缘和靠近键槽位置的测量值是相等的),如图5-17b所示(AB∥CD)。

2)量块距平板高度测量:在距轴伸出键槽两端5mm左右处,测量量块上平面到平板平面的高度,如图5-17c中所示a1和a2。

3)将轴转动180°后(即将量块翻到另一面),重复上述“1)调平”,使A′B′∥AB;重复“步骤2)”的操作,得到另一个方向的两个高度值a3和a4,如图5-17d所示。

4)设同一位置(对于轴伸为同一截面)两个方向所测高度之差为a,即a=a1-a3或a=a2-a4;如按图示AB截面测量高度为a1,轴转动180°后,对应该截面测量高度为a3,则高度差应a=a1-a3。并测得轴伸尺寸G和直径D,键槽深度为h(h=D-G)。则该截面的键槽对称度误差fi用下式求得

(3)轴向测量和计算 在上述截面测量的一个方向中,用千分表沿轴向测量量块上平面两端到平板高度的差值b,即b=a1-a2或b=a3-a4。

(4)最终结果的选取 取以上两次(如果键槽较宽须测量三个或三个以上截面)所得差值中的较大(最大)者作为键槽对称度误差的最终结果。

图5-17 轴伸键槽对称度误差测量步骤示意图

a)器具、工件准备 b)截面测量 c)、d)轴向测量

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。