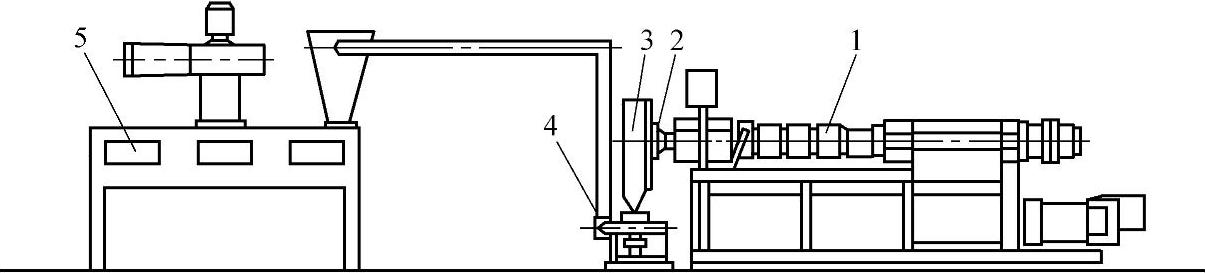

混合料造粒一般多采用挤出切粒机机组进行切粒。机组中的挤出机可是单螺杆挤出机,也可是双螺杆挤出机。挤出机结构与普通常用的挤出机结构完全相同。挤出切粒机中特殊部位,只是在普通挤出机前多了一套挤出的塑料条切粒装置和粒料的冷却、干燥处理装置。风冷热切挤出造粒机机组结构如图4-17所示。

图4-17 风冷热切挤出造粒机机组结构

1—挤出机 2—切粒前成型条状料模具 3—切粒装置 4—粒料风送系统 5—粒料冷却过筛装置

风冷热切挤出造粒机的工作方法是:把按生产粒料用原料配方中各种料先经计量配混,加入高速混合机中搅拌混合均匀后,投入挤出造粒机的机筒内,经塑化熔融成黏流态,从机筒前的多孔板挤出呈条状,然后被旋转的刀片切成长度均匀一致的粒料,由风压管路输出,经冷却、过筛后装袋。

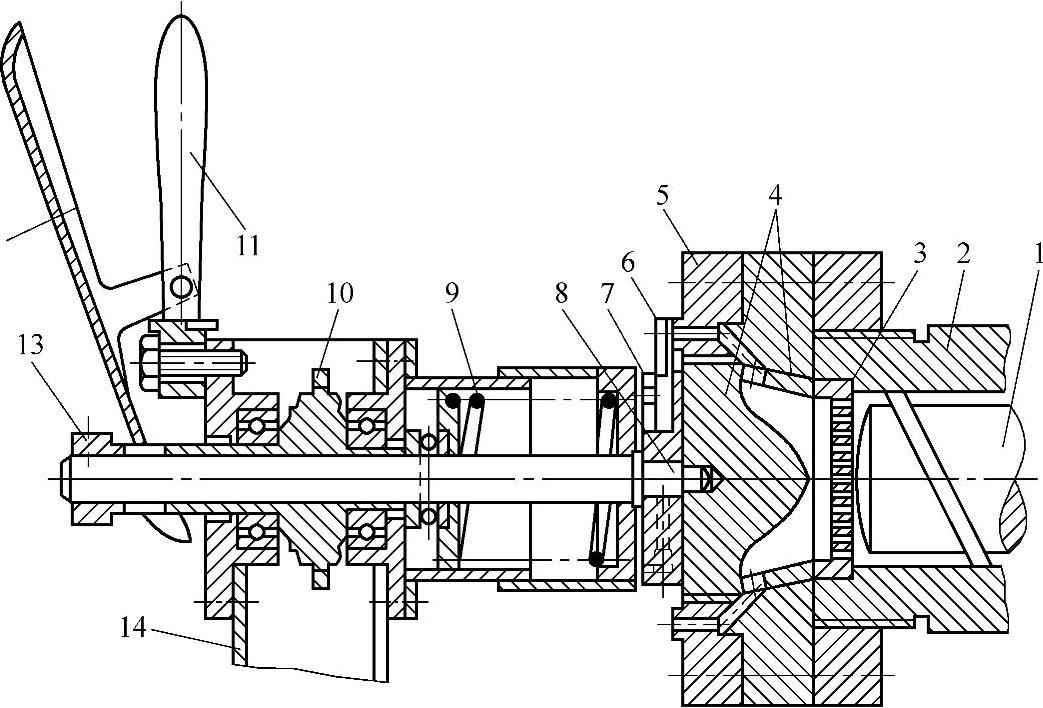

挤出造粒机中的切粒部位结构如图4-18所示,它是挤出切粒设备辅机中主要装置。切粒辅机按其工作方式和作用的不同,可分为热切与冷却两部分,而热切又可分为干切、水环切和水下切等结构方式,它们的具体工作方法与应用特点如下。

图4-18 挤出成型条状料模具及切粒装置结构

1—螺杆 2—机筒 3—多孔板 4—分流锥 5—条状粒成型模板 6—切刀片 7—刀架 8—传动轴 9—弹簧 10—传动链轮 11—手柄 12—离合器 13—轴套 14—机架

1)干切。干切粒生产方法是指挤出机中挤出条状料后立即被旋转的刀片切成长度均匀的粒状,然后由风机通过管道把粒料送至冷却、过筛装置。这种切粒方式适合于聚氯乙烯料的混炼切粒。

2)水环切。水环切粒生产方法是指挤出机挤出的条状料立即被旋转的刀片切粒,并抛向附在切粒罩内壁高速旋转的水环,然后水流把粒料带到水分离器脱水,干燥后再送至料降温装置处冷却降温,即为成品。此生产方法适合于聚烯烃料的混炼切粒。

3)水下切。水下切粒生产方法是指挤出机挤出的条状粒立即进入水中冷却降温,然后切成粒料,再由循环水把粒料送至离心干燥机中脱水、干燥。此种切粒方式比较适合双螺杆挤出机混炼原料切粒,用于较大批量生产。

4)冷切粒。冷切粒是指经挤出机混炼塑化后的料,从机筒前的成型模具中成型出片状料,先落入水槽中冷却降温后卷取,然后再用专用切粒机切粒。这种挤出切粒生产方式适合于聚乙烯、聚丙烯、ABS、聚对苯二甲酸乙二醇酯的原料混炼切粒。

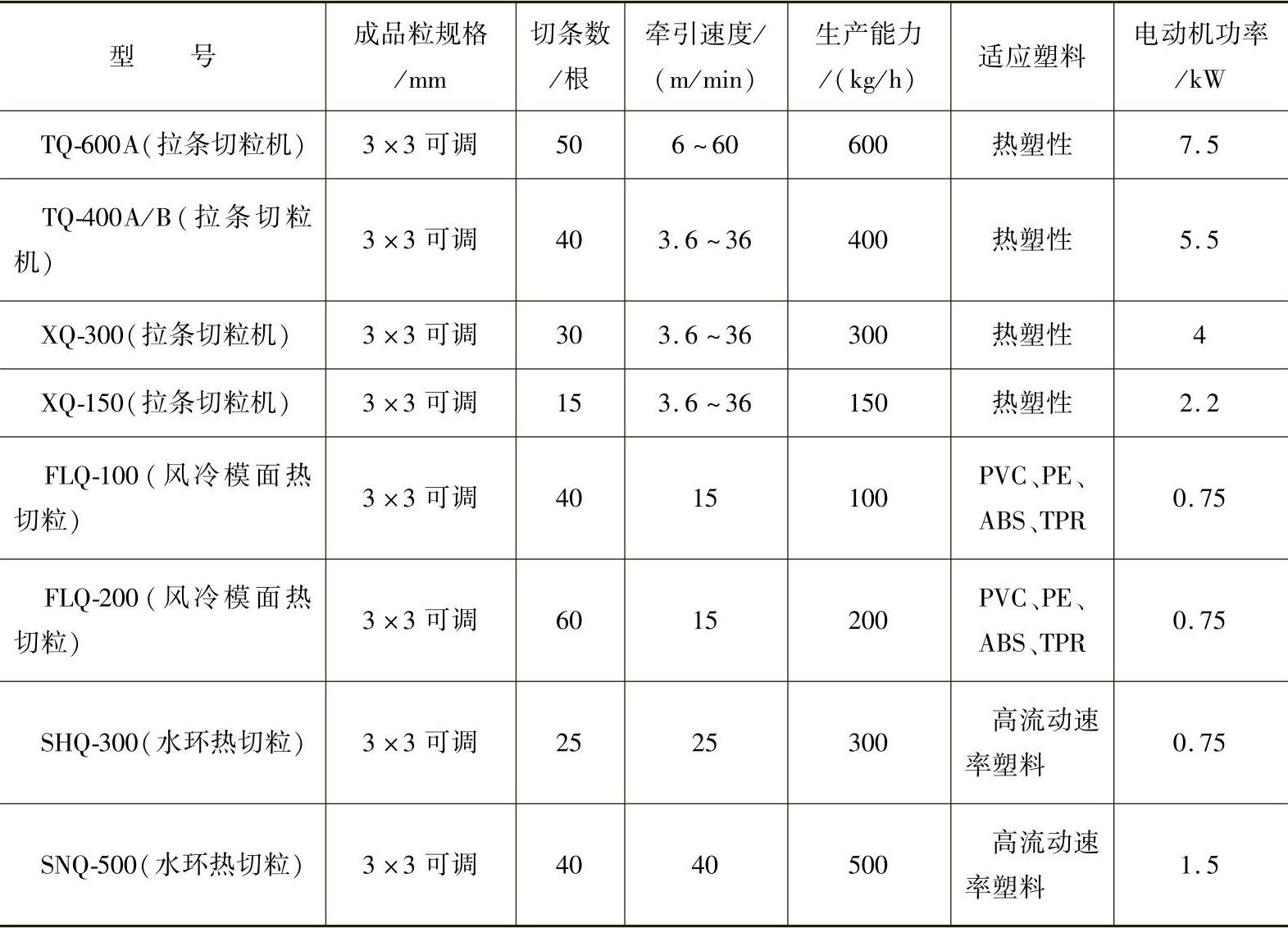

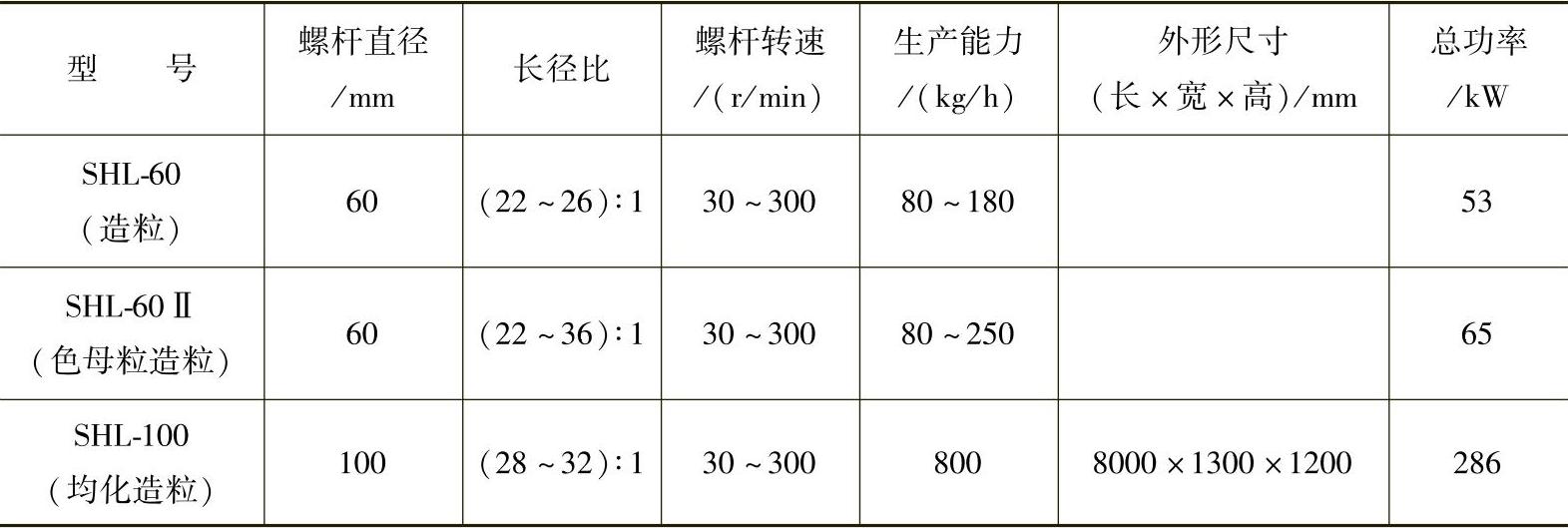

国内部分塑料挤出造粒机组生产厂及产品主要技术参数见表4-21~表4-26。

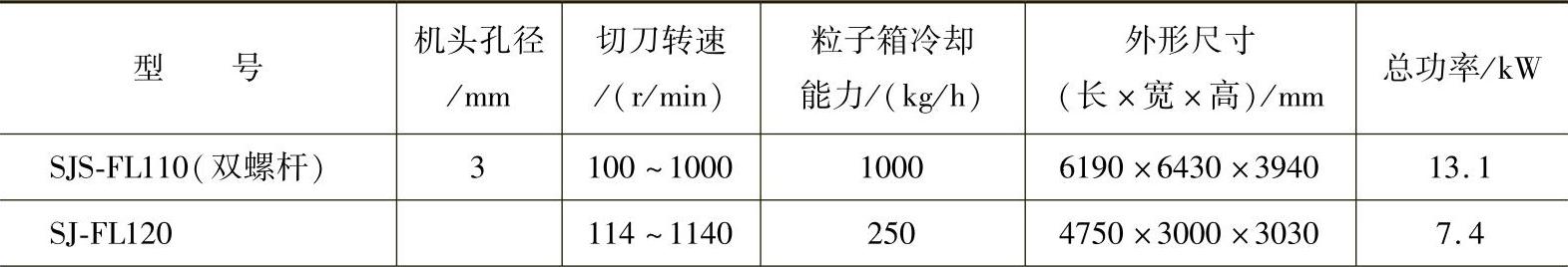

表4-21 兰泰(甘肃省兰州市)塑料机械有限公司挤出造粒辅机主要技术参数

表4-22 青岛精达塑料机械有限公司塑料挤出造粒辅机主要技术参数

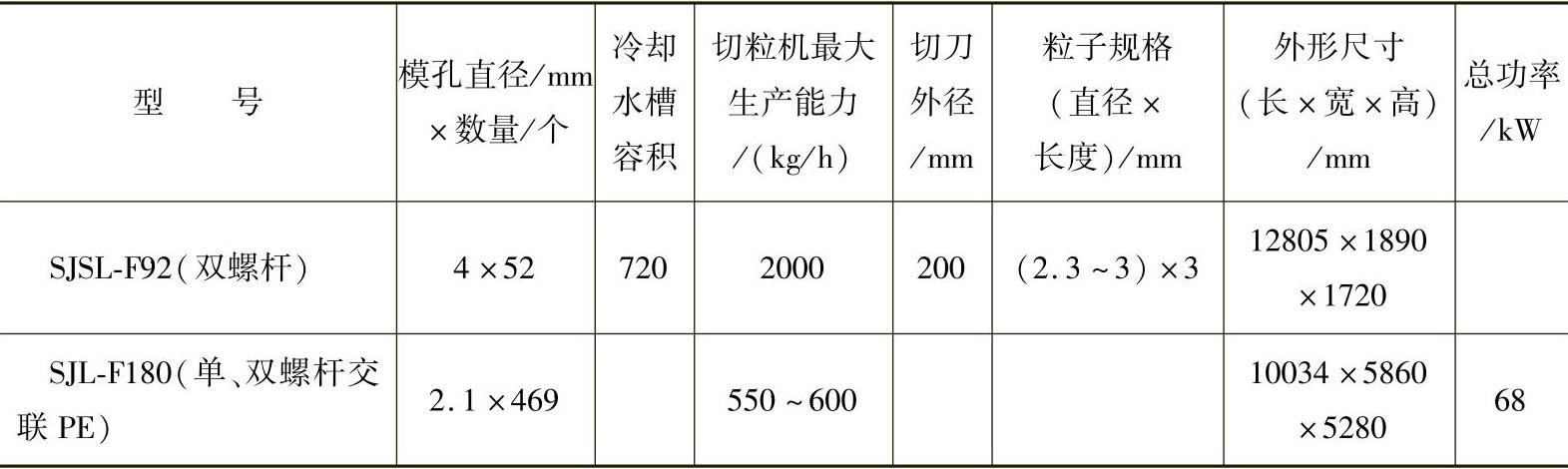

表4-23 大连橡胶塑料机械厂塑料挤出造粒辅机主要技术参数

(续)

(www.daowen.com)

(www.daowen.com)

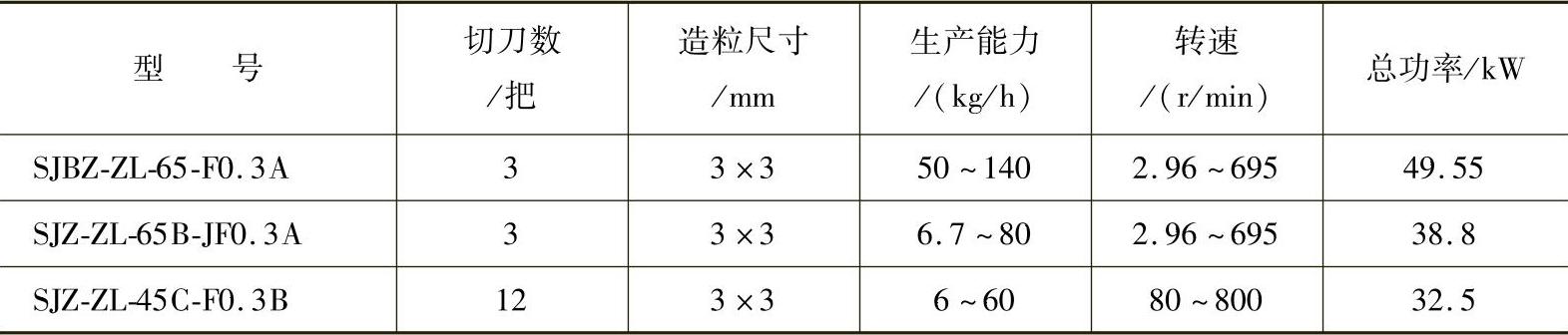

表4-24 上海轻工机械股份有限公司上海挤出机械厂挤出造粒机机组技术参数

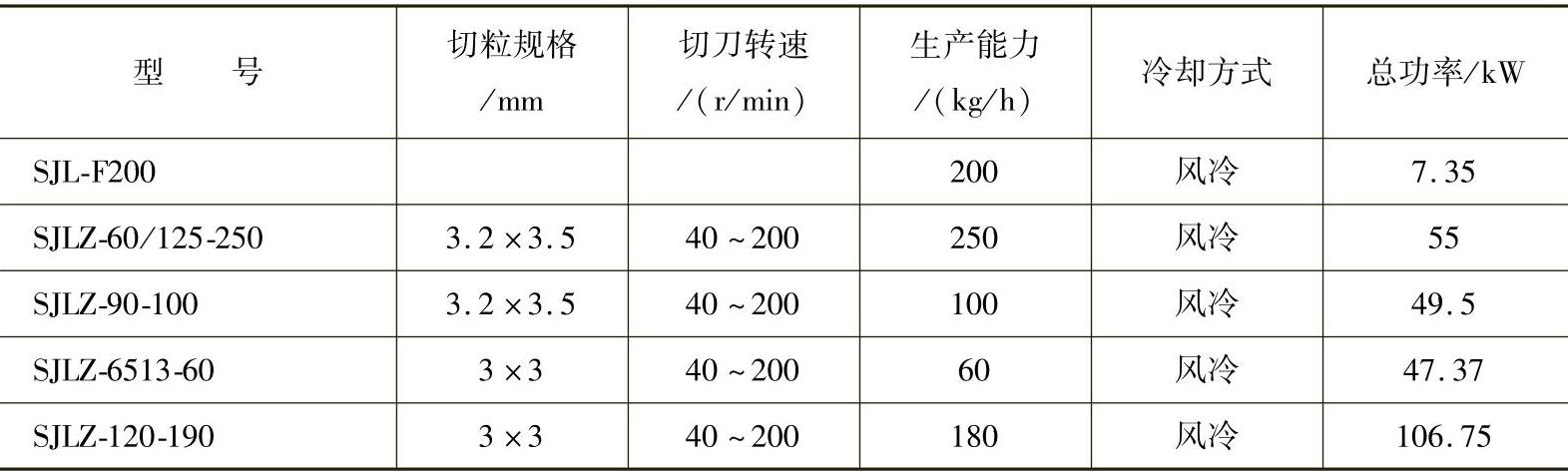

表4-25 山东塑料橡胶机械总厂双螺杆挤出造粒机机组技术参数

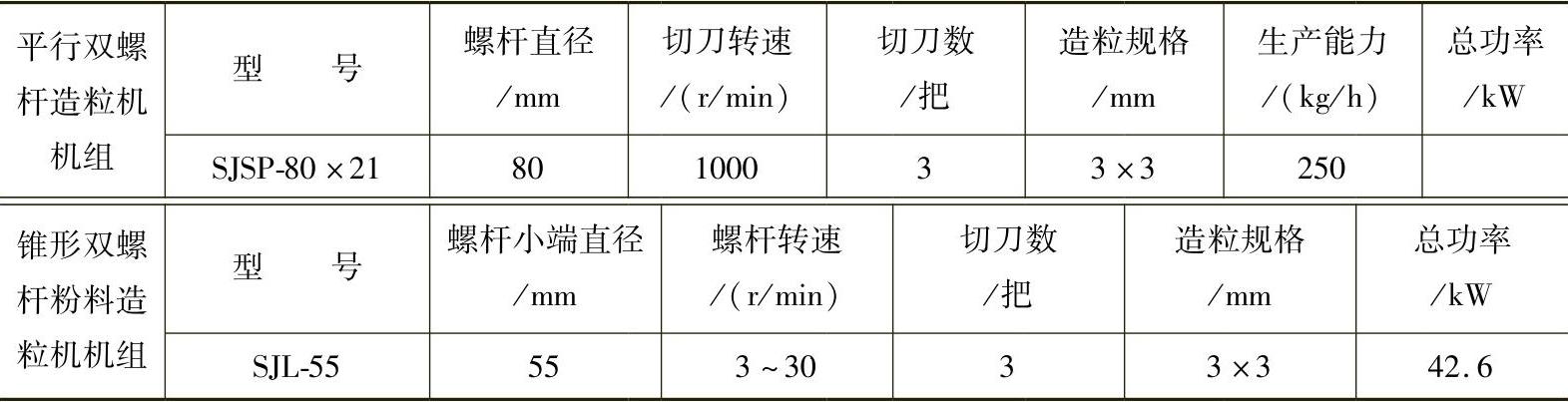

表4-26 东方塑料机械厂(河北省沧州市) 双螺杆挤出造粒机机组技术参数

1.挤出造粒工艺操作要点

1)挤出造粒PVC树脂要用40目筛网过筛,辅助料用60目筛网过筛,以清除原料中杂物。

2)开车前应仔细查看挤出机的上料斗和机筒内有无异物,不准许有任何杂物存在。

3)用手扳动V带,螺杆运转应比较轻松,各传动零件运转无异常后方可试开车。

4)挤出机螺杆空运转时间不允许超过3min,以免划伤机筒和螺杆的工作面。

5)挤出机造粒原料塑化温度,机筒加料段为80~120℃,塑化段为130~160℃,均化段为165~170℃。模具温度170~180℃。

6)遇停电或异常事故停车时,应立即切断电源,退出螺杆,清除机筒和模具内存料。

7)原料塑化温度不允许超过200℃,以避免PVC料分解。

目前原料配混后的造料多采用挤出机塑化原料后挤出条料切粒。因为这种生产方式所用设备少,工艺操作简单,还可连续生产。聚乙烯、聚丙烯树脂造粒,如果树脂中有乙丙橡胶加入时,就应选用把混合料经密炼机和开炼机混炼后,压延成片再用切粒机切粒。

2.切粒料质量

配混切粒料的质量要求没有具体的规定。为了保证粒料成型塑料制品质量,对配混粒料的质量提出下列几点要求。

1)配混料切粒后的形状,可以是直径为3~4mm,长度为2~4mm的圆柱形或体积相当的方形颗粒。

2)切粒料的颗粒形状一致、均匀、表面光滑、色泽一致、无明显杂质,不允许有3颗及以上连体粒。

3)粒料含水分应不大于0.5%,必要时要在70~80℃温度烘箱中干燥处理4h。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。